Допуски цилиндричности, круглости и профиля продольного сечения для цилиндрических наружных и внутренних поверхностей выбираются (табл. 60) в зависимости от степени точности и номинального размера. Степень точности выбирается в зависимости от способа достижения заданной шероховатости поверхности (табл. 61).

Таблица 60

Допуски цилиндричности, круглости, профиля продольного сечения по ГОСТ 24643-81 (ограничение стандарта)

Интервалы номи- |

|

|

|

|

Степень точности |

|

|

|

нальных размеров, |

4 |

5 |

6 |

|

7 |

8 |

|

9 |

|

10 |

|

11 |

|

12 |

мм |

|

|

|

|

|

|

|

мкм |

|

|

|

|

|

|

|

|

До 3 |

|

|

1,2 |

2 |

3 |

|

5 |

8 |

|

12 |

|

20 |

|

30 |

|

50 |

Св. 3 до |

10 |

|

1,6 |

2,5 |

4 |

|

6 |

10 |

|

16 |

|

25 |

|

40 |

|

60 |

Св. 10 до 18 |

|

2 |

3 |

5 |

|

8 |

12 |

|

20 |

|

30 |

|

50 |

|

80 |

Св. 18 до 30 |

|

2,5 |

4 |

6 |

|

10 |

16 |

|

25 |

|

40 |

|

60 |

|

100 |

Св. 30 до 50 |

|

3 |

5 |

8 |

|

12 |

20 |

|

30 |

|

50 |

|

80 |

|

120 |

Св. 50 до |

120 |

|

4 |

6 |

10 |

|

16 |

25 |

|

40 |

|

60 |

|

100 |

|

160 |

Св. 120 до 250 |

5 |

8 |

12 |

|

20 |

30 |

|

50 |

|

80 |

|

120 |

|

200 |

Св. 250 до 400 |

6 |

10 |

16 |

|

25 |

40 |

|

60 |

|

100 |

|

160 |

|

250 |

Св. 400 до 630 |

8 |

12 |

20 |

|

30 |

50 |

|

80 |

|

120 |

|

200 |

|

300 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 61 |

Примеры выбора степени точности в зависимости от способа обработки |

|

|

|

для определения допусков круглости и цилиндричности |

|

|

|

Степень |

|

|

|

Примеры применения |

|

|

|

|

Способы обработки |

точности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дорожки качения и посадочные поверхно- |

|

Доводка, |

шлифова- |

|

|

сти |

подшипников |

качения повышенной |

|

ние и шабрение по- |

|

|

точности и сопрягаемые с ними посадочные |

|

вышенной |

точности, |

4 |

|

поверхности валов и корпусов. Подшипни- |

|

хонингование, тонкое |

|

ки |

жидкостного трения. |

Подшипниковые |

|

растачивание и обта- |

|

|

шейки коленчатых валов, поршневые паль- |

|

чивание повышенной |

|

|

цы и сопрягаемые с ними отверстия в дета- |

|

точности |

|

|

|

|

|

лях авиационных и автомобильных двига- |

|

|

|

|

|

|

|

|

|

телей, детали гидравлической аппаратуры |

|

|

|

|

|

|

|

|

|

|

Посадочные поверхности колец подшип- |

|

Шлифование, |

хо- |

|

|

ников качения и сопрягаемые с ними поса- |

|

нингование, чистовое |

|

|

дочные поверхности валов и корпусов. |

|

обтачивание и раста- |

5, 6 |

|

Вкладыши коленчатых валов, двигателей, |

|

чивание, тонкое раз- |

|

валов редукторов, насосов. Поршневые |

вертывание, протяги- |

|

|

|

|

пальцы дизелей и двигателей. Детали гид- |

|

вание |

|

|

|

|

|

равлической и пневматической аппаратуры, |

|

|

|

|

|

|

|

|

|

работающие при средних давлениях. |

|

|

|

|

|

|

|

|

Окончание табл. 61

|

Степень |

Примеры применения |

Способы обработки |

|

точности |

|

|

|

|

|

|

|

|

Подшипники скольжения крупных турбин, |

Чистовое |

обтачива- |

|

|

тихоходных двигателей, редукторов, ци- |

ние и |

растачивание |

|

|

линдры, гильзы, поршни, автомобильных и |

развертывание, |

про- |

|

7, 8 |

тракторных двигателей. Отверстия под |

тягивание, |

зенкеро- |

|

|

втулки двигателей и гидравлических уст- |

вание |

и |

сверление |

|

|

ройств. |

повышенной |

точно- |

|

|

|

сти |

|

|

|

|

|

Подшипники скольжения при малых ско- |

Обтачивание и рас- |

|

9, 10 |

ростях и давлении, поршни, цилиндры на- |

тачивание, |

сверле- |

|

сосов низкого давления. Поршневые кольца |

ние, литье под давле- |

|

|

|

|

дизелей и газовых двигателей. |

нием |

|

|

|

Допуски параллельности и симметричности шпоночного паза назначают для обеспечения равномерного контакта рабочих поверхностей шпонки и пазов вала и ступицы.

Допуски параллельности, перпендикулярности, наклона, торцового биения и полного торцового биения назначаются (табл. 62) в зависимости от номинального размера и степени точности. Степень точности допусков параллельности выбирается в зависимости от способа обработки для получения заданной шероховатости поверхности (табл. 63).

Степень точности допусков перпендикулярности, наклона, торцового биения и полного торцового биения выбирается в зависимости от способа обработки для получения заданной шероховатости поверхности (табл. 64).

Таблица 62

Допуски параллельности, перпендикулярности, наклона, торцового биения и полного торцового биения по ГОСТ 24643-81(ограничение стандарта)

Интервалы номи- |

|

|

|

Степень точности |

|

|

|

нальных размеров, |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

мм |

|

|

|

|

|

мкм |

|

|

|

|

До 10 |

|

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

Св. 10 до |

16 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

Св. 16 до |

25 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

Св. 25 до |

40 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

Св. 40 до |

63 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

Св. 63 до 100 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

Св. 100 до |

160 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

250 |

Св. 160 до |

250 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

300 |

Св. 250 до |

400 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

250 |

400 |

Св. 400 до |

630 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

300 |

500 |

|

|

|

Таблица 63 |

|

Примеры выбора степени точности в зависимости от способа обработки |

|

|

для определения допусков параллельности |

|

Степень |

Примеры применения |

Способы обработки |

|

точности |

|

|

|

|

|

Направляющие поверхности станков и |

Доводка, шлифова- |

|

4 |

приборов высокой точности. Измеритель- |

ние и шабрение по- |

|

ные рабочие поверхности средств измере- |

вышенной точности, |

|

|

|

|

ния. |

хонингование |

|

|

Рабочие поверхности станков нормальной |

Шлифование, коор- |

|

|

точности, измерительные поверхности |

динатное растачива- |

|

5, 6 |

средств измерений, рабочие поверхности |

ние, фрезерование |

|

приспособлений высокой точности, торцы |

повышенной точно- |

|

|

|

|

подшипников, корпусов рабочих шестерен. |

сти |

|

|

Базовые плоскости приспособлений. |

|

|

|

Рабочие поверхности прессов, плит штам- |

Фрезерование, |

|

7, 8 |

пов, кондукторов, торцы фрез. Опорные |

строгание, протяги- |

|

торцы крышек и колец подшипников. Оси |

вание, шлифование и |

|

|

|

|

отверстий в корпусах зубчатых передач. |

растачивание |

|

|

Торцы крышек подшипников в тяжелом |

Фрезерование, рас- |

|

9, 10 |

машиностроении. Шатунные шейки колен- |

тачивание, сверление |

|

чатого вала дизелей и газовых двигателей. |

и развертывание по |

|

|

|

|

Оси передач в лебедках, ручных приводах. |

кондуктору |

|

|

Плоскости разъема в корпусах редукто- |

Грубая механиче- |

|

11, 12 |

ров. Оси и поверхности в вилках и других |

ская обработка всех |

|

|

механизмов сельскохозяйственных машин |

видов |

Таблица 64

Примеры выбора степени точности в зависимости от способа обработки для определения допусков перпендикулярности и торцового биения

|

Степень |

Примеры применения |

Способы обработки |

|

точности |

|

|

|

|

|

Направляющие поверхности станков и |

Доводка, шлифова- |

|

|

приборов высокой точности. Измеритель- |

ние и шабрение по- |

|

4 |

ные рабочие поверхности средств измере- |

вышенной точности, |

|

|

ния. Заплечики валов под прецизионные |

тонкое точение |

|

|

подшипники качения. |

|

|

|

Рабочие поверхности станков нормальной |

Шлифование, шаб- |

|

|

точности, измерительные поверхности |

рение, хонингование, |

|

5, 6 |

средств измерений, торцы корпусов, рото- |

фрезерование, стро- |

|

ров насосов. Заплечики валов и корпусов |

гание и растачивание |

|

|

|

|

под подшипники качения. Торцы планшайб |

повышенной точно- |

|

|

и патронов станков. |

сти |

|

|

|

Окончание табл. 64 |

|

Степень |

Примеры применения |

Способы обработки |

|

точности |

|

|

|

|

|

Рабочие поверхности прессов, торцы ста- |

Фрезерование, |

|

|

ночных втулок. Заплечики валов и корпу- |

строгание, шлифова- |

|

7, 8 |

сов под подшипники качения нормальной |

ние и растачивание, |

|

точности. Торцы ступиц и распорных вту- |

долбление |

|

|

|

|

лок. Оси отверстий в корпусах конических |

|

|

|

редукторов. |

|

|

|

Торцы подшипников в ручных лебедках и |

Обтачивание, гру- |

|

9, 10 |

приводах. Зубчатые венцы колес с обрабо- |

бое фрезерование, |

|

танными зубьями в сельскохозяйственных |

строгание и растачи- |

|

|

|

|

машинах. |

вание |

|

|

Уплотнительные поверхности присоеди- |

Грубая механиче- |

|

|

нительных фланцев угловых вентилей. Зуб- |

ская обработка всех |

|

11, 12 |

чатые венцы звездочек с обработанными |

видов |

|

зубьями в сельскохозяйственных машинах. |

|

|

|

Рабочие поверхности угольников для |

|

|

|

строительных работ. |

|

Допуски соосности посадочных поверхностей под подшипники качения относительно их общей оси назначают для ограничения перекоса колец подшипников качения, что может вызвать заклинивание подшипника.

Допуски соосности посадочной поверхности под зубчатые, червячные колеса назначают для обеспечения нормы кинематической точности и нормы контакта передач.

Допуски соосности, симметричности и пересечения осей назначают в зависимости от степени точности допуска и величины номинального размера (табл. 65). Степень точности выбирают в зависимости от способа обработки для получения заданной шероховатости поверхности (табл. 66).

Таблица 65

Допуски радиального биения и полного радиального биения. Допуски соосности, симметричности, пересечения осей в диаметральном выражении

по ГОСТ 24643-81 (ограничение стандарта)

Интервалы номи- |

|

|

|

Степень точности |

|

|

|

нальных размеров, |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

мм |

|

|

|

|

мкм |

|

|

|

|

До 3 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

Св. 3 до 10 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

Св. 10 |

до 18 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

Св. 18 |

до 30 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

250 |

Св. 30 |

до 50 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

300 |

Св. 50 до 120 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

250 |

400 |

Св. 120 |

до 250 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

300 |

500 |

Св. 250 |

до 400 |

16 |

25 |

40 |

60 |

100 |

160 |

250 |

400 |

600 |

Св. 400 |

до 630 |

20 |

30 |

50 |

80 |

120 |

200 |

300 |

500 |

800 |

Допуски соосности, симметричности и радиального биения в радиусном выражении могут быть получены делением значений, указанных в табл. 65 пополам и округлением до ближайшего числа из указанного ряда.

Таблица 66

Примеры выбора степени точности в зависимости от способа обработки для определения допусков соосности, симметричности и радиального биения

|

Степень |

Примеры применения |

Способы обработки |

|

точности |

|

|

|

|

|

Рабочие поверхности шпинделей и столов |

Тонкое шлифование |

|

|

станков повышенной точности. Опорная и |

и точение, внутрен- |

|

4 |

посадочная поверхность подшипников |

нее шлифование с |

|

|

скольжения. Посадочные шейки валов под |

одной установки, хо- |

|

|

зубчатые колеса высокой точности. |

нингование |

|

|

Втулки станочные повышенной точности. |

Шлифование, обта- |

|

5, 6 |

Кольца подшипников качения нормальной |

чивание, внутреннее |

|

точности. Посадочные поверхности валов |

шлифование и раста- |

|

|

под зубчатые колеса. |

чивание с одной ус- |

|

|

|

тановки |

|

|

Рабочие кромки режущих инструментов. |

Грубое шлифование, |

|

|

Отверстия под торцовые крышки и вкла- |

растачивание и обта- |

|

7, 8 |

дыши в корпусах подшипников. Поверхно- |

чивание нормальной |

|

сти катания ходовых колес подъемно- |

точности, протягива- |

|

|

|

|

транспортных и сельскохозяйственных ма- |

ние, развертывание |

|

|

шин. |

|

|

9, 10 |

Посадочные шейки валов под зубчатые ко- |

Обтачивание, раста- |

|

леса валов пониженной точности с допус- |

чивание и сверление |

|

|

ками по 11, 12 квалитетам. |

|

Допуски соосности посадочной поверхности для полумуфт, шкивов, звездочек, зубчатых колес открытых передач назначают для снижения дисбаланса вала и установленных на этой поверхности деталей. При частоте вращения вала n << 1000 мин –1 допуск соосности посадочной поверхности не задают.

В большинстве случаев на чертежах следует указывать вместо допуска соосности допуск радиального биения (см. табл. 65).

Если величина допуска не выбирается из указанных таблиц, а рассчитывается по эмпирическим зависимостям (например, допуски параллельности и симметричности шпоночного паза), то определенный по формуле допуск округляют до ближайшего меньшего значения из ряда: 0,5; 0,6; 0,8; 1; 1,2; 1,6; 2: 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 30; 40; 50; 60; 80; 100; 120; 160; 200; 250; 300; 400 мкм.

8.3. Отклонения формы и расположения посадочных и опорных торцовых поверхностей под подшипники качения

В качестве основных показателей отклонений формы в ГОСТ 3325-85 приняты допуск круглости и допуск профиля продольного сечения, представленные в радиусном выражении.

Разрешается измерять диаметральные отклонения в виде непостоянства диаметра в поперечном и продольном сечениях более простыми и распространенными средствами измерений.

Величины допусков формы посадочных поверхностей вала под подшипники качения приведены в табл. 67.

|

|

|

|

|

|

|

|

|

Таблица 67 |

|

Допуски формы посадочных поверхностей вала под подшипники качения |

|

|

Допуск |

Допуск |

|

Допуск непостоянства диаметра |

Интервалы |

профиля |

|

в поперечном |

в продольном |

круглости |

продольного |

|

номинальных |

|

сечении |

сечении |

|

|

сечения |

|

диаметров |

|

|

|

|

|

|

|

|

|

Классы точности подшипников |

|

|

d, мм |

|

|

|

|

0 и 6 |

5 и 4 |

0 и 6 |

5 и 4 |

|

0 и 6 |

5 и 4 |

0 и 6 |

5 и 4 |

|

|

|

|

|

|

|

|

|

мкм |

|

|

|

Св. 2,5 до 3 |

1,5 |

0,7 |

1,5 |

0,7 |

|

3,0 |

1,4 |

3,0 |

1,4 |

Св. 3 |

до 6 |

2,0 |

0,8 |

2,0 |

0,8 |

|

4,0 |

1,6 |

4,0 |

1,6 |

Св. 6 до 10 |

2,5 |

1,0 |

2,5 |

1,0 |

|

5,0 |

2,0 |

5,0 |

2,0 |

Св. 10 |

до 18 |

3,0 |

1,3 |

3,0 |

1,3 |

|

6,0 |

2,6 |

6,0 |

2,6 |

Св. 18 |

до 30 |

3,5 |

1,5 |

3,5 |

1,5 |

|

7,0 |

3,0 |

7,0 |

3,0 |

Св. 30 |

до 50 |

4,0 |

2,0 |

4,0 |

2,0 |

|

8,0 |

4,0 |

8,0 |

4,0 |

Св. 50 |

до 80 |

5,0 |

2,0 |

5,0 |

2,0 |

|

10,0 |

4,0 |

10,0 |

4,0 |

Св. 80 до 120 |

6,0 |

2,5 |

6,0 |

2,5 |

|

12,0 |

5,0 |

12,0 |

5,0 |

Допуски торцового биения опорных поверхностей заплечиков валов под подшипники качения приведены в табл. 68.

|

Допуски торцового биения опорных поверхностей вала |

Таблица 68 |

|

|

|

|

под подшипники качения |

|

Интервалы номи- |

Допуски торцового биения заплечиков вала, мкм |

нальных диаметров |

|

Классы точности подшипников |

|

d, мм |

0 |

|

6 |

|

5 |

От 1 |

до 3 |

10 |

|

6 |

|

3 |

От 3 |

до 6 |

12 |

|

8 |

|

4 |

От 6 до 10 |

15 |

|

9 |

|

4 |

От 10 |

до 18 |

18 |

|

11 |

|

5 |

От 18 |

до 30 |

21 |

|

13 |

|

6 |

От 30 |

до 50 |

25 |

|

16 |

|

7 |

От 50 |

до 80 |

30 |

|

19 |

|

8 |

От 80 до 120 |

35 |

|

22 |

|

10 |

8.4. Допуски позиционные расположение осей отверстий под крепежные детали

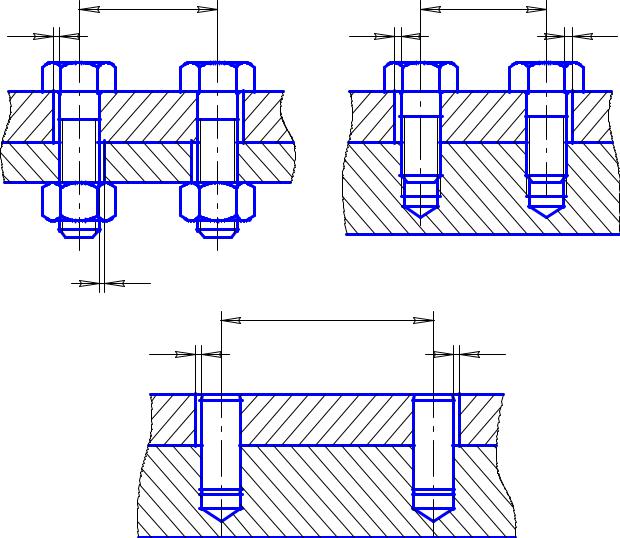

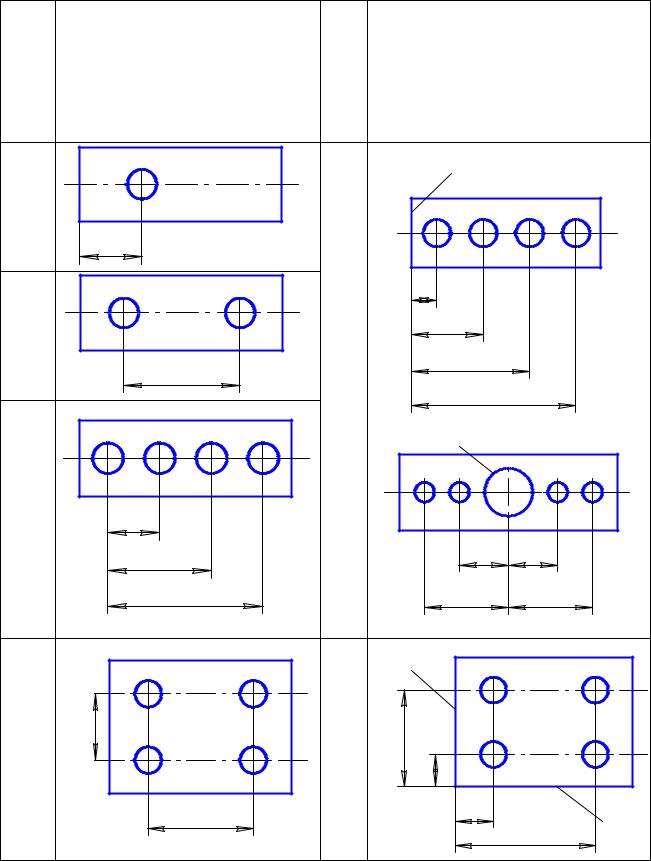

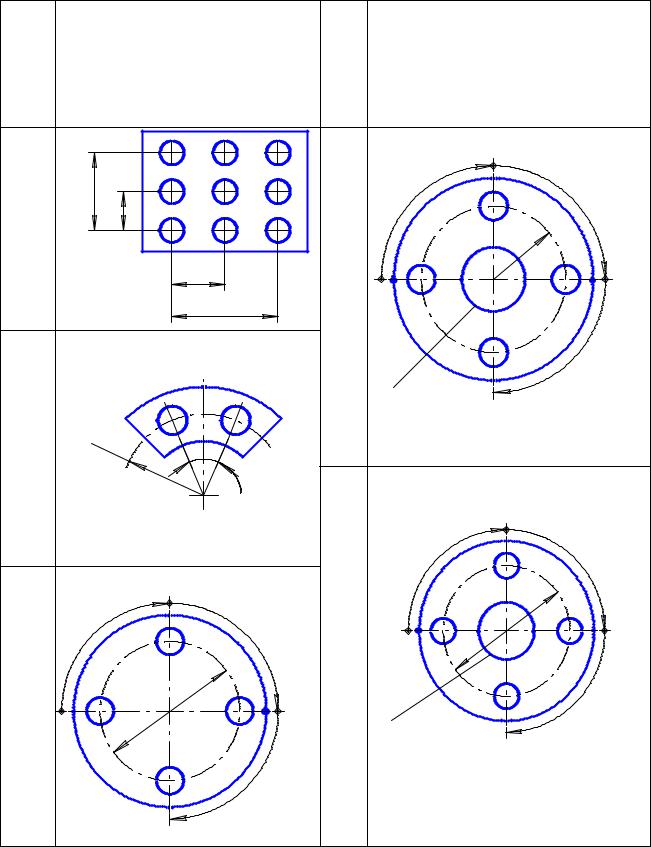

Соединение деталей с помощью винтов, болтов, штифтов и других крепежных деталей подразделяются на два типа А и Б. Тип А относится к соединяемым деталям, в которых предусмотрены сквозные отверстия с гарантированным диаметральным зазором S (рис. 46 а). Тип Б относится к соединяемым деталям, в которых сквозные отверстия предусмотрены только в одной из них, а в другой имеются или резьбовые отверстия (рис. 46 б) или отверстия, обеспечивающие натяг (рис. 46 в).

Рис. 46. Примеры расположения осей отверстий под крепежные детали

Таблица 70

Допуски расположения осей отверстий, координированных в системе прямоугольных координат. Соединения типа А

- |

|

|

|

|

|

|

|

|

Расчетный зазор Sp, мм |

|

|

отверрасположения 69).таблпо(стий |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,2 |

|

0,25 |

|

0,3 |

0,4 |

0,5 |

0,6 |

0,8 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Позиционный допуск в радиусном |

|

|

|

|

|

|

|

|

|

выражении Т/2=0,5 Sp, мм |

|

|

Нормируемое отклонение |

0,1 |

|

0,12 |

|

0,16 |

0,2 |

0,25 |

0,3 |

0,4 |

0,5 |

|

Позиционный допуск в диаметральном вы- |

|

размеров, координирующих оси |

|

|

|

|

|

|

|

|

|

ражении Т= Sp, мм |

|

|

|

|

|

|

|

0,2 |

|

0,25 |

|

0,3 |

0,4 |

0,5 |

0,6 |

0,8 |

1 |

Вид |

|

|

|

|

|

|

Предельные отклонения размеров, |

|

|

|

|

|

координирующих оси отверстий ( ), мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отклонение размера L между |

|

|

|

|

|

|

|

|

|

|

I |

осью отверстия и плоскостью |

0,1 |

|

0,12 |

|

0,16 |

0,2 |

0,25 |

0,3 |

0,4 |

0,5 |

|

L=0,5Sp=0,5T |

|

|

|

|

|

|

|

|

|

|

|

|

II |

Отклонение размера L между |

0,2 |

|

0,25 |

|

0,3 |

0,4 |

0,5 |

0,6 |

0,8 |

1 |

осями отверстий L=Sp=T |

|

|

|

|

Отклонение |

размера |

между |

|

|

|

|

|

|

|

|

|

|

|

осями двух любых отверстий |

0,14 |

0,16 |

|

0,22 |

0,28 |

0,35 |

0,4 |

0,55 |

0,7 |

III |

L =0,7Sp=0,7T |

|

|

|

|

|

|

|

|

|

|

|

|

|

Отклонение |

осей от |

общей |

0,07 |

0,08 |

|

0,11 |

0,14 |

0,18 |

0,2 |

0,28 |

0,35 |

|

плоскости y=0,35Sp=0,35Т |

|

|

|

|

|

|

|

|

|

|

|

|

|

Отклонение размера L между |

|

|

|

|

|

|

|

|

|

|

|

осью каждого отверстия и ба- |

0,07 |

0,08 |

|

0,11 |

0,14 |

0,18 |

0,2 |

0,28 |

0,35 |

IV |

зой L=0,35Sp=0,35Т |

|

|

|

|

|

|

|

|

|

|

|

|

|

Отклонение |

осей от |

общей |

0,07 |

0,08 |

|

0,11 |

0,14 |

0,18 |

0,2 |

0,28 |

0,35 |

|

плоскости y=0,35Sp=0,35Т |

|

|

|

|

|

|

|

|

|

|

|

|

|

Отклонение размеров Lx |

и Ly |

0,14 |

0,16 |

|

0,22 |

0,28 |

0,35 |

0,4 |

0,55 |

0,7 |

V |

L =0,7Sp=0,7T |

|

|

|

|

|

|

|

|

|

|

|

|

Отклонение размеров между |

0,2 |

|

0,25 |

|

0,3 |

0,4 |

0,5 |

0,6 |

0,8 |

1 |

|

|

|

|

осями по диагонали Ld =Sp=T |

|

|

VI |

Отклонение размеров Lx |

и Ly |

0,07 |

0,08 |

|

0,11 |

0,14 |

0,18 |

0,2 |

0,28 |

0,35 |

L=0,35Sp=0,35Т |

|

|

|

|

Отклонение размеров Lx |

и Ly |

0,07 |

0,08 |

|

0,11 |

0,14 |

0,18 |

0,2 |

0,28 |

0,35 |

VII |

L=0,35Sp=0,35Т |

|

|

|

|

|

|

|

|

|

|

|

|

Отклонение размеров между |

0,2 |

|

0,25 |

|

0,3 |

0,4 |

0,5 |

0,6 |

0,8 |

1 |

|

|

|

|

осями по диагонали Ld =Sp=T |

|

|