б) для остальных поверхностей допуски формы можно особо не оговаривать, то есть их величина будет ограничена половиной допуска на соответствующий размер.

4. Допуски расположения поверхностей также оговариваются в чертеже лишь при наличии особых требований, вытекающих из условий работы, изготовления или измерения детали.

Увязываются между собой основные сопрягаемые поверхности детали и поверхности, определяющие собираемость. Рекомендации по выбору допусков расположения поверхностей приведены в приложениях 2, 3, 4.

Указание их в чертежах по ЕСКД ГОСТ 2.306-79.

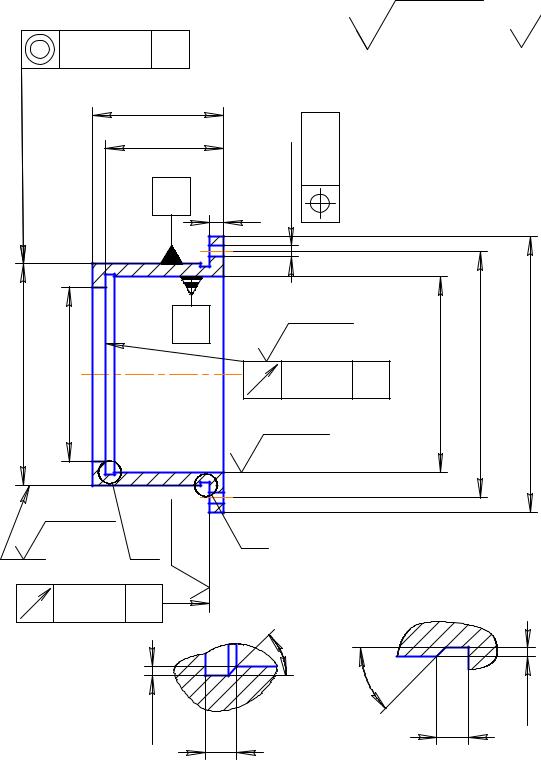

Несоосность поверхностей В и Г стакана приведет в конечном итоге к перекосу вала. В чертеже условным обозначением задан допуск радиального биения поверхности Г относительно оси В (непосредственный контроль допуска соосности неудобен).

Биение торца фланца вызовет перекос стакана в корпусе, что отразится на работе подшипника. Допуск торцового биения указан условным знаком в чертеже.

Допуск торцового биения заплечиков под подшипники определяется по ГОСТ 3325-85 (см. табл. 68). Он задан в чертеже условным обозначением.

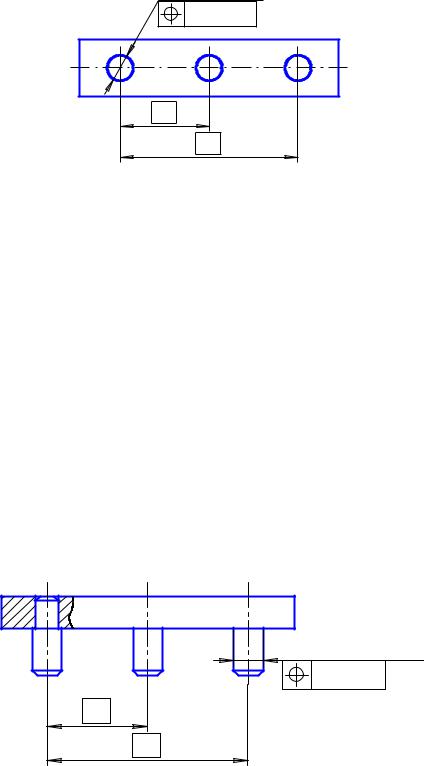

Позиционное отклонение осей крепежных отверстий 8,4 может привести к нарушению собираемости деталей.

Позиционный допуск Тпоз определяется в зависимости от наименьшего за-

зора Smin между винтом и отверстием – зависимый допуск.

По ГОСТ 14140-81 (см. табл. 72) для случая крепления винтами:

TR |

= 0,25S |

min |

, |

Т |

|

= 0,5S |

min |

. |

поз |

|

|

|

поз |

|

|

При винте М8-8h и диаметре отверстия для него в стакане 8,4Н14:

Smin = 8,4 – 8 = 0,4 и Тпоз= 0,4 · 0,5 = 0,2 мм.

Вчертеже Тпоз указано условным обозначением.

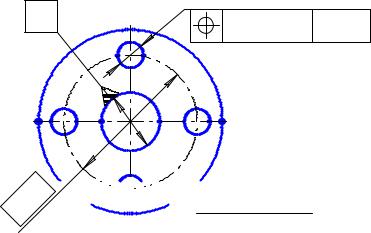

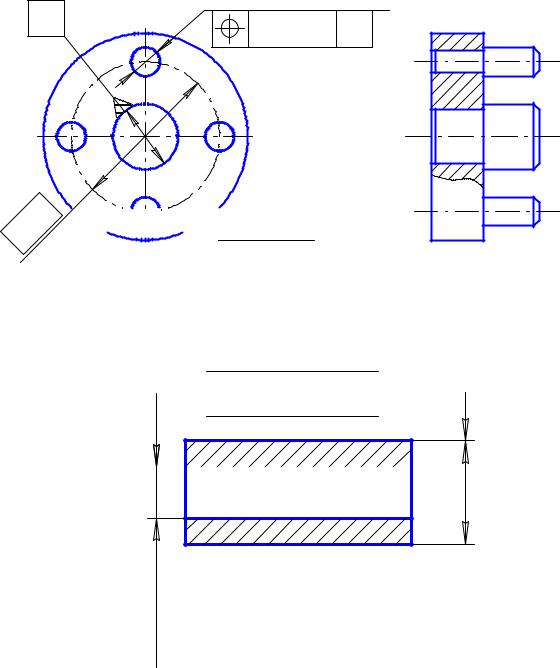

10. Оформление схем контроля

Схема контроля должна точно соответствовать обозначению контролируемого требования на чертеже, то есть базовые элементы приспособления подведены к элементам детали, обозначенным базовыми в чертеже; отсчетные устройства по точности соответствуют величине допуска в чертеже.

Схема может быть выполнена либо в прямоугольной проекции, либо в аксонометрической проекции. Соблюдение масштаба необязательно.

Схема контроля должна содержать: эскиз проверяемой детали (на нем можно не указывать малозначащие элементы), базовые элементы приспособления (призмы, центры, оправки, контрольные плиты и т.п.), отсчетные устройства.

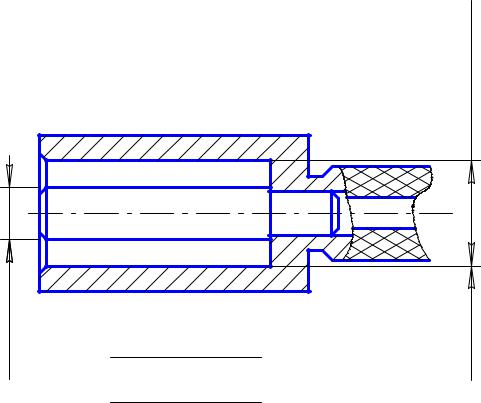

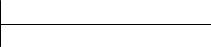

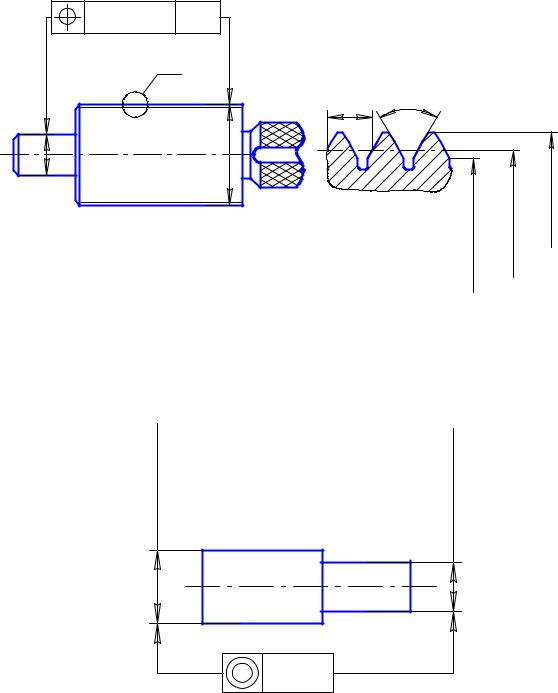

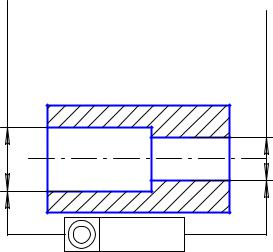

Схемы контроля отклонений взаимного расположения поверхностей приведены для вала-шестерни (рис. 62).

,130-

,130-