нoА1= + 0,585 – |

0,72 |

= + 0,225 мм. |

2 |

Размер А1= 240 00,,945225 мм.

Проверяют нижнее отклонение замыкающего звена

+ 0,1 = + 0,225 – (+ 0 + 0 + 0 + 0 + 0,125) = + 0,1 мм.

Нижние границы полей допусков совмещены. Определяют размеры компенсаторов.

Находят предельные размеры Ак . Для Ак увеличивающего звена:

m

А max = Ai ув max i 1

m

А min = Ai ув min i 1

n

Ai ум min Aк min , мм;

i1

n

Ai ум max Aк max , мм.

i1

|

=2,17 |

|

K |

|

TA |

|

D |

|

TA |

0 |

=+0,1 |

=+0,3 |

D |

D |

D |

D |

A |

A |

c |

н |

|

|

|

|

+2,67 |

=2,57 |

|

|

|

|

|

|

i |

|

|

Sp-1TA' i=1 |

|

|

|

|

|

|

+0,1 |

|

=+0,1 |

|

|

|

|

|

=+1,385 |

|

A' |

|

|

D |

|

A' |

|

i |

|

1i=SD1-p |

|

i |

|

|

=S |

|

c |

|

н |

|

i |

p-1 |

1 |

|

|

|

|

|

|

|

|

Рис. 46. Схема расположения полей допусков компенсирующего звена

0,5 = 240,225 – 241,275 + Ак min; |

Ак min= 0,83 мм; |

0,1 = 240,225 – 243,125 + Ак max ; |

Ак max = 3,0 мм. |

Прокладка Ак min = 0,83 принимается за постоянную. |

Уточняем величину ступени компенсации |

|

|

|

p 1 |

|

|

|

|

|

|

TA' |

TA |

|

|

|

i |

|

|

2,57 0,4 |

|

ТАк' = |

i 1 |

|

|

= 0,31 мм. |

N |

|

|

|

7 |

|

|

Допуск компенсатора Т'к = ТА – ТА'к = 0,4 – 0,31 = 0,09 мм.

Размеры компенсаторов каждой ступени будут отличаться от предыдущей на величину ступени компенсации:

I ступень 0,83 + 0,31 = 1,14 0,09 и т.д. до VII ступени. VII ступень 0,83 + 0,31. 7 ступеней = 3,0 0,09 мм.

101

8. Точность обработки и допуски формы и расположения поверхностей

Точность обработки – это степень приближения действительных размеров деталей к расчетным значениям. Точность обработки зависит от жесткости оборудования, приспособлений и инструмента. Точность геометрических параметров деталей характеризуется точностью формы и взаимного расположения поверхностей [3, 5].

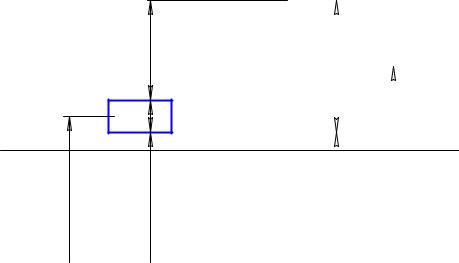

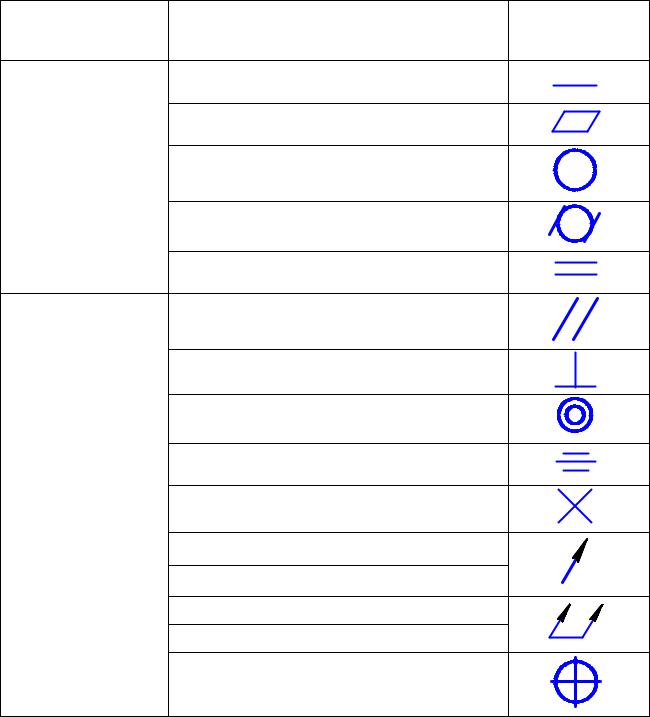

8.1. Отклонения и допуски формы поверхностей

Отклонением формы называется отклонение формы реальной поверхности от формы номинальной поверхности. Под номинальной поверхностью принимается идеальная поверхность, форма которой задана чертежом. К отклонениям формы плоских поверхностей относятся отклонения от прямолинейности и плоскостности. К отклонениям формы цилиндрических поверхностей относятся отклонения от круглости (контролируется в сечении), цилиндричности и профиля продольного сечения (контролируется не менее чем в трех сечениях по длине цилиндра). К отклонениям от круглости относятся: овальность, причиной которой является биение шпинделя токарного или шлифовального станков; огранка – изменение мгновенных центров вращения детали, возникает чаще всего при бесцентровом шлифовании. К отклонениям от цилиндричности поверхности относятся: конусообразность, бочкообразность и седлообразность. Причиной возникновения конусообразности является несоосность шпинделя и задней бабки; бочкообразности – деформация длинных валов при обтачивании их в центрах без люнетов; седлообразность – деформация коротких валов, так как упругие напряжения по концам валов больше чем в середине. Причиной возникновения непараллельности образующих являются остаточное напряжение от предыдущей операции (например, после термообработки).

8.2. Отклонение взаимного расположения поверхностей

Номинальное расположение поверхности оси или профиля определяется номинальными линейными или угловыми размерами, между рассматриваемой поверхностью и базой. Базой называют поверхность, по отношению к которой заданы допуски расположения. К отклонениям взаимного расположения относятся: отклонения от параллельности и перпендикулярности плоскостей, осей отверстий; отклонения от соосности, отверстий или наружных поверхностей; отклонением радиального или торцового биения; симметричности поверхности, относительно отдельных элементов; отклонении от пересечения осей отверстий; позиционное отклонение и позиционный допуск – условное название от-

Таблица 57

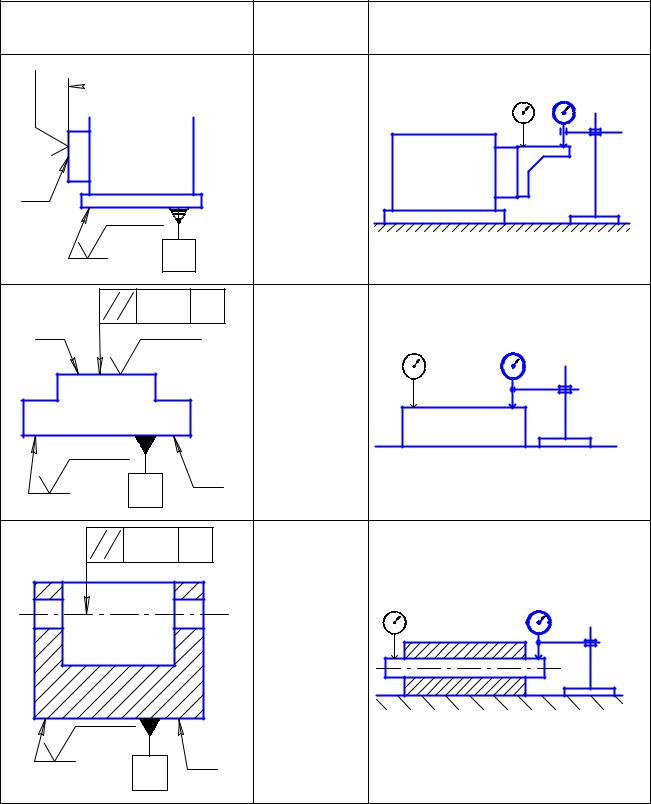

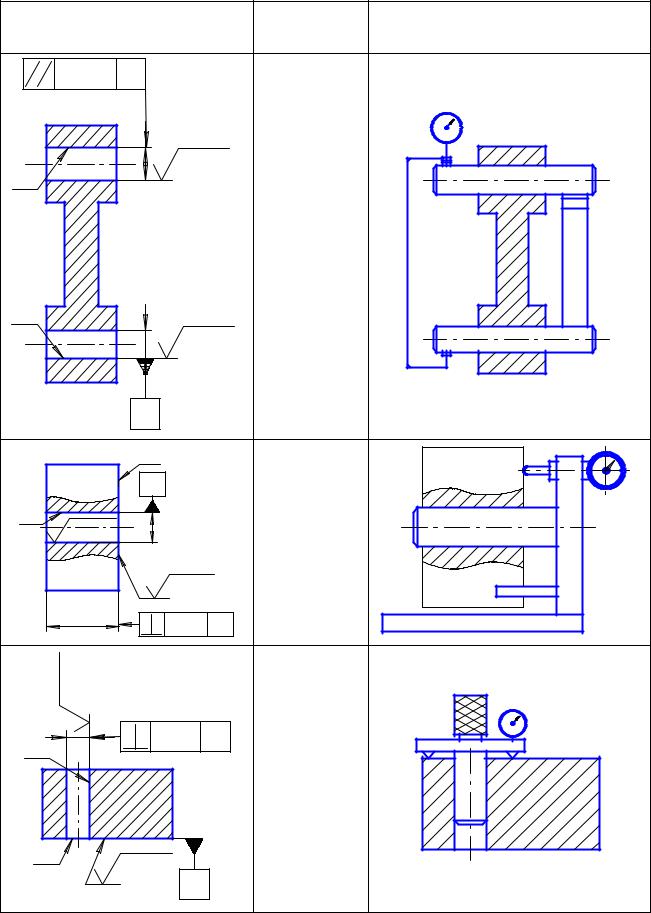

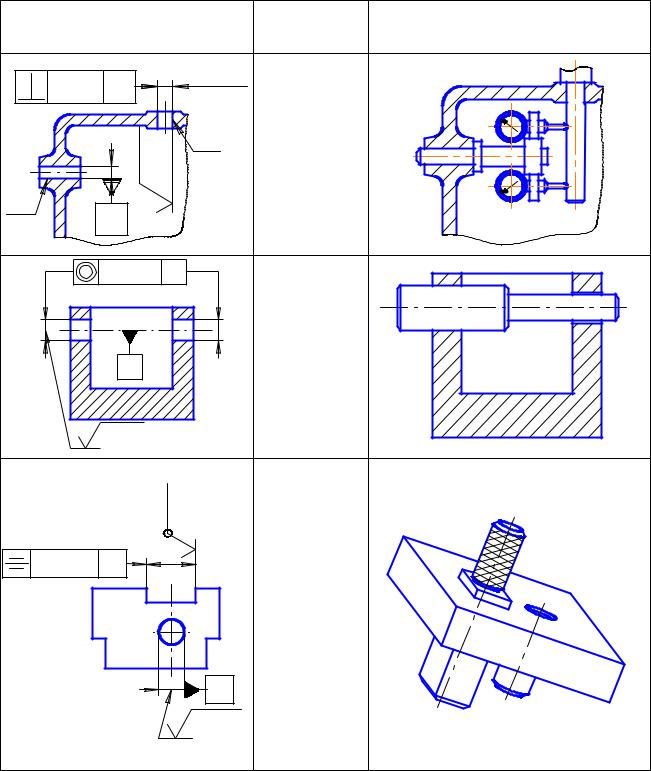

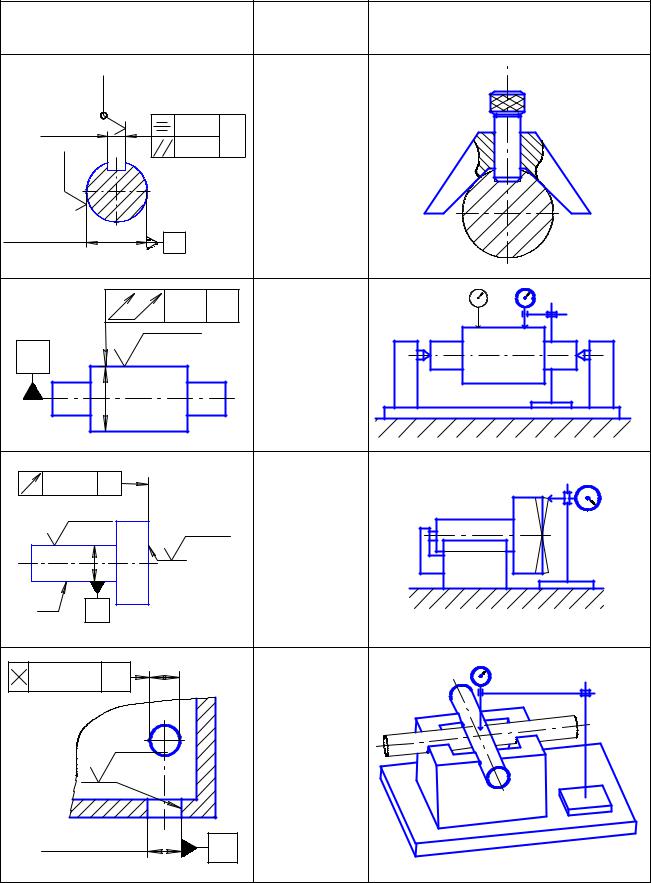

Обозначение отклонений формы и взаимного расположения поверхностей на чертежах и схемы контроля

Текст в техОбозначение на чертеже нических Схема контроля

требованиях

А |

0,01 |

Допуск |

|

|

|

|

|

прямоли- |

|

|

|

|

|

|

|

|

|

|

|

|

Ra1,6 |

нейности |

|

|

|

|

|

|

поверхн. |

А |

|

|

|

|

|

|

0,01 мм |

|

|

|

|

|

А |

0,004 |

Допуск |

|

Прилегающая |

|

|

плоскостно- |

плоскость |

|

|

|

|

|

|

|

|

Ra0,4 |

сти |

по- |

|

|

|

|

|

верхн. |

А |

|

|

|

|

|

|

0,004 мм |

|

|

|

|

|

, |

0,008 |

Допуск |

|

|

|

|

|

круглости и |

|

|

|

2 |

|

Ra0,8 |

цилиндрич- |

I |

II |

III |

|

|

ности |

по- |

|

|

|

верхн. |

А |

|

|

1 |

1 |

|

|

0,008 мм |

|

|

|

А |

|

|

|

I |

II |

III |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,005 |

Допуск |

|

|

II |

|

профиля |

|

|

|

|

продольно- |

I |

|

III |

Ra0,8 |

го |

сечения |

|

|

поверхн. |

А |

|

|

|

|

0,005 мм |

|

|

|

|

А |

|

|

|

I |

II |

III |

Обозначение на чертеже

100±0,07 7

50±0,07 ,0  0±40

0±40

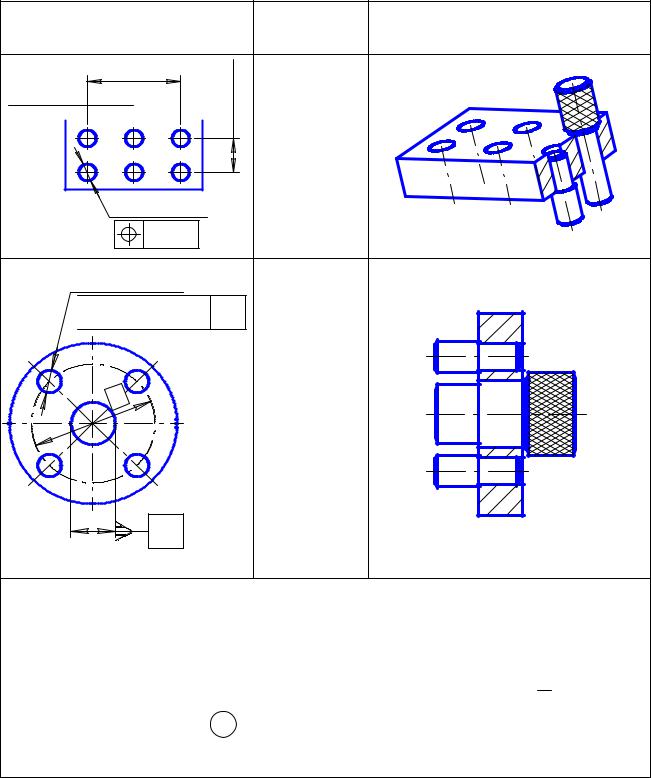

6 отв. З6,4 |

З0,2 |

4 отв.З8,4 |

З0,2а А

З0,2а А

Текст в технических Схема контроля требованиях

Допуск позиционный отверстий

0,2 мм

Допуск позиционный отверстий относительно базового отверстия А

0,2 мм, до-

пуск зависимый

Примечания: 1. Обозначение допусков формы поверхности на чертежах производится в рамке, соединительная линия рамки не должна быть продолжением размерной линии. 2. Допуски взаимного расположения поверхностей обозначаются в радиусном или диаметральном выражении: в радиусном – R; в

диаметральном – полным допуском Т или половиной допуска T . 3. Допуск

2

зависимый обозначается М .4. Допуски формы и взаимного расположения на сборочных чертежах или плотных корпусных чертежах записываются текстом в технических требованиях над штампом чертежа.

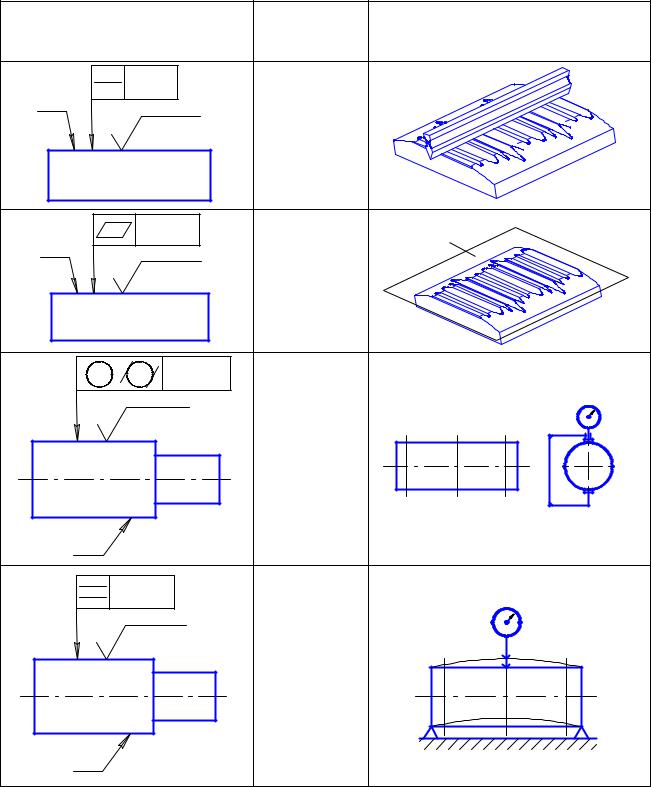

Допуски отклонений формы плоских поверхностей выбираются (табл. 58) в зависимости от номинального размера и степени точности. Степень точности выбирается в зависимости от способа обработки и назначения рассматриваемой поверхности (табл. 59).

Таблица 58

Допуски плоскостности и прямолинейности по ГОСТ 24643-81(ограничение стандарта)

Интервалы номи- |

|

|

|

Степень точности |

|

|

|

нальных размеров, |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

мм |

|

|

|

|

|

мкм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

До 10 |

|

1 |

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

Св. 10 до |

16 |

1,2 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

Св. 16 до |

25 |

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

Св. 25 до |

40 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

Св. 40 до |

63 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

Св. 63 до 100 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

Св. 100 до |

160 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

Св. 160 до |

250 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

Св. 250 до |

400 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

250 |

Св. 400 до |

630 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

300 |

|

|

|

Таблица 59 |

|

Примеры выбора степени точности в зависимости от способа обработки |

|

|

для определения допусков плоскостности и прямолинейности |

|

Степень |

Примеры применения |

Способы обработки |

|

точности |

|

|

|

|

|

Измерительные и рабочие поверхности |

Доводка, шлифова- |

|

|

средств измерения нормальной точности. |

ние и шабрение по- |

|

4 |

Направляющие станков повышенной точно- |

вышенной точности |

|

|

сти. Базовые и измерительные поверхности |

|

|

|

контрольных приспособлений. |

|

|

|

Направляющие столы станков нормальной |

Шлифование, шаб- |

|

|

точности. Базовые и установочные поверх- |

рение, развертывание, |

|

5, 6 |

ности технологических приспособлений. |

обтачивание и раста- |

|

|

Упорные подшипники. |

чивание повышенной |

|

|

|

точности |

|

|

Разметочные плиты. Направляющие прес- |

Грубое шлифование, |

|

|

сов, ползуны. Базовые поверхности техноло- |

фрезерование, строга- |

|

7, 8 |

гических приспособлений. Опорные поверх- |

ние, протягивание, |

|

|

ности рам, станин. Разъемы корпусов, ре- |

обтачивание и раста- |

|

|

дукторов. |

чивание чистовое |

|

|

Стыковые поверхности станин прокатных |

Фрезерование, стро- |

|

9, 10 |

станов. Кронштейны и основания вспомога- |

гание, долбление, об- |

|

тельных механизмов. Присоединительные |

тачивание и растачи- |

|

|

|

|

поверхности фланцев. |

вание |

|

|

Неответственные рабочие поверхности ме- |

Грубая механиче- |

|

11, 12 |

ханизмов пониженной точности. Базовые |

ская обработка всех |

|

поверхности столов, рамок, планок в литей- |

видов |

|

|

ных машинах |

|

0±40

0±40

З0,2

З0,2