Федеральное

агентство по образованию Российской

Федерации

Государственное образовательное учреждение высшего профессионального образования

«Южно-Уральский государственный университет»

Факультет «Механико-Технологический»

Кафедра «Станки и инструмент»

Расчет ТОЧНОСТНЫХ ПАРАМЕТРОВ соединений и их контроль

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОЙ РАБОТЕ

по дисциплине «Метрология, стандартизация и сертификация»

ЮУрГУ- 151002. 2011.613.30.ПЗ КР

Нормоконтролер Руководитель

А.В. Выбойщик О.В. Ковалерова

________________2011 г. __________________2011 г.

Автор работы

Студент группы

МТ-324

О.К. Нургужин

__________________2011 г.

Работа защищена с оценкой

________________________

__________________2011 г.

Челябинск

2011

Аннотация

Нургужин О.К. Расчет допусков и посадок соединений и их контроль.- Челябинск: ЮУрГУ, МТ-324. 25 с., 9 ил., библиогр. список - 8 наим., 2 листа чертежей ф. А3.

В курсовой работе выбраны посадки для всех сопрягаемых размеров. Проведен расчет посадки для гладких цилиндрических соединений с натягом, переходная. Рассчитаны посадки подшипника качения. Построена схема расположения полей допусков резьбового соединения. Рассчитана размерная цепь А. Проведен выбор и расчет контрольных параметров для зубчатого колеса. Для вала разработаны схемы контроля технических требований.

Выполнены чертежи деталей 4 и 12.

Содержание

ВВедение 7

1 Назначение посадок 8

2 Расчет и выбор посадок

2.1 Расчет посадки с натягом 9

2.2 Переходная посадка 16

2.3 Посадки подшипников качения 19

3 СХЕМА РАСПОЛОЖЕНИЯ ПОЛЕЙ ДОПУСКОВ РЕЗЬБОВОГО СОЕДИНЕНИЯ 21

4 Расчет размерной цепи 23

5 Расчет зубчатого колеса 25

ЗаключениЕ 27

Литература 28

Приложения

А. ЧЕРТЕЖ КОЛЕСА ЗУБЧАТОГО 29

Б. ЧЕРТЕЖ ВАЛА 30

В. СХЕМЫ КОНТРОЛЯ 31

ВВедение

Цель данной курсовой работы является выбор посадок, удовлетворяющих необходимой технологичности и удовлетворяющих качеству изделий. Исходя из условий работы и назначения детали, или соединения деталей выбираются, различные посадки и назначаются различные поля допусков для сопрягаемых размеров.

Для контроля допусков расположения и формы поверхности используют различные методы контроля технических требований, которые осуществляются при помощи приборов. Для контроля правильного соотношения взаимосвязанных размеров используется теория размерных цепей. Расчетом размерных цепей позволяет: определить количественную связь между размерами деталей машины; уточнить номинальные значения и допуски взаимосвязанных размеров, исходя из эксплутационных требований и экономической точности обработки деталей и сборки машины; определить наиболее рентабельный вид взаимозаменяемости; добиться наиболее правильной простановки размеров на рабочих чертежах; определить операционные допуски и перечислить конструктивные размеры на технологические.

1 Назначение посадок

Для всех сопрягаемых соединений назначаются посадки. Оформляются в виде таблицы 1.

Таблица 1.

|

Соединение |

Посадка |

Комментарий |

|

2-4 |

Ø |

|

|

4-5 |

|

|

|

5-6 |

|

|

|

6-10 |

|

|

|

9-4 |

Ø

|

|

|

9-10 |

Ø |

|

|

4-11 |

|

|

|

8-10 |

|

|

|

4-12 |

Ø |

|

2 Расчет и выбор посадок

2.1 Расчет посадки с натягом

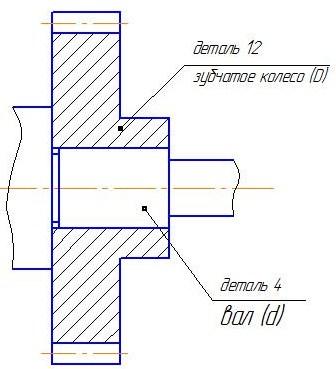

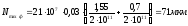

Для неподвижного соединения 4-12 необходимо рассчитать и подобрать посадки ручным способом. Исходные данные взяты из задания №30, вариант 1 и сведены в табл. 2. На рис. 1 даны пояснения к определению геометрических параметров деталей прессового соединения.

Рисунок 1- Эскиз натяга

Таблица 2-

|

Наименование величины, размерность |

Обозначение в формулах |

Численная величина |

|

Крутящий момент, Нм |

Мкр |

108 |

|

Номинальный диаметр соединения, мм |

dн |

30 |

|

Наружный диаметр втулки, мм |

d2 |

90 |

|

Длина соединения, мм |

L |

30 |

|

Коэффициент трения |

f |

0,2 |

|

Модуль упругости материала втулки, Па |

ED |

2·1011 |

|

Модуль упругости материала шкива, Па |

Ed |

2·1011 |

|

Коэффициент Пуассона материала втулка |

µD |

0,3 |

|

Коэффициент Пуассону материала шкива |

µd |

0,3 |

|

Предел текучести материала втулки, Па |

σтD |

80·107 |

|

Предел текучести материала шкива , Па |

σтd |

36·107 |

|

Способ сборки |

|

Механический |

Определяются предельные (Nmin и Nmax) величины натягов в соединении.

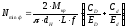

Минимальный функциональный натяг (Nmin), определяемый из условия обеспечения прочности соединения:

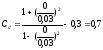

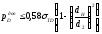

, (1)

, (1)

где f - коэффициент трения при запрессовке, =0,2;

Ed и ED – модули упругости материала, ED=21011 Па, Ed=2 1011 Па;

Сd и СD – модули жесткости конструкции;

(2)

(2)

(3)

(3)

где D и d – коэффициенты Пуассона, D=0,3 d =0,3;

dН – номинальный диаметр соединения, мм;

d1 – диаметр отверстия полого вала, мм;

d2 – наружный диаметр втулки, мм;

Подставив значения в формулы (2) и (3)

По

формуле (1) расчитаем минимальный натяг:

Максимальный

функциональный натяг (Nmax),

определяемый из условия обеспечения

прочности сопрягаемых деталей:

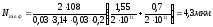

(4)

(4)

где рдоп – наибольшее допускаемое давление на контактной поверхности, при котором отсутствуют пластические деформации:

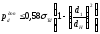

(5)

(5)

(6)

(6)

где ТD и Тd – предел текучести материалов вала и зубчатого колеса при растяжении, ТD=80107 Па, Тd=36107 Па

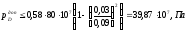

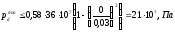

Подставив значения в формулы (5) и (6)

Меньшее

из Рдоп=

21 107

(Па) используем в расчете Nmax

по формуле (4)

107

(Па) используем в расчете Nmax

по формуле (4)

Функциональный допуск посадки ТNф, мкм:

, (7)

, (7)

где функциональный допуск посадки

;

;

Из формулы (7) выразим эксплутационный допуск посадки:

, (8)

, (8)

где TNф – функциональный допуск посадки, мкм;

ТNк – конструкторский допуск посадки, мкм;

, (9)

, (9)

где ITD

– табличный допуск отверстия;

IТd – табличный допуск вала.

Из ГОСТа 25346-82 [4] допуски для dН=30 мм: IT6=13мкм, IТ7=21мкм,IT8=33мкм.

По формуле (9) TNк= ITD+ITd = IT7+IT6=21+13=34мкм

По формуле (8) Tэ= TNф-TNк= 66,7–34 = 32,7 мкм, что составляет 49 % от TNф

По формуле (9) TNк= ITD+ITd = IT7+IT7=21+21=42мкм

По формуле (8) Tэ= TNф-TNк=66,7– 42 =24,7мкм, что составляет 37 % от TNф

По формуле (9) TNк= ITD+ITd = IT8+IT7=21+33=54мкм

По формуле (8) Tэ= TNф-TNк= 66,7– 54 =12,7 мкм, что составляет 19 % от TNф

По формуле (9) TNк= ITD+ITd = IT7+IT6=21+13=34мкм

Примем для отверстия допуск IT7, для вала IT7.

Для учета конкретных условий эксплуатации, вводят поправки:

-

Поправка U – учитывает снятие неровностей контактных поверхностей соединяемых деталей.

U=5(RaD+Rad), (10)

где RaD и Rad - среднее арифметическое отклонение профиля соответственно отверстия и вала. RaD = 1,0; Rad =1,0

По формуле (10) U = 5(1,0+1,0) = 10,мкм

-

Поправка Ut – учитывает различия рабочей температуры и температуры сборки и коэффициента линейного расширения.

Ut=0, так как рабочая температура близка к температуре сборки.

3) Поправка Uц – учитывает деформацию детали от действия центробежных сил. Uц принимается равной нулю, так как скорость вращения не велика.

Определяем функциональные натяги с учетом поправок

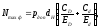

Для обеспечения работоспособности стандартной посадки необходимо выполнить следующие условия (неравенства):

-

;

; -

;

; -

э>сб,

где сб – запас на сборку

; (11)

; (11)

э – запас на эксплуатацию

. (12)

. (12)

При ручном подборе посадок проверяем:

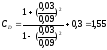

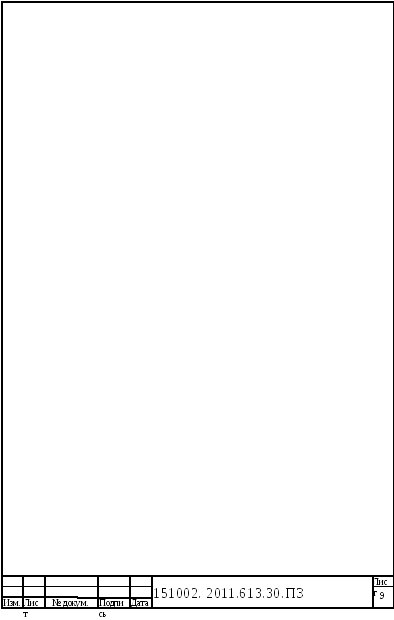

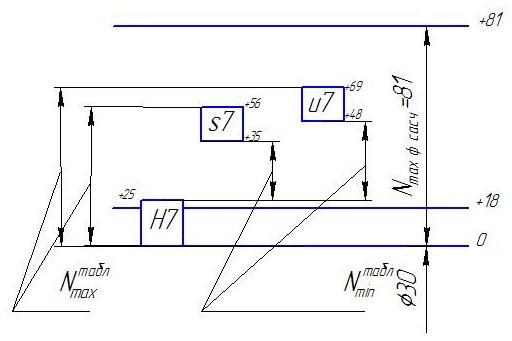

1. Посадки с натягом из числа рекомендованных ГОСТ 25347-82 [4] в системе отверстий Ø30. (Рис.2)

Анализ посадок приведен в табл.3.

Рисунок 2. Поля допусков посадок с натягом в системе отверстия

Таблица 3.

|

Посадки |

Nтаблmax |

Nтаблmin |

∆cб |

∆э |

|

Ø30Н7/ s7 |

56 |

14 |

81-56=25 |

14-14,3=-0,3 |

|

Ø30H7/ u7 |

69 |

27 |

81-69=12 |

27-14,3=12,7 |

Из рассмотренных посадок условиям а), б), с) удовлетворяет только посадка Ø30H7/ u7.