Метрология. Часть I. Расчет средств измерений

.pdf2.1.Содержание курсового проекта, принятые обозначения

2.1.1.Для сопрягаемых размеров узла назначить систему, квалитет и посадку на основании расчета посадок и работы узла и обозначить их на выданном чертеже.

2.1.2.Рассчитать и выбрать оптимальную посадку для одного из заданных сопряженийс с натягом или зазором, а также переходную посадку.

2.1.3.Для подшипника качения, имеющего постоянную по направлению нагрузку, рассчитать посадку для циркуляционно-нагруженного кольца и подобрать посадку для местно-нагруженного кольца. Выполнить схему расположения полей допусков подшипника, вала и корпуса.

2.1.4.Для деталей заданного сопряжения выполнить схемы расположения полей допусков гладких предельных рабочих калибров. Рассчитать их исполнительные размеры и размер полностью изношенного калибра.

2.1.5.Выполнить схемы расположения полей допусков заданного резьбового или шлицевого сопряжения и соответственно рабочих калибров сопрягаемых деталей. Рассчитать их исполнительные размеры и размеры, соответствующие полному износу (табл. 2).

2.1.6.Рассчитать заданную в узле размерную цепь, обосновав выбор метода

расчета.

2.1.7.Дать схемы контроля допусков формы и расположения поверхностей, заданных на чертеже детали и параметров зубчатого колеса (формат А2).

|

|

|

Таблица 2 |

|

|

Обозначение параметров соединения |

|

|

Обозначения |

Наименование обозначения |

|

основные |

|

дополнительные |

|

|

|

||

dH |

|

– |

Номинальный размер соединения |

|

|

|

Размер, используемый при расчетах |

D |

|

– |

стандартных допусков и отклонений для |

|

данного интервала номинальных размеров |

||

|

|

|

|

|

|

|

ГОСТ 25346-82 |

D |

|

D, Dmax, Dmin, DД, |

Размеры отверстия (номинальный, наи- |

|

больший, наименьший, действительный, |

||

|

|

DС |

средний) |

|

|

|

|

d |

|

d, dmax, dmin, dd, dс |

Размеры вала (номинальный, наиболь- |

|

ший, наименьший, действительный, сред- |

||

|

|

|

ний) |

L |

|

L, Lmax, Lmin, LД, LС |

Длина элемента или координирующий |

|

(номинальный, наибольший, наименьший, |

||

|

|

|

действительный, средний) |

E |

|

ES, EI, ЕД, ЕС |

Отклонение размера отверстия (верх- |

|

нее, нижнее, действительное, среднее). |

||

|

|

|

ГОСТ 25346-82 |

11

|

|

Окончание табл. 2 |

|

Обозначения |

Наименование обозначения |

||

основные |

дополнительные |

||

|

|||

e |

es, ei, eд,ec |

Отклонение размера вала (верхнее, |

|

нижнее, действительное, среднее) |

|||

|

|

ГОСТ 25346-82 |

|

∆ |

∆BO , ∆НO , ∆Д, ∆С |

Отклонение размера в размерной цепи |

|

(верхнее, нижнее, действительное, среднее). |

|||

S |

Smax, Smin, SД, SС |

Зазор (наибольший, наименьший, дей- |

|

ствительный, средний) |

|||

N |

Nmax ,Nmin ,Nд ,Nс |

Натяг (наибольший, наименьший, дей- |

|

ствительный, средний) |

|||

|

|

||

T |

TD, Td, TS, TN, TL |

Допуск (отверстия, вала, зазора, натяга, |

|

длины элемента) ГОСТ 25346-82 |

|||

IT |

IT1, IT2 и т.д. |

Допуск размера по соответствующему |

|

квалитету ГОСТ 25346-82 |

|||

|

|

||

2.2. Общий объем и оформление

Графическая часть работы – 2 листа формата А1 (841 594).

2.2.1.Перечертить выданный узел обозначить на чертеже посадки, проставить правильно позиции деталей, составить спецификацию согласно ЕСКД (формат А2 или А3).

2.2.2.Выполнить рабочий чертеж заданного зубчатого колеса с указанием контролируемых параметров, рассчитанных в записке (формат А3).

2.2.3.Выполнить рабочий чертеж заданного калибра (формат А4 или А3).

2.2.4.Выполнить чертеж заданной детали с указанием точности размеров, шероховатости поверхностей, допусков формы и расположения и технических требований (формат А3).

2.2.5.Расчетно-пояснительная записка – 20…25 листов формата А4 (297 210).

2.3. Ориентировочная компановка графической части

Все расчеты и обоснования приводятся в расчетно-пояснительной записке Пояснительная записка должна быть набрана на ЭВМ шрифтом «Times New Roman», размер – 14 с междустрочным интервалом – 1,5. Размер шрифта заголовков 18, начертание полужирный, подзаголовков – 16, начертание полужирный. Расстояние между заголовком и текстом должно быть равным 3 – 4 интервалам (над заголовком 15 мм, под заголовком 10). Главы (разделы) должны иметь порядковые номера, обозначенные арабскими цифрами.

Если раздел или подраздел состоит из одного пункта, он также нумеруется. Если текст подразделяется на пункты, они нумеруются порядковыми номерами

(например, 3.2.1; 3.2.2 и т.д.).

12

Листы должны иметь сквозную нумерацию. Пояснительная записка должна быть сшита, иметь обложку из плотной бумаги и титульный лист, оформленный в соответствии с приложением 8.

Материал в записке должен быть изложен технически грамотно, четко, сжато. Расчеты следует иллюстрировать эскизами и схемами, выполненными на ЭВМ.

В состав пояснительной записки включаются следующие материалы:

–титульный лист;

–задание на выполнение курсового проекта;

–аннотация по проекту, содержащая краткое изложение сущности курсового проекта, основные принципы решения поставленных задач и полученные результаты (приложение 9);

–введение, где должны быть отражены основные задачи и направления, вытекающие из общих народнохозяйственных задач нашей страны и направлений развития машиностроения, роль изучаемой дисциплины в решении поставленных задач;

–обоснование выбранных посадок для всех сопрягаемых размеров, построение схем расположения полей допусков назначенных посадок;

–расчет посадок для гладких цилиндрических соединений с натягом для заданного соединения; построение схемы расположения полей допусков выбранной посадки;

–расчет и построение схемы расположения полей допусков переходной посадки;

–расчет посадок подшипника качения с указанием схемы расположений полей допусков подшипника, корпуса и вала;

–схемы расположения полей допусков калибров для контроля деталей гладкого цилиндрического соединения с расчетом исполнительных размеров калиб- ров-пробок и скоб;

–расчет исполнительных размеров калибров для контроля шлицевого соединения с построением схем расположения полей допусков самого соединения

иуказанных калибров;

–расчет исполнительных размеров калибров для контроля резьбового соединения с построением схем расположения полей допусков самого соединения

иуказанных калибров;

–обоснование выбора контрольного комплекса параметров для заданного зубчатого колеса;

–расчет размерных цепей;

–разработать и вычертить схемы контроля технических требований к заданной детали (контроль шероховатости поверхности, отклонений формы и взаимного расположения поверхностей параметров деталей с указанием средств измерений и стандартам на средства измерений);

–список использованной литературы;

–содержание (приложение 10).

13

На всю использованную литературу должны быть ссылки в записке. Например: радиальное биение зубчатого венца Fr= 45 мкм [3].

При составлении списка литературы нужно руководствоваться требованиями ГОСТ 7.1-84 «Библиографическое описание документа. Общие требования и правила составления».

Например: описание книги одного автора, однотомной.

Якушев А.И., Воронов Л.И., Федоров Н.М. Взаимозаменяемость, стандартизация и измерительная техника. – М.: Машиностроение, 1986.

Описание книги двух авторов.

Тищенко О.Ф., Валединский А.С. Взаимозаменяемость, стандартизация и технические измерения – М.: Машиностроение, 1977.

Описание книги более четырех авторов.

Взаимозаменяемость, стандартизация и технические измерения: Учебное пособие для выполнения курсовой работы с применением ЭВМ серии СМ для расчета посадок с натягом./ Медведев Е.Г., Бобрик Н.Л., Серадская И.В. и др. – Челябинск: ЧПИ, 1987.

Описание стандарта.

Единая система конструкторской документации. ГОСТ 2.309-73 «Нанесение на чертежах обозначений шероховатости поверхности».

3.Расчет и выбор посадок

3.1.Расчет посадки с натягом

Для неподвижного соединения рассчитать и подобрать посадку ручным способом (без ЭВМ) и с применением ЭВМ, обеспечив наибольший запас прочности соединения ∆э (запас надежности), ∆сб (запас сборки) по заданным параметрам (табл. 3).

Обозначения заданных параметров и нагрузок |

Таблица 3 |

||

|

|||

Наименование величины, размерность |

Обозначение |

Численная |

|

в формулах |

величина |

||

|

|||

|

|

|

|

Крутящий момент, Н·м |

Т |

300 |

|

Осевая сила, Н |

Fa |

500 |

|

Диаметр соединения, мм |

dH |

40 |

|

Диаметр отверстия полого вала, мм |

d1 |

0 |

|

Наружный диаметр втулки, мм |

d2 |

80 |

|

Длина соединения, мм |

L |

40 |

|

Способ сборки |

– |

Механическая |

|

Материал вала |

– |

Сталь 45 |

|

Материал втулки |

– |

Сталь 45 |

|

14

Исходные данные берутся с выданного задания, по указанному варианту. В задании указаны позиции сопрягаемых поверхностей деталей. На рис. 2 даны пояснения к определению геометрических параметров деталей прессового соединения.

По заданным данным (табл. 4, 5) находят значение коэффициента трения ƒ= 0,15, модулей упругости материалов вала и втулки Ed= ED = 2,1 1011 Па, коэффициентов Пуассона материалов вала и втулки μd= μD = 0,3, пределов текучести материалов вала и втулки δTd δTD = 36 107 Па.

В ряде вариантов заданий значения ƒ, E, μ, δT приведены в таблицах чертежа задания.

|

Значения коэффициента трения ƒ |

|

Таблица 4 |

||||

|

|

|

|||||

Метод сборки |

|

|

Материал сопрягаемых деталей |

|

|

||

|

|

|

|

|

|

|

|

сталь-сталь |

сталь-чугун |

сталь-бронза |

|

сталь-латунь |

|||

|

|

||||||

Механическая |

0,15 |

0,17 |

0,07 |

|

0,1 |

||

запрессовка |

|

||||||

|

|

|

|

|

|

|

|

При нагрева- |

|

|

|

|

|

|

|

нии или охлаж- |

0,20 |

0,15 |

0,20 |

|

0,17 |

||

дении сопрягае- |

|

||||||

|

|

|

|

|

|

|

|

мых деталей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5 |

Значения модуля упругости Е и коэффициента Пуассона μ |

|||||||

|

|

для различных материалов |

|

|

|||

Материал |

|

|

Е, Па |

|

|

|

μ |

Сталь |

|

|

2 · 1011 |

|

|

0,3 |

|

Чугун |

|

|

1 · 1011 |

|

|

0,25 |

|

Бронза |

|

|

0,9 · 1011 |

|

|

0,33 |

|

Если в задании не указаны значения d1 и d2 , они определяются конструктивно по чертежу задания.

При расчете посадки с натягом определяются предельные (Nmin ф и Nmax ф)

величины натягов в соединении в миллиметрах и переводятся в микрометры. 3.1.1. Минимальный функциональный натяг определяют из условия обес-

печения прочности соединения:

а) при нагружении крутящим моментом

|

|

2T |

C |

D |

|

C |

d |

|

|

|

|

Nmin |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

, м, |

(3.1.1) |

|||||

|

ED |

|

|

||||||||

|

dH L f |

|

Ed |

|

|

||||||

где T – крутящий момент на валу соединения, Н·м; dН – номинальный диаметр соединения, мм;

L – длина сопряжения, мм; f – коэффициент трения;

15

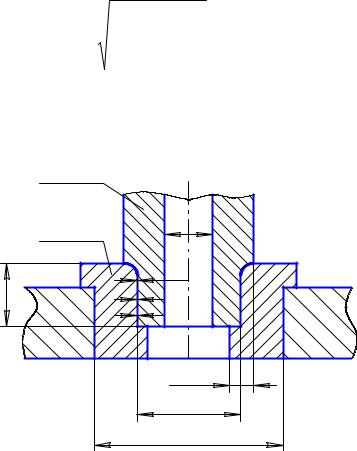

СD, Сd – коэффициенты жесткости, соответственно ступицы и вала, формулы для определения коэффициентов жесткости выбираются в соответствии с конструкцией вала и ступицы для сопрягаемой поверхности (рис. 1, 2, 3, 4);

ED, Ed – модули продольной упругости, соответственно охватывающей и охватываемой поверхностей деталей;

б) при осевом нагружении

|

|

Fa |

|

|

CD |

|

Cd |

|

|

|

Nmin ф |

|

|

|

|

|

|

|

|||

|

|

|

|

|

, м, |

(3.1.2) |

||||

|

|

ED |

|

|

||||||

|

L |

f |

|

Ed |

|

|

||||

где Fa – осевая сила, действующая на соединение.

в) при одновременном нагружении крутящим моментом и сдвигающей силой

|

|

|

|

2T |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F 2 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

d |

|

|

a |

C |

|

|

C |

|

|

|

|

||

|

|

|

|

|

н |

|

D |

|

d |

,м. |

(3.1.3) |

|||||

N |

min ф |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

π L f |

|

ED |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

Ed |

|

|

|||||||

Коэффициенты жесткости конструкции CD, Cd определяется в зависимости от схемы соединения вала и отверстия:

а) коэффициенты жесткости конструкции ступицы и вала (рис. 1):

Вал |

(индекс d) |

d1 |

Втулка |

(индекс D) |

F |

L |

N/ 2 |

dн |

d2 |

Рис. 1. Схема соединения отверстия |

с валом с натягом, вал полый |

|

|

|

2 |

|

|

|

|

2 |

|

|||||||

1 |

|

dн |

|

|

|

|

1 |

|

d1 |

|

|

|

||||

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

||||||||

CD |

|

d2 |

|

|

D ; |

Cd |

|

dн |

|

|

d , |

|||||

|

|

|

2 |

|

|

|

2 |

|||||||||

|

|

|

|

|

|

|

|

|||||||||

1 |

|

dн |

|

|

|

|

|

1 |

|

d1 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

||||||||

|

|

d2 |

|

|

|

|

|

dн |

|

|

|

|||||

где D, d– коэффициенты Пуассона, соответственно материала ступицы и вала

(табл. 5);

16

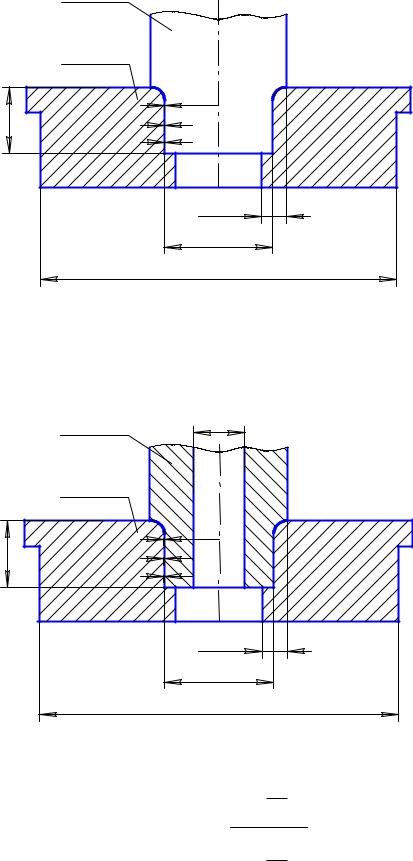

б) коэффициенты жесткости конструкции ступицы и вала (рис. 2): |

Вал |

(индекс d) |

Втулка |

(индекс D) |

F |

L |

N/ 2 |

dн |

d2 |

Рис. 2. Схема соединения отверстия с валом с натягом, |

вал цельный и d2>dн в 5 или более раз |

CD 1 D ; |

Cd 1 d ; |

|

|||||

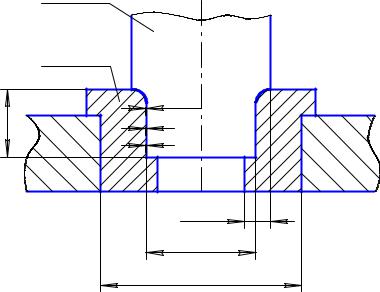

в) коэффициенты жесткости конструкции ступицы и вала (рис. 3): |

|||||||

Вал |

|

d1 |

|

|

|

|

|

(индекс d) |

|

|

|

|

|

|

|

Втулка |

|

|

|

|

|

|

|

(индекс D) |

|

F |

|

|

|

|

|

|

|

|

|

|

|

||

L |

|

|

|

|

|

|

|

|

|

N/ 2 |

|

|

|

|

|

|

|

dн |

|

|

|

|

|

|

|

d2 |

|

|

|

|

|

Рис. 3. Схема соединения отверстия с валом с натягом, |

|||||||

вал полый и d2>dн в 5 или более раз |

|

||||||

|

|

|

|

2 |

|

|

|

|

|

1 |

d1 |

|

|

|

|

|

|

|

|

|

|

||

CD 1 D ; |

Cd |

dн |

|

d |

; |

||

|

2 |

||||||

|

|

|

|

|

|||

|

|

1 |

d1 |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

dн |

|

|

|

|

|

|

17 |

|

|

|

|

|

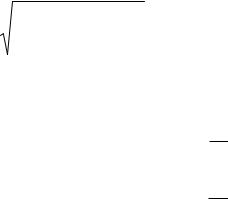

г) коэффициенты жесткости конструкции ступицы и вала (рис. 4): |

Вал |

(индекс d) |

Втулка |

(индекс D) |

F |

L |

N/ 2 |

dн |

d2 |

Рис. 4. Схема соединения отверстия с валом |

с натягом, вал цельный |

|

|

|

2 |

|

|

|||

1 |

|

dн |

|

|

|

|||

|

|

|

|

|||||

|

|

|

|

|||||

CD |

|

d2 |

|

D ; |

Cd 1 d . |

|||

|

|

2 |

||||||

|

|

|

|

|

||||

1 |

|

dн |

|

|

|

|

||

|

|

|

||||||

|

|

|

|

|||||

|

|

d2 |

|

|

|

|||

3.1.2. Максимальный функциональный натяг, определяют из условия обеспечения прочности сопрягаемых деталей:

|

|

CD |

|

Cd |

|

|

|

|

Nmaxф дd |

|

|

|

, мм, |

(3.1.4) |

|||

|

|

|||||||

н |

ED |

|

|

|||||

|

|

|

Ed |

|

|

|||

где ρд – наибольшее допускаемое давление на контактной поверхности, при котором отсутствуют пластические деформации, определяется по формулам:

а) для отверстия

|

|

|

2 |

|

||||

дD 0,58 тD 1 |

|

dн |

|

, Па; |

(3.1.5) |

|||

|

|

|||||||

|

|

|||||||

|

|

d2 |

|

|

|

|||

б) для вала |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

||||

дd |

0,58 тd 1 |

|

d1 |

|

|

, Па, |

(3.1.6) |

|

|

||||||||

|

|

|||||||

|

|

dн |

|

|

|

|||

|

|

|

|

|

|

|

|

|

где тD, тd – пределы текучести соответственно материалов ступицы и вала при растяжении (табл. 6).

рассчитывать по наименьшему значению ρд.

18

|

|

|

|

Таблица 6 |

|

Значения предела текучести т для различных материалов |

|||

Материал |

|

т , Па |

Материал |

т , Па |

Сталь 20 |

|

26 · 107 |

БрАЖН 11-6-6 |

39 · 107 |

Сталь 35 |

|

31 · 107 |

СЧ 12 |

12 · 107 |

Сталь 40 |

|

3 · 107 |

СЧ 18 |

18 · 107 |

Сталь 45 |

|

36 · 107 |

СЧ 28 |

28 · 107 |

БрАЖ 9-4 |

|

20 · 107 |

ЛМцОС58-2-2-2 |

34 · 107 |

БрОФ10-1 |

|

20 · 107 |

|

|

В рассматриваемом примере сопряжение нагружено T. Nmin ф определяется по формуле (3.1.3).

|

|

2 300 |

|

2 |

|

|

|

|

|

|

|

|

|

|

5002 |

|

|

|

|

|

|

|

0,04 |

1,96 0,7 |

|

|

|

|||||

Nmin ф |

|

|

|

0,00001009 |

10,09 мкм. |

|||||

|

|

|

|

|

|

|

||||

3,14 |

0,04 |

0,04 0,15 |

|

11 |

||||||

|

|

|

|

|

|

2,1 10 |

|

|

|

|

Вычислим д для отверстия и для вала по формулам (3.1.5 и 3.1.6):

|

|

|

7 |

|

40 |

2 |

|

|

7 |

|

дD 0,58 36 10 |

1 |

|

|

15,66 10 |

|

Па, |

||||

|

|

|

|

80 |

|

|

|

|

|

|

|

|

7 |

|

0 |

2 |

|

|

|

7 |

|

дd |

0,58 36 10 |

|

1 |

|

|

|

20,88 10 |

Па. |

||

|

|

|

|

40 |

|

|

|

|

|

|

Меньшее из д используем в расчете Nmaxф по формуле (3.1.4)

Nmax ф 15,66 10 |

7 |

1,96 0,7 |

|

0,0000796 79,6 мкм. |

|

|

0,04 |

|

|

||

|

11 |

||||

|

|

|

2,110 |

|

|

Из функционального ряда допуска посадки определяют конструкторский допуск посадки, по которому устанавливаем квалитеты вала и отверстия:

TNф= TNК+ ТЭ.

Функциональный допуск посадки

TN ф= Nmax ф – Nmin ф = 79,6 – 10,09 =69,51 мкм.

Конструкторский допуск посадки

TNк= ITD + ITd,

где ITD – табличный допуск отверстия; ITd – табличный допуск вала. Эксплуатационный допуск посадки

TЭ= ∆Э+∆сб,

где ∆Э – запас на эксплуатацию; ∆сб – запас на сборку.

Конструкторский допуск посадки TNк определяется на основании экономи-

чески приемлемой точности изготовления деталей соединения и рекомендаций

19

по точности посадок с натягом (не точнее IТ6 и не грубее IТ8). Эксплуатационный допуск посадки Тэ должен быть не менее 20% ТNф .

Определим квалитеты отверстия и вала.

Из ГОСТ 25346-82 или приложения 3 найдем допуски IT6 – IT8 для dн=40мм: IТ6 = 16 мкм, IT7 = 25 мкм, IТ8 = 39 мкм.

Возможно несколько вариантов значений TNк и Tэ:

при TNк= IТD + ITd = IТ7 + IТ6 = 25 + 16 = 41 мкм,

Tэ = ТNф – TNк = 69,51 – 41 = 28,51 мкм, это около 40% ТNф;

при TNк= IТ7 + IТ7 = 25 + 25 = 50 мкм,

T э= 69,51 – 50 = 19,51 мкм, то есть 26,8 % ТNф;

при TNк= IТ8 + IТ7 = 39 + 25 = 64 мкм,

Tэ = 69,51 – 64 = 5,51 мкм, то есть 6,3% ТNф.

Первые два варианта дают удовлетворительный результат, третий – возможен только с применением селективной сборки.

Учитывая предпочтительность посадок по ГОСТ 25347-82, примем для отверстия втулки допуск IТ7, для вала – IТ6 или IT7.

Для учета конкретных условий эксплуатации в расчетные придельные натяги необходимо внести поправки:

а) поправка U, учитывающая смятие неровностей контактных поверхно-

стей соединяемых деталей: |

|

U = 5(RaD+Rad), |

(3.1.7) |

где RaD, Rad – среднее арифметическое отклонение профиля соответственно отверстия и вала;

б) поправка Ut , учитывающая различия рабочей температуры, температу-

ры сборки и коэффициента линейного расширения, |

|

|

Ut [aD (tpD t) ad (tpD |

t)] dн , |

(3.1.8) |

где aD и ad – коэффициенты линейного расширения [4]; TpD и tpd – рабочие температуры деталей;

t – температура сборки детали (t = 20˚C); dн – номинальный диаметр отверстия;

в) поправка Uц, учитывающая деформацию деталей от действия центро-

бежных сил (для диаметров до 500 мм и υдо 30 м/с Uц = 1…4 мкм).

В данном примере Ut = 0, так как tp близка к t сборки, Uц= 0, так как скорость вращения деталей невелика.

Для поправки U значения RaD и Rad, если они не приведены в задании, определяются по формуле зависимости шероховатости от допуска на размер

Ra≈ 0,05IT:

RaD= 0,05IT7 = 0,05 25 = 1,25 мкм;

20