Метрология. Часть I. Расчет средств измерений

.pdf

Rad= 0,05IT6 = 0,05 16 = 0,8 мкм – по стандартным значениям Rа принимаем

Rad = 0,63 мкм, поправка U (формуле 5.1.7), U = 5 (0,63 + 1,25) = 9,4 мкм.

Определение функциональных натягов с учетом поправок:

N min ф. расч = N min ф + U = 10,09+ 9,4 ≈ 21 мкм; N max ф. расч = N max ф.+ U = 75+9,4 ≈ 89 мкм.

3.2. Выбор посадки

Для обеспечения работоспособности стандартной посадки необходимо выполнить условия (неравенства):

а) Nmax табл. ≤ Nmax расч; N max ф. расч – Nmax табл = ∆сб;

б) N min табл ≥ N mix ф. расч; N min табл – N min ф. расч= ∆э;

в) ∆э > ∆сб.

Условия пунктов а) и б) являются обязательными. Условие пункта в) необязательно, если в допусках деталей по IT8 остается Тэ>> 20% TNф.

Запас на эксплуатацию ∆э учитывает возможность повторной запрессовки при ремонте, наличие динамических нагрузок при работе и другие условия. Чем больше запас на эксплуатацию, тем выше надежность и долговечность прессового соединения.

Запас на сборку ∆сб учитывает перекосы при запрессовке и другие неучтенные в формулах условия сборки. Чем больше ∆сб, тем меньше усилие запрессовки, напряжение в материале деталей, приводящих к их разрушению.

При ручном подборе посадок проверяем:

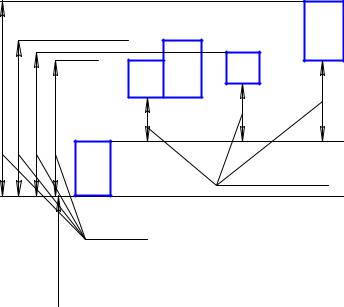

3.2.1. Посадки с натягом из числа рекомендуемых ГОСТ 25347-82 в системе отверстия (рис. 5 и приложение 2).

|

|

|

u7 |

+85 |

+68 |

t6 |

+64 |

+60 |

|

+59s6 s7 |

|

|||

+48 |

|

|||

|

|

|||

+43 |

|

|

|

|

+25 |

|

|

|

|

Н7 |

Nminтабл |

0 |

||

0 |

|

|

|

|

табл |

|

|

|

|

Nmax |

|

|

|

|

З40 |

|

|

|

|

Рис. 5. Схема расположения полей допусков с натягом |

||||

в системе отверстия (подбор) |

|

|

||

21

Из рассмотренных посадок условиям пунктов а, б, в удовлетворяет только

посадка 40 |

Н7 |

(табл. 7). |

|

|

|

|||

u7 |

|

|

Таблица 7 |

|||||

|

|

|

|

|

Анализ расчетных посадок |

|||

|

|

|

|

|

|

|||

Посадки |

|

N max табл |

N min табл |

∆сб |

∆э |

|||

|

Н7 |

|

|

59 |

18 |

89 – 59 = 30 |

18 – 21 = –3 |

|

|

s6 |

|

||||||

|

|

|

|

|

|

|||

|

H7 |

|

|

68 |

18 |

89 – 68 = 21 |

18 – 21 = –3 |

|

|

s7 |

|

||||||

|

|

|

|

|

|

|||

|

H7 |

|

|

64 |

23 |

89 – 64 = 25 |

23 – 21 = 2 |

|

|

t6 |

|

||||||

|

|

|

|

|

|

|||

|

H7 |

|

|

85 |

35 |

89 – 85 = 4 |

35 – 21 = 14 |

|

|

u7 |

|

||||||

|

|

|

|

|

|

|||

3.2.2. Посадки комбинированные (внесистемные) из предпочтительных по- |

|||||||||||

лей допусков (см. приложение 3). |

|

|

|

|

|

|

|||||

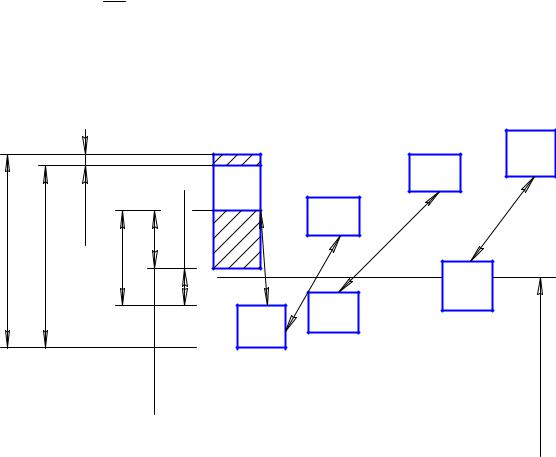

Анализ этих посадок показывает, что все посадки работоспособны (рис. 6), |

|||||||||||

так как удовлетворяют условиям пунктов а и б. Наибольший запас эксплуата- |

|||||||||||

ции у посадки 40P7, данная посадка удовлетворяет всем условиям, и её ука- |

|||||||||||

|

|

|

p6 |

|

|

|

|

|

|

|

|

зывают на чертеже. |

|

|

|

|

|

|

|

|

|||

Если не удается подобрать оптимальную посадку из стандартных полей до- |

|||||||||||

пусков, то возможно применение следующих организационно-технических ме- |

|||||||||||

роприятий. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+59 |

|

|

|

|

|

|

+42 |

|

|

r6 |

+50 |

s6 |

|

|

Dсб=5 |

|

=21 |

p6 |

+26 |

n6 |

+33 |

+34 |

+43 |

|

=89 |

|

|

|

|

|

||||||

=84 |

=43 |

minфр |

|

|

+17 |

|

|

|

|||

р |

N |

|

|

|

|

|

|

+7 |

|||

max ф |

max т |

|

min т |

|

0 |

|

|

|

|

|

|

|

|

|

|

-8 |

|

K7 |

0 |

||||

N |

N |

|

N |

|

|

|

|

||||

|

|

|

|

|

-17 |

|

N7 |

-33 |

|

-18 |

|

|

|

|

|

|

-42 P7 |

|

|

|

|||

|

|

|

|

Dэ=22 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

З40 |

|

|

|

Рис. 6. Схема комбинированных полей допусков |

|

||||||||

22

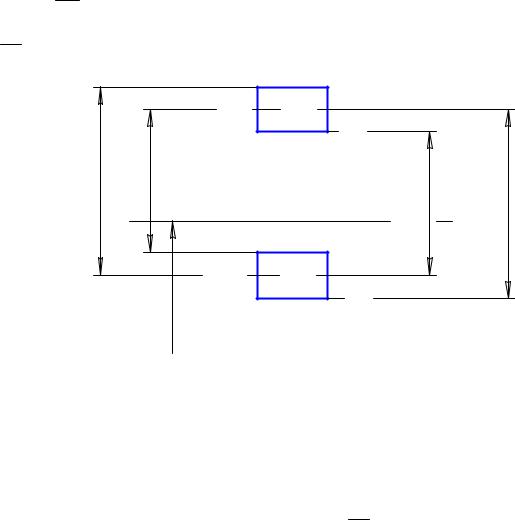

3.2.3. Селективная сборка. |

|

|

||

Например: если провести сортировку на две группы отверстий и валов по- |

||||

садки 40 Nr67 |

(рис. 7), то получим больший запас на эксплуатацию, чем при |

|||

40P7. |

|

|

|

|

p6 |

|

|

|

|

|

|

|

+50 |

|

|

|

+42 |

12 r6 |

|

0 |

|

=50 |

+34 |

|

|

=54 |

=75 |

||

=7 |

|

2 min |

||

2 max |

N |

1 min |

1 xma |

|

N |

|

0 |

N |

0 N |

|

|

|

-8 |

|

|

|

-20 |

12 N7 |

|

|

|

З40 |

-33 |

|

|

|

|

|

|

|

|

Рис. 7. Схема полей допусков отверстия и вала |

||

|

|

при селективной сборке |

|

|

по 1-й группе – сб = 89 – 75 = 24 мкм; э= 54 – 21 = 33 мкм; по 2-й группе – сб = 89 – 70 = 19 мкм; э= 50 – 21 = 29 мкм.

Но из-за недостатков селективной сборки нарушения полной взаимозаме-

няемости останавливают выбор на посадке 40P7. p6

3.2.3.1.Применяют дополнительное крепление.

3.2.3.2.Изменяют конструктивные параметры соединения, технологию сборки или физико-механические свойства материала.

3.3. Переходные посадки

Для сопряжения вала со ступицей зубчатого колеса или полумуфты подобрать стандартную посадку. Шестерня с модулем m = 2,5 мм, числом зубьев z = 40 и точностью 8-7-7-В (8 – степень кинематической точности колеса; 7 – степень нормы плавности; 7 – степень нормы полноты контакта зубьев; В – величина бокового зазора в зацеплении) имеет с валом неподвижное разъемное соединение 50 мм с дополнительным креплением при помощи шпонки. Для такого типа соединений применяются переходные посадки, которые обеспечивают высокую точность центрирования и легкость сборки. Точность цен-

23

трирования определяется величиной максимального зазора Smax, которая в процессе эксплуатации увеличивается

Smax= Fr ,

KТ

где Fr – радиальное биение, определяется по ГОСТ 1643-81; для шестерни с m<3,50 мм, <125 мм и степени кинематической точности 8 – Fr = 45 мкм (для других деталей радиальное биение брать по табл. 65 – отклонений взаимного расположения поверхностей.

KТ – коэффициент запаса точности; принимается KТ = 2…5 для компенсации погрешности формы и расположения поверхностей шестерни и вала, смятия неровностей, а также износа деталей при повторных сборках и разборках.

3.3.1. Определение предельных значений зазора

Максимальный расчетный зазор определяется в зависимости от отношения допуска к коэффициенту запаса точности.

45

S max расч = 2...5 22,5…9 мкм.

По системе отверстия для рекомендуемых стандартных полей допусков переходных посадок, определяют S maxтабл, и подбирают оптимальную посадку, так, чтобы S max расч был равен или меньше на 20% S maxтабл.

Такими посадками по ГОСТ 25347-82 или приложению 4 будут:

1) |

50 |

H7 0,025 |

|

; S |

табл |

= 0,033 мм; 2) 50 |

H7 0,025 |

; |

|

S |

табл |

= 0,023 мм; |

||||||

|

|

|

|

|

max |

|

|

|

|

max |

||||||||

js6 |

|

0,008 |

|

0,018 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

k6 0,002 |

|

|

|

|

|

|

|||||

3) |

50 |

H7 0,025 ; |

S табл = 0,016 мм; 4) 50 |

|

H7 0,025 |

; |

S табл = 0,008 мм. |

|||||||||||

|

|

|||||||||||||||||

|

|

0,025 |

|

|

max |

|

0,033 |

|

|

|

|

max |

|

|||||

|

|

m6 0,009 |

|

|

|

|

n6 0,017 |

|

|

|

|

|||||||

Для данного соединения наиболее подходит посадка 50 H7 . Посадка

k6

50 H7 обеспечит лучшее центрирование, но трудоемкость сборки увеличится

m6

по сравнению с посадкой 50 H7 , так как относительный зазор 0,023 >0,016 . k6 50 50

Выбираем посадку 50 |

H7 |

; S maxтабл = 0,023 мм; N maxтабл |

= 0,018 мм. |

|||

|

||||||

|

k6 |

50,025 50,0 |

|

|

||

Средний размер отверстия D с = |

50,0125 |

мм. |

||||

2 |

||||||

|

|

|

|

|

||

Средний размер вала dс= 50,018 50,002 50,01 мм.

2

24

Так как Sтаблmax > Smax расч , то надо определить вероятное предельное значение Sверmax . Оно должно быть меньше Smax расч .

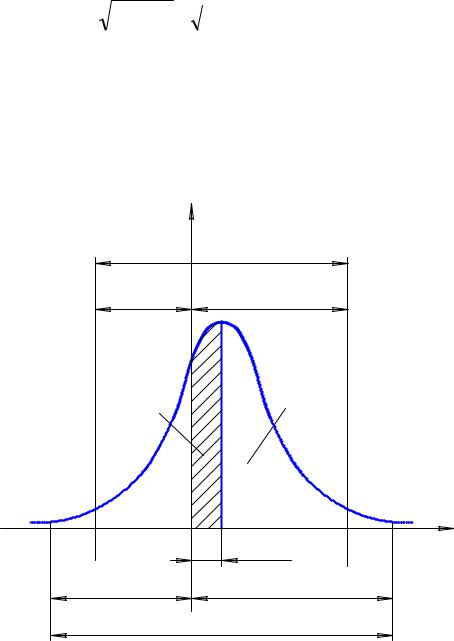

Легкость сборки определяют вероятностью получения натягов в посадке. Принимаем, что рассеяния размеров отверстия и вала, а также зазора и натяга подчиняются закону нормального распределения и допуск равен величине поля рассеяния.

|

|

|

|

Т = ω = 6 . |

25 |

16 |

|||

Тогда D = |

|

= 4,16 мкм; d = |

|

=2,66 мкм. |

6 |

6 |

|||

Среднеквадратическое отклонение для распределения зазоров и натягов в соединении

NS D2 d2 = |

|

|

4,162 2,662 = 4,93 мкм. |

||

При средних размерах отверстия и вала получается Sс=Dс – dс= 2,5 мкм,

то есть х =2,5.

z = |

x |

= |

2,5 |

= 0,506. |

|

|

|||

NS |

4,93 |

|||

По приложению 7 значений функции f (z) находят вероятность зазора в пре-

делах от 0 до 2,5 мкм: f(0,506) = 0,1915.

Строят кривую вероятностей натягов и зазоров (рис. 8).

|

y |

|

|

w=29,58 |

|

в |

в |

|

Nmax=12,29 |

Smax=17,29 |

|

0,1915 |

0,5 |

|

|

Sc=2,5 |

X |

|

|

|

Nmax=18 |

Smax=23 |

|

TNS=TD+Td=41 |

|

|

Рис. 8. Кривая вероятностей натягов и зазоров |

|

|

25

По кривой вероятностей натягов и зазоров посадки для 50 H7 ;

k6

ω = 6 NS = 6·4,93 = 29,58 мкм – диапазон рассеяния зазоров и натягов. Вероятность получения зазоров в соединении 0,5 + 0,1915 = 0,69, или 69%. Вероятность получения натягов в соединении 1–0,69 = 0,31, или 31%.

Предельные значения натягов и зазоров:

3 NS – 2,5 = 14,79 – 2,5 = 12,29 мкм;

3 NS + 2,5 = 14,79 + 2,5 = 17,29 мкм.

3.4. Посадки подшипников качения

Для заданного узла рассчитать посадки подшипника качения в соединениях. Выбор посадок зависит от вида нагружения колец подшипника (рис. 9). Определить вид нагружения внутреннего и наружного колец подшипника.

По условиям работы узла, если внутреннее кольцо подшипника должно вращаться вместе с валом, то оно имеет циркуляционное нагружение, наружное кольцо – местное. Если наружное кольцо подшипника вращается вместе с корпусом, то циркуляционное нагружение будет иметь наружное кольцо, а внутреннее – местное.

H7 h6 |

L0 k6 |

H7 l0 |

95 |

З45 |

З85 |

|

Рис. 9. Обозначение посадок подшипников |

|

|

|

качения на сборочном чертеже |

Присоединительные размеры подшипника заданы в таблице на чертеже узла. Класс точности и номер серии подшипника принимаются произвольно и указываются в записке. Классы точности подшипников 0, 6, 5, 4, 2 выбираются по ГОСТ 520-71. В машиностроении наиболее часто используются подшипники 0 и 6 классов точности. Подшипники классов точности 5 и 4 применяются при

26

больших числах оборотов и когда требуется высокая точность при вращении, например для шпинделей шлифовальных станков. Подшипники 2 класса точности предназначаются для гироскопических приборов [3].

Величина отклонений наружного и внутреннего колец подшипника выбирается по табл. 8 – 12.

Таблица 8

Точность размеров формы и взаимного расположения поверхностей. Подшипники шариковые и роликовые, радиальные и радиально-упорные, кольца внутренние, классы точности 0 и 6 ГОСТ 520-71

Интервалы |

|

Допускаемые отклонения, мкм |

|

|||

Среднее значение внутреннего |

Ширина колец B |

|||||

номинальных |

диаметра с учетом отклонений |

|||||

диаметров D, |

|

формы Dср |

|

|

|

|

мм |

0 и 6 |

0 |

6 |

0 и 6 |

0 |

6 |

|

верхнее |

нижнее |

нижнее |

верхнее |

нижнее |

нижнее |

Св. 2,5 до 10 |

0 |

–8 |

–7 |

0 |

–120 |

–120 |

10…18 |

0 |

–8 |

–7 |

0 |

–120 |

–120 |

18…30 |

0 |

–10 |

–8 |

0 |

–120 |

–120 |

30..50 |

0 |

–12 |

–10 |

0 |

–120 |

–120 |

50…80 |

0 |

–15 |

–12 |

0 |

–150 |

–150 |

80..120 |

0 |

–20 |

–15 |

0 |

–200 |

–200 |

120…180 |

0 |

–25 |

–18 |

0 |

–250 |

–250 |

180…250 |

0 |

–30 |

–22 |

0 |

–300 |

–300 |

250…315 |

0 |

–35 |

–25 |

0 |

–350 |

–350 |

315…400 |

0 |

–40 |

–30 |

0 |

–400 |

–400 |

Таблица 9

Точность размеров формы и взаимного расположения поверхностей. Подшипники шариковые и роликовые, радиальные и радиально-упорные, кольца наружные, классы точности 0 и 6 ГОСТ 520-71

Интервалы |

|

Допускаемые отклонения, мкм |

|

|||

Среднее значение наружного диаметра с |

Радиальное биение |

|||||

номинальных |

||||||

учетом отклонений формы dср |

дорожки качения |

|||||

диаметров d, |

||||||

0 и 6 |

0 |

6 |

|

|

||

мм |

0 |

6 |

||||

верхнее |

нижнее |

нижнее |

||||

|

|

|

||||

Св. 6 до 18 |

0 |

–8 |

–7 |

15 |

8 |

|

18…30 |

0 |

–9 |

–8 |

15 |

9 |

|

30..50 |

0 |

–11 |

–9 |

20 |

10 |

|

50…80 |

0 |

–13 |

–11 |

25 |

13 |

|

80..120 |

0 |

–15 |

–13 |

35 |

18 |

|

120…150 |

0 |

–18 |

–15 |

40 |

20 |

|

150…180 |

0 |

–25 |

–18 |

45 |

23 |

|

180…250 |

0 |

–30 |

–20 |

50 |

25 |

|

250…315 |

0 |

–35 |

–25 |

60 |

30 |

|

315…400 |

0 |

–40 |

–28 |

70 |

35 |

|

27

Таблица 10

Точность размеров формы и взаимного расположения поверхностей. Подшипники роликовые конические, кольца внутренние,

классы точности 0 и 6 ГОСТ 520-71

|

|

|

|

Допускаемые отклонения, мкм |

|

|

|||||||||

Интервалы |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Среднее значение внутреннего |

|

|

|

|

|

|

|

|

|||||||

номинальных |

диаметра с учетом отклонений |

|

|

Ширина колец B |

|||||||||||

диаметров D, |

|

|

формы Dср |

|

|

|

|

|

|

|

|

|

|

||

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 и 6 |

|

0 |

|

6 |

|

0 и 6 |

|

0 |

|

|

6 |

||||

|

верхнее |

|

нижнее |

|

нижнее |

|

верхнее |

|

нижнее |

|

нижнее |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 10 до 18 |

0 |

|

|

–8 |

|

–7 |

|

0 |

|

|

200 |

|

|

200 |

|

18…30 |

0 |

|

|

–10 |

|

–8 |

|

0 |

|

|

200 |

|

|

200 |

|

30..50 |

0 |

|

|

–12 |

|

–10 |

|

0 |

|

|

240 |

|

|

240 |

|

50…80 |

0 |

|

|

–15 |

|

–12 |

|

0 |

|

|

300 |

|

|

300 |

|

80..120 |

0 |

|

|

–20 |

|

–15 |

|

0 |

|

|

400 |

|

|

400 |

|

120…180 |

0 |

|

|

–25 |

|

–18 |

|

0 |

|

|

500 |

|

|

500 |

|

180…250 |

0 |

|

|

–30 |

|

–22 |

|

0 |

|

|

600 |

|

|

600 |

|

250…315 |

0 |

|

|

–35 |

|

–25 |

|

0 |

|

|

700 |

|

|

700 |

|

315…400 |

0 |

|

|

–40 |

|

–30 |

|

0 |

|

|

800 |

|

|

800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 11 |

|

Точность размеров формы и взаимного расположения поверхностей. |

|||||||||||||||

|

Подшипники роликовые конические, кольца наружные, |

|

|

||||||||||||

|

|

классы точности 0 и 6 ГОСТ 520-71 |

|

|

|

|

|

||||||||

Интервалы |

|

|

|

Допускаемые отклонения, мкм |

|

|

|||||||||

Среднее значение наружного диаметра с |

|

Радиальное биение |

|||||||||||||

номинальных |

|

||||||||||||||

учетом отклонений формы dср |

|

|

дорожки качения |

||||||||||||

диаметров |

|

|

|||||||||||||

0 и 6 |

|

|

0 |

|

|

|

6 |

|

|

|

|

|

|

||

d, мм |

|

|

|

|

|

0 |

|

6 |

|||||||

верхнее |

|

|

нижнее |

|

нижнее |

|

|

||||||||

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

Св. 18 до 30 |

0 |

|

|

–9 |

|

|

–8 |

|

18 |

|

9 |

||||

30..50 |

0 |

|

|

–11 |

|

|

–9 |

|

20 |

|

10 |

||||

50…80 |

0 |

|

|

–13 |

|

|

–11 |

|

25 |

|

13 |

||||

80..120 |

0 |

|

|

–15 |

|

|

–13 |

|

35 |

|

18 |

||||

120…150 |

0 |

|

|

–18 |

|

|

–15 |

|

40 |

|

20 |

||||

150…180 |

0 |

|

|

–25 |

|

|

–18 |

|

45 |

|

23 |

||||

180…250 |

0 |

|

|

–30 |

|

|

–20 |

|

50 |

|

25 |

||||

250…315 |

0 |

|

|

–35 |

|

|

–25 |

|

60 |

|

30 |

||||

315…400 |

0 |

|

|

–40 |

|

|

–28 |

|

70 |

|

35 |

||||

28

Таблица 12

Точность размеров и формы поверхностей. Подшипники шариковые упорные, кольца тугие и свободные, классы точности 0 и 6 ГОСТ 520-71

Интервалы |

|

|

Допускаемые отклонения, мкм |

|

||||

внутреннего диаметра |

наружного диаметра |

осевого биения до- |

||||||

номинальных |

||||||||

тугого кольца D, D2 |

свободного кольца d |

рожки качения |

||||||

диаметров D, |

||||||||

0 и 6 |

|

0 и 6 |

|

|

||||

D2, мм |

|

0 |

6 |

|||||

верхнее |

|

нижнее |

верхнее |

нижнее |

||||

|

|

|

|

|||||

До 18 |

0 |

|

–8 |

0 |

–30 |

10 |

5 |

|

18…30 |

0 |

|

–10 |

0 |

–30 |

10 |

5 |

|

30..50 |

0 |

|

–12 |

0 |

–36 |

10 |

6 |

|

50…80 |

0 |

|

–15 |

0 |

–45 |

10 |

7 |

|

80..120 |

0 |

|

–20 |

0 |

–60 |

15 |

8 |

|

120…180 |

0 |

|

–25 |

0 |

–75 |

15 |

9 |

|

180…250 |

0 |

|

–30 |

0 |

–90 |

20 |

10 |

|

250…315 |

0 |

|

–35 |

0 |

–105 |

25 |

13 |

|

315…400 |

0 |

|

–40 |

0 |

–120 |

30 |

15 |

|

Принимают класс точности 0 и среднюю серию, по которой в зависимости от диаметров d = 25 мм, D = 52 мм определяют ширину кольца B = 17 мм и

r= 1,1 мм.

3.4.1.Для циркуляционно-нагруженного кольца подшипника посадку выбирают по интенсивности радиальной нагрузки на посадочной поверхности:

PR= |

R |

knk |

1k2 ,Н/мм, |

(3.4.1) |

|

||||

|

b |

|

|

|

где R – приведенная радиальная реакция опоры на подшипник, Н (реакцию опоры R рассчитать по известному значению Т; если задано только Fa взять R на чертеже узла);

b – рабочая ширина посадочной поверхности кольца подшипника за вычетом фасок b=B – 2r, мм;

kn – динамический коэффициент посадки, зависящий от характера нагрузки (при перегрузке до 150%, умеренных толчках и вибрации kn =1; при перегрузке до 300%, сильных ударах и вибрации kn =1,8);

k1 – коэффициент (табл. 13), учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале k1 = 1);

k2 – коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения в двухрядных подшипниках или между сдвоенными шарикоподшипниками при наличии на опоре, осевой нагрузки А. При этом k2 может иметь значения от 1,2 до 2. В обычных однорядных подшипниках k2=1.

В табл. 13 d и D – соответственно диаметры отверстия и наружной поверхности подшипника; Dотв – диаметр отверстия полого вала; Dкорп – диаметр наружной поверхности тонкостенного корпуса.

29

Радиальная реакция опоры R = 5350 Н. По условиям задачи нагрузка с умеренными толчками и вибрацией (формула (3.4.1))

РR= 5350· 1,0 · 1,0 ·1,0 = 361,5 Н/мм.

14,8

По величине РR и диаметру d кольца (табл. 14, 15) находят рекомендуемые посадки.

Найденным значениям РR и d соответствует посадка k (см. табл. 14). Номер квалитета зависит от класса точности подшипника.

При посадке на вал, если подшипник 0 или 6 класса, то отклонение вала IТ6, если 4 или 5 – IТ5, если 2 – IT4.

При посадке в корпус, если подшипник 0 или 6 класса, то отклонение корпуса IТ7, если класс 4 или 5 – IT6, если класс 2 – IТ5.

Для данного примера поле допуска вала в соединении будет соответствовать посадке k6.

3.4.2. Для местного нагружения кольца посадку выбирают по табл. 15, а номер квалитета в зависимости от принятого класса подшипника. В данном примере посадка Н, для "0" класса – IT7, поле допуска отверстия в соединении подшипника с корпусом будет соответствовать посадке Н7.

|

|

|

|

|

|

|

|

|

|

Значения коэффициента k1 |

Таблица 13 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

Dотв |

|

или |

d |

|

|

|

|

|

Величина k1 |

при посадке кольца |

|||||||

|

d |

Dкорп |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

на вал |

|

|

|

в корпус |

|||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

свыше |

|

|

до |

|

D |

|

1,5 < |

D |

≤ 2 |

|

|

D |

для подшипников |

|||||

|

|

|

|

≤ 1,5 |

|

|

|

|

|

> 2 |

всех размеров |

|||||||

|

|

|

|

|

||||||||||||||

|

|

|

d |

d |

d |

|||||||||||||

|

– |

|

0,4 |

1,0 |

|

1,0 |

|

|

1,0 |

1,0 |

||||||||

0,4 |

|

|

0,7 |

1,2 |

|

1,4 |

|

|

1,6 |

1,1 |

||||||||

0,7 |

|

|

0,8 |

1,5 |

|

1,7 |

|

|

2,0 |

1,4 |

||||||||

0,8 |

|

|

|

– |

2,0 |

|

2,3 |

|

|

3,0 |

1,8 |

|||||||

3.4.3.Для построения схемы расположения полей допусков, находят посадку наружного и внутреннего колец подшипника по ГОСТ 520-71 (табл. 8–12). Отклонения вала и отверстия корпуса находим по приложениям 2, 3. Найденные отклонения наносят на схему (рис. 11).

3.4.4.В графической части работы выполнить на формате А4 (297 210) схему расположения полей допусков отверстия корпуса, вала, наружного и внутреннего колец подшипника. Определить по схеме предельные значения зазоров

инатягов при сборке подшипника с корпусом и валом.

30