- •ПЕРЕДМОВА

- •РОЗДІЛ 1. ПІДПРИЄМСТВО ЯК СУБ'ЄКТ ГОСПОДАРЮВАННЯ

- •1.5. Роль і місце підприємств в структурованому ринковому середовищі

- •РОЗДІЛ 2. ОСНОВИ ПІДПРИЄМНИЦЬКОЇ ДІЯЛЬНОСТІ

- •2.2. Історія розвитку підприємницької діяльності

- •2.6. Поняття і зміст інтрапренерства

- •2.8. Державна підтримка підприємницької діяльності

- •РОЗДІЛ 3. УПРАВЛІННЯ ПІДПРИЄМСТВАМИ

- •3.2. Функції управління, їх характеристика

- •3.3. Методи і моделі управління підприємством

- •3.5. Принципи ефективної побудови організаційних структур управління виробництвом

- •3.7. Принципи формування ефективної виробничої структури підприємства

- •РОЗДІЛ 4. ПЕРСОНАЛ ПІДПРИЄМСТВА

- •4.4. Визначення потрібної чисельності персоналу на підприємстві

- •4.5. Показники руху персоналу на підприємстві

- •4.6. Кадрова політика підприємства

- •4.7. Створення ефективної системи управління персоналом на підприємстві

- •РОЗДІЛ 5. ПРОДУКТИВНІСТЬ, МОТИВАЦІЯ ТА ОПЛАТА ПРАЦІ

- •5.1. Поняття мотивації праці, її зміст і види

- •5.2. Методи підвищення вмотивованості праці

- •5.3. Теорії мотивації

- •5.5. Особливості організації оплати праці на підприємстві

- •5.6. Тарифна система оплати праці

- •5.7. Форми і системи оплати праці на підприємстві

- •5.8. Особливості оплати праці бригадної роботи

- •5.9. Особливості преміювання працівників

- •5.11. Методи обчислення продуктивності праці, їх переваги та недоліки, сфера застосування

- •5.12. Фактори зростання продуктивності праці та оцінка її динаміки

- •РОЗДІЛ 6. КАПІТАЛ І ВИРОБНИЧІ ФОНДИ ПІДПРИЄМСТВА

- •6.1. Сутність капіталу, його класифікація

- •6.2. Характеристика основних виробничих фондів, їх склад і структура

- •6.8. Напрямки підвищення ефективності використання основних виробничих фондів підприємства

- •РОЗДІЛ 7. НЕМАТЕРІАЛЬНІ РЕСУРСИ ТА АКТИВИ

- •7.1. Поняття нематеріальних ресурсів, їх види та характеристика

- •7.2. Поняття нематеріальних активів та особливості їх обліку

- •7.3. Оцінка нематеріальних активів підприємства

- •7.4. Методи і способи оцінки нематеріальних активів підприємства

- •7.6. Фактори, що запобігають ефективному створенню нематеріальних активів

- •РОЗДІЛ 8. ОБОРОТНІ КОШТИ ПІДПРИЄМСТВА

- •8.3. Оцінка ефективності використання оборотних коштів підприємства

- •8.4. Напрямки підвищення ефективності використання оборотних коштів підприємства

- •РОЗДІЛ 9. ІНВЕСТИЦІЙНІ РЕСУРСИ ПІДПРИЄМСТВА

- •9.2. Джерела фінансування інвестицій

- •9.3. Інвестиційний цикл, його складові елементи

- •9.6. Методи і способи оцінки ефективності інвестиційних проектів

- •9.7. Поняття ризику при здійсненні інвестиційної діяльності підприємством

- •9.8. Методи оцінки ризикованості інвестиційних проектів, їх переваги та недоліки

- •9.9. Особливості управління системою ризиків на підприємстві

- •РОЗДІЛ 10. ІННОВАЦІЙНІ ПРОЦЕСИ НА ПІДПРИЄМСТВІ

- •10.2. Види і напрямки інноваційної діяльності

- •10.3. Інноваційні цикли і показники дифузії новацій на підприємстві

- •10.5. Інноваційний проект: поняття, етапи здійснення, оцінка ефективності з урахуванням ступеня ризику

- •10.6. Напрямки підвищення ефективності здійснення інноваційної діяльності на підприємстві

- •10.7. Особливості державного регулювання інноваційної діяльності

- •РОЗДІЛ 11. ВИТРАТИ І ЦІНИ НА ПРОДУКЦІЮ

- •11.4. Методи калькуляції собівартості продукції на підприємстві

- •11.6. Показники оцінки витратності виробництва

- •11.7. Поняття цін, їх види та функції

- •11.9. Вибір стратегії ціноутворення на підприємстві

- •РОЗДІЛ 12. ОСОБЛИВОСТІ ОРГАНІЗАЦІЇ ВИРОБНИЦТВА

- •12.1. Основні положення теорії організації виробництва

- •12.2. Виробничий процес і принципи його організації

- •12.4. Виробничий цикл і його структура

- •12.5. Методи розрахунку виробничого циклу

- •12.6. Організація потокового виробництва

- •12.7. Організація автоматизованого виробництва

- •12.8. Гнучке інтегроване виробництво

- •РОЗДІЛ 13. РЕЗУЛЬТАТИ ГОСПОДАРСЬКОЇ ДІЯЛЬНОСТІ ПІДПРИЄМСТВА ТА ОЦІНКА ЙОГО ЕФЕКТИВНОСТІ

- •13.1. Виробнича програма підприємства і показники оцінки обсягу продукції

- •13.3. Поняття конкурентоспроможності продукції і методи її оцінки

- •13.7. Напрямки підвищення ефективності діяльності підприємств в ринковому середовищі

- •РЕКОМЕНДОВАНА ЛІТЕРАТУРА

Перевіримо правильність графічної побудови моделей визначення тривалості операційного цик-лу за різними видами руху деталей.

Тривалість операційного циклу партії оброблюваних послідовно деталей визначимо за фор-

мулою (12.9): ТПОСЛ = 4 х (0,5 + 2 + 1 + 1,5) = 20 хвилин.

Тривалість операційного циклу партії оброблюваних паралельно деталей визначимо за фор-

мулою (12.12): ТПАР = (0,5 + 2 + 1 + 1,5) + (4 – 1) х 2 = 11 хвилин.

Тривалість операційного циклу партії оброблюваних паралельно-послідовним (змішаним) спо-

собом деталей визначимо за формулою (12.14): ТПП = ТЗМ = 4 х (0,5 + 2 + 1 + 1,5) – (4 – 1) х (0,5 + 1 + 1) = 12,5 хвилин.

12.6. Організація потокового виробництва

Потокове виробництво є найефективнішою формою організації виробничих процесів.

Потоковим виробництвом є така форма організації виробництва, яка передбачає виготовлення продукції, підпорядковане визначеному такту (ритму) і здійснюване на спеціальних робочих місцях, розташованих за ходою технологічного процесу.

Ознаки потокового виробництва:

-виготовлення одного чи декількох найменувань виробів, близьких за конструктивними ознаками, технологією виробництва і габаритами;

-розчленування технологічного процесу на кратні за трудомісткістю операції, встановлення їх послідовності і закріплення за окремими робочими місцями;

-розташування робочих місць відповідно до порядку здійснення операцій;

-ритмічність обробки чи збірки деталей (виробів);

-застосування спеціальних транспортних пристроїв конвеєрного типу для переміщення предметів праці з однієї операції на іншу з мінімальними перервами.

При потоковому виробництві реалізуються принципи:

-спеціалізації;

-паралельності;

-пропорційності;

-прямоточності;

-безперервності;

-ритмічності.

Потокове виробництво забезпечує найвищу продуктивність праці, низьку собівартість продукції, найкоротшу тривалість виробничого циклу. До того ж воно сприяє досягненню найбільшої ритмічності і безперервності виробництва, які забезпечують узгоджене здійснення всіх операцій виробничого процесу на робочих місцях відповідно до встановленого ритму виготовлення виробів.

Високий рівень організації потокового виробництва ставить особливі вимоги до конструкції виробів і технології їх виготовлення. До числа таких вимог відносять:

-достатній обсяг виготовлення однотипних видів продукції;

-поглиблення спеціалізації підприємства, цехів, дільниць і робочих місць;

-ретельне випробовування конструкції на технологічність;

-науково обґрунтована розробка технологічних процесів.

Первинною ланкою потокового виробництва є потокова лінія, яка представляє собою сукупність робочих місць, розташованих відповідно до послідовності технологічного процесу і призначених для виконання окремих, закріплених за ними операцій.

Розташування потокових ліній повинне забезпечити: - прямоточність і найкоротший шлях руху виробу;

425

-раціональне використання виробничих площ;

-сприятливі умови для транспортування деталей до робочих місць;

-зручність підходів для ремонту й обслуговування;

-достатність площ і оснащення для збереження необхідних запасів матеріалів

іготових деталей;

-можливість легкого видалення відходів виробництва.

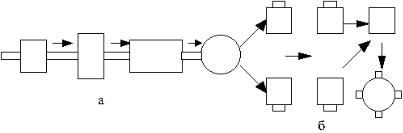

Приклади розташування устаткування і шляхи руху виробів наведені на рис. 12.6.

Рис. 12.6. Рух виробу потоковою лінією при розташуванні устаткування: а – односторонньому; б – двосторонньому

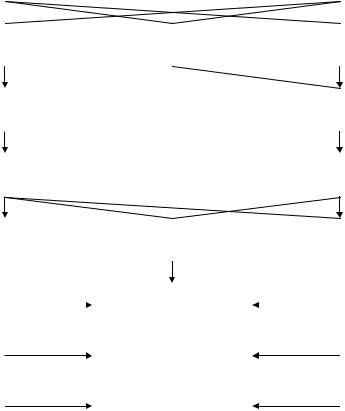

Розрізняють такі форми організації потокового виробництва (рис. 12.7):

-безперервно-потокове виробництво забезпечує безперервне проходження предметів праці через усі процеси поштучною передачею і постійним завантаженням робочих місць. Така форма організації повністю відповідає принципам пропорційності, безперервності і ритмічності;

-переривчасто-потокове виробництво має всі ознаки безперервно-потокової форми за винятком синхронізації. Повна синхронізація виробничих процесів не завжди здійсненна внаслідок різної трудомісткості окремих процесів, неоднакової (непропорційної) продуктивності технологічного устаткування, особливостей застосовуваних технологічних прийомів тощо;

-постійні-потокові (прямоточні) лінії характерні для виробничих підприємств, які мають стійку номенклатуру виробів;

-багатономенклатурні потокові лінії характеризуються тим, що на одному й тому самому конвеєрі можуть оброблятися або виготовлятися вироби декількох найменувань на відміну від однономенклатурних потокових ліній.

Потокові форми організації виробничих процесів характеризуються певним видом руху предметів праці. При безперервно-потоковій формі має місце синхронний рух, при переривчасто-потоковій – паралельний, при прямоточній – паралельнопослідовний. Послідовний рух предметів праці застосовується при непотоковій формі організації процесів, як правило, в одиничному чи дрібносерійному виробництвах.

При організації потокових ліній здійснюється ряд підготовчих робіт:

-визначається необхідна кількість робочих місць;

-відповідно до кількості робочих місць диференціюється виробничий процес з метою виділення більш-менш рівних за трудомісткістю операцій. Якщо технологічно забезпечити таку рівність неможливо, прагнуть до встановлення кратної трудомісткості операцій. Це обґрунтовує необхідність утримання для здійснення окремих операцій паралельно, а декількох робочих місць;

-встановлюється такт і ритм виробництва;

-обирається транспортний конвеєр, який повинен вписатися в площу, відведену під потокову лінію, або монтуються інші передавальні (транспортні) засоби переміщення предметів праці уздовж потокової лінії;

426

-обладнуються з дотриманням належних вимог робочі місця;

-готуються кадри для потокової лінії;

-розробляється система обслуговування потокової лінії.

Одно- |

|

|

|

Багато- |

||

номенклатурні |

|

|

|

номенклатурні |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Безперервно- |

|

Прямоточні |

|

Переривчасто- |

||

потокові |

|

|

потокові |

|||

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

З безперервним |

|

|

|

З періодичним |

||

процесом |

|

|

|

процессом |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

З регламентованим |

|

|

|

З вільним ритмом |

||

ритмом |

|

|

|

|||

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Переміщення |

|

Переміщення робочим |

|

Переміщення |

||

транспортером |

|

конвеєром |

|

іншими засобами |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Комплексно- |

|

|

|

|

|

|

автоматизоване |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Автоматизоване |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Механізоване |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 12.7. Форми організації потокового виробництва

Технологічні лінії, на яких процес виробництва здійснюється за однією з форм потокової організації, називають потоковими. Їх характеризує пропорційна побудова, ритмічність, паралельність і прямоточність здійснення процесів. Потокові лінії найбільш повно відповідають принципам раціональної організації виробництва, що дозволяє ефективно використовувати високопродуктивне устаткування і транспортні засоби, підвищувати рівень механізації й автоматизації процесів.

Транспортні засоби в потоковому виробництві

Употоковому виробництві застосовуються різні транспортні засоби (табл. 12.3).

Втаких галузях, як машинобудування і приладобудування, широко застосовуються конвеєри – транспортні засоби, призначені для транспортування виробу чи виконання на ньому робочих операцій, а також регламентуючі ритм роботи потокової

427

лінії. Відтак вони відіграють організуючу роль у потоці. Якщо конвеєр призначений для переміщення виробів і підтримки ритму роботи лінії шляхом чіткого адресування виробів за різними робочими місцями, він називається розподільним, якщо він додатково є ще й місцем виконання окремих операції, йдеться про робочий конвеєр.

Таблиця 12.3 Класифікація транспортних засобів у потоковому виробництві

Ознака |

|

|

Характеристика |

|

|

|

|||

Призначення |

Транспортери |

|

|

|

Конвеєри |

||||

|

безпривідні: |

|

приводні: |

|

|

автономні: |

|||

Вид приводу |

сковзала, |

|

з електроприводом, |

промислові роботи, ро- |

|||||

|

ботрейлери з бортовими |

||||||||

|

жолоби, |

|

з гідроприводом, |

комп'ютерами і програм- |

|||||

|

візки |

|

з пневмоприводом |

||||||

|

|

|

|

|

|

|

ним управлінням |

||

Принцип дії |

механічні транспортери |

, пневмотранспорт, |

гідротранспорт, електро- |

||||||

магнітний транспорт, хвильовий, гравітаційний, на повітряній подушці |

|||||||||

|

|||||||||

Конструкція |

транспортери і конвеєри: стрічкові, роликові, шнекові, пластинчасті, |

||||||||

ланцюгові, візникові, тросикові, супутникові |

|||||||||

|

|||||||||

Розташування |

горизонтально |

вертикально |

|

підвісні |

|

змішані |

|||

в просторі |

замкнуті |

замкнуті |

|

|

(комбіновані) |

||||

|

|

|

|

||||||

Безперервність |

безперервні |

|

|

|

пульсуючі |

||||

дії |

|

|

|

||||||

|

|

|

|

|

|

|

|

||

Функція |

розподільні конвеєри |

|

|

робочі конвеєри |

|||||

Основи розрахунку й організації потокових ліній

При проектуванні й організації потокових ліній виконуються розрахунки показників, що визначають регламент роботи лінії і методи виконання технологічних операцій. В потоковому виробництві час виконання кожної операції технологічного процесу виготовлення деталей і вузлів повинен бути кратним такту – часу між виготовленням (складанням) двох суміжних деталей (виробів).

Такт потокової лінії в загальному вигляді розраховується за формулою (12.19):

r |

TЕФ |

, |

(12.19) |

|

|||

|

QПЛ |

|

|

де QПЛ – виробниче планове завдання на рік (місяць, зміну); ТЕФ – ефективний фонд робочого часу в плановому періоді.

При цьому ефективний фонд часу потокової лінії в плановому періоді розраховується за формулою (12.20):

ТЕФ ТДН ТЗМ nЗМ kП kРЕМ , |

(12.20) |

де ТДН – число робочих днів у році;

kП – коефіцієнт, який враховує плановані перерви і обчислюється за форму-

лою (12.21);

kРЕМ – коефіцієнт, який враховує час планових ремонтів і обчислюється за формулою (12.22):

428

kП |

ТЗМ ТП |

, |

(12.21) |

|

|||

|

ТЗМ |

|

|

де ТП – час планових внутрішньозмінних перерв.

kРЕМ |

ТЗМ ТРЕМ |

, |

(12.22) |

|

|||

|

ТЗМ |

|

|

де ТРЕМ – час планових перерв для здійснення ремонту.

ПРИКЛАД 12.2. Необхідно визначити такт багатопредметної потокової лінії з виготовлення кожного виробу, яка працює в двохзмінному режимі (41 зміна за місяць). На ній виготовляють три вироби: А, Б і В. Місячна виробнича програма виробу А складає 3000 штук, трудомісткість виготовлення виробу – 0,3 години. Місячна виробнича програма виробу Б складає 1000 штук, трудомісткість виготовлення виробу – 1 година. Місячна виробнича програма виробу В складає 2000 штук, трудомісткість виготовлення виробу – 0,5 години.

РІШЕННЯ. Час роботи потокової лінії з виготовлення виробів кожного найменування складає: для виробу А – 3000 штук х 0,3 години = 900 годин; для виробу Б – 1000 штук х 1 годину = 1000 годин; для виробу В – 2000 штук х 0,5 години = 1000 годин. Загальний час роботи складає 2900 годин (900 + 1000 + 1000). Структуру робочого часу з виготовлення кожного виробу визначимо у відсотках до загального часу роботи: для виробу А – (900 годин / 2900 годин) х 100% = 32%; для виробів Б і В – (1000 годин / 2900 годин) х 100% = 34%. В змінах завантаження потокової лінії виглядатиме таким чином: для виробу А – 41 зміна х 0,32 = 13 змін; для виробів Б і В – 41 зміна х 0,34 = 14 змін.

На основі попередніх розрахунків стає можливим обчислити такт лінії з виготовлення кожного виробу за формулою (12.19). Так, для виробу А він складе rА = (13 змін х 480 хвилин) / 3000 штук = 2 хвилини; для виробу Б такт складе rБ = (14 змін х 480 хвилин) / 1000 штук = 6,7 хвилини; для виробу В такт складе rВ = (14 змін х 480 хвилин) / 2000 штук = 3,3 хвилини.

Загальна класифікація потокових ліній наведена в табл. 12.4.

Таблиця 12.4

Класифікація потокових ліній

Ознака |

Характеристика |

|

|

1.1. Механізовані |

|

1. Ступінь механізації техно- |

1.2. Комплексно-механізовані |

|

логічних операцій |

1.3. Напівавтоматичні |

|

1.4. Автоматичні |

||

|

||

|

1.5. Гнучкі інтегровані |

|

2. Кількість типів одночасно |

2.1. Однономенклатурні |

|

оброблюваних виробів |

2.2. Багатономенклатурні |

|

3. Характер руху виробів за |

3.1. Безперервно-потокові |

|

операціями виробничого |

3.2. Переривчасто-потокові |

|

процесу |

||

|

||

|

4.1. З робочим конвеєром, коли операції виконуються |

|

|

без зняття виробу з конвеєра |

|

4. Характер роботи конвеєра |

4.2. З розподільним конвеєром, коли конвеєр здійснює |

|

доставку виробу на робоче місце, а операція викону- |

||

|

ється зі зняттям виробу з конвеєра |

|

|

4.3. З безперервно рухомим конвеєром |

|

|

4.4. З пульсуючим конвеєром |

429

При неминучо-технологічних втратах такт потокової лінії (r) розраховується за формулою (12.23):

r |

TЕФ |

, |

(12.23) |

|

|||

|

QЗ |

|

|

де QЗ – кількість виробів, що запускаються на потокову лінію в плановому періоді, яку можна розрахувати за формулою (12.24):

QЗ QПЛ kЗ , |

(12.24) |

де kЗ – коефіцієнт запуску виробів на потокову лінію, який дорівнює величині, зворотній коефіцієнту виходу придатних виробів (α), тобто kЗ = 1/α.

Загальний коефіцієнт виходу придатних виробів на потоковій лінії визначається як добуток окремих коефіцієнтів виходу придатних виробів на всіх операціях лінії за формулою (12.25):

1 2 ... т . |

(12.25) |

Ритм – це кількість виробів, що випускаються потоковою лінією за одиницю часу.

Розрахунок кількості устаткування потокової лінії (робочих місць) (WPi) здійс-

нюється за кожною операцією технологічного процесу за формулою (12.26):

WPi |

|

tШТі |

чи WPi |

|

tШТі |

kЗі , |

(12.26) |

|

|

де tШТi – норма штучного часу на i-у операцію, хвилин; kЗi – коефіцієнт запуску деталі на i-у операцію.

Прийнята кількість устаткування (робочих місць) на кожній операції (WПi) визначається шляхом округлення їх розрахованої кількості (WPi) до найближчого більшого цілого числа.

Коефіцієнт завантаження устаткування (робочих місць) (kЗВ) визначається як співвідношення (12.27):

W |

(12.27) |

kЗВі WPi . |

|

Пі |

|

Кількість устаткування (робочих місць) на всій потоковій лінії (WЛi) обчислюється як арифметична сума прийнятої кількості устаткування за формулою (12.28):

k |

|

WЛі WПі , |

(12.28) |

і 1 |

|

де k – число операцій технологічного процесу.

Явочне число робітників (ЧЯВ) дорівнює кількості робочих місць на потоковій лінії з урахуванням багатоверстатного обслуговування і визначається за формулою (12.29):

430

k |

|

ЧЯВ WПі kБО , |

(12.29) |

і 1 |

|

де kБО – коефіцієнт багатоверстатного обслуговування, який обчислюється за формулою (12.30):

|

k |

|

|

|

Чі |

|

|

kБО |

і 1 |

, |

(12.30) |

k |

|||

|

WПі |

|

|

|

і 1 |

|

|

де Σ Чi – чисельність робітників кожної дільниці.

Загальне число робітників на потокових лініях визначається як середньоспискова величина (ЧСП) за формулою (12.31):

|

|

|

|

k |

|

|

ЧСП |

( 1 |

|

|

) ЧЯВі nЗМ , |

(12.31) |

|

100 |

||||||

|

|

і 1 |

|

|||

де δ – відсоток втрат робочого часу.

Швидкість руху конвеєра (V) розраховується за формулами (12.32-12.33):

при безперервному русі конвеєра: V L |

, |

(12.32) |

|||

|

r |

|

|

||

при пульсуючому русі конвеєра: V |

L |

|

, |

(12.33) |

|

tТР |

|||||

|

|

|

|||

де L – відстань між центрами двох суміжних робочих місць (крок конвеєра), м; tТP – час транспортування виробу з однієї операції на іншу.

Заділ – виробничий запас матеріалів чи заготівель як складових частин виробу для забезпечення безперебійного протікання виробничих процесів на потокових лініях.

Розрізняють наступні види заділів:

-технологічний;

-транспортний;

-резервний (страховий);

-оборотний межопераційний.

Технологічний заділ (ZТЕХ) – деталі (вироби), які знаходяться безпосередньо в процесі обробки. Він обчислюється за формулою (12.34):

ZTЕЕ |

|

k |

|

|

WРМі ni , |

(12.34) |

|

|

|

і 1 |

|

де WРМі – число робочих місць на кожній операції;

ni — кількість деталей, що обслуговуються одночасно на i-м робочому місці.

Транспортний заділ (ZТР) – кількість деталей, які переміщуються між операціями на транспортних пристроях. Він обчислюється за формулами (12.35-12.36):

431

при безперервному русі конвеєра: ZTР LРК q , V

де LРК – довжина робочої частини конвеєра, м; q – кількість виробів в операційній партії, штук; V – швидкість руху конвеєра, м на хвилину;

k

при періодичному транспортуванні: ZTР q WРМі 1 .

i 1

(12.35)

(12.36)

Транспортний і технологічний заділи залежать від параметрів технологічних процесів і використовуваного устаткування.

Резервний (страховий) заділ (ZР) створюють для нейтралізації наслідків, пов'я- заних з випадковим характером перетворення виробу на брак, зі збоями в роботі устаткування тощо. Він обчислюється за формулою (12.37):

ZР |

|

k |

Т |

ЗБ |

, |

(12.37) |

|

|

|||||

|

|

|||||

|

|

i 1 |

r |

|

||

де ТЗБ – час можливих збоїв у надходженні виробів з однієї операції на іншу, хвилин;

r – такт потокової лінії, хвилин.

Оборотний межопераційний заділ на лінії (ZМО) – кількість деталей (виробів), які знаходяться в режимі очікування між операціями лінії. Цей заділ утворюється внаслідок різної продуктивності суміжних робочих місць і призначений для вирівнювання роботи ліній. Розмір оборотного межопераційного заділу постійно коливається від максимуму до нуля і навпаки. Максимальна величина оборотного межопераційного заділу визначається різницею в продуктивності суміжних операцій, тобто за форму-

лою (12.38):

ZМО |

ТСП WОБі 1 |

|

ТСП WОБі |

, |

(12.38) |

tШТ і 1 |

|

||||

|

|

tШТ і |

|

||

де ТСП – час спільної роботи устаткування на обох операціях, хвилин;

WОБ і+1, WОБ і – кількість одиниць устаткування, використовуваного на суміжних операціях;

tШт i+1, tШТ i – норми часу виконання кожної із суміжних операцій, хвилин.

Синхронізація – процес вирівнювання тривалості операцій технологічного процесу відповідно до такту потокової лінії. Час виконання операцій повинен дорівнювати такту потокової лінії чи бути кратним йому.

Існують різні методи синхронізації технологічних операцій, зокрема:

-диференціація операцій;

-концентрація операцій;

-встановлення додаткового устаткування;

-інтенсифікація роботи устаткування (збільшення режимів обробки);

-застосування прогресивного інструмента й оснащення;

-поліпшення організації обслуговування робочих місць тощо.

Найвищою формою потокового виробництва є автоматизоване виробництво, яке сполучає основні ознаки потокового виробництва з його автоматизацією.

432