- •1. Область применения а/б покрытий. Классификация а/б смесей

- •Прочность и работоспособность а/б покрытий при различных условиях

- •Конструкции д.О. С а/б покрытием

- •4. Подготовительные работы при устройстве а/б покрытий

- •Строительство покрытий из горячих а/б смесей. Требования к условиям проведения работ

- •6. Типы технологий укладки а/б смесей

- •Строительство покрытий из теплых а/ б смесей. Требования к условиям проведения работ

- •Распределение а/б смесей

- •Схемы работы асфальтоукладчиков при укладке а/б смесей

- •Уплотнение а/б смесей

- •Преимущества и недостатки различных типов катков при уплотнении а/б смесей

- •Способы обеспечения высокой ровности а/б покрытий

- •13. Автоматизация работ при строительстве а/б покрытий

- •14.Особнности строительства покрытий из холодных а/б смесей

- •15.Особенности строительства покрытий из литых а/б смесей

- •16.Особенности строительства покрытий из щма

- •17.Подготовительный работы при строительства а/б покрытий

- •18.Особенности строительства а/б покрытий при пониженных температурах

- •19.Контроль качества при строительстве а/б покрытий. Приемка асфальтобетонных покрытий

- •20.Охрана труда и техника безопасности при строительстве а/б покрытий

- •21. Строительство покрытий из а/б смесей на основе полимернобитумных вяжущих

- •22.Уплотнение покрытий из холодных а/б смесей и уход за ними

- •23.Строительство покрытий из пластбетонов

- •24.Область применения а/б покрытий

- •25. Классификация ц/б покрытий

- •26. Конструкции швов в ц/б покрытии

- •27. Технология устройства швов в ц/б покрытиях

- •28. Подготовительные работы при строительстве ц/б покрытий

- •29. Технология строительства ц/б покрытий комплектом машин на рельс-формах.

- •30.Установка рельс-форм. Подготовка основания под бетонное покрытие

- •31. Формование ц/б покрытия бетоноукладчиком на рельс-формах.

- •32. Технология строительства ц/б покрытий комплектом машин со скользящей опалубкой.

- •33. Подготовительные работы при строительстве ц/б покрытий комплектом машин со скользящей опалубкой.

- •34. Формование ц/б покрытия комплектом машин со скользящей опалубкой

- •35. Обработка поверхности ц/б покрытия комплектом машин со скользящей опалубкой

- •36. Уход за свежеуложенным бетоном

- •61.Строительство щебеночных оснований и покрытий по способу заклинки.

- •62.Особенности строительства оснований дорожных одежд из каменных материалов малой прочности.

- •63.Технология уплотнения оснований и покрытий из каменных материалов.

- •64.Строительство оснований и покрытий из каменных материалов, обработанных вяжущим в установке.

- •65.Особенности производства работ по устройству оснований из каменных материалов при отрицательных температурах.

- •66.Контроль качества при устройстве оснований из каменных материалов.

- •67.Теоретические основы укрепления грунтов.

- •68.Укрепление грунтов неорганическими вяжущими материалами.

- •69.Укрепление грунтов органическими вяжущими материалами.

- •70.Возможные дефекты при устройстве покрытий и оснований из каменных материалов обработанных органическими вяжущими материалами.

- •71.Строительство покрытий из штучных элементов.

- •72.Строительство оснований из каменных материалов, обработанных не на полную глубину пескоцементной смесью.

36. Уход за свежеуложенным бетоном

Уход за свежеуложенным бетоном должен начинаться сразу после отделки его поверхности и продолжаться до набора проектной прочности, но не менее 28 сут. Основной этап ухода за бетоном должен осуществляться, как правило, с применением пленкообразующих материалов. Ему может предшествовать предварительный этап, выполняемый с применением влажной мешковины, паронепроницаемых пленок и других рулонных материалов.

Предварительный этап ухода за бетоном является обязательным, если:

работы проводятся в сухую и жаркую погоду (температура воздуха свыше 25 ° С, а относительная его влажность менее 50%). В этом случае его длительность должна быть не менее 30-60 мин;

нанесение пленкообразующего материала на поверхность бетона задерживается более чем на 20 мин;

основной этап ухода осуществляется без пленкообразующих материалов - с помощью влажного песка или при температуре воздуха ниже +5 °С - в соответствии с техническими указаниями по строительству автомобильных дорог в зимних условиях;

выпадают осадки.

Для непрерывности ухода за бетоном предварительный этап прекращается непосредственно перед началом основного этапа.

Пленкообразующие материалы ПМ-86, ПМ-100А , ПМ-100АМ и лак-этиноль должны поступать на строительство в готовом виде; битумные эмульсии разрешается приготавливать на эмульсионных базах.

Исходным материалом для приготовления разжиженного битума должны быть битумы марок БНД-40/60 и БНД-60/90, разжижитель - автомобильный бензин (неэтилированный). Количество разжижителя (бензина) необходимо подбирать в лаборатории, исходя из требуемой вязкости разжиженного битума (примерные соотношения битума к растворителю от 40:60 до 50:50 по массе). Разжиженный битум должен приготавливаться на базах дорожно-строительных организаций следующим образом: сначала битум необходимо разогреть в котлах, затем небольшими порциями вливать в растворитель. Температура битума при этом не должна превышать 70 °С. При разжижении битума необходимо строго соблюдать правила техники безопасности и противопожарной защиты.

Момент нанесения пленкообразующего материала разрешается определять по отсутствию влаги на ладони при прикосновении к бетону, когда блестящая влажная поверхность последнего становится матовой. Это зависит от погодных условий (температуры и влажности воздуха, скорости ветра).

Расход всех пленкообразующих материалов, указанных в п. 3.19 ВСН 139-80, должен быть не менее 400 г/м2 при температуре воздуха ниже 25 °С и 600 г/м2 при температуре воздуха 25 °С и выше.

Пленкообразующий материал следует наносить механизированным способом:

при строительстве машинами со скользящей опалубкой - многосопловыми распределителями;

при строительстве рельсовым бетоноукладочным комплектом - машиной ЭНЦ-3 или малогабаритным распределителем с приводной тележкой.

Битумную эмульсию следует подогревать до 40-60 °С при непрерывном перемешивании. Для этой цели на машине имеется специально оборудованный расходный нагревательно-циркуляционный бак.

Для обеспечения равномерного распределения жидкости целесообразно на машинах иметь щелевые распылители вместо центробежных.

Если максимальная температура воздуха в течение дня превышает 25 °С, необходимо:

повысить норму расхода пленкообразующей жидкости в соответствии с п. 5.95 ВСН 139-80;

наносить жидкость в два слоя (два прохода машины) с интервалом 20-30 мин;

применять светлые пленкообразующие жидкости или осветлять пленку из темных материалов.

Боковые поверхности бетонного покрытия также должны быть покрыты пленкообразующим материалом: при строительстве покрытия машинами со скользящей опалубкой - немедленно после отделки бетона, при строительстве машинами, передвигающимися по рельс-формам, - немедленно после их удаления.

Запрещается оставлять на свежеуложенном бетоне участки, не покрытые защитной пленкой. Места, где пленка оказалась нарушенной, например, при нарезке швов в затвердевшем бетоне, необходимо немедленно вновь обработать пленкообразующей жидкостью также с помощью малогабаритного распределителя.

Движение транспортных средств по покрытию разрешается открывать только после достижения бетоном проектной прочности и окончания периода ухода за бетоном.

37. Устройство деформационных швов в монолитном ц/б покрытии.

шов деформационный-прорезь, разделяющая монолитное цементобетонное покрытие или основание на плиты, которая обеспечивает возможность перемещений плит (удлинение или сокращение) при изменении температуры покрытия.

Для уменьшения величины напряжений, возникающих при сезонных и суточных изменениях t°воздуха, в ц/б покрытиях устраивают температурные швы расширения, сжатия, коробления и рабочие.

(Здесь общая инфо про деф швы и как каждый делается)

Швы расширения обеспечивают возможность температурного удлинения плит ц/б покрытия, возникающего при t° воздуха, превышающей ту, при которой устраивали покрытие. В швах расширения покрытие разрезают по всей ширине и на всю толщину устанавливают прокладки из дерева, резины и т.п. материалов, верхнюю часть швов расширения заполняют водонепроницаемыми материалами (мастиками, герметиками и т.п.).

Швы сжатия допускают укоречение плит цементобетонного покрытия, которое возникает, когда t° воздуха ниже t°, при которой производили строительство покрытия. Швы сжатия позволют уменьшить эти напряжения и связанную с этим вероятность появления поперечных трещин между двумя швами сжатия. Поэтому в швах сжатия покрытие разрезают по всей ширине на 1/3 или ¼ толщины; ниже этой прорези в последующем возникает трещина. Верхнюю часть швов сжатия заполняют водонепроницаемым материалом.

Швы в продольном направлении устраивают при покрытии шире 4,5 м. Они допускают возможность температурного коробления плит в поперечном направлении и снижают вероятность появления продольных трещин.

Рабочие швы устраивают при вынужденных перерывах бетонирования. При устройстве покрытия в скользящих формах создать швы расширения затруднительно. Их можно не делать при толщине покрытия 22-24 см и t° в период работы от 10 до 25°С и выше.

Существуют след способы устройства деф швов: 1) в свежеуложенном бетоне 2) в затвердевшем бетоне 3)комбинированный

К устройству (нарезке, отделке и заполнению) швов в свежеуложенном бетоне приступают сразу после уплотнения бетона и отделки поверхности покрытия бетоноотделочной машиной. В процессе подготовительных работ до укладки бетона в местах будущих швов устанавливают подкладки и штыри в соответствии с типом и принятой конструкцией шва. В свежеуложенном бетоне виброножом нарезают шов на требуемую глубину и после его извлечения вставляют в прорезь металлический сплошной или составной шаблон. После твердения бетона шаблон вынимают, а шов заполняют битумной мастикой, подогретой до температуры 160— 170°С. Для заливки используют специальное оборудование, состоящее из небольшого котла, ручной мешалки и направляющего сопла. Применяемый в настоящее время заливщик швов подает горячую мастику самотеком, что не всегда обеспечивает хорошее заполнение шва. Недостатки: 1) в месте разреза из паза вытесняется бетонная смесь –явл-ся источником нарушения ровности поверхности -> ухудшаются трансп-экспл показатели а/д. 2) нарушается структура бетона из-за виброножа –выделяется цементное молочко -> высокая пористость –низкая МРЗ -> долговечность снижается 3)восстановление нарушенной структуры выполняется вручную –увеличение трудозатрат 4)работы по уходу за бетоном отдаляются не менее,чем на час.

Наиболее распространенные способы нарезки швов: способ закладки шаблонов и способ эластичных прокладок.

Способ закладки шаблонов. (д.б. достаточно высокая квалификация рабочих)

При помощи вспомогательных закладных резиновых шаблонов, устанавливаемых на верхнюю часть деревянной прокладки. Над прокладкой кельмой удаляется слой бетона, на полностью очищенную от бетона прокладку устанавливаются резиновые шаблоны. Кромки плит у шва необходимо отделать и закруглить радиусом 5-10 мм. Закладные резиновые шаблоны вынимают из шва после набора прочности бетоном 8-10 МПа. После извлечения шаблонов паз шва необходимо закрыть битумированной бумагой или полиэтиленовой пленкой и засыпать песком, чтобы создать нормальные условия твердения бетона в зоне шва.

При помощи вспомогательных закладных деревянных шаблонов. После отделки покрытия в свежеуложенном бетоне виброножом проделать паз, в который вставить шаблон на глубину не менее 1/4 толщины покрытия; разрыхленную часть бетона около шаблона необходимо уплотнить и отделать. Удаление шаблона, отделку граней и кромок паза разрешается производить через 20-40 мин, когда не будет оплывания бетона. Шаблон должен иметь тщательно остроганные грани и толщину по верху 10-12 мм, по низу - 8-10 мм. Длину шаблона следует принимать равной половине ширины покрытия. Поверхность шаблона следует смазывать отработанным машинным маслом.

Способ эластичных прокладок.

Эластичные прокладки – изол, ленты из полиэтилена.

Пазы нарезаются с помощью оборудования, установленного на бетоноукладчике со скользящими формами, или нарезчиков типа ДНШС-60. В последнем случае устройство швов следует начинать не позднее чем через 20-30 мин после отделки покрытия. Прокладки необходимо устанавливать в бетоне на глубину, равную одной трети толщины покрытия, строго вертикально и на 5-10 мм выше поверхности покрытия, при этом прокладки должны полностью омоноличиваться бетоном. Нельзя оставлять по сторонам прокладки неровности, наплывы, раковины и пазухи. Перед открытием движения построечного транспорта выступающую часть прокладки необходимо срезать вровень с покрытием.

Недостатки: После укладки бетона и при сжатии плит этот шов может раскрываться, в него может попасть вода, минерал частицы -> могут обрушиться кромки шва. При расширении шва рвется прокладка.

2)Более совершенным методом устройства швов является нарезка их в схватившемся и частично затвердевшем бетоне абразивными режущими дисками, вращающимися с большой скоростью. При этом не происходит разуплотнения бетона у кромок шва и обеспечиваются его прочность и долговечность. С целью увеличения срока службы абразивного инструмента в последнее время применяют диски с алмазными вставками.

Нарезка происходит через 6-30 часов при температуре +5-+30 градусов. Бетон набирает прочность =8-10 Мпа. Если темп ниже, нарезку можно производить через 2,3 суток.

Перед нарезкой намечают линии нарезки от оси к обочине –сначала швы расширения, затем- сжатия. Швы сжатия нарезают по принципу постоянного уменьшения длины плиты. Расстояние между швами расширения – не более 50м, если больше –сначала нарезаются швы сжатия-через 3-4 плиты, начиная от предыдущего шва расширения. После этого нарезают оставшиеся швы сжатия.

Достоинства в затверд: более долговечная конструкция швов, т.к. распилка затвердевшего бетона не вызывает нарушения структуры бетона, значительное сохранение ручного труда.

Недостатки: необходимость особо четкой организации труда.

3)Комбинированный способ

Паз нарезается в свежеуложенном бетоне, затем в затвердевшем. Уменьшается глубина нарезки в 2 раза.

Допускается устройство пазов швов расширения в свежеуложенном бетоне и пазов швов сжатия комбинированным способом: закладка в свежеуложенный бетон эластичной прокладки и нарезка по ней паза в затвердевшем бетоне.

Недостатки : увеличение общей трудоемкости.

Все работы по герметизации швов должны производиться в сухую погоду при температуре окружающего воздуха не ниже +5°С.

Швы в затвердевшем или свежеуложенном бетоне следует заполнять немедленно после их нарезки, промывки и просушки до начала движения построечного транспорта по покрытию.

Швы в свежеуложенном бетоне следует заполнять не ранее семи суток после строительства покрытия.

38.Особенности строительства ц/б покрытий при пониженных температурах.

Строительство ц/б покрытий при пониженной температуре воздуха (ниже +5) осуществляют для продления строительного сезона. Эти работы требуют дополнительных затрат и должны быть обоснованы. В зимних условиях затруднительно обеспечивать качество поверхностного слоя бетона в покрытии. Поэтому при отрицат температуре (обычно не ниже -10) осуществляют преимущественно стр-во бетонных оснований, покрытия в этих условиях строят на второстепенных дорогах или из сборных плит на любых дорогах. Обеспечение твердения бетона , уложенного при отрицательной температуре, возможно 2мя способами: 1) путем поддержания в твердеющем бетоне положительной температуры, т.е. выдерживание бетона по методу термоса(при большой вытянутости а/д –не целесообразно) 2) путем снижения температуры замерзания воды затворения благодаря введению противоморозных добавок, т.е применение так называемого холодного бетона( чаще использ-ся, основной метод). В качестве противоморозных добавок ,кроме хлористых солей ( хлористого натрия и хлористого кальция), применяют азотнокислые соли (нитрат кальция, нитрат натрия, натрит-нитрат кальция), а также соединения на основе мочевины( мочевина, нитрат кальция с мочевиной,нитрит-нитрат-хлорид кальция с мочевиной).

Общие правила бетонных работ, выполняемых зимой: Зем полотно и основание под бетонное покрытие устраивают летом, а перед бетонированием поверхность основания очищают от снега и льда. Выравнивающий слой устраивают из талого песка непосредственно перед укладкой бетона. ЦБЗ и запас крупного и мелкого заполнителя подготавливают к зимним работам :утепляют, снабжают емкостями для противоморозных и воздухововлекающих добавок. Песок для бетонной смеси применяют в рыхлом состоянии, а щебень – без смерзшихся комьев. При перевозке смеси на подогретых материалах кузова автомобилей-самосвалов утепляют. Дальность возки смеси должна быть минимально возможной. Необходимы меры для сокращения разрыва между выгрузкой смеси и началом ухода за бетоном после выполнения всех операций. При снегопаде бетонное покрытие не устраивают. Термозащитные слои ,предусмотренные проектом, укладывают поверх листов толя и других рулонных материалов. Зимние работы ведут при тщательном контроле температуры и набора прочности бетоном. Замораживание бетона допускают после набора прочности более 50 % марочной.

39.Строительство армированных ц/б покрытий.

Железо-бетонных покрытия – армированные-лучше сопротивляются действию многократно повторяющейся нагрузки, лучше работают на изгиб, за счет совместной работы бетона и арматуры лучше работают на растяжение, за счет армирования можно уменьшить толщину и длину плит.

На отдельных участках дорог I и II категорий с большой интенсивностью движения - соответственно более 10000 и 5000 авт./сут (на подходах к крупным городам) наряду с неармированными допускается устраивать покрытия из армированных плит длиной от 10 до 20 м с расходом продольной арматуры на 1 м2 покрытия согласно табл. 7.

Таблица 7

|

|

Длина плита м | ||||

|

Толщина плиты см |

5 |

8 |

10 |

15 |

20 |

|

|

Расход продольной арматуры кг/м2 | ||||

|

24 |

- |

23 |

28 |

41 |

- |

|

20-22 |

18 |

20 |

25 |

37 |

45 |

|

18 |

12 |

14 |

17 |

25 |

34 |

Примечания: 1. Количество арматуры установлено из условия раскрытия трещин до 0,2 мм с целью предотвращения коррозии.

Для армирования покрытий следует применять плоские сварные сетки, изготовляемые на заводе или на месте строительства, с продольной рабочей арматурой из горячекатаной стали периодического профиля класса А-II. Сетки заводского изготовления должны подбираться по ГОСТу на сварные сетки для армирования железобетонных конструкций с расходом арматуры. Длину плоских сеток по осям крайних поперечных стержней следует назначать исходя из удобства работы, и оговаривать в заказе. На месте строительства не допускается применение электросварки в местах пересечений стержней.

Армирование может быть продольным и поперечным. Продольное м.б. различного диаметра –от 8 до 16 мм. Поперечное – диам 4-5 мм. стержни укладываются через 60-80 см.

В однослойных покрытиях сетки необходимо укладывать на 6 см ниже верхней поверхности плит, в двухслойных - между верхним и нижним слоями. В плитах длиннее 8 м сетки допускается располагать на уровне половины толщины покрытия.

Сетки должны стыковаться внахлест и в разбежку. Высотное положение фиксируется подкладками.

Способы установки сеток: 1)при стр-ве армированных покрытий в скользящих формах сетка с диам арматуры до 8мм устанавливается в процессе бетонирования с помощью вибропогружателя, более 8мм –устанавливается до бетонирования, закрепляется на основании 2) при стр-ве армированных покрытий в рельс-формах арматурные сетки укладываются на предварительно распределенный нижний слой бетонной смеси.

Непрерывное армирование. Повышается надежность, снижается стоимость и материалоемкость, не нужно устраивать поперечные швы- не нужно ухаживать за швами. Под влиянием температурных деформация и усадок бетона в бесшовной ж/б плите, которая вследствие неограниченной своей длины не имеет свободных линейных перемещений, возникают значительные растягивающие напряжения и образуются поперечные трещины с шагом 1,5- 3м и раскрытием их на поверхности 0,2-0,4 мм. Продольная арматура сдерживает температурные и усадочные деформации, ограничивает ширину их раскрытия. Такое незначительное раскрытие обеспечивает передачу нагрузки, не приводит к коррозии арматуры(т.к. вода до арматуры не доходит).

Стр-во непрерывных армированных покрытий производят по 2м схемам: 1)с предварительной установкой арматурных сеток на основание, 2) с вибропогружением сетки в проектное положение после распределения бетонной смеси

Непрерывное армир-е 2х типов:

1)с концевыми упорами- сопряжение бетонного покрытия с искусственными сооружениями (мостами., путепроводами) с помощью специальных швов расширения

Применяются упорны анкерные –бывают шпорные или свайные.

2) без концевых упоров.

40.Охрана труда и техника безопасности при стр-ве ц/б покрытий.

При строительстве бетонных покрытий и оснований следует соблюдать Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог и требования СНиП “Техника безопасности в строительстве”, а также правила техники безопасности, изложенные в инструкциях по эксплуатации соответствующих машин.

Требования техники безопасности на бетонном заводе

К работе на машинах и установках ЦБЗ следует допускать лиц, достигших 18 лет, имеющих удостоверение на право управления машинами, прошедших медицинский осмотр и необходимый инструктаж на рабочем месте.

В населенных пунктах территория ЦБЗ должна быть ограждена.

Территория ЦБЗ, проезды, проходы, галереи и рабочие места должны быть в темное время суток и при плохой видимости хорошо освещены.

ЦБЗ должны быть оборудованы средствами тушения пожара. Места, опасные в пожарном отношении (компрессорная установка, узел по приготовлению добавок, источники питания бетоносмесительных установок и т.д.), должны быть снабжены противопожарным оборудованием.

Лицам, не связанным с обслуживанием машин и установок ЦБЗ, запрещается находиться в зоне работ.

На ЦБЗ рабочие и операторы цементных складов должны работать в респираторах, защитных очках и спецодежде.

Рабочие площадки заводов, переходы, галереи, лестницы должны быть чистыми. Запрещается загромождать рабочие площадки. Места, загрязняемые цементной пылью, должны регулярно очищаться.

Перед началом работы машинист должен проверить состояние машины и устранить неисправности, убедиться в отсутствии в машинах и на транспортерных лентах посторонних предметов, осмотреть приводную и натяжную станции конвейерной линии, роликовые опоры, проверить состояние мест погрузки и выгрузки, подготовленность их к приему и выдаче материалов, а также состояние загрузочных и разгрузочных устройств.

Транспортерные галереи должны быть оборудованы системой экстренной остановки.

Запрещается перемещать на ленте людей, оборудование и детали машин.

В конце рабочей смены при выключенных машинах конвейерную ленту, ролики и барабаны приводной и натяжной станции следует очищать от грязи и материала.

Автомобили-самосвалы следует направлять под погрузку бетонной смеси по звуковому или световому сигналу, подаваемому оператором ЦБЗ. Запрещается производить работы при неисправных сигнальных устройствах.

Место подъезда автомобилей-самосвалов под погрузку следует очищать от бетонной смеси после окончания смены и в период длительных перерывов.

На ЦБЗ для рабочих должны быть предусмотрены душевые с горячей и холодной водой, умывальники, туалеты, помещения с индивидуальными шкафами для хранения личной одежды и спецодежды, помещения с аптечками и баками с питьевой водой, места отдыха.

Требования техники безопасности при

строительстве покрытий и оснований

До начала работ по строительству покрытий необходимо: построить подъездные пути и объезды; на границах участков выставить дорожные знаки и предупредительные надписи; оградить участок работ; направить движение транспортных средств в объезд; наметить безопасную для людей, занятых на укладке, схему заезда и выезда из зоны работы автомобилей-самосвалов, подвозящих бетонную смесь.

Запрещается посторонним людям находиться в зоне работы машин, строящих покрытие, и автомобилей-самосвалов.

Перед началом движения водитель автомобиля-самосвала обязан подать звуковой сигнал.

. Поднятые кузова автомобилей-самосвалов следует очищать скребками или лопатами с удлиненной рукояткой. Рабочие, производящие очистку, должны находиться на земле или на специальном помосте.

К управлению машинами допускаются машинисты, получившие удостоверение установленной формы, знающие конструкцию, правила управления и эксплуатации данной машины и двигателя, а также правила техники безопасности.

. На площадке управления машиной запрещается находиться кому-либо, кроме машиниста и его помощника.

Нельзя работать на неисправной машине, смазывать или ремонтировать ее на ходу. Все работы по техническому обслуживанию должны выполняться на остановленной машине.

При совместной работе бетонораспределительной и бетоноотделочной машин дистанция между ними должна быть не менее 10 м. До остановки машин запрещается находиться обслуживающему персоналу между ними.

При работе ночью должно быть обеспечено надлежащее освещение машины и рабочего места.

Требования техники безопасности при устройстве швов

При устройстве швов в свежеуложенном или затвердевшем бетоне необходимо соблюдать следующие требования:при передвижении машины рабочих не должно быть на мостике, вибронож разрешается опускать только при остановленной машине;устанавливать строго вертикально каждым режущий диск и следить, чтобы при вращении он касался стенки шва всей плоскостью;нарезать шов в затвердевшем бетоне только в защитных очках и при исправном защитном кожухе режущих дисков;запрещается регулировать и передвигать машину с вращающимися дисками и работать при незафиксированном положении диска.

К работам по изоляции швов допускаются лица не моложе 18 лет, прошедшие специальный инструктаж по технике безопасности и аттестацию.

Все работающие с мастиками должны быть обеспечены спецодеждой (хлопчатобумажными комбинезонами, резиновыми сапогами, брезентовыми рукавицами и фартуками).

Рабочие, засыпающие компоненты в котел с расплавленным битумом, должны иметь защитные очки и респираторы, а рабочие, приготовляющие тиоколовые герметики, - резиновые перчатки (медицинские) и респираторы.

В случае попадания на тело битумно-резиновых, битумно-полимерных, тиоколовых мастик или их составляющих необходимо срочно удалить их чистой ветошью, смоченной бензином или керосином, а затем смыть теплой водой с мылом.

Все работающие с битумно-резиновыми и битумно-полимерными мастиками должны быть ознакомлены со специальными противопожарными требованиями.

При работе заливщика швов необходимо постоянно следить за состоянием предохранительных клапанов в системе подачи сжатого воздуха. Работа при неисправных клапанах запрещается.

Требования техники безопасности при уходе за свежеуложенным бетоном

С пленкообразующими и осветляющими жидкостями необходимо работать в комбинезонах, защитных очках и рукавицах. Открытые части тела, на которые попал пленкообразующий материал, должны быть промыты керосином, а затем теплой водой с мылом.

Запрещается курить и разводить огонь вблизи работающего распределителя, о чем на распределителе должны быть соответствующие надписи.

Рабочие, занятые приготовлением, хранением, перевозкой и распределением пленкообразующих и осветляющих материалов, до начала работ должны быть ознакомлены со свойствами этих материалов и правилами по технике безопасности.

Лица, работающие с пленкообразующими материалами, должны регулярно проходить дополнительный медицинский осмотр.

41.Контроль качества при стр-ве ц/б покрытий.

При строительстве бетонного покрытия (основания) должен осуществляться систематический контроль за соблюдением требований нормативно-технических документов. Контроль возлагается на инженерно-технический персонал, руководящий работами, и на лабораторию, осуществляющую его в соответствии с положением о лабораториях в дорожно-строительных организациях.

При приготовлении и укладке бетонной смеси лаборатория должна контролировать:

качество материалов;состав бетона и назначение дозировки материалов;правильность хранения материалов;приготовление бетонной смеси, ее однородность, подвижность и жесткость;объем вовлеченного в бетонную смесь воздуха на месте приготовления и укладки; соответствие прочности и морозостойкости бетона заданной марке путем изготовления и испытания контрольных образцов;транспортирование, распределение и уплотнение бетонной смеси, отделку покрытия, включая устойчивость кромок и боковых граней, толщину и ширину покрытия после прохода скользящей опалубки;условия твердения и набор прочности бетона в заданные сроки;ведение технической отчетности по контролю качества материалов, приготовления смеси и прочности бетона.

При приготовлении цементобетонной смеси следует контролировать:

постоянно – соблюдение технологических режимов приготовления бетонной смеси;

удобоукладываемость бетонной смеси на месте укладки по ГОСТ 7473 – не реже трех раз в смену ГОСТ 10181;

объем вовлеченного воздуха в бетонной смеси на месте укладки (не менее 5% по ГОСТ 26633) – не реже трех раз в смену по ГОСТ 10181;

объем воздушных условно-закрытых пор в бетоне контрольных образцов (не менее 3,5% по ГОСТ 26633 и по карте на производственный состав бетона) – при подборе состава бетона, пробном бетонировании, контроле морозостойкости бетона по ГОСТ 12730;

качество песка, щебня или гравии по ГОСТ 8269 и ГОСТ 8735;

прочность бетона в контрольных образцах не ниже требований проекта – по ГОСТ 18105, метод измерений по ГОСТ 10180, ГОСТ 18105;

морозостойкость бетона в контрольных образцах не ниже требований проекта – не реже одного раза в квартал по ГОСТ 10060 (2);

коррозийную стойкость бетона против совместного действия хлористых солей и мороза (стойкость к шелушению) в контрольных образцах и образцах-кернах; количество циклов, по согласованию с проектной организацией, в соответствии с Методическими рекомендациями СоюздорНИИ – при подборе состава бетона, пробном бетонировании и приёмке работ;

при изменении качества смеси (удобоукладываемости, объема вовлеченного воздуха и др.) – точность дозирования компонентов бетонной смеси методом контрольного взвешивания по инструкции завода-изготовителя бетоносмесительной установки.

Контроль работы дозаторов цемента, заполнителей, добавок и воды должен осуществляться в установленном порядке.

При строительстве покрытий и оснований из монолитного бетона следует контролировать:

постоянно – соблюдение технологии бетонирования, ухода за бетоном, устройства и герметизации швов, правильность установки арматуры и прокладок швов, устойчивость кромок боковых граней и сплошность поверхности покрытия;

перед началом бетонирования – правильность установки копирных струн и приставной опалубки;

в сомнительных случаях, а также по согласованию с заказчиком и проектной организацией – прочность бетона в покрытии и основании по выбуренным образцам-кернам (не ниже требований прочности), но не менее 3 образцов-кернов на 7500 м² слоя и при пробном бетонировании по ГОСТ 28570;

содержание воздушных условно-закрытых пор в бетоне в образцах- кернах, выбуренных из покрытия, (не менее 3,5% по ГОСТ 26633) – выборочно, а также по согласованию с заказчиком и проектной организацией, но не менее 3 образцов-кернов на 7500 м² слоя и при пробном бетонировании по ГОСТ 12730;

расход пленкообразующего материала в соответствии с технологическим регламентом на каждый слой, г/м², – один раз в смену (измерение массы материала нанесенного на 1м² поверхности;

удобоукладываемость и объем вовлеченного воздуха в соответствии с требованиями п. 14.39,

качество работ по уходу за свежеуложенным бетоном с применением пленкообразующих материалов, расход пленкообразующего материала в соответствии с технологическим регламентом на каждый слой, г/м², – один раз в смену (измерение массы материала нанесенного на 1м² поверхности.

коэффициент уплотнения жестких бетонных смесей, уплотняемых укаткой должен быть не менее для: оснований - 0,99, покрытий - 1,00 – выборочно, а также по согласованию с заказчиком и проектной организацией, но не менее 3 образцов-кернов на 7500 м² слоя и при пробном бетонировании по ГОСТ 12730;

плотность жесткой бетонной смеси, уплотняемой методом укатки, следует контролировать по трем пробам на 1 км в соответствии с требованиями п. 10.28.

При строительстве сборных железобетонных покрытий дополнительно к п. 4.9следует контролировать:

- постоянно визуально – цельность плит и стыковых элементов, качество сварки стыков и заполнение швов, соблюдение технологии строительства;

- не реже одного раза в смену – контакт плит с основанием (выравнивающим слоем) поднятием одной из 100 уложенных плит, превышение граней смежных плит в продольных швах на трех поперечниках на 1 км, а в поперечных швах в 10 стыках на 1 км.

42.Область применения сборных ц/б покрытий. Виды плит для сборных покрытий дорог.

Сборные ц\б покрытия позволяют осуществлять строительство быстрыми темпами из заранее изготовленных плит и получать покрытия с высокими прочностными характеристиками, возможно многократное использование плит. Цементобетонные (бетонные) плиты применяют для устройства покрытия на автомобильных дорогах, тротуарах, пешеходных дорожках, а также для укрепления обочин и откосов земляного полотна.

Наиболее широкое распространение получили при строительстве временных дорог. Из плит малых размеров удобно устраивать покрытия на проезжей части нестандартной ширины (на автобусных остановках, уширениях на поворотах, на площадях и дворах неправильной формы и т. Д.). Бетонные плиты используют также для укрепления откосов насыпей, обочин и разделительных полос на автомобильных дорогах I категории. Эффективно применение в районе с суровыми климатическими условиями, коротким строительным сезоном и отсутствием кондиционных строительных материалов.

Плиты:

Наибольшее распространение получили предварительно напряженные плиты ПДСН 0,14x2x6 (плита дорожная, сборная, напряженная) с расходом арматуры 7—8 кг/м2, разработанная на базе аэродромной плиты ПАГ—XIV. Отличительной особенностью плит ПДСН 0,14x2x6 является уменьшение количества рабочей арматуры вследствие меньших расчетных нагрузок в сравнении с плитой ПАГ—XIV.

Разновидностью плиты ПДСН 0,14x2x6 является плита ЗПДСН 0,14x2x2, состоящая из трех элементов, сочлененных между собой. При эксплуатации такая плита растрескивается в местах ослабления сечения, что способствует улучшению однородности опирания на основание. Связь между элементами плиты обеспечивается арматурой, одновременно ограничивающей раскрытие трещин.

При строительстве временных дорог применяют специальные плиты ПД1—ПДЗ (табл.17.10). Конструкции плит разработаны трех типоразмеров в зависимости от нагрузки на колесо. Плиты армируют сварными сетками из арматуры периодического профиля.

Дорожная одежда со сборно-монолитным покрытием включает в себя следующие конструктивные слои: верхний слой покрытия (сборная часть толщиной 6—12 см); нижний слой покрытия (монолитная часть из бетона толщиной, определяемой расчетом) и основание. Плиты ПСМП.

43.Технология стр-ва сборных покрытий дорог.

Технологическая последовательность:

1. грунтовка граней плит разжиженным битумом

2. планировка верхнего слоя основания с использованием планировщика основания с копирной струной

3. укладка плит

4. прикатка плит

5. сварка стыковых соединений и заполнение швов мастикой

Строительство сборных покрытий должно вестись в одну стадию.

В зависимости от состояния земляного полотна, основания, сроков открытия автомобильного движения, а также при необходимости срочного проезда автотранспорта в соответствии с проектом допускается двухстадийное строительство.

При двухстадийном строительстве в первой стадии плиты укладываются на земляное полотно или основание, стыковые соединения не сваривают, швы не заполняют, обочины и откосы не укрепляют; во второй стадии – производят перекладку плит в соответствии с требованиями с заменой дефектных плит.

Укладку плит следует выполнять «от себя» самоходными кранами по выравнивающему слою, спланированному шаблоном.

Окончательная посадка плит на основание должна производиться путем прикатки катками на пневматических шинах до прекращения осадки плит.

Сварку соединений в стыках плит и заполнение швов герметизирующим материалом следует выполнять сразу же после окончательной посадки плит в покрытие.

Заполнение швов пескоцементным раствором и герметизирующим материалом на основе битума следует производить с помощью специального оборудования.

Монтаж сборного покрытия в зимних условиях следует производить по выравнивающей прослойке из несмерзающихся материалов. При укладке сборного покрытия на жесткое основание выравнивающую прослойку следует устраивать из сухой цементно-песчаной смеси.

Движений по сборному покрытию при одностадийном строительстве и завершении второй стадии при двухстадийном строительстве разрешается открывать только после сварки стыковых соединений и после заполнения швов.

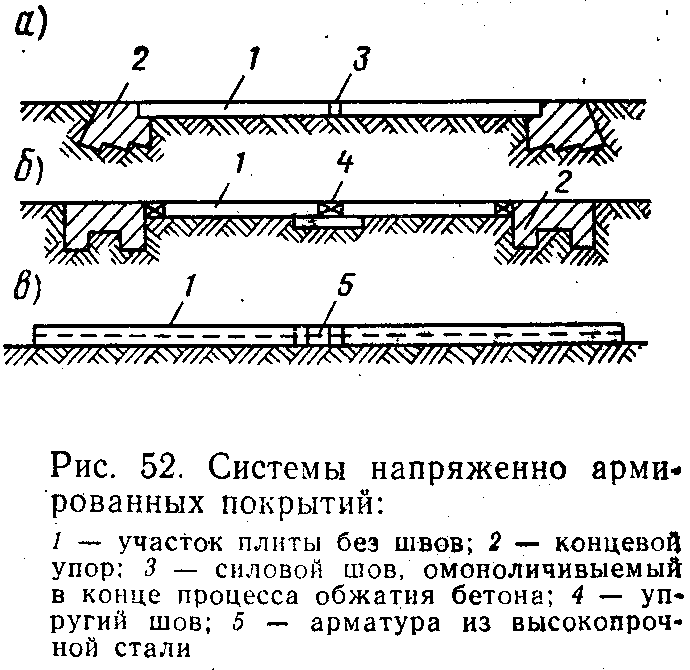

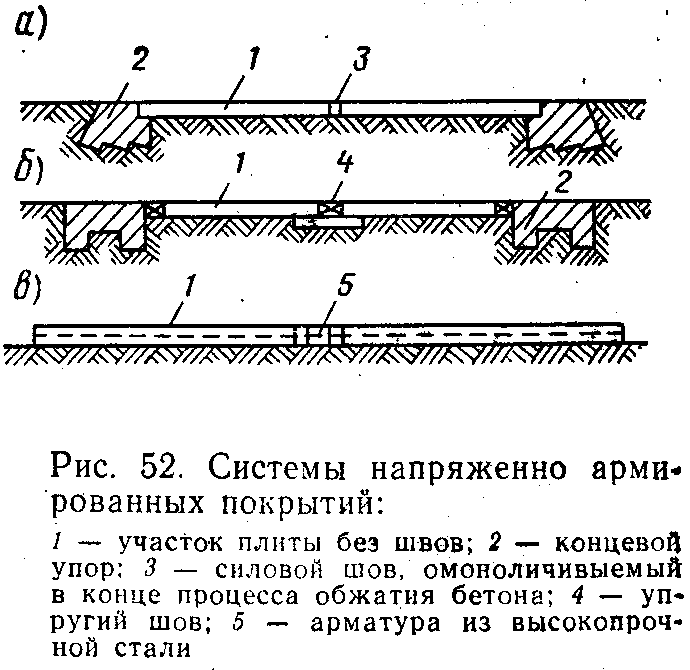

44.Покрытия из предварительно напряженного бетона.

Арматура предварительно напрягается – арматуру растягивают и сжимают.

Получаются большие размеры плит –> меньше поперечных швов –>лучше трансп-экспл показатели.

Достоинства: уменьшение кол-ва швов, уменьшение толщины покрытия, уменьшение трещинообразования

Недостатки: сложность работ, стоимость покрытия, техника безопасности.

Предварительное напряжение в пределах 10-15 кг/см. величина обжатия определяется коэффициентом трения и ее массой.

Способы создания преднапряжения :

1) НЕПОДВИЖН– состоит из плит, продольное движение которых невозможно

В неподвижном способе плиты могут сжиматься и расширяться под действием температурно-влажностных явлений. Швы могут воспринимать перемещения плит без изменения заполнения швов.

1) строятся концевые упоры (разбивочные работы; рытьё котлованов под концевые упоры; изготовление арматурного каркаса; установка опалубки; уст. арматуры; бетонирование концевого упора; уход за бетоном; снятие опалубки; уход за бетоном; обратная засыпка котлована; уплотнение грунта; набор прочности бетона концевых упоров)

2) строительство монолитного напряженного покрытия (подготовка основания; формирование плиты бет. покр. (часто компл. на рельс-формах) специализированным комплектом машин; уход за покрытием; установка домкратов в силовой шов; поэтапное обжате покрытия по мере набора прочности бетона; фиксация проектного положения плит)

(гидродомкрат – прокладки; клинья – омоноличивание, заанкеривание арматуры; пневмодомкрат – металлич. накладки и омонол. шов)

2)ПОДВИЖ. – допускает перемещение плит за счет стыковых устройств

(сущ. с внешним и внутренним обжатием)

С внешним обжатием осущ. по технологии аналогичной неподвижной. Разница заключается в конструкции силового шва. В подвижн. системе примен. упругий шов. Наиболее широкое распространение получили покрытия с внутренним обжатием, которые могут устр. с напряжением арматуры до бетонирования или после бетонир. и набора прочности бетона.

Возможны различные варианты устр. покр. с созданием напряжения после бнтонирования. а) продольн. б) диагональн. в) по периметру

а

б

в

При устр. покр. из напряженных плит, в частности из стр-бет. плит, на подходах к искусств. сооружению надо обязательно устраивать либо несколько коротких плит со швами расширения, либо швы расширения спец.конструкции (и с легко сжимаемыми прокладками).

а) неподвижная внешнеобжатая

б) подвижная с внешним обжатием

в) подвижная с внтуренним обжатием

45.Строительство струнобетонных покрытий дорог.

-один из способов предварительно напряжения подвижной системы с внутренним обжатием.

Достоинства: в силу благоприятного соотношения между периметром струн (обычно диаметром 2,5-5мм) и относительно малой площадью их поперечного сечения происходит самозаанкеривание струн в бетоне, по конструкции они просты, на них расходуется небольшое количество металла.

Недостатки: невозможность восстановления после усадки бетона ,большое кол-во подземных сетей, которые при аварии вскрываются. При необходимости вскрытия не может быть восстановлено предварительное напряжение.

Для получения продольного натяжения используют струну (проволоку), напрягаемую до бетонирования и опускаемую в поперечных швах после достижения бетоном прочности, необходимой для полного сцепления стали с бетоном.

Укладывается только на прямых участках дорог. Покрытие может устраиваться на разных основаниях : песчаных, укрепленных грунтах. Толщина плит на песчаном основании 14 см, на укреплен вяжущим -12см. Число струн диам 4 мм при толщине плиты 14 см -81, 12 см – 99.

При устройстве струнобетонного покрытия, проволоку из высокопрочной стали (диаметром 5 – 6 мм) предварительно растягивают между анкерами, располагаемыми по концам бетонируемой захватки покрытия, длина которой 500 – 1500 м. Натяжение проволок производят гидродомкратами или гусеничным трактором с соответствующим оборудованием для захвата проволок. После бетонирования покрытия и полного затвердения бетона концы проволок отделяют от анкеров, плиту по длине захватки разрезают на плиты длиной 30 – 50 м. Благодаря сцеплению проволок с бетоном на него передаётся равномерное натяжение – обжатие. Анкеры в зависимости от их конструкции могут быть разобраны для использования на последующих захватках устройства покрытия.

Технологический процесс устройства струнобетонного покрытия включает операции: установка анкеров; установка рельс-форм; уплотнение и планировка основания; устройство бетонного покрытия под швами; расстилка битумированной бумаги, раскладка поперечной арматуры и прокладок швов; раскладка и натяжение продольной струнной арматуры; установка поперечной и продольной арматуры подкладок; бетонирование покрытия; устройство поперечных швов, уход за бетоном розливом эмульсии (при необходимости укрытие покрытия термослоем); разрезка струн в швах и у анкеров; замоноличивание швов; разборка анкеров; бетонирование разрывов покрытия после удаления анкеров.

.

46.Строительство напряженных бетонных покрытий с внешним обжатием.

а )

неподвижная внешнеобжатая

)

неподвижная внешнеобжатая

б) подвижная с внешним обжатием

(ТОЛЬКО а,б)

Систему покрытия а, б называют с внешним обжатием. В этом покрытии арматура в плите полностью отсутствует, что является важным ее преимуществом. Но есть и существенные недостатки: необходимы мощные упоры, в бетоне покрытия возникают значительные напряжения, в течение 2-3х лет в бетоне развиваются деформации ползучести, что приводит к необходимости 1 -2 раза в год восстанавливать потерянную часть предварительного напряжения, строительный период, таким образом, растягивается на 2-3 года, что осложняет организацию строительства покрытий.

Рис б- подвижная система с внешним обжатием, упругие швы которой допускают ограниченные перемещения плиты. В этой системы устранены след отрицательные св-ва первой системы: упоры могут быть менее мощными, в бетоне покрытия напряжения не достигают значений, приближающихся к предельным. Однако конструкция швов сложнее и более трудоемкая.

47.Строительство сборно-монолитных ц/б покрытий.

В этом случае вместо выравнивающего слоя под плитой делается слой из монолитно-бетонной смеси на кот-й устраиваются плиты.

48.Основные способы устройства слоев износа, защитных и шероховатых слоев. Назначение слоев износа, защитных и шероховатых слоев.

При строительстве или реконструкции дорог во многих случаях возникает необходимость строительства слоев износа, защитных и шероховатых слоев, каждый из которых имеет свое основное назначение. Однако во многих случаях их функции совмещаются.

Слои износастроят одновременно с покрытием или укладывают на готовое или заканчивающее срок службы покрытие. После уменьшения толщины покрытия за счет износа на расчетную глубину возобновляют слой износа. Этот слой должен обладать требуемой ровностью и шероховатостью, поэтому его строят из самых прочных, износостойких, слабо шлифующихся, водо- и морозостойких материалов. Толщина слоя износа обычно колеблется от 10 до 35 мм.

Защитные слоитолщиной от 0,5-1,0 мм до 10-15 мм устраивают для защиты покрытия от проникания в него поверхностной влаги, то есть для гидроизоляции покрытия. Защитные слои можно рассматривать одновременно и как слои износа и рассчитывать их толщину на срок службы покрытия. Слои, имеющие назначение защитных и слоев износа, устраивают на всех покрытиях облегченного типа, которые строят преимущественно из щебеночных и гравийных материалов, поскольку после укладки и уплотнения они имеют еще остаточную пористость около 20-25 %.

В зимний период замерзание воды в пустотах покрытия и в порах минерального материала вызывает их преждевременное разрушение. Поэтому после окончания работ по строительству покрытия немедленно укладывают защитный слой.

На переходных покрытиях и основаниях типа щебеночных, гравийных и особенно цементогрунтовых, не обладающих износоустойчивостью, укладывают защитные слои и слои износа с применением органических вяжущих. Такие слои можно считать самостоятельными тонкослойными покрытиями, так как они будут обладать повышенными технико-эксплуатационными показателями (ровностью, износоустойчивостью, водонепроницаемостью) по сравнению с тем основанием или покрытием, на которое он уложен.

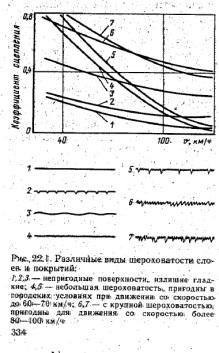

Шероховатые слоиразличной толщины устраивают для создания шероховатой поверхности на тех покрытиях, у которых параметры шероховатости не обеспечивают требуемые сцепные качества. Основное назначение шероховатых слоев состоит в повышении сцепных качеств покрытий. Коэффициент сцепления зависит от степени и вида шероховатости покрытия и скорости движения (рис. 1).

Учитывая условия работы перечисленных слоев, каждый из них должен обладать не только свойствами основного назначения, но в той или иной мере свойствами других слоев. Поэтому обычно функции защитных слоев, слоев износа и шероховатых слоев совмещаются путем соответствующего подбора гранулометрического состава, требований к прочности, износостойкости, морозостойкости и другим свойствам каменных материалов, требований к виду вяжущего, его свойствам, нормам расхода, введением различных добавок, а также выбора технологии работ.

Чаще всего устраивают шероховатые коврики износа, которые одновременно выполняют и функции защитных слоев. При этом к толстым относят слои толщиной более 30-35 мм, к тонким — слои толщиной 20-30 мм, очень тонким — слои толщиной 15-20 мм и супертонким — слои толщиной менее 15 мм.

Слои износа, защитные и шероховатые объединяют общие для них способы производства работ: поверхностная обработка, втапливание щебня и укладка слоя смеси, пасты или мастики.

В зависимости от типа покрытия устраивают одиночную, двойную, а в некоторых случаях тройную обработку, поскольку шероховатая обработка одновременно служит и слоем износа и защитным слоем покрытия. На асфальтобетонных и усовершенствованных облегченных покрытиях устраивают преимущественно одиночную поверхностную обработку, а при ремонте цементобетонных покрытий часто устраивают двойную обработку.

Таблица 1

Методы устройства шероховатой поверхности на покрытиях дорог (ВСН 38-90)

|

Тип шероховатости |

Методы устройства на покрытиях |

|

Асфальтобетонные и другие черные покрытия (при новом строительстве и в период эксплуатации) | |

|

Мелкошипованные (Мшип) |

Устройство верхнего слоя покрытий из а/б типа Б, Бх, Г, Гх, Дхс использованием в смесях щебня и дробленого песка из труднополируемых горных пород или щебня разной прочности; |

|

Поверхностная обработка битумным щебеночным шламом с содержанием до 40 % щебня размером менее 15 мм; | |

|

Втапливание черного щебня в поверхность слоя асфальтобетона типов В, Вх, Дх; | |

|

Устройство слоя износа из песчано-резино-битумных смесей. | |

|

Мелкошероховатые (Мшер) |

Устройство верхнего слоя покрытия из горячего а/б типа А с содержанием в смеси 50-60 % щебня из труднополируемых горных пород размером до 15 мм;Детальное описание тут: купить хну для тату- все подробности на нашем сайте! |

|

Устройство верхнего слоя покрытия из открытых битумоминеральных смесей с содержанием в смеси 55-65 % щебня размером до 15 мм; | |

|

Поверхностная обработка с применением битума, эмульсий и щебня. | |

|

Среднешипованные (Сшип) |

Втапливание черного щебня в поверхность свежеуложенного а/б типа В, Вх, Дх; |

|

Устройство верхнего слоя из открытых битумоминеральных смесей с использованием щебня размером до 20 мм в количестве 55-65 %; | |

|

Поверхностная обработка с применением битума, эмульсий и щебня. | |

|

Среднешероховатые (Сшер) |

Поверхностная обработка с применением битума, эмульсий и щебня; |

|

Поверхностная обработка битумным шламом с использованием щебня размером до 20 мм в количестве не менее 55 %; | |

|

Устройство верхнего слоя из открытых битумоминеральных смесей с использованием щебня размером до 20 мм в количестве 65-85 %; | |

|

Втапливание черного щебня в поверхность слоя асфальтобетона типа В, Вх, Дх. | |

|

Крупношипованные (Кшип) |

Устройство верхнего слоя из открытых битумоминеральных смесей с использованием щебня размером до 25 мм в количестве 65-85 %. |

|

Крупношероховатые (Кшер) |

Поверхностная обработка с применением битума, эмульсии и щебня. |

|

Цементобетонные покрытия (при новом строительстве и в период эксплуатации) | |

|

Мелкошипованные (Мшип) |

При новом строительстве: обработка поверхности свежеуложенного бетона специальными щетками поперек проезжей части; |

|

В период эксплуатации: а) обработка поверхности покрытия высокотемпературным пламенем, кислотой или другими химическими веществами; б) поверхностная обработка с применением эпоксидного вяжущего и дробленого песка из труднополируемых горных пород. | |

|

Мелкошероховатые ( M шер) |

Нарезка бороздок в поверхностном слое покрытия алмазными дисковыми нарезчиками. |

|

Среднешероховатые (Сшер) |

Устройство верхнего слоя из открытых битумоминеральных смесей с использованием щебня размером до 20 мм в количестве 65-85 % или с использованием щебня размером до 25 мм в количестве 55-65 %. |

|

Крупношипованные ( K шип) |

Устройство верхнего слоя из открытых битумоминеральных смесей с использованием щебня размером до 25 мм в количестве 65-85 %. |

|

Крупношероховатые |

Двойная поверхностная обработка с применением резинобитумного вяжущего и черного щебня размером 20-25 мм для нижнего слоя и 15-20 мм для верхнего слоя. |

|

(Кшер) | |

Втапливание щебня в свежеуложенный слой покрытия применяют на дорогах I — III категорий. На дорогах III и IV категорий с покрытиями из асфальтобетона или из смесей битума с минеральными материалами, приготовленными смешением на дороге, шероховатую поверхность устраивают путем укладки верхнего слоя из холодного асфальтобетона с применением щебня и дробленого песка из труднополируемых пород, а также втапливанием щебня в малощебенистые или песчаные смеси. Следует особо подчеркнуть, что устройство шероховатой поверхности покрытия любым способом теряет всякий смысл, если одновременно не укрепить обочины, съезды и переезды из-за грязи, заносимой с них на покрытие колесами автомобилей во время дождей и распутицы. Поэтому одновременно с устройством шероховатой поверхности необходимо укрепить обочины, устроить твердые покрытия на въездах и переездах.

49.Слои износа и защитные слои с применением эмульсионно-минеральных смесей.

Слои износа строят одновременно с покрытием или укладывают на готовое или заканчивающее срок службы покрытие. После уменьшения толщины покрытия за счет износа на расч. Глубину возобновляют слой износа. Этот слой должен обладать требуемой ровностью и шероховатостью, поэтому его строят из самых прочных, износостойких, слабо шлифующихся, водо-и морозостойких материалов. Защитные слои можно рассматривать одновременно и как слои износа и их толщину рассчитывать на срок службы покрытия. Такие слои, имеющие назначение защитных и слоев износа, строят на всех покрытиях облегченного типа. Эти покрыт. Строят преимущественно из щебеночных и гравийных материалов, которые после укладки и уплотнения имеют еще остаточную пористость около 20-25%.В зимний период замерзание воды в пустотах покрытия и в порах минерального материала вызывает их преждеврем. разрушение. Поэтому после окончания работ по строительству покрытия немедленно укладывают защ слой. Этот слой как защ и как слой износа,определяющий срок службы покрытия до его возобновления, имеет достаточную толщину на износ, водонепроницаем и шероховат.

На переходных покрытиях и основаниях типа щебеночных, гравийных и особенно цементогрунтовых, не обладающих износоустойчивостью, укладывают защ слои и слои износа с применением органических вяжущих. Такие слои можно считать самостоятельными тонкослойными покрытиями, так как они будут обладать повышенными технико-эксплуатационными показателями(ровностью,износоустойчивостью,водонепр) по сравнению с тем основанием или покрытием,на кот он уложен. Слои защ и слои износа объединяют общие для них способы производства работ: поверхностная обработка, втапливание щебня и укладка слоя смеси, пасты или мастики.

50.Назначение и виды поверхностных обработок. Технология устройства и уход за поверхн-ой обработкой.

С лои

защ и слои износа объединяют общие для

них способы производства работ:

поверхностная обработка, втапливание

щебня и укладка слоя смеси, пасты или

мастики. Основное назначение пов.обр,

как и всех типов слоёв защ и слоёв

износа,-придать шероховатость

покрытию,чтобы повысить коэф сцепления.Он

зависит от степени и вида шероховатости

покрыт. И скорости движ (см рис).1-гладкая,2-с

отдельными углублениями,3-волнистая

–все они не обеспеч-т требуемой

шероховатости. Для движения со скро до

60-70 допустимы поверхности с малой

шероховатостью-4 и с небольшими выступами

шероховатости-5. Для таких слоёв применяют

МЗ минеральн. материал типа крупн песка

или острогранных высевок размером 3-8 и

5-10 мм. Получаем слои похожи на наждачку.

Поверхности с крупн шерохов-ю 6,7 пригодны

для движ со скор более 80-100. Но в дождливую

погоду на гладких поверхностях аблюд-ся

явление гидропланирования, когда пер

колёса теряют соприкосновен с покрытием

из-за слоя воды. При гидропланировании

при скор свыше 70-100, передн колеса не

имеют сцепления с дор,теряется уплавление

и возможен съезд с дороги.Технология

устройства:по подгот-му основанию

разливают вяжущие, потом рассыпают

тонким слоем минеральн мелкозернистый

материал и катками втапливают его в

слой разлитого вяжущего. Постепеноо

под влиянием солнечной радиации вяжущее

обволакивает весь минеральный

материал.Т.О. заканчивается формирование

слоя, который может служить и тонкослойным

покрытием(1,5-2,5см). Пов-я обраб. Может

быть двойной(3-4 см),тройной(5см),если

указанные операции повторить.Уход

за ней: состоит в наметании сброшенных

щебенок,исправлении сухих мест и

углублений,в добавке вяжущего, а в местах

с излишком вяжущего- в добавке мелк

щебня

лои

защ и слои износа объединяют общие для

них способы производства работ:

поверхностная обработка, втапливание

щебня и укладка слоя смеси, пасты или

мастики. Основное назначение пов.обр,

как и всех типов слоёв защ и слоёв

износа,-придать шероховатость

покрытию,чтобы повысить коэф сцепления.Он

зависит от степени и вида шероховатости

покрыт. И скорости движ (см рис).1-гладкая,2-с

отдельными углублениями,3-волнистая

–все они не обеспеч-т требуемой

шероховатости. Для движения со скро до

60-70 допустимы поверхности с малой

шероховатостью-4 и с небольшими выступами

шероховатости-5. Для таких слоёв применяют

МЗ минеральн. материал типа крупн песка

или острогранных высевок размером 3-8 и

5-10 мм. Получаем слои похожи на наждачку.

Поверхности с крупн шерохов-ю 6,7 пригодны

для движ со скор более 80-100. Но в дождливую

погоду на гладких поверхностях аблюд-ся

явление гидропланирования, когда пер

колёса теряют соприкосновен с покрытием

из-за слоя воды. При гидропланировании

при скор свыше 70-100, передн колеса не

имеют сцепления с дор,теряется уплавление

и возможен съезд с дороги.Технология

устройства:по подгот-му основанию

разливают вяжущие, потом рассыпают

тонким слоем минеральн мелкозернистый

материал и катками втапливают его в

слой разлитого вяжущего. Постепеноо

под влиянием солнечной радиации вяжущее

обволакивает весь минеральный

материал.Т.О. заканчивается формирование

слоя, который может служить и тонкослойным

покрытием(1,5-2,5см). Пов-я обраб. Может

быть двойной(3-4 см),тройной(5см),если

указанные операции повторить.Уход

за ней: состоит в наметании сброшенных

щебенок,исправлении сухих мест и

углублений,в добавке вяжущего, а в местах

с излишком вяжущего- в добавке мелк

щебня

51.Поверхностная обработка с синхронным распределением вяжущего и щебня

Для лучшей связи пов обраб с основан

или покрыт сначала розливают небольш

кол-во вяжущ,т.е. делают подгрунтовку.

После застывания подгрунтовки(лучше

на след день),приступают к осн

раб.Доставленное автогудронатуром

вяжущее для осн слоя розливают полосами.

Чтобы равном. Распределить вяжущ. И

избежать его излишков в отдельных

местах, применяют автоматы ,кот обеспеч-т

постоянство расхода материала на единицу

пов-ти покрытия или основан. Расход

вяжущего Расход вяжущего на 1м2

обрабатываемой пов-ти (л/м2): ![]() ,

гдеQ- расход вяжущ,

протекающего по главному трубопров.,л;В-шир

полосы розлива;v-скорость

движен автогудронатора,м/мин.Во время

розлива вяжущее должно обладать

текущестью,чтобы равномерно распределяться

по поверхности слоя и лучше обволакивать

зерна минерального материала. В целях

повышения удобообрабатываемости и

временносго понижения вязкости мин

вяжущ подогревают. При выходе из

автогудронатова она должна иметь рабоч

темп в зависимости от марки битума

70-170 градС..Вяжущ разливают сразу на всю

длину пр.ч. При необходимости пропуска

движения работы ведут по половинам

пр.ч.Длину участка назнач из расчета,чтобы

объем разливаемого вяжущего за 1 проход=

вместимости его цистерны.в среднем при

шир 7-7,5м захватка 500-800 м.В нач и в конц

уч-ка,когда автогудр набирает скор и

тормозит,может возникнуть неравном-е

распред вяжущ. Поэтому,в нач и в конце

уч-ка на протяж 2-3м покрытие закрывают

толем,плотной бумагой или песком 1-2

см.Потом их убирают.На участках с

уклоном,розлив выполняют в движении на

подъем.Немедленно после розлива рассыпают

мин матер-л(3-5ч) самоходными щебнеукладчиками

и распределителями каменной мелочи.

Автомобиль подходит к полосе разлитого

вяжущего задним ходом,опрокид-ся кузов,

и материал высыпается в бункер

распределителя,из кот он ровным слоем

поступает на разлитое вяжущее.Расход

минерального матер-ла зависит от его

размера и желаемой толщины слоя.Для

одиночн обраб :для мелк щ. 0,5-0,8м3/100м2, а

для крупного 1,2-3,0 м3/100м2. Прикатку

минеральн мат-ла производят за 2-3 прохода

катка с гладкими вальцами массой 5-8 т.

Задача прикатки-прижать щебень к вяжущему

и удержать его на пов-ти основан.

,

гдеQ- расход вяжущ,

протекающего по главному трубопров.,л;В-шир

полосы розлива;v-скорость

движен автогудронатора,м/мин.Во время

розлива вяжущее должно обладать

текущестью,чтобы равномерно распределяться

по поверхности слоя и лучше обволакивать

зерна минерального материала. В целях

повышения удобообрабатываемости и

временносго понижения вязкости мин

вяжущ подогревают. При выходе из

автогудронатова она должна иметь рабоч

темп в зависимости от марки битума

70-170 градС..Вяжущ разливают сразу на всю

длину пр.ч. При необходимости пропуска

движения работы ведут по половинам

пр.ч.Длину участка назнач из расчета,чтобы

объем разливаемого вяжущего за 1 проход=

вместимости его цистерны.в среднем при

шир 7-7,5м захватка 500-800 м.В нач и в конц

уч-ка,когда автогудр набирает скор и

тормозит,может возникнуть неравном-е

распред вяжущ. Поэтому,в нач и в конце

уч-ка на протяж 2-3м покрытие закрывают

толем,плотной бумагой или песком 1-2

см.Потом их убирают.На участках с

уклоном,розлив выполняют в движении на

подъем.Немедленно после розлива рассыпают

мин матер-л(3-5ч) самоходными щебнеукладчиками

и распределителями каменной мелочи.

Автомобиль подходит к полосе разлитого

вяжущего задним ходом,опрокид-ся кузов,

и материал высыпается в бункер

распределителя,из кот он ровным слоем

поступает на разлитое вяжущее.Расход

минерального матер-ла зависит от его

размера и желаемой толщины слоя.Для

одиночн обраб :для мелк щ. 0,5-0,8м3/100м2, а

для крупного 1,2-3,0 м3/100м2. Прикатку

минеральн мат-ла производят за 2-3 прохода

катка с гладкими вальцами массой 5-8 т.

Задача прикатки-прижать щебень к вяжущему

и удержать его на пов-ти основан.

52.устройство шероховатого слоя износа методом втапливания щебня.

Наиб эффективн и экономичн способ создания прочного,шероховатого, износостойкого слоя,особенно на дорогах с движением автомобилей на шинах с шипами зимой. При стр-ве а/б покрытия немедленно после распределен смеси асфальтоукладчиком рассыпают одномерный щебень с последующим уплотнением смести и одновременным втапливанием щебня. При реконструкции, усилении или ремонте покрытий для применения способа втапливания предварительно подготавливают старое покрытие, как для пов-ой обработки. В обоих случаях втапливание щ. наиболее целесообразно в слой из малощебенистых и даже песчаных смесей в районах,где отсутствует щебень высоких марок по прочности. Для втапливания применяют щ. из горных пород 1 и 2 классов прочности одномерный, размерами 10-15,15-20 или 20-25мм. Щебень должен быть из прочных, износостойких малошлифующихся изверженных и метаморфических горных пород или аналогичных им по качеству шлаков. Щеб распред. самоходными распределителями.Для погрузки в бункер распределителя доставляемого авто-самосвалами щебня применяют ковшовые погрузчики. Распределен щеб сначала уплотняют легкими катками двумя-тремя проходами по 1 следу, затем тяжелыми пневмоколесными катками. Срок службы слоя износа составляет свыше 6-10 лет при интенсивном движении. Эти слои отлич-ся большей шероховатостью и большим сроком службы,чем слои с поверхностной обработкой вяжущими.

53.Строительство тонкослойных слоёв износа и защитных слоев из литых эмульсионно-минеральных смесей по способу "Сларри Сил". 1. Технологический процесс устройства слоя износа типа «Сларри Сил» состоит из следующих этапов:

·подготовительные работы (устранение дефектов покрытия);

·калибровка распределительной машины для правильного дозирования исходных материалов;

·закрытие движения по полосе движения, на которой будет устраиваться слой износа;

·загрузка машины необходимыми исходными компонентами;

·приготовление и распределение эмульсионно-минеральной смеси специальной машиной;

·технологический перерыв, составляющий в зависимости от погодных условий 0,5 - 4 ч;

·открытие движения по уложенной полосе с ограничением скорости до 40 км/ч на 1-3 сут.

4.2. Перед укладкой эмульсионно-минеральной смеси должны быть выполнены следующие подготовительные работы:

·все трещины и швы в покрытии дороги должны быть герметизированы с использованием соответствующих ремонтных материалов;

·выполнен ямочный ремонт покрытия;

·при величине зазора под трехметровой рейкой и величинах поперечных уклонов, не соответствующих СНиП 3.06.03-85, покрытие ремонтируется методом холодного фрезерования или устройством выравнивающего слоя из горячей асфальтобетонной смеси;

·покрытие должно быть тщательно очищено от пыли, грязи, масляных пятен;

·на сильно изношенных, со следами значительного шелушения асфальтобетонных покрытиях и на цементобетонных покрытиях должна быть выполнена подгрунтовка поверхности смесью катионной эмульсии и воды в соотношении 1:3 с нормой расхода остаточного битума 0,2 - 0,4 л/м2.

2. При температуре выше +30 °С целесообразно предварительное увлажнение поверхности покрытия водой.

Не допускается производить работы по укладке эмульсионно-минеральной смеси:

-при температуре окружающего воздуха ниже +10 °С;

-в условиях дождя;

-при прогнозе снижения температуры воздуха в месте производства работ до 0 °С в течение ближайших 24 ч после укладки.

3 Комплект машин для устройства слоев износа типа «Сларри Сил» должен включать в себя: смеситель-распределитель, эмульсовоз, фронтальный погрузчик минеральных материалов, поливомоечную машину, оборудованную щеткой.

54.Строительство гравийных покрытий и оснований. 1Щебеночно-гравийно-песчаные смеси оптимального зернового состава приготавливают:

- путем смешения в смесительных установках компонентов смеси в заданном соотношении;

- при разработке песчано-гравийных карьеров;

- при переработке добытой горной массы на дробильно-сортировочных установках;

- путем составления смеси непосредственно на дороге способом перемешивания.

2. При получении смесей в карьерных смесительных установках перемешиваемая смесь должна быть увлажнена до оптимальной влажности, что способствует повышению ее однородности и предупреждает расслоение при укладке.

3. Применение горной массы карьеров допускается при условии соответствия ее физико-механических характеристик и зернового состава требованиям к готовым смесям, изложенным в настоящем Руководстве.

4. Если это условие не выдержано, то смесь может быть переработана на дробильно-сортировочной установке в специальном режиме (установление оптимальных выходных щелей у дробилок и необходимых размеров ячеек сит грохотов).

5. Способ перемешивания на дороге применяют при наличии достаточно ровных, плотных и прочных подстилающих слоев (песчано-щебеночные смеси, гравелистые пески и др.), обеспечивающих перемещение работающих на них машин и механизмов без возникновения остаточных деформаций и без взаимопроникания материалов на границе слоев. Для этих целей рекомендуются однопроходные смесительные машины. При смешении материалов с крупностью зерен до 40 мм допускается применение фрезы, дисковой бороны и автогрейдера.

На подготовленный подстилающий слой равномерно укладывают основную часть смеси, а потом к ней добавляют (так же равномерно) оставшуюся часть. Спланированные материалы при необходимости увлажняют и затем перемешивают. Перемешивание можно считать законченным, если состав смеси будет одинаковым по всей поверхности и толщине слоя.

6. При составлении смесей на дороге способом пропитки на подготовленные подстилающие слои равномерно укладывают крупнозернистую составляющую смеси (например, щебень с размером зерен 40-80 мм) и затем по нему распределяют мелкозернистую составляющую (например, песок). Спланированные материалы подвергают воздействию катков. Смешение происходит в результате заполнения мелкими фракциями верхнего слоя межзернового пространства нижележащей крупнозернистой составляющей под действием их собственного веса (пропитка) и нагрузки от катков (вдавливание).

Процесс пропитки может быть интенсифицирован за счет боронования и взрыхления материалов автогрейдером, а также вибрационной обработкой. Вдавливание материалов обеспечивают виброкатки и статические кулачковые катки за 2-3 прохода по одному следу.

7. Смесь или ее компоненты следует выгружать по оси земляного полотна с учетом коэффициента запаса расхода материала на уплотнение (см. п.3.8 настоящего Руководства).

8 Готовая смесь распределяется профилировщиком или автогрейдером. В последнем случае повышенные требования предъявляются к контролю поперечных уклонов и ровности распределяемого материала.

Окончательную планировку поверхности слоя в этом случае осуществляют автогрейдером с подключенной автоматической системой «Профиль-1» за 2 прохода по одному следу.

9. Для уплотнения основания используют катки на пневматических шинах массой не менее 16 т и давлением воздуха в шинах 0,6-0,8 МПа, прицепные вибрационные массой не менее 6 т, самоходные гладковальцовые (легкие и тяжелые) массой не менее 10 т и комбинированные катки массой более 16 т. Количество проходов катков по одному следу должно быть, не менее: статического типа - 20, комбинированных - 13, вибрационных - 9.

55.Теоретические основы технологии строительства дорожных одежд.Классификация дорожных одежд, покрытий и оснований.

Дор од должна быть достаточно прочной, чтобы в течение длительного срока выдерживать воздействие нагр от авто, износостойкой и обладать способностью сохранять прочностные свойства при возд температур(+ и-). Возникающие в дор од вертикальные и горизонтальн напряжения затухают с глубиной.Это позволило конструировать её из нескольких слоёв,различных по прочности. Покрытие,воспринимающие воздействие колес и природных факторов, должно быть наиболее прочное, износо-термо стойким, ровным и шероховатым для обеспечения безопасного движения авто с расчетной скоростью и наименьшим сопротивлен. движению.Оно должно обеспечивать транспортно-эксплуат. качества во все периоды года при разных температурах,не быть скользким и пылить.Так же покрытие служит для увеличения прочности всей дор од и защиты её от проникновения поверхностной воды. Если один тонкий слой дорогой,его заменяют 2-мя дешевыми. Покрытие необходимо периодич. восстанавливать. При этом на него укладывают тонкий слой, называемый слоем износа. Основание принимает нагр,передаваемую через покрытие и распределяет её по земполотну. Оно придает дор од достаточную прочность, не допуская образования опасных упругих и накапливания остаточных деформаций,которые могут вызывать местные разрушения и неровности покрытия,что приведет к сокращению сроков его службы. .Основание быватет однослойным и многослойным.Для него используют материалы меньшей прочности,т к оно не воспринимает нагр от колес. Когда основание не может полностью удовлетворить всем требованиям,его укладывают на доп слой,который можно устраивать из различных материалов.При недостаточной толщ осн-ия доп слой предназначен для дальнейшего распред нагр-подстилающ слой. В целях недопущения воды из зем полотна в слои дор од дополнит слои основан делают водонепроницаемыми. Для предохранения дор од при морозном пучении зем полотна морозостойкие слои основания должны быть достаточной толщины и из морозостойких материалов.Основания: капиатльные(на 1-4 кат),облегченные(4 кат),переходные(4 и5),низшие(5).

56.Транспортирование

дорожно-строительных материалов,

источники получения и способы доставки

материалов для строительства дорожных

одежд.Предварительное распределение

материала можно производить путем

раскладки или отсыпки в штабель. При

распределении материала по первому

способу требуемую толщ слоя обеспечивает

раскладочная машина. Чтобы работа такой

машины была эффективна, процесс раскладки

должен быть непрерывным. Это обеспечивает

решим работы автосамосвалов, подвозящих

материал, те.е соблюдение равенства

объема материала,подвозимого в единицу

времениV1 и объема

материала,раскладываемого машиной в

ту же единицу времениVp.V1=Kз*Vp- Кз-коэф запаса, обеспечивающий

определенный фронт работ раскладочной

машине.Запас не должен быть больше 20% и

менее 5% общ объема материала.Кз=1,05-1,2.

Объем позвозимого материала зависит

от грузоподъемности автомобиля-самосвала:Vт=nм*Qм *q/y,

гдеn-необх чисто

автосамосвалов в единицу

времени.Q-грузоподъемнось,q-мкоэфиц-т

использования грузоподъемности=0,8-0,9,у-плотность

материала.

57.Определение границ зон

действия карьеров. Производительность

транспортных средств.При строительстве

дор од возникает задача определить

рациональную дальность возки материала

из двух смежных карьеров,для чего находят

границы зон действия этих карьеров.Рассмотрим

пример:2 карьера на расст др от другаL,

и от оси дороги на расстояниях а1 и а2. В

качестве рацилнальной границы зон

действия карьеров №1 и №2 принимают

такую (*) на дороге, в кот совпадают

стоимости вывозки единицы из карьера

№1 и №2.Стоимость перевозки,принимаемая

обычно по ценникам транспортных

расходов,нелинейно зависит от изменения

расстояния,поэтому для опред-я

рациональность границы,надо нарисовать

график.

58.Подготовка земполотна к строительству дорожной одежды.Строительство дополнительных слоёв оснований. 1. При разбивке земляного полотна должны быть вынесены в натуру и закреплены все пикеты и плюсовые точки, вершины углов поворотов, главные и промежуточные точки кривых и установлены дополнительные реперы у высоких (свыше 3 м) насыпей и глубоких (более 3 м) выемок, вблизи искусственных сооружений, через 500 м на пересеченной местности. Разбивочные знаки дублируются за пределами полосы производства работ. 2. Плодородный грунт должен быть снят на установленную проектом толщину со всей поверхности, занимаемой земляным полотном, резервами и другими сооружениями, и сложен в валы вдоль границ дорожной полосы или в штабели в специально отведенных местах.

3. При расчистке дорожной полосы допускается оставлять пни высотой не более 10 см в основании насыпей высотой не менее 1,5 м при устройстве одежд с усовершенствованными облегченными типами покрытий. Отходы расчистки должны быть вывезены до начала земляных работ или захоронены, сожжены в специально отведенных местах. Не допускается оставлять отходы расчистки на границе полосы отвода.

4. Работы по устройству нагорных канав, валов, водосборных колодцев и других сооружений, предназначенных для перехвата и отвода от дорожной полосы ливневых, паводковых и талых вод, необходимо выполнять до начала основных работ по сооружению земляного полотна. Строительство водоотводных сооружений следует выполнять, начиная с пониженных мест рельефа.

5. Работы по устройству дренажей и прокладке различных коммуникаций в основании земляного полотна следует выполнять, как правило, до начала возведения насыпей.

6. Поверхность основания насыпей должна быть полностью освобождена от камней и комьев, диаметр которых превышает 2/3 толщины устраиваемого слоя, а также от посторонних предметов. Поверхность основания должна быть выровнена. Недренирующим грунтам поверхности придается двускатный или односкатный поперечный уклон. Ямы, траншеи, котлованы и другие местные понижения, в которых может застаиваться вода, в процессе выравнивания поверхности засыпаются недренирующим грунтом с его уплотнением.

7. Уплотнение основания насыпей и выемок на требуемую глубину следует выполнять непосредственно перед устройством вышележащих слоев. Если требуемая глубина уплотнения превышает толщину слоя, эффективно уплотняемого имеющимися средствами, излишний слой грунта снимают, перемещают на другую захватку или во временный кавальер и уплотняют нижний слой, затем удаленный грунт возвращают на уплотненный нижний слой основания и уплотняют до требуемой плотности.

8. При уширении существующих насыпей в процессе реконструкции дороги поверхность откосов должна быть разрыхлена, на откосах насыпей высотой более 2 м устроены уступы шириной не менее 2 м. Разработка выемок и возведение насыпей

Устройство дополнительных слоев оснований и прослоек (морозозащитных, дренирующих, изолирующих и капилляропрерывающих)

1. Бетонные смеси с легкими заполнителями следует укладывать на подготовленное земляное полотно. Температура смеси при укладке должна быть не ниже 5°С. Поперечные и продольные швы следует устраивать путем вставки реек или нарезать в свежеуложенном бетоне. Движение построечного транспорта по слою разрешается только после достижения прочности материала не менее 70 % проектной.

2. Теплоизоляционные плиточные материалы (пенопласт и др.) следует укладывать с обеспечением равномерного опирания плит на поверхность земляного полотна.

При двух- и трехъярусном теплоизолирующем слое швы нижележащего ряда плит необходимо перекрывать вышележащими плитами.

Первый над плитами слой дорожной одежды следует отсыпать на толщину не менее 0,25 м в плотном теле способом «от себя».

3. Дренирующие и капилляропрерывающие прослойки из нетканых синтетических материалов и гидроизолирующие прослойки из различных материалов (изол., полиэтиленовая пленка, стабилизированная 2 % канальной сажи, и др.) необходимо устраивать, начиная с низовой (по отношению к направлению стока воды) стороны.

Полотнища материала следует укладывать внахлестку с перекрытием на 0,1 м и закреплять скобами или сшивать.

Гидроизолирующий материал следует укладывать на спланированное грунтовое основание, коэффициент уплотнения которого должен быть не менее 0,95.

Передвижение транспортных средств или строительных машин непосредственно по разложенному материалу не разрешается.

Вышележащие слои следует устраивать путем надвижки материалов или грунтов способом «от себя». Минимальная толщина грунта или материала дорожной одежды, при которой допускается проезд строительных машин, должна составлять в уплотненном состоянии не менее 0,25 м.

4. При использовании изола грунт над и под прослойкой на толщину не менее 10 см не должен иметь зерен крупнее 40 мм, а содержание зерен размером 5-40 мм недолжно выходить за пределы допустимого зернового состава. Изол следует засыпать в день его укладки.