- •Глава 4. ПланироВание

- •4.1. Сущность и функции планирования в управлении

- •4.1.1. Основные понятия. Предмет, метод и задачи планирования

- •4.1.3. Формы координации планов

- •Координация во времени

- •Предметная координация

- •Иерархическая координация

- •4.1.4. Принципы и методы планирования

- •4.1.5. Виды планирования по формам адаптации Характеристика адаптации

- •4.1.6. Фазы планирования а. Этап постановки проблемы а1. Формулирование целей

- •4.1.7. Содержание плана:

- •4.1.8. Структура прикладной системы планирования

- •1.9. Функции и структура плановых служб предприятия

- •4.2. Плановые расчеты и показатели

- •4.2.1. Понятие о плановых нормативах и нормах

- •4.2.2. Классификация и характеристика нормативов и норм

- •4.2.3. Трудовые нормативы, их виды и назначение

- •4.2.4. Материальные нормативы, их виды и применение

- •4.2.5. Методы разработки плановых нормативов и норм

- •4.2.6. Плановые показатели

- •4.3. Стратегическое планирование

- •4.3.1. Выбор стратегии предприятия

- •3.2. Прогнозирование производства конкурентоспособной продукции

- •4.3.3. Планирование развития потенциала предприятия

- •4.3.4. Система планирования и планов на предприятии

- •4.4. Планирование производства и реализации продукции

- •4.4.1. Выбор процесса

- •4.4.2. Планирование товарной, реализуемой, валовой и нормативно-чистой продукции

- •4.4.3. Содержание и порядок разработки производственных программ цехов

- •4.4.4. Технико-экономическое обоснование производственной программы (тэопп)

- •4.4.5. Оценка риска пп

- •4.4.6. Производственная мощность предприятия

- •4.5. Планирование ресурсного обеспечения деятельности предприятий

- •4.5.1. Совокупное планирование

- •Стратегии «погони за спросом»

- •И начальный уровень запасов

- •Появления отрицательных значений

- •Уровня наличных запасов

- •4.5.2. Планирование капитальных вложений

- •4.5.3. Планирование материального обеспечения предприятия

- •4.6. План по труду и заработной плате

- •4.6..1. Классификация и структура кадров на предприятии

- •4.6.2. Расчет баланса рабочего времени

- •7.3. Планирование повышения производительности труда

- •4.6. 4. Планирование численности рабочих

- •1. По трудоемкости работ

- •2. Расчет численности рабочих по нормам обслуживания

- •3. Расчет численности рабочих по рабочим местам

- •4.6. 5. Планирование фонда заработной платы

- •4.7. Планирование издержек производства и цен

- •4.7.1. Планирование себестоимости продукции

- •4.7.2. Составление сметы затрат на производство

- •4.7.3. Планирование рыночных цен на предприятии

- •4.8. Финансовое планирование

- •I. Планирование и контроль (ПиК) издержек и выручки, соответственно калькуляционное планирование и контроль результата (прибыль)

- •4.8.1. Формирование и распределение прибыли на предприятии

- •4.8.2. Составление баланса доходов и расходов

- •4.8.3. Бюджетное планирование

4.5.1. Совокупное планирование

Совокупное планирование– среднесрочное планирование производственных мощностей, охватывает период от 2 до 12 месяцев.

Цель совокупного планирования – создание плана производства, который эффективно использует ресурсы организации для удовлетворения ожидаемого спроса (уровень производительности, уровень занятости и кадровая политика, по поддержанию и изменению уровня запасов, заказам и субподрядам).

Среднесрочное планирование

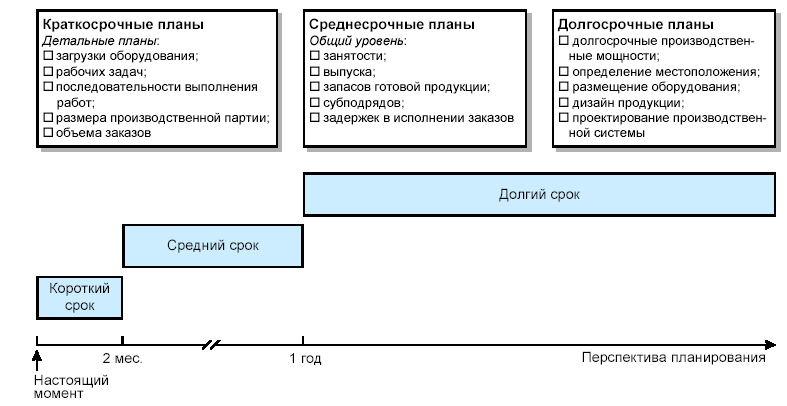

Организация принимает производственные решения на трех уровнях (рис.6.1.):

1. Долгосрочные решения включают: выбор товаров и услуг (т.е. определение вида товаров и услуг, которые компания предлагает потребителям), определение объема и расположения производства, вопросы выбора и размещения оборудования.

2. Среднесрочные решения связано с общим уровнем занятости, объемом выпуска продукции и запасов.

3. Краткосрочные решения – рабочие графики, определение уровня загрузки оборудования, последовательности рабочего процесса и т.п.

Рис. 5.1. Уровни планирования

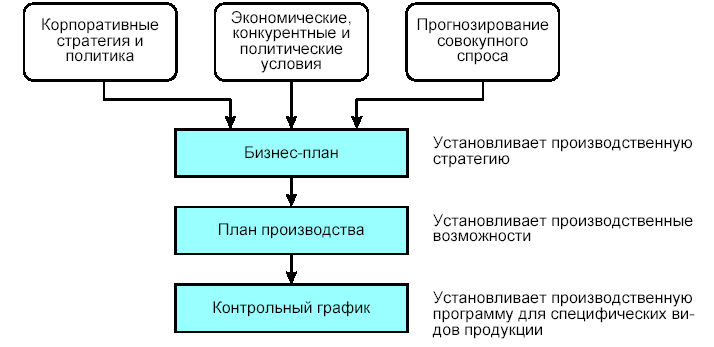

На промышленных предприятиях разрабатывается план производства (для организаций обслуживания – план детальности), который составляет основу для более детального планирования, которое, в конце концов, приводит к контрольному графику (рис. 6.2).

Рис. 5.2. Последовательность планирования

Совокупное планирование начинается с прогноза ожидаемого спроса на среднесрочный период. За этим следует общий план удовлетворения спроса путем определения уровня выпуска, уровня занятости и запасов готовой продукции. Здесь рассматривают несколько альтернативных планов, исследуя каждый из них на осуществимость и стоимость. План производства является конечным результатом совокупного планирования.

Задача совокупного планирования – достижение приблизительного соответствия уровней спроса и предложения на весь планируемый период.

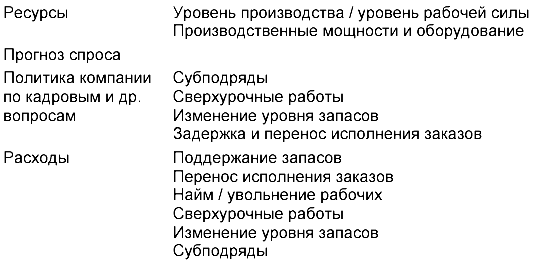

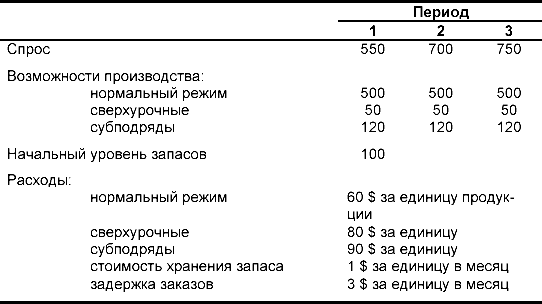

Исходные данные для совокупного планирования представлены в табл. 6.1.

Таблица 5.1. Входные параметры совокупного планирования

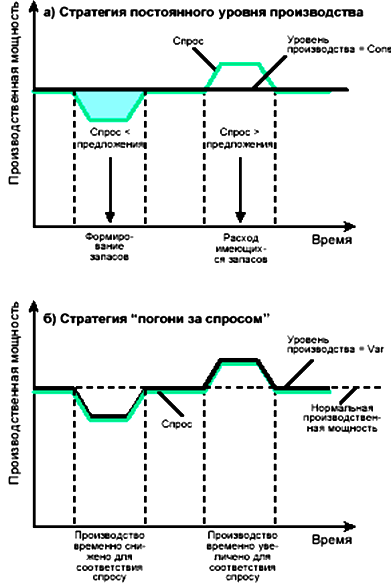

В совокупном планировании используют следующие стратегии (рис. 6.3):

1. Поддержание постоянного уровня рабочей силы.

2. Поддержание стабильного объема выпуска.

3. Выравнивание спроса в различные периоды.

4. Использование комбинации переменных решения.

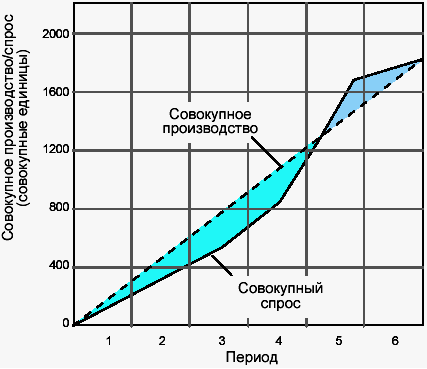

Рис. 5.3. Сравнение стратегии постоянного уровня производства и

Стратегии «погони за спросом»

При совокупном планировании ищут способ сбалансировать спрос и предложение в рамках установленных ограничений с минимальными расходами. Альтернативные варианты решений обычно оцениваются по общей стоимости их осуществления.

Общая процедура совокупного планирования включает следующие этапы:

1. Определить спрос на каждый период.

2. Определить производственные возможности на каждый период (рабочее время, использование сверхурочных работ, возможность субподрядов).

3. Определить политику компании в данной области – например, поддержание стабильного запаса на уровне 5% от спроса, поддержание относительно стабильной численности рабочей силы и т.п.

4. Определить расходы на единицу продукции в случае обычного режима работы, сверхурочных работ, субподрядов, поддержания запасов, резервных заказов, и другие важные статьи расходов.

5. Разработать альтернативные планы и рассчитать стоимость реализации каждого.

6. Если подходящие планы найдены, выбрать из них один, в наибольшей степени отвечающий поставленной цели. В противном случае вернуться к п.5.

Неформальные методы совокупного планирования

Неформальные методы заключаются в создании простых таблиц или графиков, которые позволяют визуально сравнить проектные значения спроса с существующими производственными возможностями. Альтернативы обычно оцениваются с точки зрения их общей стоимости. Основной недостаток таких методов – они не всегда ведут к выбору оптимального совокупного плана.

Очень часто для создания и анализа альтернатив используются графики или схемы последовательного развития. На рис. 6.4 показан совокупный график плана с устойчивым объемом выпуска (наклон штриховой линии показывает уровень производства) и погашением колебаний спроса за счет запасов.

Рис. 6.4. Совокупный график

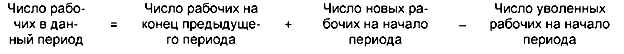

Для определения числа рабочих, уровня запасов и стоимости реализации конкретного плана используют следующие формулы:

1) число рабочих в любой период

2) уровень запасов в конце данного периода

3) средний уровень запасов для определенного периода

(начальный уровень запасов + конечный уровень запасов) / 2

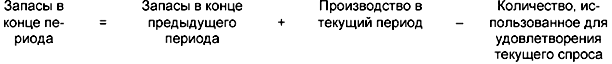

4) соимость реализации конкретного плана на данный период можно определить с помощью суммирования всех соответствующих расходов

![]()

К производственным расходам относятся расходы при нормальном режиме работы, сверхурочных работах и использовании субподряда. Соответствующие издержки рассчитываются следующим образом:

ПРИМЕР 1

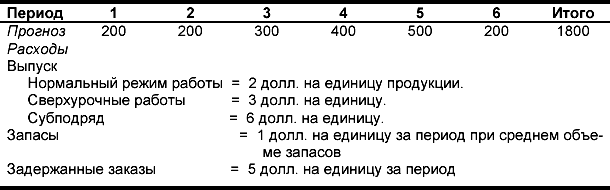

Отдел планирования компании разрабатывает совокупный план на период в шесть месяцев. Сотрудники отдела собрали следующую информацию:

Сотрудники отдела хотят получить оценку плана. План поддерживает стабильный объем выпуска, преимущественно используя запасы для удовлетворения неравномерного спроса, однако допускаются и небольшие задержки исполнения заказов. В первом периоде уровень наличных запасов нулевой. Составьте совокупный план и рассчитайте затраты на его осуществление, используя приведенную выше информацию. Объем выпуска при нормальном режиме работы –300 единиц за период (т.е. 1800 /6= 300). Обратите внимание, что планируемый конечный уровень запасов равен нулю. В производстве занято 15 рабочих.

Решение:

Общий объем выпуска при нормальном режиме работы 1800 единиц равен общему ожидаемому спросу. Конечный уровень запасов равен начальному уровню запасов плюс/минус величина (Выпуск – Прогноз). Если величина в скобках меньше нуля, то уровень запасов в данный период снизится на эту величину. Если появляется нехватка запасов, то образуется задержанный заказ равный величине нехватки запасов – как в периоде 5. Он выполняется за счет избыточного выпуска в период 6.

Затраты были рассчитаны следующим образом.

Затраты на производство при нормальном режиме равны 300 единиц 2 долл. за единицу = 600 долл.

Затраты на хранение равны среднему объему запасов 1 долл. за единицу.

Стоимость задержки заказов составляет 5 долл. на единицу продукции.

Общая сумма расходов для данного плана составила 4700 долл.

Первые два значения каждой колонки заданы. Остальные значения в верхней части таблицы были определены при продвижении вниз по каждой колонке, начиная с первой. Затраты были подсчитаны на основании показателей из верхней части таблицы.

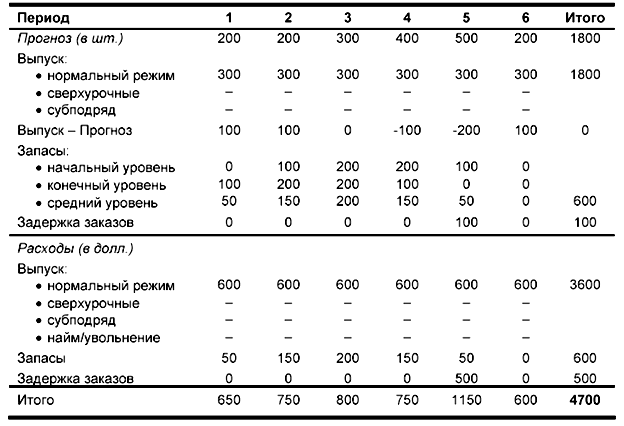

ПРИМЕР 2

После изучения плана, разработанного в предыдущем примере, специалисты решили разработать альтернативный план. Они из работников предприятия собирается уйти на пенсию. Вместо найма нового работника, решили покрыть нехватку рабочей силы за счет сверхурочных работ. Объем выпуска при нормальном режиме работы составляет 280 единиц за период. Максимальное количество единиц, произведенных сверхурочно 40 ед. (3 долл.). Разработайте план и сравните его с предыдущим.

Решение:

Объем сверхурочных работ призван покрыть нехватку 20 единиц за период, т.е. 120 единиц за 6 периодов. Планирование направлено к середине планируемого интервала, поскольку именно тогда ожидается всплеск спроса. Планировать сверхурочные на более ранний период – увеличить затраты на хранение; на более поздний – увеличить издержки задержанных заказов.

Общие затраты данного плана составляют 4640 долл., что на 60 долл. меньше, чем у предыдущего. Стоимость производства при нормальном режиме работы и издержки хранения снизились, но появились затраты на сверхурочные работы. Тем не менее, данный план дает экономию на задержках заказов, что делает его в целом менее дорогостоящим, чем предыдущий.

Математические методы

Линейное программирование

Модели линейного программирования являются методами получения оптимальных решений задач по распределению ограниченных ресурсов с точки зрения минимизации затрат либо максимизации прибыли. Основные ограничения моделей линейного программирования – необходимость линейной зависимости между переменными, невозможность постоянного регулирования объема выпуска и необходимость выбора единственной цели (например, минимизации затрат), вместо использования множественных целей (например, минимизация затрат при стабильном уровне рабочей силы).

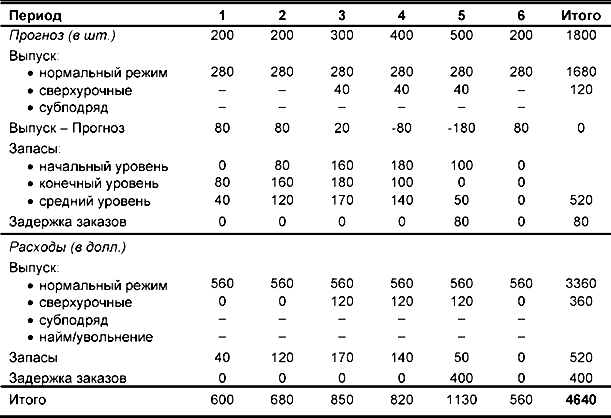

Э.Х. Боуман1 предложил формулировать плановую проблему в виде модели, подобной транспортной модели программирования, как способ создания совокупных планов, балансирующих требования спроса с возможностями производства и минимизирующих затраты. Для использования этого подхода плановики должны оценить объем производства (предложение) при нормальном режиме работы, сверхурочных работах, субподрядах, а также уровень запасов на каждый период и соответствующие затраты на каждый показатель.

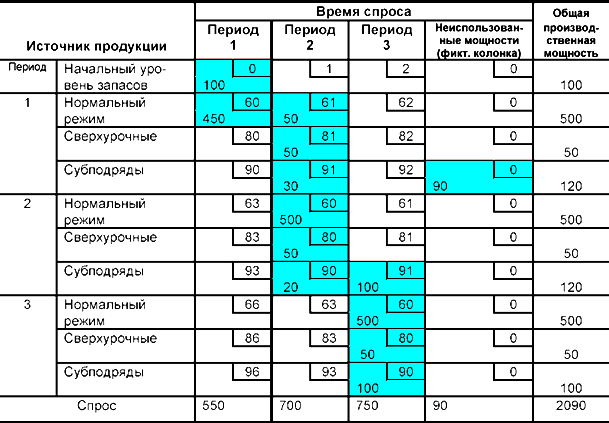

Структура транспортационной таблицы показана в табл. 6.2.

Систематический характер изменения затрат при продвижении по строке слева направо. Стоимость производства при нормальном режиме работы, сверхурочных работах, субподрядах является наименьшей в том случае, когда потребление (поставка, распределение и т.п.) продукции совпадает с периодом выпуска (пересечение столбца периода и строки регулярных производственных расходов). Если продукция может производиться в один период, но переносится на последующие периоды (движение по строке вправо), то добавляются затраты на хранение (h) за каждый период.

Хранение продукции в течение двух периодов добавляет к затратам единицу 2h, – независимо от того, была ли продукция выпущена при нормальном режиме работы, сверхурочно или по субподряду.

В случае переноса заказов на будущие периоды, затраты возрастают при движении по строке справа налево, начинаясь пересечении строки и столбца одного периода (например периода 3). Например, и некоторые товары были произведены в периоде 3 для выполнения задержанных заказов периода 2, то добавляются затраты на перенесение заказа (b). Если товары периода 3 предназначаются для выполнения заказов двух предыдущих периодов, то добавляются издержки 2b.

Таблица 6.2. Транспортационная таблица для совокупного планирования

Обозначения:

r — стоимость производства единицы продукции;

t — стоимость производства единицы при сверхурочных работах;

s — стоимость субподряда на единицу продукции;

h — затраты на хранение единицы в течение определенного периода;

b — стоимость задержки заказов на единицу в течение определенного периода;

n — число периодов в перспективе планирования.

Свободные мощности, как правило, добавляют к стоимости единицы продукции 0, хотя возможно ввести конкретные значения, если это необходимо. Начальным запасам добавляется стоимость 0, если они используются для удовлетворения спроса в периоде 1. Тем не менее, если запасы поддерживаются в последующих периодах, то добавляются затраты хранения (h) на каждый период. Если запасы поддерживаются на протяжении всего планового периода, то добавляется общая стоимость хранения h, умноженная на число периодов n.

Пример 4 иллюстрирует структуру и конечное решение транспортной модели для проблемы совокупного планирования. Если задержка заказов недопустима, показатели затрат в соответствующих ячейках должны быть настолько высоки, чтобы не допустить появления в решении невыполненных заказов.

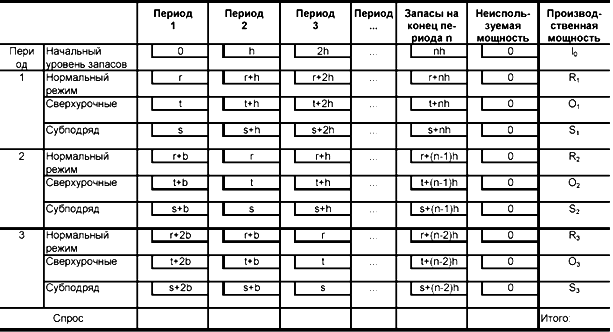

ПРИМЕР 3

Располагая следующей информацией, представьте проблему в виде транспортационной таблицы и решите задачу минимизации затрат на осуществление плана.

Решение:

Транспортационная таблица и решение показаны в табл. 6.3. Входные :

a) затраты на поддержание запасов составляют 1$ на единицу продукции в течение определенного периода (затраты указываются в правом верхнем углу каждой ячейки таблицы). Следовательно, продукция, произведенная в один период и перенесенная в последующий, имеет стоимость хранения, которая является линейной функцией от времени хранения.

б) модели линейного программирования подобного типа требуют равенства предложения (объема производства) и спроса. Для этого в таблицу добавлена фиктивная колонка «Неиспользованные мощности». Так как «не использование» мощностей не требует затрат, то показатели затрат в данных ячейках равны 0$.

в) в данном примере не используются задержанные заказы.

г) показатели (например,100 и 450 в колонке 1) являются объемами выпуска и запасов, которые будут использованы для удовлетворения спроса. Так, спрос на 550 единиц 1 периода будет погашен за счет 450 единиц, изготовленных в нормальном режиме работы, и 100 единиц из запасов.

Таблица 6.3. Транспортационная таблица решения

Чтобы перевести производственный план в значимые показатели производства, необходимо произвести деление совокупного плана. Оно включает разбивку плана на конкретные производственные потребности – чтобы определить потребности в труде (квалификация, объем рабочей силы), материалах и запасах. На данной стадии будет полезно получить некоторые представления о необходимости и сущности разбивки совокупного плана.

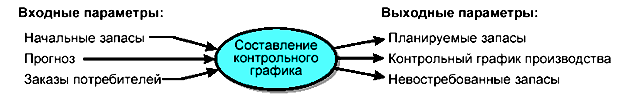

Результатом деления совокупного плана является контрольный график, который показывает объемы и сроки производства конкретного вида конечной продукции на период планирования (обычно это 6 - 8 недель).

По окончании разработки предварительного контрольного графика, осуществляется предварительное планирование производства, чтобы проверить выполнимость предложенного контрольного графика с учетом имеющихся производственных возможностей, и чтобы убедиться в отсутствии явных ограничений по мощности.

Затем контрольный график становится основой для краткосрочного планирования. Контрольный график распространяется на период от нескольких недель до 2 - 3 месяцев.

Концепция деления совокупного плана проиллюстрирована на рис. 5.5. Для наглядного отображения концепции, использовано небольшое допущение: объемы производства совокупной и разделенной продукции равны между собой. В действительности это не всегда так. Следовательно, разбивка совокупного плана может потребовать значительных усилий.

Рис. 5.5. Разбивка совокупного плана

Контрольный график производства (master production schedule–MPS) указывает объемы и сроки планируемого производства, с учетом необходимого объема и сроков поставок, а также уровня наливных запасов и является результатом процесса контрольного планирования, (рис. 5.6).

Рис. 5.6. Процесс составления контрольного графика

Процесс составления контрольного графика использует эту информацию последовательно, период за периодом, для определения планируемого уровня запасов, объемов производства и уровня незакрепленных запасов (свободных для отгрузки товаров).

Информация по незакрепленным запасам позволяет службам сбыта и маркетинга давать реальные обещания заказчикам по срокам выполнения и отгрузки новых заказов. Процесс составления контрольного графика начинается с предварительного расчета планируемого уровня наличных запасов. Это показывает, требуется ли создание дополнительных запасов (т.е. производство).

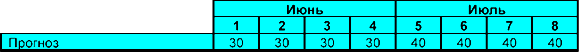

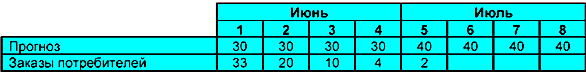

Компания, производящая промышленные насосы, собирается разработать контрольный график производства на июнь и июль. Службы маркетинга и сбыта предсказывают спрос на 120 насосов в июне и 160 насосов в июле. Они были равномерно распределены по четырем неделям каждого месяца: 30 единиц в неделю в июне, и 40 единиц в неделю в июле, как это показано на рис.5.7.

Рис. 5.7. Еженедельные прогнозы потребности в промышленных насосах

Предположим, что наличные средства составляют 64 единицы (это начальный уровень запасов), и что существуют заказы потребителей, которые уже распределены, и которые необходимо выполнить (рис.5.8).

Рис. 5.8. Восьминедельный график показывает прогнозы, заказы потребителей