- •Глава 4. ПланироВание

- •4.1. Сущность и функции планирования в управлении

- •4.1.1. Основные понятия. Предмет, метод и задачи планирования

- •4.1.3. Формы координации планов

- •Координация во времени

- •Предметная координация

- •Иерархическая координация

- •4.1.4. Принципы и методы планирования

- •4.1.5. Виды планирования по формам адаптации Характеристика адаптации

- •4.1.6. Фазы планирования а. Этап постановки проблемы а1. Формулирование целей

- •4.1.7. Содержание плана:

- •4.1.8. Структура прикладной системы планирования

- •1.9. Функции и структура плановых служб предприятия

- •4.2. Плановые расчеты и показатели

- •4.2.1. Понятие о плановых нормативах и нормах

- •4.2.2. Классификация и характеристика нормативов и норм

- •4.2.3. Трудовые нормативы, их виды и назначение

- •4.2.4. Материальные нормативы, их виды и применение

- •4.2.5. Методы разработки плановых нормативов и норм

- •4.2.6. Плановые показатели

- •4.3. Стратегическое планирование

- •4.3.1. Выбор стратегии предприятия

- •3.2. Прогнозирование производства конкурентоспособной продукции

- •4.3.3. Планирование развития потенциала предприятия

- •4.3.4. Система планирования и планов на предприятии

- •4.4. Планирование производства и реализации продукции

- •4.4.1. Выбор процесса

- •4.4.2. Планирование товарной, реализуемой, валовой и нормативно-чистой продукции

- •4.4.3. Содержание и порядок разработки производственных программ цехов

- •4.4.4. Технико-экономическое обоснование производственной программы (тэопп)

- •4.4.5. Оценка риска пп

- •4.4.6. Производственная мощность предприятия

- •4.5. Планирование ресурсного обеспечения деятельности предприятий

- •4.5.1. Совокупное планирование

- •Стратегии «погони за спросом»

- •И начальный уровень запасов

- •Появления отрицательных значений

- •Уровня наличных запасов

- •4.5.2. Планирование капитальных вложений

- •4.5.3. Планирование материального обеспечения предприятия

- •4.6. План по труду и заработной плате

- •4.6..1. Классификация и структура кадров на предприятии

- •4.6.2. Расчет баланса рабочего времени

- •7.3. Планирование повышения производительности труда

- •4.6. 4. Планирование численности рабочих

- •1. По трудоемкости работ

- •2. Расчет численности рабочих по нормам обслуживания

- •3. Расчет численности рабочих по рабочим местам

- •4.6. 5. Планирование фонда заработной платы

- •4.7. Планирование издержек производства и цен

- •4.7.1. Планирование себестоимости продукции

- •4.7.2. Составление сметы затрат на производство

- •4.7.3. Планирование рыночных цен на предприятии

- •4.8. Финансовое планирование

- •I. Планирование и контроль (ПиК) издержек и выручки, соответственно калькуляционное планирование и контроль результата (прибыль)

- •4.8.1. Формирование и распределение прибыли на предприятии

- •4.8.2. Составление баланса доходов и расходов

- •4.8.3. Бюджетное планирование

4.4.6. Производственная мощность предприятия

Термин «мощность» относится к верхнему пределу, нагрузки производственной единицы. Производственной единицей может быть предприятие, отдел, единица оборудования, магазин, или рабочий. Нагрузка может определяться входными или выходными параметрами. Например, машина может перерабатывать 45 кг сырья в час; ее входная мощность составляет 45 кг/час. Другая машина производит 18 отливок в час; ее выходная мощность – 18 отливок/час. Использование входных либо выходных мощностей зависит от выбора, а иногда определяется ситуацией.

Мощность производственной единицы – важная часть информации для планирования: она позволяет менеджеру рассчитать производственные возможности с точки зрения входных или выходных параметров, и на основе этих объемов принимать решения или составлять производственные планы.

Решения по производственным мощностям – самые фундаментальные из всех проектных решений:

1. Потенциал организации удовлетворять будущий спрос на товары и услуги, т.е мощности ограничивают возможный объем выпуска.

2. Баланс спроса и производственных мощностей сводит к минимуму производственные расходы. На практике отличия реального спроса от ожидаемого, либо его колебания (т.е. цикличности) необходимо сбалансировать издержки избыточной и недостаточной мощности.

3. Величина первоначальных затрат, для которых мощность является основным определяющим фактором. Как правило, чем больше мощность производственной единицы, тем выше расходы. Это соотношение не всегда один к одному; крупные производственные единицы обходятся пропорционально дешевле, чем мелкие.

4. Долгосрочное распределение ресурсов и тем, что однажды приняв решение, его будет трудно или невозможно изменить без привлечения крупных дополнительных затрат.

Понятие производственной мощности предприятия.

Существует два понятия мощности:

Производственная

Проектная

Проектная ПМ устанавливается для вновь строящихся предприятий. Она должна предусматривать достаточно высокой мощности предприятия за счет внедрения нового оборудования и улучшение организации труда и управления.

Под производственной мощностью понимается максимально возможный годовой выпуск продукции в номенклатуре и ассортименте, предусматриваемых планом при полном использовании наличного производственного оборудования и площадей с учетом применения прогрессивных технологий, организации производства и труда.

Производственная мощность – рассчитывается для действующего предприятия и определяется и определяется по производительности ведущего цеха или нескольких цехов. Ведущим считается цех, где сосредоточена наибольшая часть основных производственных фондов (ОПФ) или где на изготовление продукции затрачивают наибольшее количество труда.

В машиностроение ведущим являются механические и сборочные цеха. Мощность в ведущем цехе определяется по мощности ведущей группы оборудования.

Единица измерения мощности зависит от типа производства и выпускаемой продукции:

В массовом и крупносерийном производстве ее измеряют в натуральных показателей.

В серийном производстве используют условно-натуральные показатели

В единичном производстве мощность измеряется в нормо-часах или рублях.

Для сопоставления ПМ ведущего цеха с другими подразделениями используют коэффициент сопряженности:

Кс = М2/ М1, (4.28)

где М1 – ПМ ведущего цеха; М2 – мощность сопряженного подразделения.

Если Кс < 1 необходимо разработаны мероприятия, которые повышают производительность сопряженных подразделений.

Результаты расчета ПМ используют для:

Разработки планов производства и реализации продукции;

Определения потребности в оборудовании и разработки планов по его распределению;

Выявления возможностей расширения производства;

Определения внутрипроизводственных резервов;

Выявление узких мест на предприятии;

Планирование кап. вложений для расширения производства.

Расчет производственной мощности проводится в целях согласования планируемого объема выпуска продукции с производственными возможностями предприятия.

В общем виде производственная мощность оборудования ПМ выражается зависимостью

ПМ = Поб · Фд б, (4.27)

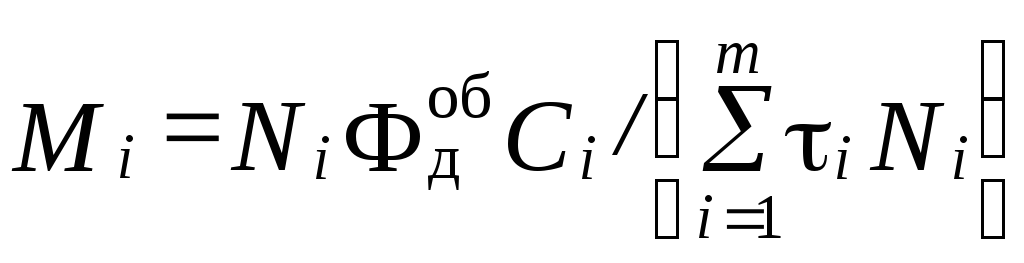

для многономенклатурного производства:

ПМ

= Фд

об

/![]() ,

(4.28)

,

(4.28)

где Поб – производительность оборудования в единицу времени, шт/ч; Фд об – действительный фонд времени работы оборудования в планируемом периоде, ч; τi – трудоемкость деталей, комплектов изделий, изготавливаемом на данном оборудовании нормо-ч/шт; m – номенклатура изготовляемых объектов.

Исходными данными для расчета производственной мощности служит номенклатурно-количественные задания по выпуску продукции, прогрессивные плановые нормы трудоемкости, состав наличного оборудования, производственные площади, методики расчетов по определению производственной мощности.

Различают производственные мощности на начало года – входную, которая определяется по наличию оборудования и действующим нормам труда, и выходную – на конец года, с учетом плана работ по модернизации оборудования, совершенствованию технологии, расширению парка оборудования и другим факторам.

Виды производственной мощности (ПМ)

В зависимости от времени рассчитывают 3 показателя ПМ:

1. Входная ПМ (Мвх), определяется по уровню производства и наличию ОПФ на начало года.

2. Выходная ПМ (Мвых), определяется с учетом ввода и выбытия фондов и запланированного повышения производительности работы оборудования.

3. Среднегодовая ПМ (Мс.г.) вычисляется по следующей формуле:

Мс.г = Мвх + (Мвв∙ Твв) / 12 – (Мвыб∙ Твыб)/ 12,

где Мвв – сумма вновь введенной мощности; Мвыб – сумма выбываемой мощности; Твв – время, в течение которого работает вновь веденная мощность (мес.); Твыб – время, которое выбываемая мощность не дорабатывает до конца года (мес.)

При планировании трудно установить точное время ввода мощности, поэтому Мсг можно рассчитать как сумму мощностей на начало года с учетом 35-50% планируемого прироста или выбития мощности.

Для расчета ПМ предприятие должно иметь следующие данные:

Номенклатуру и количество выпускаемой продукции.

Количество единиц оборудования, учитывается все оборудование, которое есть на предприятии за исключением резервного.

Данные о размере производственных площадей

Нормы производительности оборудования на единицу каждого изделия

Режим работы предприятия (непрерывный или прерывный)

Фонд времени работы оборудования

В расчете ПМ используются 3 вида фонда времени:

1. Календарный Фк – полное время часов работы оборудования в плановом периоде (год). Рассчитывается как произведение количества дней в году на полное число часов в сутках (для непрерывного производства)

Фк = Дгод пол. ∙ 24ч. (4.29)

Номинальный (режимный) фонд времени:

Фн = (Д год – Двых) ∙ nсм ∙ tсм , (4.30)

где Дгод – количество дней в году (365/366); Двых – количество выходных и праздничных дней; nсм – количество смен; tсм – продолжительность смены.

Эффективный (полезный) фонд времени, в течение которого на оборудовании будет производится продукция:

Фпл = [( Дгод – Двых ) ∙ nсм ∙ tсм ] ∙ ( 1 – Tпр), (4.31)

где Tпр - доля планируемых простоев в ремонте и при переналадке оборудования

На машиностроительных заводах простой на ремонт оборудования принимают в размере:

1) при 1смене – 3,5% от длит. смены;

2) при 2-3 сменах – 6% от длит. смены.

Простой на переналадку в серийном производстве зависит от мощности оборудования и величины коэффициента серийности. В среднем на простой планируют:

при 1 смене – 6%;

при 2-3 сменах – 10%.

При однотипном оборудовании мощность по выпуску i-го изделия пропорциональна пропускной способности и определяется по формуле

,

(4.32)

,

(4.32)

где m – количество позиций плана производства продукции; Ni – количество изделий i-го наименования, включенных в расчет мощности.

При разнотипном оборудовании мощность определяется, исходя из обеспечения возможно более полной загрузки ведущей группы оборудования

![]() .

(4.33)

.

(4.33)

Производственная мощность для каждого подразделения определяется по ведущему структурному звену: для участка – по ведущей группе оборудования, для цеха – по ведущему участку, для предприятия – по уровню мощности основного, ведущего цеха.

Ведущее звено характеризуется следующими признаками:

а) значительной частью стоимости данного оборудования в общей стоимости всего оборудования;

б) значительной трудоемкостью обработки в данном звене относительно трудоемкости технологического процесса производства продукции;

в) сложностью и ответственностью выполненных операций (значимость работ);

г) высокой степенью загрузки оборудования (интенсивностью работ).

Производственная мощность цехов зависит от мощности основных групп оборудования.

Расчет ПМ оборудования различных типов

Расчет производственной мощности оборудования в зависимости от типа производства по трем направлениям:

для станков с непрерывным режимом работы;

для оборудования с прерывным режимом работы;

расчет производственной способности площадей.

Для расчета ПМ оборудования с непрерывным режимом работы исходят из нормы времени производства изделия:

Мст = (Фпл ∙ nст ∙ Кн) / Тпл , (4.34)

где Фпл – эффективный (полезный) фонд времени; nст – количество станков в группе (ведущей); Кн – % перевыполнения нормы; Тпл – плановая трудоемкость изделия в нормо-часах (изм. час/1изд.).

Исходя из нормы выработки

Мст = Фпл ∙ nст ∙, (4.35)

где Нв – норма выработки на станок в 1 час (производительность станка) (изм. изд./ час).

Для расчета ПМ оборудования периодичного действия (сушильной камеры, химические агрегаты) используется следующая формула:

Мпер = (N ∙ V ∙ Кгод ∙ Фпл) / Тц , (4.36)

где N – количество изделий в 1м3 агрегата; V – внутренний полезный объем камеры, м3; Кгод – коэффициент выхода годной продукции; Тц – длительность одного цикла (час)

В некоторых случаях в качестве измерителя используют объем продукции в 1м3 в сутки:

Мпер = Lпр ∙ V ∙ Кгод ∙ Фпл , (4.37)

где Lпр – объем продукции в 1 м3 в сутки.

Производственные процессы по сборке или при производстве литья требуют определенных производственных площадей.

1-й способ: Расчет пропускной способности площадей производится по формуле:

Пс = (S ∙ Фпл ) / ( Sуд ∙ Тц ) , (4.38)

где S – производственная площадь, м3; Sуд - площадь, необходимая для изготовления одного изделия.

2-й способ: 2-м способом расчета производственной способности площадей является определение продукции с 1 м2 в сутки (Cсут)

В этом случае формула имеет вид:

Пс = Cсут ∙ S ∙ Фпл, (4.39)

Показатели использования производственной мощности (ПМ)

1) Для общей оценки степени использования производственной мощности осуществляется по коэффициенту использования производственной мощности Ким по формуле

![]() ,

(4.31)

,

(4.31)

и среднему коэффициенту сменности работы оборудования Ксм по формуле

![]() ,

(4.32)

,

(4.32)

или Ксм = (С1 + С2 + С3) / Соб, (4.33)

где С1, С2, С3 – количество станков работающих в 1,2 и 3 смену; Соб – общее количество оборудования в подразделении; С – среднегодовое количество единиц оборудования; Ni– годовой выпуск продукции соответствующего наименования; τi – трудоемкость данного вида работ; m – номенклатура программы производства продукции; Мпл – расчетная (плановая) ПМ.

На машиностроительном заводе Ксм :

- при двух сменах обычно 1,7-1,9;

- при 3-х сменах – 2,5-2,7

2) Оценка и анализ использования оборудования производят с помощью коэффициента экстенсивной нагрузки на оборудования и рассчитывается тремя способами в зависимости от выбранного фонда времени:

Кэкс1 = Ффакт / Фк , (4.34)

Кэкс2 = Ффакт / Фн, (4.35)

Кэкс3 = Ффакт / Фпл, (4.36)

где Ффакт – время фактически отработанное оборудованием; Фк – календарный фонд времени; Фн – нормативный (режимный) фонд времени; Фпл – эффективный (полезный) фонд времени.

3) Для дальнейшей оценки использования производственной мощности принимают показатели, отражающие удельный вес оборудования по следующим направлениям:

а) установленного оборудования по всему наличному составу:

У1 = Ку / Кнал , (4.37)

где Кнал – все оборудование; Ку – установленное оборудование.

б) фактически работающего оборудования по всему наличному составу:

У2 = Кф / Кнал , (4.38)

где Кф – фактически работающие оборудование.

в) фактически работающие по всему установленному оборудованию:

У3 = Кф / Ку (4.39)

5) Для оценки использования оборудования по мощности используют коэффициент интенсивного использования оборудования:

Кинт = Нвфакт / Нвнорм, (4.40)

где Нвфакт – фактическая выработка продукции; Нвнорм – нормативная выработка по паспортным данным.

6). Обобщающим является коэффициент интегрального использования оборудования, который учитывает недостатки использования, как по мощности, так и по производительности:

Кинтегр = Кинт ∙ Кэкс. (4.41)

Использование производственной мощности также осуществляется по среднему коэффициенту загрузки оборудования, по фондоотдаче в рублях и выпуску продукции на 1 руб. основных производственных фондов.

Производственная мощность является важнейшей характеристикой потенциальных возможностей предприятия по выпуску продукции, а показатели использования ее показывают степень использования основных фондов. Поэтому после расчетов делают вывод о выполнении плановых показателей и намечают резервы улучшения использования ПМ, которые делятся на 3 группы:

Экстенсивные резервы:

- увеличение количества установленного и фактически работающего оборудования;

- совершенствование организации ремонта;

- сокращение производственных циклов сборочно-монтажных работ;

- рациональное использование производственных площадей;

- изменение технологии и передача части работ на менее загруженное оборудование.

Интенсивные резервы:

- совершенствование конструкции выпускаемых изделий;

- обновление и модернизация оборудования;

- внедрение научной организации труда.

Повышение образовательного уровня рабочих.

У станочников с низким образовательным уровнем полезное использование станков составляет не более 80%. Дальнейшее образование повышает полезное использование станков на 0,7% за каждый год обучения.

Образование влияет следующим образом на использование оборудования:

- при повышении квалификации от 1 до 3 лет полезное использование оборудования составит 92%;

- при повышении квалификации свыше 15 лет – 98%