- •Химия факультеті магистратура

- •Мұнай мен көмірден алынған дизель отынының сапасын жақсарту

- •Алматы 2011 резюме

- •Нормативтік сілтемелер

- •Глоссарий

- •Белгілеулер мен қысқартулар

- •1 Әдебиеттерге шолу

- •4 Кесте – Жылдың әр түрлі мезгілдерінде фильтрлену температурасына тәуелді

- •1 Индикаторлы диаграмма – Дизельді қозғалтқыштарда отынның жануы

- •2 Индикаторлы диаграмма – Дизель отынының тұтқырлығының температураға тәуелділігі

- •1.2.1 Гидротазалау процесінің термодинамикасы, химизмі және механизмі

- •1.2.2 Көмір және мұнай дистилляттарын гидротазалау және гидрокрекинг процестерінің катализаторлары

- •Көмір дистилляттарын гидротазалау мен гидрокрекингілеу катализаторлары 11-кестеде берілген.

- •2 Эксперименттті жүргізу әдістемелері

- •2.1 Шикізаттың және катализатордың сипаттамалары

- •2.1.1 Экспериментті жүргізу әдістемесі мен құрал-жабдықтары

- •2.2 Алынған өнімдерді анықтаудың физико-химиялық әдістері және құрал-жабдықтары

- •14 Кесте – пост 2Мк аппаратының техникалық көрсеткіштері

- •2.2.2 Дизель отынының лайлану, қату және шекті фильтрлену температураларын анықтау

- •Дизель отынының фракциялық құрамын анықтау

- •2.2.4 Дизель отынының цетан индексін есеп жолымен анықтау.

- •2.2.5 Дизель отынын озондау

- •2.2.6 Газдын тығыздығын пикнометр көмегімен анықтау

- •2.2.7 Йод санын анықтау

- •2.2.8 Электронды микроскопия.

- •2.2.9 Инфрақызыл спектрлік анализ

- •2.2.10 Газды–хроматографиялық талдау

- •2.2.11 Дизель отынының тығыздығын пикнометр көмегімен анықтау

- •2.3 Өлшемдер мен эксперимент қателіктері

- •3 Экспериментттік бөлім және нәтижелерді талқылау

- •3.1 Зерттеу нысаны, гидрлейтін орта және катализатор сипаттамалары

- •Промотирленген Ni-қаңқалы катализаторлар әртүрлi көмiрсутектi шикiзаттарды, күкiрттi мұнайды, қайнау температурасы 1800с және одан жоғары температурадағы фракцияларды гидротазалауда қолданылады [77].

- •3.4 Озондаудың гидрлеу процесіне әсері

- •5 Гистограмма. Тауарлы дизель отындарының күкірт мөлшерінің озондау жағдайына тәуелді өзгеруі

- •Cурет 23 – Көлемдік жылдамдығы 0,5 л/мин озон-ауалы қоспамен және 30 мин уақыт аралығында озондалған пмөз-ң тауарлы дизель фракциясының иқ-спектроскопия әдісімен алынған кескіні

- •Cурет 24 – Көлемдік жылдамдығы 0,125 л/мин озон-ауалы қоспамен және 60 мин уақыт аралығында озондалған «Жанажол» кен орны дизель фракциясының иқ-спектроскопия әдісімен алынған кескіні

- •Қорытынды:

- •Пайдаланылған әдебиеттер:

1.2.2 Көмір және мұнай дистилляттарын гидротазалау және гидрокрекинг процестерінің катализаторлары

Көмiрдi сұйылту арқылы алынған “көмiрлi” мұнайдың табиғи мұнайдан айырмашылығы өзiне тән химиялық құрамы бар, яғни қанықпаған көмiрсутектерден, фенолдар, пиридиндiк негiздер, оттек- және күкiртқұрамды қосылыстардан тұрады. Сондықтан алынған жартылай өнiм уақытқа байланысты тұрақсыз және шайырлы заттар түзуге бейiм.

Автобензин (ГОСТ 2084-71), дизельдi отындар (ГОСТ 305-82), авиациондық керосин ТС-1 мен ракета отындарына (ГОСТ 10227-86 және ГОСТ 16564-71) қойылатын талапқа сәйкес келетiн, сапалы мотор отындарын алу үшiн әртүрлi фракциялық құрамдағы көмiр дистилляттарын мiнденттi түрде гидробайыту керек, яғни гидротазалау, гидрокрекинг, каталитикалық риформинг процестерiн жүргiзу қажет.

Өндірістері алдыңғы қатарлы елдерде (АҚШ, Жапония, Алмания және т.б.) 1993-1995 жж. мотор отындарының құрамында ароматты көмiрсутектер (15-20 масс.%) оның iшiнде бензол 1,0 масс.%, санымен қатар оттек құрамды қосылыстар 1,5-2,0 масс.% дәрежеден аспауына тыйым салынды. Бұл бағыттағы зерттеулер кейiнгi 10-15 жылда ерекше қарқынды жүргiзiлуде. Ресейде бұл бағыттағы жұмыстармен негiзiнен Мәскеу қаласындағы Жанғыш қазбалар институты айналысады [31-39]. Канск-Ачинск бассейiнiнiң Бородин және Березовский кен орындарының қоңыр көмiрлерiнен синтетикалық сұйық өнім (ССӨ) СТ-5 тәжiрибелiк зауытында өңдеу арқылы алынады. Гидротазалау үшiн әртүрлi фракциялық құрамдағы (0С), 55-425; 55-186; 120-230; 180-360; және 350-520; көмiрлi дистилляттар қолданылған. Оның құрамындағы фенол, азотты негiздер, қанықпаған, парафиндi-нафтендi және ароматты көмiрсутектердiң мөлшерi 2,3-тен 7,5-ке дейiн, 2,2-ден 4,3-ке дейiн, 2,0-ден 25,0, 36,0-ден 57,9, 17,2-ден 52,0-ге дейiн өзгерген.Төмен күкiрттi дизельдiк отындарды алудың сызбанұсқасын алу үшiн көмiр дистилляттарының (30-90 мас.%) тетралинмен және “өзiнiң” сутек доноры болып табылатын (қайнау температурасы 300-3300С гидротазаланған фракция, 9% шикiзатпен қайнау температурасы 55-4550С бастапқы кен фракцияның 70%-ның қосындысы) қоспасы қолданылды.

Төменде түрлі қосылыстарды гирлеуде 1 гетероатомға қанша моль сутек жұмсалатыны берілген [40]:

Меркаптандар мен элементарлы күкірт ................... 1

Сульфидтер...............................................................2

Дисульфидтер........................................................ 1,5

Алкилсульфаттар, сульфоксидтер немесе тиофендер......4,0

Қаныққан аминдер............................................1,0

Пирролидин, пиперидин................................... 2,0

Нитрильдер, пирролиндер және т.б....................................3,0

Пиррол, нитропарафиндер...................................4,0

Анилин, пиридин және т.б.........................................5,0

Көмір дистилляттарын гидротазалау мен гидрокрекингілеу катализаторлары 11-кестеде берілген.

11-кесте – Көмір дистилляттарын гидротазалау мен гидрокрекингілеу катализаторлары

|

Катализатор құрамы |

Фракция, оС |

Реактор типі

|

Гидротазалау, гидрокрекинг шарттары |

Тазалану дәрежесі, салмағы % дейін | |||||||||||||

|

0С |

Р, мРа |

C=C |

S- |

O- |

N- | ||||||||||||

|

Ресей | |||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 | |||||||||

|

Тұрақты катал-р Саз:MoS2 = 90:10. Құрғату100оС |

Фенол, о-крезол |

Үздіксіз қондырғы |

350-370 |

2,5 |

5 |

- |

- |

| |||||||||

|

АС-19 (МоО3 - 11,0; СоО – 2,5 % салм.) АС – 19 (10,5 МоО3; 2,6 NiO % салм.). Күкірт мөлшері – 3 % салм. |

300-3500С гидр-н фракция тетралин қоспасында (30:70) |

Ағындық қондырғы, қысқы және жазғы ДЖМ алу |

ГОСТ 305-82 бойынша |

10 |

0,06 |

Ароматты көмірсутектер |

19,6 % |

- | |||||||||

|

Гидротазаланудың сульфирленген кат-ры:Al-Co-Mo (MoO3-13,4%салм.), Al-Ni-Mo(MoO3-14%,NiO4,0), TK–581(«Холдер Топсе» фирмасы,Дания), АС–19(Катализ институты,PFA CO)(MoO310,5%, CoO2,6) AC–24 (MoO3–10,5%, NiO–2,6) НМГ–70(MoO3–44,0, NiO–22,0) HBC-30 (WS2:NiS=1:2) Гидрокрекингінің цеолитті Ni-Mo кат-ры: ГКР–40 (НП БРҒЗИ):(МоО3–16,0,NiO-6,0) ГКР–60 (MoO3–17,1,NiO–5,8). |

Екі температура-лық зонада гидрокрекинг және гидротазалау

|

1 зона: 230-250оС 2 зона: 400оС |

8,0 көлемдік жылдамдық 0,5 сағат, 800 Н2/л шикізат 420 |

98,4 |

98,5 |

100 |

100 | ||||||||||

|

10 Дизель фракциясының шығымы – 45,5%. Ароматикалық көмірсутектер – 19,6% | |||||||||||||||||

|

ВНИИНП және ВНИИ нефтехимде алынған өндірістік Al-Co және Al-Ni-Mo катализаторлары |

55-425 |

Сутек қатысында катализатор қаба-тымен 2 темп-қ зонада гидрогенизациялу |

1 зона: 230-2500С 2 зона: 4000С |

10,0 |

1зона тұ-рақсыз, шек-теулі емес қоспа |

O-, N- және S бар қоспалар-дың деструкциясы, шектік емес және кейбір аромат көмірсулардың гидрленуі | |||||||||||

|

WS2+NiS = 1:2 Амур облысы, Ерковецк |

55-425 |

Айнамалы автоклав |

390-100 |

10,0 |

Бензин:0,003, бензол-0,25 ОС Диз. Жанармай 0,001 Ар.көм-р–19,2 ЦС- 51 | ||||||||||||

|

Гидротазалау: 1. Өнеркәсіп. Al-Ni-Mo (4,0-12,0%) 2. Өнеркәсіп.қтәжіриб. үлгілер ГП-526 (Ni-Mo), НМГ-70 (Ni-Mo), НВС-30 (WS2+NiS) –ең жақсы. Гидрокрекинг. Цеолитті Ni-Mo Кт ГКР-40 және ГКР-60 |

180-360

350-520 |

Стендік ағындық қондырғы. Реактор көлемі 80 мл. Бүтін зерно 10 сағ Кт 4х5 мм 350-520 |

320-4200с 6-10 Көлемдік жылд. – 1 с-1 Шикізат берілуі 800 л Н2/л 4200С 10,0 Wайн.=1,0с-1 800 л |

ИЧ 5,5 |

Жоқ | ||||||||||||

|

Бензин шығымы 12,0% салм.Диз. жанармай 44-46% салм. | |||||||||||||||||

|

Қытай | |||||||||||||||||

|

Гидробайыту: Кт (% салм.): МоОі – 19; NiO – 3,93; P – 3,88. Sүл. = 199,2 м2/2 V саң. = 0,35 мм3 Гидрокрекинг: Кт (% салм.): МоОі –20,36; NiO–6,6; P–1,66. SiO2=11,61;Al2O3 =51,98; Fe2O3=0,01. Sүл.=297 м2/2 V саң.=0,34мм3 |

Орт.дист. фрак-ция, қанықпаған және АрК мөлшері 4,23 ж/е 95, N – 10400 мл-1 d = 0,9714 ЦС = 14,25 |

Ағындық реактор, өнімділігі – 0,12 т/тәул |

390-400

310-370

|

815 Wайын. = 1,0-1,5 с-0 |

Диз. жанармай шығымы 95,6%, мөлшері = 4,0 мл-1 ЦЧ = 38 РН2 = 15,1 РН2 = 15,1 | ||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 | |||||||||

|

Гидрокрекинг: Кт (%салм.) 4,63 NiO – 14,01; MoO3/40SiO2 + 32Al2O3

|

Гидротазалау ортасы. Көмір дист-ры S<10 мл-1 N<3,2 мл-1 |

|

350-390 14,7 Vайн. = 1,5 сағң-1 Н2 = 1600 л/сағ шикізат |

Өнім шығымы:Гп–3,6,С5-180о 78-89;>180о–5,6–18,0 Бензин–Тқ =76-194оС,ОС–74,9;S<0,001% O=53,4 |

N<0, 52 мл-1 | ||||||||||||

|

Жапония | |||||||||||||||||

|

Co-Mo-Al2O3 Ni-Mo-Al2O3 |

«Wandoan» көмірі сұй. өнімдерінің орт.дист. |

Пилоттық қондырғы 1 т/тәул |

350-390 |

2-10 |

Мәлімет жоқ | ||||||||||||

|

Суспензиялған катализатор |

Майлардың орт. фракция қоспасы |

Араластырғышы бар реактор |

400 |

10 |

| ||||||||||||

|

5-20 % Мо, W және 1-10% Co, Ni/Al – саңылау көлемі > 0,6 см3/г (саңылау > A0 – 20-70%). Na+ және Ca+ (0,001-5%) тұздарымен өңдеу, күкірттеу |

Көмірсутек еріткіштегі көмір суспензиясы |

Ағынды реактор |

350-5000С қазан - 30 350-5000С қантар – 30 Н2-500-2000 м3/м3 шикізат, шикізат беру–5 сағ-1 |

Нәтижелері көрсетілмеген | |||||||||||||

|

Стационар кат-ры (% салм.) 3,8 СоО–16,2 МоО3; 3,5 СоО–15,2 МоО3; 3,4NiO-14MoO3/-Al2O3 |

Қайнау темп-сы 2200С жоғ.с/ө |

Ағынды қондырғы |

420 |

10 |

- | ||||||||||||

|

Құрамында Fe бар катализаторды сұйылту; Ni-Mo/Al2O3 – гидрогенизациялау |

Көмір суспензиясы |

Сондай кат-ң тұрақты қабаты |

450 400 |

15 15-20 |

- | ||||||||||||

|

АҚШ | |||||||||||||||||

|

Катализатор құрамы көрсетілмеген |

Еріткіштегі көмір суспензиясы |

Автоклав, Н2 |

а)343-4240 10-20 б) 427-4490 |

С5 – тің қолайлы шығымы алынады | |||||||||||||

|

Өнеркәсіптік катализатор, көмірді тікелей сұйылтудың компьютерлік моделі жасалған |

|

|

350-4000 |

10 |

Na+ - 1,4% салм. Және Ti+3 – 1,57% салм. Тұздардың шөгуі арқ кат-р дезактивациясы | ||||||||||||

|

Англия | |||||||||||||||||

|

Шелл 324 (2,7 Ni–15,9 Mo–3p/Al2O3) Sүл.=152 м2/г, орт.Vсан.=0,38 см3/г КтSүл,саңылау көлемі2 есе кемиді |

«SRC» + 0,2% Na2CO3 проц өнімі |

Автоклав 2 л |

413-4400 -427 |

14 |

- |

86,1-ден 93,2% дейін |

71,6-дан 76,3% дейін |

52,6-68,4 | |||||||||

|

өнеркәсіптік NiO-MoO3, CoOMoO3/Al2O3 |

- |

Микрореакторлы ағынд. қондырғы |

325-4000 |

12 |

Талдану дәрежесі 93% дейін | ||||||||||||

|

Қоныр көмірді сұйылту өнімдерін гидроөндеу катализаторларының 4 партиясы зерт-телген Ni-Mo негізіндегі Кт-1 және 2 Кт-3 (Ni-Mo) Ке-4 (Со-Мо) |

Көмірді сұйыту өнімдері «Bango-an» көмірінің сұйық өнімдері Мұнай газойлін гидроөндеу |

Пилоттық қондырғы

Сондай

Өндірістік реактор |

400

Сондай

-//- |

14,7-14,8

Сондай

-//- |

Қолдану барысында көмірдің минералды бөлігінде немесе органоминералды қосылыстардың құрамында кездесетін металдардың шөгуі есебінен катализаторлардың дезактивациясы жүреді. | ||||||||||||

Оттек құрамды қосылыстарды (фенол, о-крезол) тұрақты (стационарлы) катализаторда: MoS2 =90: 10, 350-370 0C және 2,0-5,0 МПа сутек қысымында гидрлеу 1934 жылы жүргiзiлген [41]. Бұл “тарихи” сiлтеме мұндай типтi каталитикалық реакцияларды химиктердiң қызығушылықпен жүзеге асырғанын көрсетедi. Көмiр дистилляттарын гидрокрекингтеу және гидротазалау бойынша негiзгi зерттеулер кейiнгi 10-15 жылда жүргiзiлген.

Мұнай өнімдеріне қойылатын қатаң талаптарды, оның ішінде ортадистилляттардағы күкірт мөлшері мен ароматты көмірсутектерге қойылатын талаптарды қанағаттандыру үшін аса эффективті катализаторларды іздестіру қажет. Гидротазалаудың катализаторлары ретінде тасымалдағышпен белсеңді компоненттердің тотықтарының (никель, кобальт, молибден және т.б.) қосындысы қолданылады, көбінде белсеңді алюминий тотығын алады. Катализатор құрамындағы тасымалдағыш тек инертті еріткіш рөлін ғана емес, белсеңді фазаларды түзгіш ретінде, сондай-ақ белгілі шикізатты өңдеуге қажетті қолайлы кеуекті құрылымды түзетін құрылымдық промотор ретінде қолданылады.

Гиротазалау үшін VII және VIII топтардың металл (никель, кобальт, молибден, вольфрам) оксидтері негізіндегі катализаторлар қолданылады. Өндірісте алюмокобальтмолибденді (АКМ) және алюмоникельмолибденді (АНМ) катализатор қолданылады. Силикатты негізді алюмоникельмолибденді катализаторға кеуектілікті арттыру үшін кремний диоксидін енгізеді (АНМС) [42].

Алюминий оксиді тасымалдағыш қызметін атқарады. Катализаторларды дұрыс емес цилиндр пішінді етіп шығарады. Қазіргі таңда цеолит негізіндегі катализаторлар қолданылады. АКМ катализаторы күкіртсіздендіру бағытында жоғары белсеңділікке және селективтілікке ие, оған қоса қанықпаған көмірсутектерді гирлеуде айтарлықтай белсеңділік көрсетеді. АНМ катализаторы ароматты және азотты қосылыстарды гирлеуде аса белсеңді.

Отандық және шетел практикасындағы гидротазалауда көп тараған катализаторлар келесі 12-кестеде көрсетілген [43].

Criterion Catalyst (C-448), Haldor Topsoe (TK-554, TK-907, TK-908), AKZO Nobel (KF-752) фирмасының катализаторлары аса жоғары қызуғышылаққа ие. Соңғы кезде Ресейлік «ГО» сериялы Электрогорск мұнай өңдеу зауытының катализаторлары да қызуғышылыққа ие.

Жоғарыда аталған катализаторларға ОАО «Славнефть-Ярославнефтеоргсинтез» компаниясында фүргізілген зерттеулер олардың гирокүкіртсіздендіруші белсеңділігі әр түрлі болатынын көрсетті ( 2 сурет) [44].

12-кесте – Мұнай фракцияларын гидротазалаудың катализаторлары [42]

|

Катали-затор |

Сипаттамасы |

Шикізаты |

Пішіні |

Тасымал-дағыш |

Акт.құраушылары |

|

AKZO Nobel | |||||

|

KF–845 |

Жоғары күкіртсіздендіруші және деазоттаушы белсеңділік |

Бензиннен вакуумды газойльге дейін |

Төртжапырақ |

Al2O3 |

NiMo |

|

KF–752 |

Жоғары күкіртсіздендіруші белсеңділік |

Дизельді отыннан вакуумды газойльге дейін |

Төртжапырақ |

Al2O3 |

CoMo |

|

KF–747 |

Терең гидрокүкіртсіздендіру |

Дизельді отыннанвакуумды газойльге дейін |

Төртжапырақ |

Al2O3 |

CoMo |

|

KF–645 |

Терең гидрокүкіртсіздендіру, деметализация, жеңіл гидрокрекинг |

Бензиннен вакуумды газойльге дейін |

Цилиндр |

Al2O3 |

NiCoMo |

|

«Элетрогорлық мұнай өңдеу институты» | |||||

|

ГО–70 |

Жоғары күкіртсіздендіруші және деазоттаушы белсеңділік |

Бензиннен вакуумды газойлге дейін |

Цилиндр, төртжапырақ |

Al2O3 |

CoMo |

|

ГО–86 |

Жоғары күкіртсіздендіруші белсеңділік |

Ортадистиллятты фракциялар |

Цилиндр |

Al2O3 |

CoMo |

|

ГО–30-7 |

Жоғары күкіртсіздендіруші және деазоттаушы белсеңділік |

Бензиндер |

Цилиндр |

Al2O3 |

NiMo |

|

ГО–38а |

Күкіртсіздендіру және ароматты көмірсутектерді қанықтыру |

Майлы дистилляттар |

Цилиндр |

Al2O3 |

NiMo |

|

КПС16Н |

Жоғары күкіртсіздендіруші белсеңділік |

Дизельді фракциялар |

Цилиндр |

Al2O3 |

NiMo |

|

ДТ005КДТ005Н |

Терең гидрокүкіртсіздендіру |

Дизельді фракциялар |

Цилиндр |

Al2O3 |

CoMo, NiMo |

|

Criterion Catalyst | |||||

|

С–448 |

Төменкүкіртті дизель отынын алу үшін |

Ортадистилляттар, вакуумды газойль |

Пішінделген экструдаттар |

Al2O3 |

CoMo |

|

С–447 |

Терең гидрокүкіртсіздендіру |

Жеңіл және ауыр вакуумды газойль, қалдықтар |

Пішінделген экструдаттар |

Al2O3 |

CoMo |

|

HDS–3 |

Ароматты көмірсутектерді қанықтыру |

Бензиннен вакуумды газойлге дейін |

Пішінделген экструдаттар |

Al2O3 |

NiMo |

|

HDS–22 |

Ароматты көмірсутектерді қанықтыру |

Бензин, каталитикалық крекингтің шикізаты |

Пішінделген экструдаттар |

Al2O3 |

CoMo |

|

C–424 |

Күкіртсіздендіру және деазоттау бел-сеңділігі, ароматты көмірс-ді қанықтыру |

Каталитикалық крекинг шикізатының алдын-ала гидротазаланғаны |

Пішінделген экструдаттар |

Al2O3 |

NiMo |

|

«Жалпыресейлік мұнай өңдеу институты» | |||||

|

ГS–168 |

Күкіртсіздендіруші белсеңділік |

Бензин, дизельді фракция |

Цилиндр |

Al2O3+SiO2 |

NiMo |

|

ГДК–202 |

Жоғары күкіртсіздендіруші белсеңділік |

Ортадистиллятты фракциялар |

Цилиндр |

Al2O3+ цеолит |

NiMo |

|

ГДК–205 |

Жоғары күкіртсіздендіруші белсеңділік |

Ортадистиллятты фракциялар |

Цилиндр |

Al2O3+ цеолит |

NiMo |

|

ГДК–202П |

Жоғары күкіртсіздендіруші белсеңділік |

Ортадистиллятты фракциялар |

Цилиндр |

Al2O3+ цеолит |

CoMo |

|

ГП–534 |

Жоғары күкіртсіздендіруші белсеңділік |

Бензиннен вакуумды газойлге дейін |

Цилиндр |

Al2O3 |

NiMo |

|

Procatalyse | |||||

|

HPC–60 |

Жоғары күкіртсіздендіруші белсеңділік |

Бензиннен вакуумды газойлге дейін |

Клевер жапырағы |

Al2O3 |

- |

|

HR–306C |

Гидрокүкіртсіздендіру, гидродеазоттау |

Бензиннен вакуумды газойлге дейін |

Экструдаттар |

Al2O3 |

- |

|

Haldor Topsoe | |||||

|

TK– 524 |

Терең гидрокүкірт- сіздендіру |

Жеңіл және ауыр вакуумды газойль |

Үшжапырақ |

Al2O3 |

CoMo |

|

TK–907, TK– 908 |

Ароматты көмірсутектерді азайту, төмен күкірттұрақтылық |

Жеңіл және ауыр вакуумды газойль |

Үшжапырақ |

Патент |

Патент |

|

Orient catalysts Co. Ltd | |||||

|

HOP–412 |

Жоғары күкіртсіздендіруші және деазоттаушы белсеңділік |

Бензиннен вакуумды газойлге дейін |

Пішінделген экструдаттар |

Al2O3 |

NiMo |

|

HOP–463 |

Жоғары күкіртсіздендіруші және деазоттаушы белсеңділік |

Бензиннен вакуумды газойлге дейін |

Пішінделген экструдаттар |

Al2O3 |

CoMo |

Cурет 2 – ГО-70, С-448, KF-752 и ТК-554 катализаторларының гирокүкіртсіздендіруші белсеңділігі (қысым 3 МПа, көлемдік жылдамдығы 4 сағ-1, шикізаттағы күкірт мөлшері 1,3% масс.)

Зерттеулер 340, 360 және 380С температураларда және 3 пен 4 сағ-1 көлемдік жылдамдықтарда жасалған. 360 пен 380С температураларда және 3 сағ-1 көлемдік жылдамдықта барлық катализаторлар күкірт мөлшері 0,05% масс. аз болатын дизель отынын алды, алайда көлемдік жылдамдықты 4 сағ-1- ге дейін көтергенде және температураны 340С-ге төмендеткенде катализаторлар белсеңділігі арасындағы өзгешелік күрт өзерді [44].

Деароматизация процесінде құрамында крекирлеуші белсеңділікті арттыратын промотор қоспалары бар катализаторлар және жоғары концентрациядағы гидрлеу металдарының оксидтері аса эффективті болып табылады. Дизель отынын деароматтау катализаторлары зертханалық және жартылай өндірістік жағдайларында зерттелген. Шикізат ретінде құрамында 1,7% масс. күкірт және 36% масс. ароматты көмірсутектері бар тураайдалған дизель отыны алынды. Зерттеу нәтижесі 13-кестеде берілген [45].

13 кесте – Каталитикалық жүйелерді деароматтау нәтижелері

|

Каталитика-лық жүйе |

Деароматтау режимі |

Деароматталу, % | ||

|

P,МПа |

Тепм. |

Шикізат берудің көлемдік υ,сағ-1 | ||

|

NiMo |

8-12 |

қалыпты |

0,5-1,5 |

30-50 |

|

NiMo+NiW |

8-12 |

қалыпты |

1-2 |

30-50 |

|

NiW +NiW |

4-6 |

қалыпты |

0,25-0,5 |

30-50 |

|

NiW+Pt/Al2O3 |

4-6 |

Төмен |

0,1 |

65-80 |

|

NiMo+ССК |

4-6 |

қалыпты |

0,5-1,5 |

65-80 |

NiW+Pt/Al2O3 каталитикалық жүйесі практикалық тұрғыдан ең қолайлы. Қолайлы жағдайда жоғары деароматтауды көрсетеді, алайда бұл жүйенің кемшілігі – оның шикізат құрамындағы күкіртке аса сезімталдығы, яғни ол 1-3 ppm-ден аспауы тиіс. Haldor Topsoe фирмасында қымбат металл негізінде шикізаттағы күкірт 500 ppmге дейін болғанда да жарамды катализатор алынды, қолайлы жағдайда жоғары деароматтау конверсиясын бере алады [40].

ССК катализаторының негізінде деароматтау үшін 2 катализатор жасалды: аморфты тасымалдағыштағы ТК-907 және цеолиттегі ТК-908. Алғашқысын шикізат құрамындағы күкірт 10ppm.ге дейін болғанда, ал екіншісін 500ppmге дейін болғанда қолданған қолайлы. Процесс қалыпты температура мен 4,6 МПа-5 МПа қысымда ТК-907 және ТК-908 катализаторында орындалған. Екі жағдайда да ароматты көмірсутектердің мөлшері 5%-дан асқан жоқ, оның бастапқы шикізаттағы мөлшері 20-22% болған еді [46].

Дизель отынының сапасына озонның әсері

2001 жылы Uni Pure компаниясы өзінің тотығу реакцияларына негізделген күкіртсіздендіру процесіндегі ASR (Advanced Sulfur Removal) жаңалығын жариялады. Берілген технология бойынша құрамында күкірт мөлшері 300-ден 3000 ррm болатын бензиндер мен дизель отындары ультраазкүкіртті өнім түріне айналады. Оған қоса, ASR майлағыш қоспаларды күкіртсіздендіруде де қолданылады [47].

ASR процесі кезінде құрамында 3000 ррm күкірті бар көмірсутектер күкірт мөлшері 5 ррm болатын өнім түріне айналады. Реакциялар жұмсақ жағдайларда жүргізіледі: температурасы шамамен 100°С, қысым 0,3 МПа. Процесс кезінде күкіртті қосылыстар (азотқұрамды) қысқа уақытта (шамамен 5 мин.) көміртекті бөлікке әсер етпей 100% тотығады. Түзілген тотығу өнімдері экстракция көмегімен жойылады. 500 ррm дизель отынының сульфондармен экстракцияланатын көмірсутектер мөлшері алынған шикізаттың 0,3%-ын құрайды. Тотығу сатысынан кейін қалған күкірт мөлшерін экстракция мен адсорбция сатылары арқылы анықтайды. ASR әдісінде азотқұрамды қосылыстар тотығады және жойылады, бұл осы әдістің гидротазалау, риформинг, каталитикалық крекинг сатыларынан артықшылығы болып табылады, себебі азот бұл процес үшін у болып табылады.

Технологиялық схемада тотығу реакторы мен өнімдерді ары қарай бөлу үшін сепаратор мен экстракциялық қондырғы бейнеленген (3 сурет). Реакторға 100°С температурада дизель отыны және сутектің қос тотығы мен судан тұратын құмырсқа қышқылынан құралған тотықтырғыш сұйықтық құйылады. Тотықтырғыш ерітінді күкірт концетрациясы 500 ррm болған жағдайда көмірсутекті отынның 1/10 бөлігін құрайды. Қышқыл әсерінен шамамен тотыққан күкіртті қосылыстардың жартысы көмірсутекті бөліктен сепараторда айырылып, одан соң қайта өңдеуге жіберіледі: сульфондар мен су айырылады және рецикл үшін қышқыл регенерацияланады. Тотыққан дизель отыны жуылып, кептіріліп, кейін алюминий құрамды адсорбент үстімен қалған сульфондардан айырылу үшін өткізіледі. Процесс соңында дизель отынында, әдетте, 5 ррm күкірт болады. Технологиялық сызбада циклді жұмыс жасайтын 2 адсорбциялық бағаналар көрсетілген, олардың біреуі жұмыс жасаған кезде, екіншісі метанолмен регенерацияланады. Метанол+сульфон экстракты ректификацияланады, нәтижесінде метанолдың сульфондардан айырылуы жүзеге асады. Соңғылары құмырсқа қышқылынан шыққан сульфондармен бірігіп, қосалқы өнімдер түзеді [47]:

Cурет 3 – ASR процесінің сызбанұсқасы

Озон – күшті тотықтырғыш. Осыған байланысты озон физикалық және химиялық зерттеулерде, химиялық технологияда, биология мен медицинада, ауылшаруашылықта, микроэлектроникада және т.б салаларда кеңінен қолданылады. Озон барлық органикалық қосылыстармен электрофильді қосылу реакциясы арқылы немесе радикал-тізбекті тотығу реакциясы арқылы әрекеттесе алады [48].

Тізбек пайда болуының негізгі реакциясына сәйкес көмірсутектердің төментемпературалы сұйықфазалы тотығуы келесідей болады :

R H

+ 02

R'

+ H00'

H

+ 02

R'

+ H00'

Тізбек пайда болуының басқа реакциялары да болуы мүмкін:

2 RН

+ 02

2R'

+ Н202

RН

+ 02

2R'

+ Н202

R H+

202

R''Н

+ 2НОО',

H+

202

R''Н

+ 2НОО',

мұндағы R" - RСН = СН2

1950 жылдан бастап озонның полициклді ароматты көмірсутектермен (нафталин, фенантрен, антрацен) реакциясы нәтижесінде озондау өнімдері, олардың түзілу механизмі, кинетикалық ерекшіліктеріне деген қызуғышылық пайда болды [49].

Ф енантрендіалғаш

рет

1905 жылы Гарриес пен Вайс хлороформ

ортасында озондады. Зерттеушілер

фенантрен олефин

мен нафталин

секілді

[50]

озонмен диозонид түзеді деп қате

пайымдады: қос байланыс бойынша озон

қосылуының біріншілік өнімі молозонид,

ол тұрақсыз болғандықтан биполярлы

қосылыс пен альдегидке ыдырайды [51]. Бұл

аралық қосылыстар Криг схемасы бойынша

басқа ретпен қалыпты озонид түзе өзара

қайта қосылады:

енантрендіалғаш

рет

1905 жылы Гарриес пен Вайс хлороформ

ортасында озондады. Зерттеушілер

фенантрен олефин

мен нафталин

секілді

[50]

озонмен диозонид түзеді деп қате

пайымдады: қос байланыс бойынша озон

қосылуының біріншілік өнімі молозонид,

ол тұрақсыз болғандықтан биполярлы

қосылыс пен альдегидке ыдырайды [51]. Бұл

аралық қосылыстар Криг схемасы бойынша

басқа ретпен қалыпты озонид түзе өзара

қайта қосылады:

c c O O

+O3 O3 C+ OO- + O C C C

c c O

Олефиндерде озонның С=С байланыс бойынша қосылуының озонид түзу константасы ~ 105л/моль-с. Озонид термолизі соңғы өнімдерін береді. Гексен-1 үшін оларға жататындар (100°С қыздырғанда): формальдегид, құмырсқа қышқылы, валериан альдегиді, валериан қышқылы. Одан басқа, аз мөлшерде сутек, көміртек оксидтері және С1 - С5 алкандары түзіледі [51].

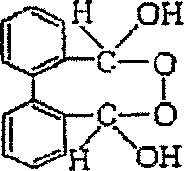

1982 жылы Бейли өзінің зерттеулерінде [49] еримейтін қалдық спектрінде фенантреннің олигомерлі озонидінің құрылымын ұсынды:

Н

Н

О3

О С О

О3

О С О

О О-

О О-

О

С О

О

С О

+

+

1

2 3 Н

Н сн3он

1

2 3 Н

Н сн3он

7

Одан басқа, шығымы 34-54% дифенальдегид тотықсызданады немесе фенантреннің полимерлі озинидінің гидролизін береді.

Антраценді озондауға қаысты мәліметтер 1907 жылға жатады, алайда тек 1949 жылы озондау өнімдері анықталды, олардың ішінде антрахинон шықты (20). Бүгінгі таңда озон мен антрацен әрекеттесіунің негізгі өнімі антрахинон екендігі күмән тудырмайды, эксперимент жағдайларына байланысты оның көлемі 20-80% аралығында болады [59]. Антрахинон шығымы еріткіш табиғатына тәуелді, сірке қышқылында және ССl4 ерітіндісінде өседі. Барлық жағдайда бір молекула антрахинон шығымына үш молекула озон келеді.

Көп мөлшерде болатын екінші бір өнім фталь қышқылы (18-67%):

Жүйеде антрагидрохинон (18) мен семихинон (19) табылды, олар ауадағы оттекпен және озонмен оңай тотығады. 4,3-нафталиндикарбон қышқылының шығымы аз (6-8%), ол озонның ароматикалық сақинаның С=С-байланысына қосылуының нәтижесі болып табылады. Бейли протолиттік және бейпротолиттік еріткіштер үшін реакциялардың бірнеше сызбасын ұсынды, оларда алғашқы озонмен атқылау көміртек атомына бағытталады (9 және 10) [60]:

Б ұл

күрделі көпсатылы сызбада көп сатылар

сұрақ тудырады. Мысалы, озон мен фенол

әрекеттесуін зерттегенде фенолдар

радикалды механизм бойынша окси-топтан

сутекті айыру арқылы әрекеттеседі [61]:

ұл

күрделі көпсатылы сызбада көп сатылар

сұрақ тудырады. Мысалы, озон мен фенол

әрекеттесуін зерттегенде фенолдар

радикалды механизм бойынша окси-топтан

сутекті айыру арқылы әрекеттеседі [61]:

О+

+ О3 =

Окси топта сутектің метильді топқа ауысуы (анизол) реакция жылдамдығының бірнеше ретке азаюына алып келеді. Сондықтан (13) және (18) түзілу реакциялары Бейли сызбасынан өзгеше өтуі мүмкін. Озонмен әрескеттесу (10) босрадикалды механизмен жүруі де мүмкін:

Антрацен оттекпен оңай тотығып, антрахинонның жоғары шығымын беретіні белгілі. Бұл реакция антрахинонды өндіріс жағдайында алу жолы болып табылады [62]. Бұл типті процестер поликарбонаттар мен алкилароматты қосылыстарды озонмен тотықтырғанда байқалады [63].

Осылайша, ароматты көмірсутектермен озон реакциясын зерттегенде озонның ароматтық ядроның С=С-байланысына қосылуының екі типі анықталды. Бірінші жағдайда, озонның үш молекуласы да сақталады және озонидтер түзіледі, олар олефиндердің озонидтеріне ұқсас болады. Екінші жағдайда, жаңа қосылыста үш атом оттектің біреуі ғана сақталады. Бұл қосылудың түрі С=С-байланысына қосылатын атомдардың біреуінің белгілі бір себептермен реакциялық қабілетінің басқаларынан төмен болуымен сипатталады. Қосылу реакциясымен қатар, ароматты көмірсутектерде сутектің үзілу реакциясы жүреді. Бұл реакция басқа да қосылыстарға - парафинді көмірсутектерге, фенолдарға және т.б. қосылыстарға тән [52].

Полициклді ароматты көмірсутектер озонмен олефиндерге қарағанда баяу, ал бензолға қарағанда жылдамырақ әрекеттеседі. 233-253 К температура аралығында озонның полициклді ароматты қосылыстармен әрекеттесуі бимолекулярлы заңға бағынады [64]. Озонның полициклді ароматты қосылыстармен реакциясының кинетикасы мен механизмін зерттеу барысында, көмір мен мұнай өңдеу өнімдерінің құрамында болатын ароматты көмірсутектер базасында бірқатар синтездердің пайда болуына әкелді.

Бұл синтездердің қатарына фенантреннен дифен қышқылын алу жатады [60, 65-67]. Дифен қышқылы пластификаторлар мен қабық, талшық түзетін материалдар жасауда қолданылатын жартылай өнім болып табылады. Нафталиннен фталь диальдегиді мен [68] фталь қышқылын алу жолдары табылды [69]. Фталь қышқылы мен оның ангидридтері органикалық синтезде кеңінен қолданылады, ол лактар, пластификаторлар, бояулар мен полимерлі композицияларды алуда қолданылады.

Гетарендерге келсек (тиофен, пиррол, фуран), олардың озонмен әрекеттесуінің біріншілік өнімдері құрамындағы белсеңді оттек саны бойынша диозонидке сәйкес келетін пероксидті қосылыстар болып табылады (иодометрлік анализ бойынша [70]).

Осылайша, 2,5-дитиофенге сутектің қос тотығымен немесе пербензой қышқылымен әсер еткенде диенді қасиет көрсететін сульфондарға айналады. Кей кезде осы жағдайлар кезінде аз мөлшерде сульфидтер түзіледі. Мока жұмысында көрсетілгендей [71] бос α-жағдайдағы тиофен туындыларын тотықтырғанда сульфондар мен сульфоксидтер бөлінбеді, себебі олар Дильс-Альдер реакциясы бойынша конденсацияға ұшырайды.

Сульфондар мен сульфоксидтер озонның тікелей гетероатомға әсерінен гөрі, екіншілік реакциялардан түзіледі. Тиофенді S-тотықтыру пероксидті қосылыстар тиофен озонолизінің біріншілік өнімдері — озонидтер әсерінен жүзеге асырылады:

Гетарендердің озонмен реакциялық қабілеті келесі қатарда өседі:

тиофен < фуран < пиррол.