- •Пневмопривод

- •Оглавление

- •Общие сведения

- •1. Общие методические указания

- •2. Разработка принципиальной схемы привода

- •3. Силовой расчет привода

- •3.1. Расчет скоростей и ускорений поршня

- •3.2. Расчет мощности привода

- •3.3. Расчет конструктивных параметров

- •4. Расчет пневмосистемы

- •4.1. Расчет расхода воздуха

- •4.2. Расчет диаметров условного прохода

- •4.3. Определение потерь давления в пневмолиниях

- •5. Расчет времени срабатывания

- •6. Принцип построения математической модели

- •6.1. Динамика пневмопривода

- •1 9 11 10 122 Ц12 ц32 ц42 2 8 5 6 4 3 7 ц22 ц12

- •6.2. Алгоритм расчета математической модели манипулятора

- •7. Оформление пояснительной записки

- •8. Пример проектировочного расчета пневмопривода

- •8.1. Пример силового расчета

- •8.2. Пример расчета пневмосистемы

- •8.3. Пример расчета времени срабатывания привода

- •9. Оформление графической части проекта

- •9.1. Сборочный чертеж цилиндра

- •9.2. Чертеж пневматической принципиальной схемы

- •9.3. Рабочий чертеж детали

- •9.2. Чертеж общего вида

- •10. Индивидуальные задания

- •Перемещения деталей

- •1,5 А 1,0

- •Исходные данные

- •Библиографический список

- •Библиографические ссылки

- •Приложения

- •Виды и характеристики клапанов п3.1. Клапан с прямым электромагнитным управлением

- •Технические характеристики

- •П3.2. Клапан высокого давления с электропневматическим управлением

- •Технические характеристики

- •П3.3. Пневмораспределитель высокого давления с электропневматическим управлением

- •Технические характеристики

- •П3.4. Обратный клапан

- •Технические характеристики

- •П3.5. Клапан быстрого выхлопа

- •Технические характеристики

- •П3.6. Клапан плавного регулирования скорости

- •Технические характеристики

- •Присоединительные параметры клапанов плавного регулирования скорости

- •П3.8. Клапан быстрого выхлопа с пневмодросселем

- •Технические характеристики

- •П3.9. Управляемый обратный клапан

- •Технические характеристики

- •Виды и характеристики пневмодросселей п4.1. Пневмодроссель с обратным клапаном

- •Технические характеристики

- •П4.2. Пневмодроссель с управляемым обратным клапаном (пневмозамком)

- •Технические характеристики

- •С электропневматическим возвратом

- •Технические характеристики

- •П5.2. Пневмораспределители 4-х линейные 2-х позиционные в63-11а, в74-21а, в79-11а

- •Технические характеристики

- •Технические характеристики

- •П5.4. Пневмораспределитель с прямым электромагнитным управлением

- •Технические характеристики

- •П5.5. Пневмораспределитель с присоединительной поверхностью по стандарту namur

- •Технические характеристики

- •Виды и характеристики подготовительной аппаратуры п6.1. Фильтр

- •Технические характеристики

- •П6.2. Фильтр-регулятор-маслораспылитель

- •Технические характеристики

- •П6.3. Маслораспылитель

- •Технические характеристики

- •П6.4. Регулятор давления со встроенным манометром

- •Технические характеристики

- •Уплотнения п7.1. Кольца уплотнительные

- •Основные размеры резиновых колец

- •П7.2. Манжеты пневматические

- •Основные размеры манжет пневматических 1 типа (гост 6678–72)

- •П10.2. Образец оформления спецификации к сборочному чертежу

- •Образцы оформления рабочих чертежей деталей

- •Пневмопривод

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий», 31.

8. Пример проектировочного расчета пневмопривода

Рассмотрим методику выполнения проектировочного расчета на примере пневмопривода устройства перемещения деталей. В качестве двигателя использован пневмоцилиндр двустороннего действия с односторонним штоком с технологической нагрузкой (Н) 1,5 кН, средней скоростью перемещения поршня (Vср) 0,5 м/с, ходом поршня (S) 0,2 м и приведенной массой (m) к поршню, равной 1 кг (прил. 9).

8.1. Пример силового расчета

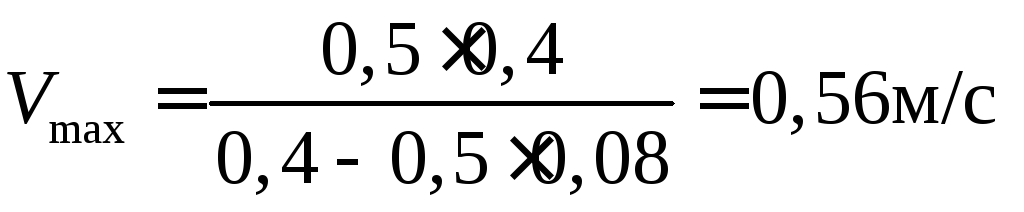

Определяем максимальную скорость поршня Vmaxпо формуле (3.3) и полное время движения поршняtппо формуле (3.1), время разгонаtpпо формуле (3.2):

;

;

![]() = 0,2 · 0,4 = 0,08 с;

= 0,2 · 0,4 = 0,08 с;

.

.

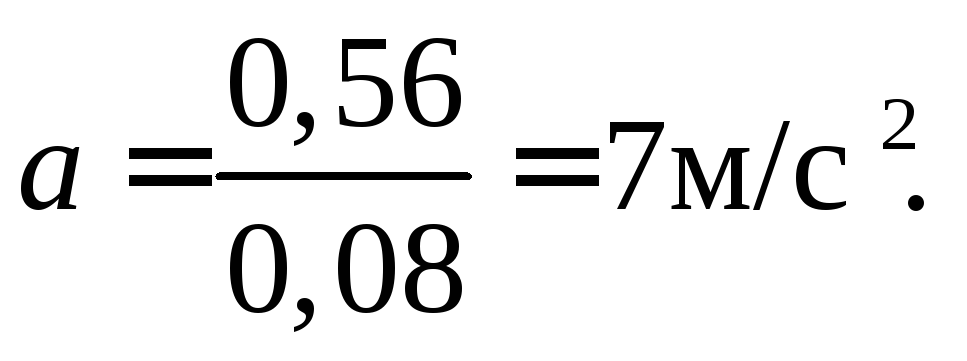

Ускорение при разгоне поршня находим по формуле (3.5):

Полезную нагрузку вычисляем по формуле (3.6):

![]() .

.

Предварительное значение полной нагрузки (3.7) следующее:

![]() .

.

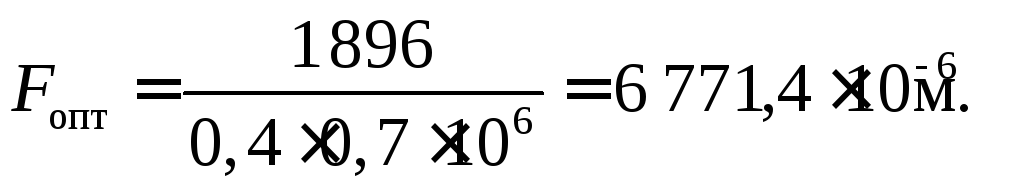

Полезную площадь поршня устанавливаем по формуле (3.8):

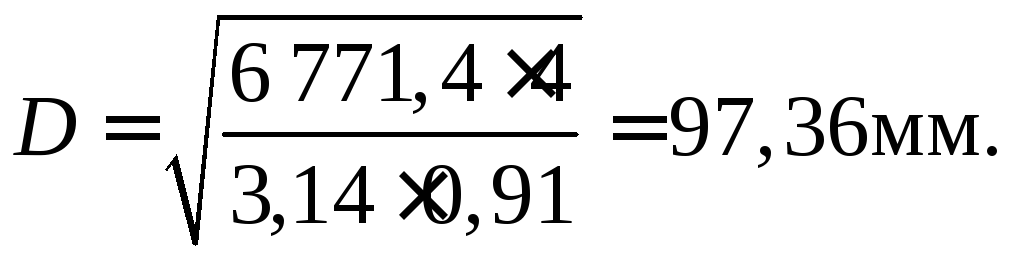

Расчетный диаметр поршня Dопределяем по выражению (3.9):

![]() ,

,

откуда

![]()

Согласно ГОСТ 12447–80 принимаем диаметр штока, равным 28 мм, а диаметр цилиндра – 100 мм.

Площадь рабочей поверхности

![]()

![]() .

.

Площадь выхлопной поверхности

![]()

![]() .

.

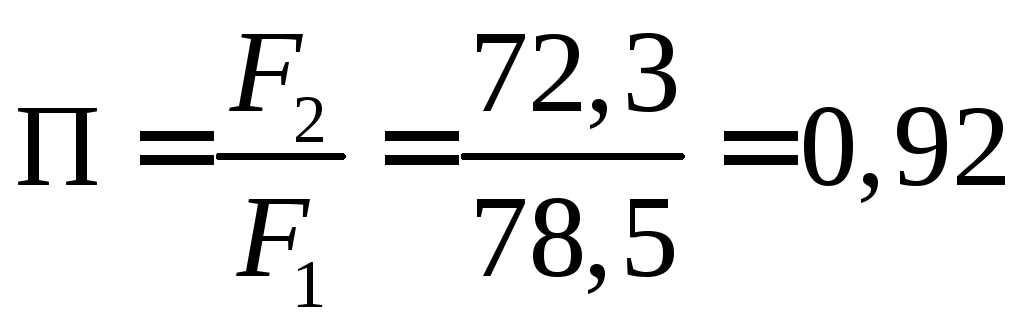

Коэффициент асимметрии полостей

.

.

При уплотнении штока и поршня резиновыми манжетами силу трения определяем по выражению (3.11). Для штока манжета 1-016-3 (ГОСТ 6678–72) ширина составляет b = 6 мм, для цилиндра манжета 1-040-3 (ГОСТ 6678–72) – b =7 мм.

Количество манжет уплотнений штока n1 = 2, для цилиндра n2 = 2.

Уточняем значение полной нагрузки Р на поршень по формуле (2.10).

При уплотнении штока и поршня резиновыми кольцами круглого сечения или резиновыми манжетами (воротниками) силу трения определяем по формуле (3.11).

Сила трения при уплотнении штока

![]() .

.

Сила трения при уплотнении цилиндра

![]() .

.

Сила трения двигателя

Р2

= ![]() +

+ ![]() = 110,8 + 461,6 = 572,4 Н.

= 110,8 + 461,6 = 572,4 Н.

Силу противодавления находим по формуле (3.12):

![]() .

.

Рассчитываем значение полной нагрузки на поршень:

![]() .

.

Определив кинематические характеристики, основные конструктивные параметры и мощность привода, силовой расчет можно считать выполненным. Далее выполняем расчет пневмосистемы.

8.2. Пример расчета пневмосистемы

Определяем расход воздуха в напорной и выхлопной магистралях, оценивая в первом приближении потери давления в напорной магистрали Δрн = 0,1 МПа, в выхлопной: Δрс = 0,06 МПа. Рабочая температура привода t = 293 К.

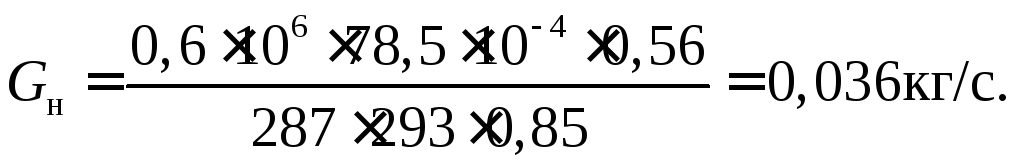

По формуле (4.1) получаем количественные значения расхода воздуха длянапорной магистрали:

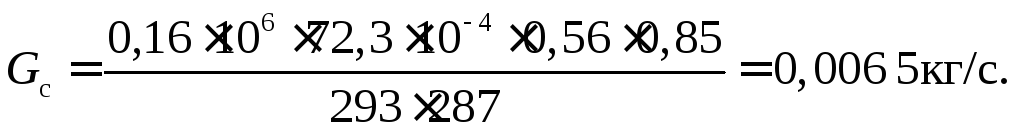

Для выхлопной магистрали согласно (4.2) они составят:

В первом приближении принимаем скорость воздуха uравной 50 м/с для обоих трубопроводов

Плотность воздуха при рабочих условиях определяем по формуле (4.4)

![]()

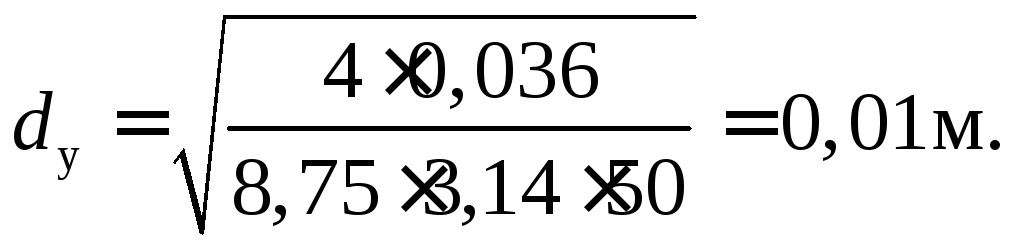

Получим диаметр условного прохода для напорного трубопровода согласно (4.3):

Согласно ГОСТ 16516–80 округляем значение

dу до ближайшего

из номинального ряда![]()

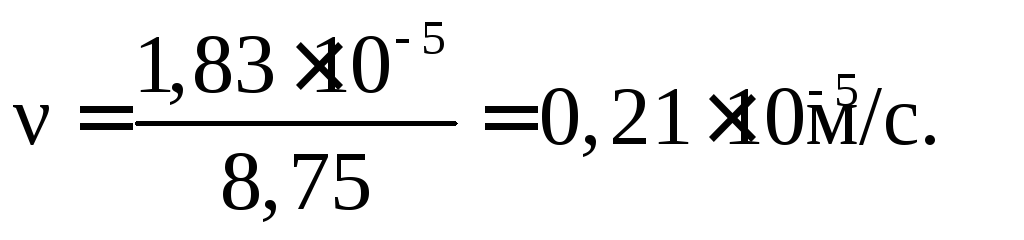

Кинематическую вязкость определяем по формуле (4.10)

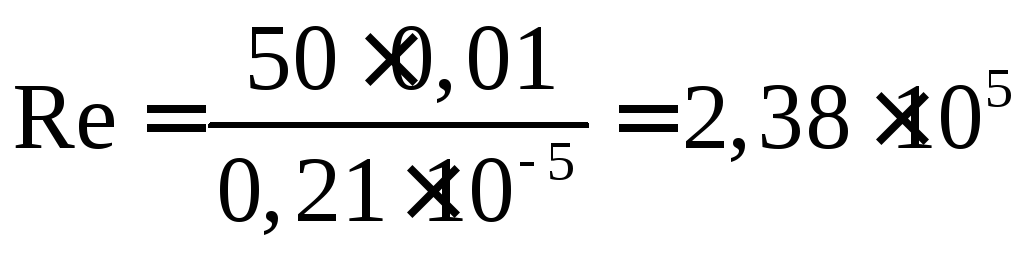

Число Рейнольдса получим согласно (4.9):

> 2 300.

> 2 300.

Расчетное число Рейнольдса больше критического, поэтому режим течения в трубопроводе – турбулентный. В качестве трубопроводов используем поливинилхлоридную трубку. Величину шероховатости для нее можно принять по табл. 4.1, как для трубы, выполненной из чистого стекла Δ =0,001 5мм.

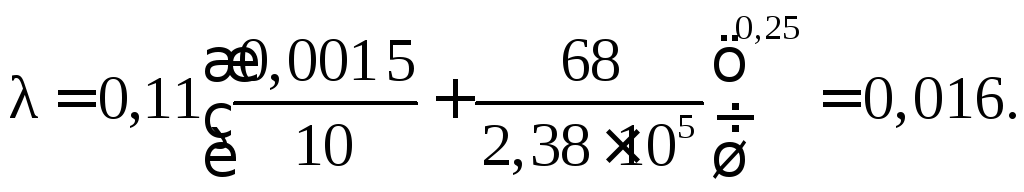

Определяем коэффициент трения в напорной магистрали согласно(4.8):

Потерями на изгибах трубопровода пренебрегаем из-за их малости.

Потери давления в местных сопротивлениях через фильтр-влаго-отделителъ, редукционный клапан, маслораспылитель принимаем по техническим данным пневмоаппаратов:

![]()

Потери давления в местных сопротивлениях через пневмораспределитель находим по формуле (4.11)

![]()

Суммарные потери давления в напорной магистрали составляют

![]()

Рассчитываем максимальное давление в рабочей полости цилиндре согласно (4.26):

![]()

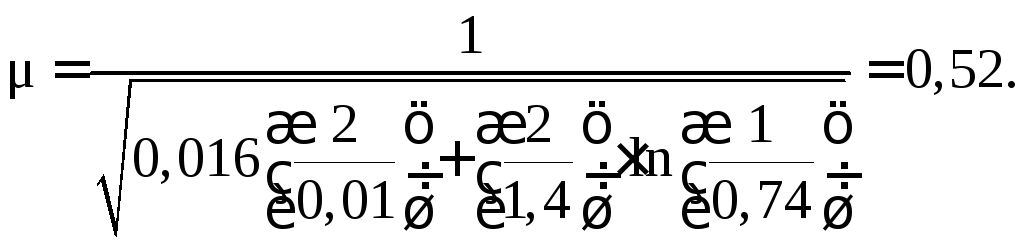

Определяем коэффициент расхода для напорной магистрали по формуле (4.18):

Коэффициент расхода вычислим по (4.17):

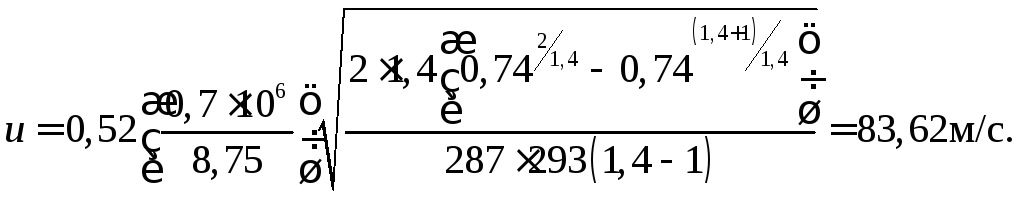

Уточняем значение скорости потока по формуле (4.20):

Находим:

– массовый расход воздуха по формуле (4.21):

![]()

– объемный расход воздуха в начальном сечении (4.22):

![]()

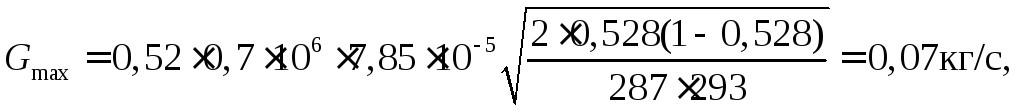

– максимальный расход воздуха по формуле (4.23):

где

![]() что соответствует в начальном

сечении

что соответствует в начальном

сечении

![]()

На следующем этапе рассчитываем

потери давления в выхлопной магистрали.

Диаметр условного прохода dy

= 10 мм, максимальный расход![]()

Скорость воздуха на выходе выхлопной магистрали выражаем по (4.2):

![]()

Число Рейнольдса получим согласно (4.9):

> 2 300,

> 2 300,

следовательно, режим течения будет турбулентным.

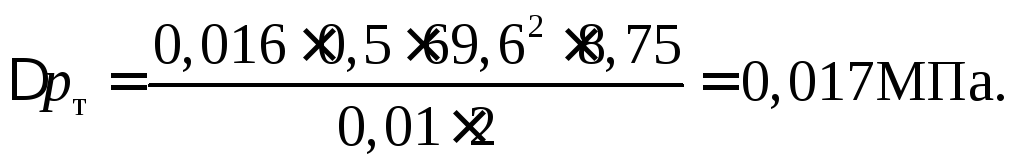

На следующем этапе вычислим потери давления на трение по длине трубопровода выхлопной магистрали:

Потери давления в местных сопротивлениях через пневмораспределитель, пневмоклапан и дроссель определяем по формуле (4.11):

![]() .

.

Таким образом, потери давления в выхлопной полости составляют

![]()

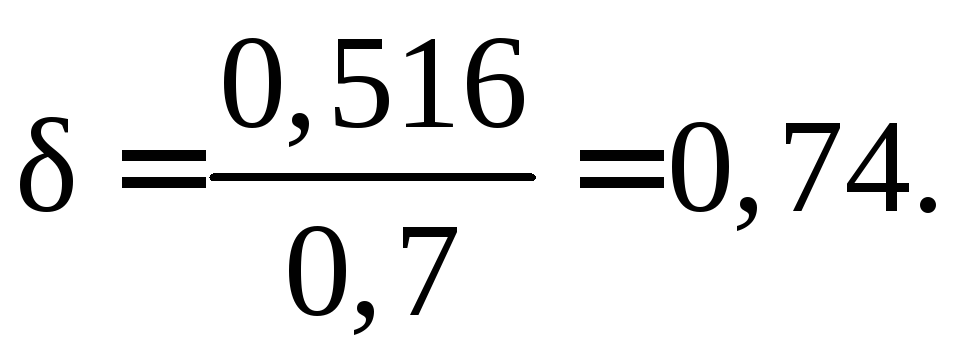

Согласно (3.28) найдем максимальное усилие, которое может развить двигатель:

![]()

где

![]() – механическое КПД двигателя.

– механическое КПД двигателя.

Максимальное усилие цилиндра

![]() превышает полную нагрузку на шток

цилиндра

превышает полную нагрузку на шток

цилиндра![]() .

.

Следовательно, выбранные параметры пневмосистемы обеспечивают работоспособность привода.