- •Пневмопривод

- •Оглавление

- •Общие сведения

- •1. Общие методические указания

- •2. Разработка принципиальной схемы привода

- •3. Силовой расчет привода

- •3.1. Расчет скоростей и ускорений поршня

- •3.2. Расчет мощности привода

- •3.3. Расчет конструктивных параметров

- •4. Расчет пневмосистемы

- •4.1. Расчет расхода воздуха

- •4.2. Расчет диаметров условного прохода

- •4.3. Определение потерь давления в пневмолиниях

- •5. Расчет времени срабатывания

- •6. Принцип построения математической модели

- •6.1. Динамика пневмопривода

- •1 9 11 10 122 Ц12 ц32 ц42 2 8 5 6 4 3 7 ц22 ц12

- •6.2. Алгоритм расчета математической модели манипулятора

- •7. Оформление пояснительной записки

- •8. Пример проектировочного расчета пневмопривода

- •8.1. Пример силового расчета

- •8.2. Пример расчета пневмосистемы

- •8.3. Пример расчета времени срабатывания привода

- •9. Оформление графической части проекта

- •9.1. Сборочный чертеж цилиндра

- •9.2. Чертеж пневматической принципиальной схемы

- •9.3. Рабочий чертеж детали

- •9.2. Чертеж общего вида

- •10. Индивидуальные задания

- •Перемещения деталей

- •1,5 А 1,0

- •Исходные данные

- •Библиографический список

- •Библиографические ссылки

- •Приложения

- •Виды и характеристики клапанов п3.1. Клапан с прямым электромагнитным управлением

- •Технические характеристики

- •П3.2. Клапан высокого давления с электропневматическим управлением

- •Технические характеристики

- •П3.3. Пневмораспределитель высокого давления с электропневматическим управлением

- •Технические характеристики

- •П3.4. Обратный клапан

- •Технические характеристики

- •П3.5. Клапан быстрого выхлопа

- •Технические характеристики

- •П3.6. Клапан плавного регулирования скорости

- •Технические характеристики

- •Присоединительные параметры клапанов плавного регулирования скорости

- •П3.8. Клапан быстрого выхлопа с пневмодросселем

- •Технические характеристики

- •П3.9. Управляемый обратный клапан

- •Технические характеристики

- •Виды и характеристики пневмодросселей п4.1. Пневмодроссель с обратным клапаном

- •Технические характеристики

- •П4.2. Пневмодроссель с управляемым обратным клапаном (пневмозамком)

- •Технические характеристики

- •С электропневматическим возвратом

- •Технические характеристики

- •П5.2. Пневмораспределители 4-х линейные 2-х позиционные в63-11а, в74-21а, в79-11а

- •Технические характеристики

- •Технические характеристики

- •П5.4. Пневмораспределитель с прямым электромагнитным управлением

- •Технические характеристики

- •П5.5. Пневмораспределитель с присоединительной поверхностью по стандарту namur

- •Технические характеристики

- •Виды и характеристики подготовительной аппаратуры п6.1. Фильтр

- •Технические характеристики

- •П6.2. Фильтр-регулятор-маслораспылитель

- •Технические характеристики

- •П6.3. Маслораспылитель

- •Технические характеристики

- •П6.4. Регулятор давления со встроенным манометром

- •Технические характеристики

- •Уплотнения п7.1. Кольца уплотнительные

- •Основные размеры резиновых колец

- •П7.2. Манжеты пневматические

- •Основные размеры манжет пневматических 1 типа (гост 6678–72)

- •П10.2. Образец оформления спецификации к сборочному чертежу

- •Образцы оформления рабочих чертежей деталей

- •Пневмопривод

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий», 31.

6. Принцип построения математической модели

В процессе проектирования пневмоприводов приходится проводить динамический анализ расчетным путем. Однако при индивидуальном подходе к математическому описанию конкретных пневмоприводов и дальнейшем составлении и отладке специальной программы расчета на персональном компьютере (ПК) затраты времени на динамический анализ оказываются чрезмерными. Выходом из такого положения может быть одноразовая разработка и последующее многократное использование для большой группы пневмоприводов обобщенного математического описания и универсальной программы динамического расчета на ПК.

6.1. Динамика пневмопривода

Рассмотрим методику построения полной математической модели на примере манипулятора с пневматическим приводом ведущих звеньев (рис. 6.1).

1 9 11 10 122 Ц12 ц32 ц42 2 8 5 6 4 3 7 ц22 ц12

Рис. 6.1. Кинематическая схема манипулятора

Манипулятор состоит из ведущих звеньев 1 и 2, смонтированных на приводных валах 3 и 4, на каждом из которых установлены шестерни 5 и 6, сопряженные со шток-рейками 7 и 8 пневмоцилиндров Ц1…Ц4. На звеньях 1 и 2 шарнирно смонтированы ведомые звенья 9 и 10, шарнирно связанные между собой промежуточным звеном 11, на котором установлены схваты 12. Ведомые и ведущие звенья каждой пары кинематически связаны между собой, например, при помощи зубчатых ремней 13.

Для работы манипулятора при параллельном включении цилиндров, например Ц1иЦ3, ведущие звенья1и2поворачиваются на заданный угол, при этом ведомые звенья9и10, поворачиваясь в противоположном направлении, перемещают прямолинейно промежуточное звено11со схватами12. Приводы ведущих звеньев идентичны.

Рассмотрим фрагмент пневматической схемы привода (рис. 6.2). Пневмопривод состоит из двух цилиндров Ц1иЦ2, шток-рейки которых кинематически связаны через шестерню, посаженную на ведущий вал звена манипулятора. Управление цилиндрами осуществляется от распределителейР1иР2. РаспределительР3соединен с магистральной и выхлопной линиями. Редукционный клапанРКпредназначен для регулирования величины противодавления.

Обратный клапан ОКобеспечивает разъединение напорной и выхлопной пневмолиний и сброс воздуха через предохранительный клапанПКв атмосферу при превышении давления в тормозной полости выше установленного. Управление распределителями осуществляется от системы управления (не показана) по сигналам, поступающим от датчиков положенийВК1иВК3, и датчика переключения режима работы приводаВК2.

Пневмопривод работает следующим образом.

В начальный момент времени в полости цилиндра Ц1давлениеpap, установленное при помощи редукционного клапанаРК, обеспечивает выборку зазоров в паре шток-рейка и шестерня при позиционировании выходного звена. В полости цилиндраЦ2давление равно магистральному давлениюpм. По сигналу системы управления распределительР1включается, соединяя полость цилиндраЦ1с магистралью. РаспределителиР2иР3отключены и соединяют, соответственно, полость цилиндраЦ2с выхлопной линией, и выхлопную линию с атмосферой с давлениемpa. Происходит перемещение шток-рейки цилиндров из положения, определяемого датчикомВК3, в положение, определяемое датчикомВК1. Привод работает в режиме разгона выходного звена. При прохождении датчикаВК2по команде от системы управления срабатывает распределительР3, соединяя выхлопную магистраль через редукционный клапанРКс напорной магистралью, обеспечивая тем самым торможение выходного звена противодавлением.

Для анализа выбранных на этапе проектировочного расчета конструктивных параметров привода строят полную математическую модель манипулятора, учитывающую как уравнения движения манипулятора, так и уравнения изменения давлений в полостях цилиндров.

Х1

S

pa

0

Ц1

F,

Х0

Х2

Ц1

Р2,

Т2

P3

1

pa

pпд

pм

P1

1

0

fa

P2

1

0

Рис. 6.2. Фрагмент пневматической принципиальной схемы манипулятора

При построении полной математической модели манипулятора необходимо получить уравнение движения манипулятора и законы изменения давлений в полостях цилиндров.

Для вывода уравнений, описывающих процессы, протекающие в полостях цилиндров, исследуем термодинамику этих процессов. Индекс 1будет относиться к рабочей камере цилиндра, индекс2к выхлопной камере цилиндра.

При выполнении расчета принимаем во внимание следующие допуски:

– процессы, протекающие в приводе, считаем квазистационарными, т. е. переменные параметры газа во времени изменяются одновременно по всему объему, так как возмущения в воздушной среде распространяются со скоростью звука, намного превосходящую скорость деформации объема;

– воздух рассматриваем как идеальный газ, в котором силы внутреннего трения равны нулю.

Цикл работы привода разбиваем на два этапа.

На первом этапе происходит разгон выходного звена привода до максимальной скорости max. Процессы, протекающие при этом в полостях цилиндров, соответствуют режимам наполнения полости переменного объема и, соответственно, истечения из полости переменного объема при начальном перепаде давлений.

На втором этапе происходит торможение выходного звена, при этом в рабочей полости соответствующего цилиндра продолжается процесс наполнения полости переменного объема, а в выхлопной полости цилиндра возможна реализация следующих процессов:

– сжатие воздуха в полости переменного объема без его истечения в атмосферу от начального давления p2,0=pa+p2, гдеp2 – потери давления в выхлопной магистрали, при этом распределительР2переключается в положение 1;

– сжатие воздуха в полости переменного объема без его истечения в атмосферу от начального давления p2,0=pap+p2, при этом распределительР2переключается в положение 0, а распределительР3в положение 1;

– истечение воздуха из полости переменного объема при достижении давления ppkнастройки предохранительного клапанаПК.

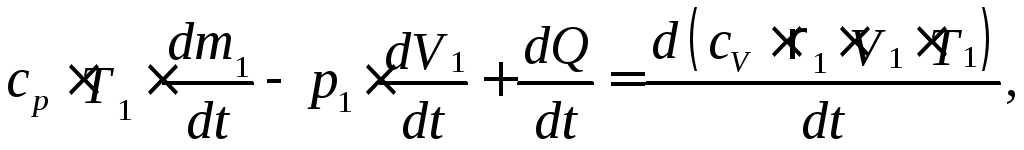

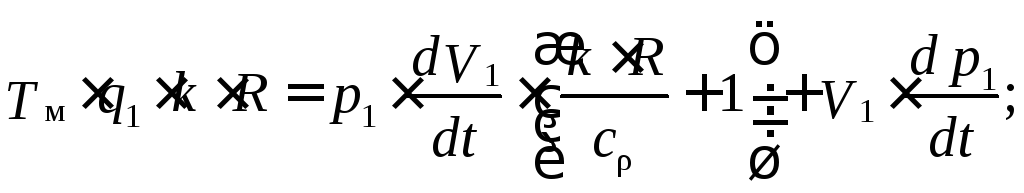

Запишем закон сохранения энергии для пневмопривода:

(6.1)

(6.1)

где

![]() – количество тепловой энергии, поступившей

в полость цилиндраЦ1;

– количество тепловой энергии, поступившей

в полость цилиндраЦ1;![]() – работа, совершаемая на поршне цилиндра;

– работа, совершаемая на поршне цилиндра;![]() – скорость теплообмена с окружающей

средой;

– скорость теплообмена с окружающей

средой; – изменение внутренней энергии системы;m1– масса

воздуха, поступившего в полость

цилиндраЦ1;T1– температура поступившего воздуха;V1– объем полости

цилиндраЦ1;cp– теплоемкость воздуха при постоянном

давлениир;cV

– теплоемкость воздуха при

постоянном объемеV;

ρ1– плотность поступившего

воздуха.

– изменение внутренней энергии системы;m1– масса

воздуха, поступившего в полость

цилиндраЦ1;T1– температура поступившего воздуха;V1– объем полости

цилиндраЦ1;cp– теплоемкость воздуха при постоянном

давлениир;cV

– теплоемкость воздуха при

постоянном объемеV;

ρ1– плотность поступившего

воздуха.

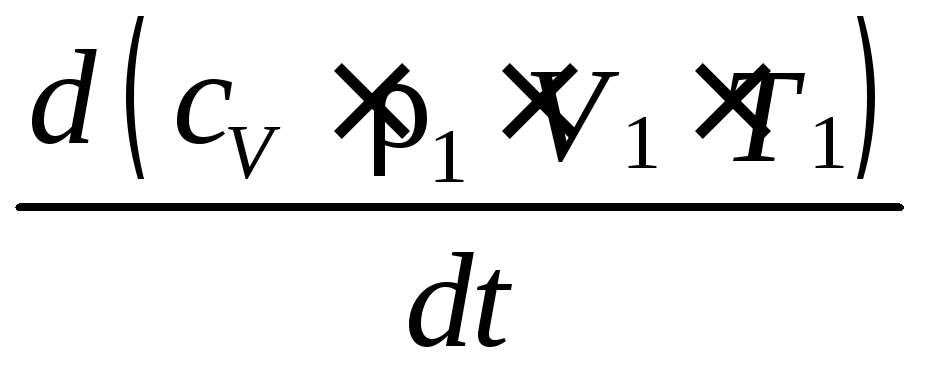

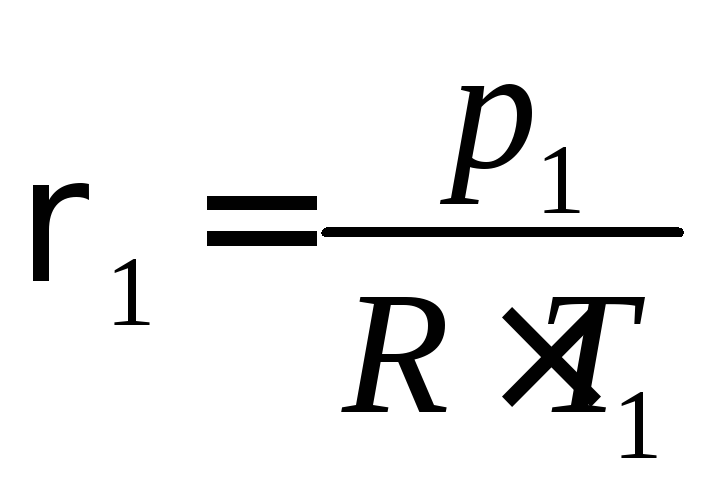

Подставляя в формулу (6.1) уравнение

плотности

,

вычисляем состояние идеального газа

и, обозначив массовый расход воздуха

,

вычисляем состояние идеального газа

и, обозначив массовый расход воздуха![]() ,

получим

,

получим

,

(6.2)

,

(6.2)

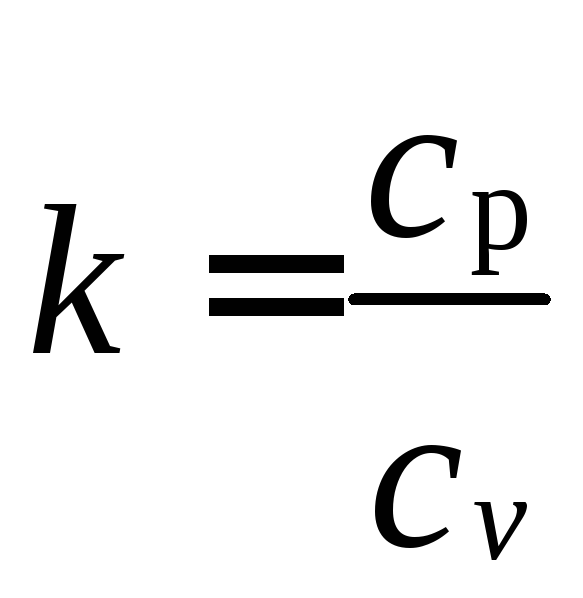

где

– показатель адиабаты;

– показатель адиабаты;![]() Дж/(кг · К) – газовая постоянная для

воздуха.

Дж/(кг · К) – газовая постоянная для

воздуха.

Теплообмен с окружающей средой из-за

высокой скорости протекающих процессов

не учитываем, т. е. считаем процесс

адиабатическим, а членом

![]() можно пренебречь, при этомT1

=Tм, гдеTм– температура воздуха в магистральном

трубопроводе.

можно пренебречь, при этомT1

=Tм, гдеTм– температура воздуха в магистральном

трубопроводе.

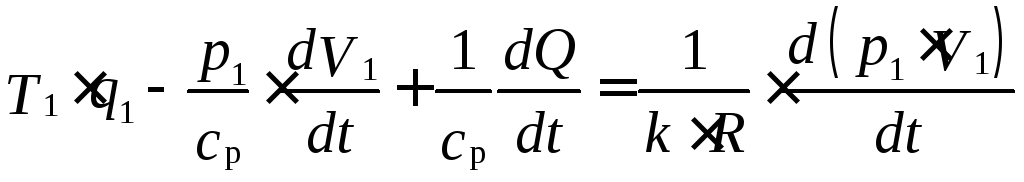

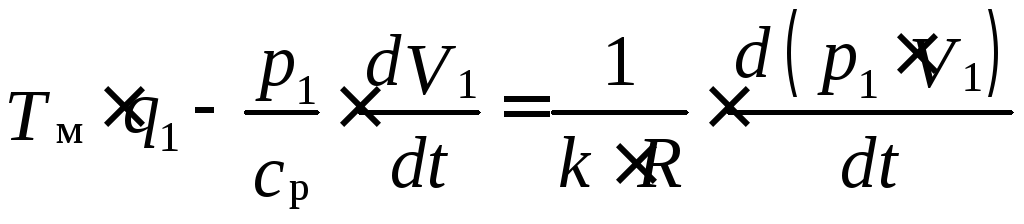

В этом случае уравнение (6.2) для полости цилиндра Ц1примет вид

.

(6.3)

.

(6.3)

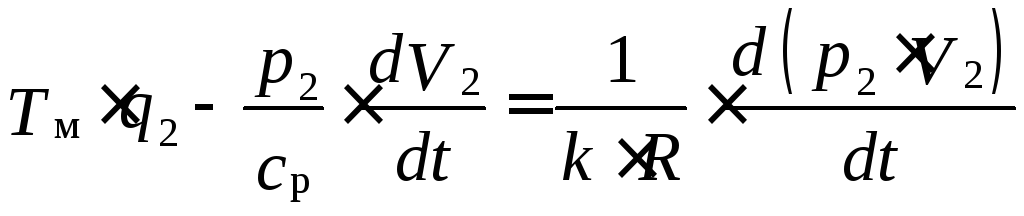

Для полости цилиндра Ц2уравнение сохранения энергии запишется в виде

.

(6.4)

.

(6.4)

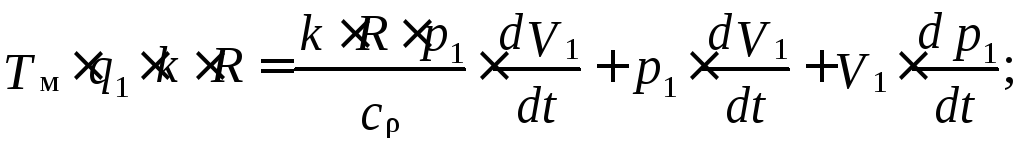

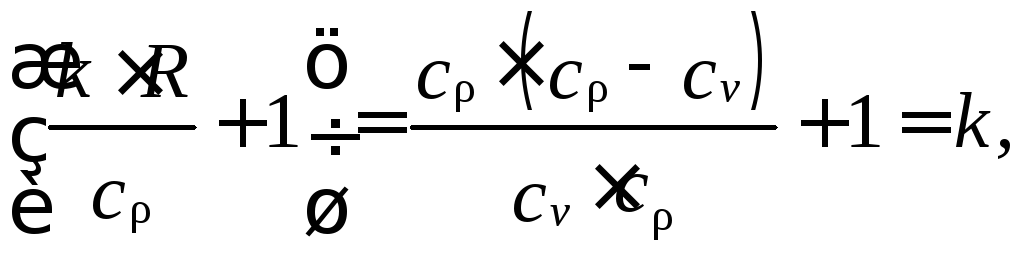

Учитывая, что

![]() выполним необходимые преобразования:

выполним необходимые преобразования:

получим уравнение, описывающее процесс заполнения полости переменного объема:

![]() (6.5)

(6.5)

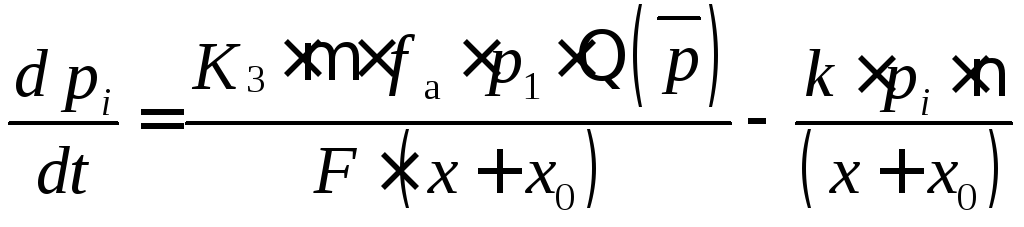

При истечении воздуха из полости цилиндра Ц2 уравнение сохранения энергии запишется аналогично и, выполнив необходимые преобразования, получим уравнение, описывающее процесс истечения воздуха из полости переменного объема:

![]() (6.6)

(6.6)

где i= 1, 2 – индексы полостей цилиндров.

Приведем уравнение (6.5) к виду, удобному для интегрирования:

,

(6.7)

,

(6.7)

где х0– начальное положение

поршня;![]() – линейная скорость поршня; коэффициенты

– линейная скорость поршня; коэффициенты![]() ,

,![]() при температуре воздуха в магистралиТм= 293K;

при температуре воздуха в магистралиТм= 293K;![]() .

.

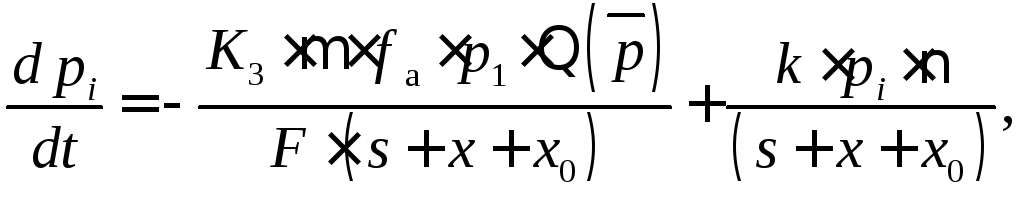

Приведем к виду, удобному для интегрирования, уравнение (6.6):

(6.8)

(6.8)

где s– ход поршня.

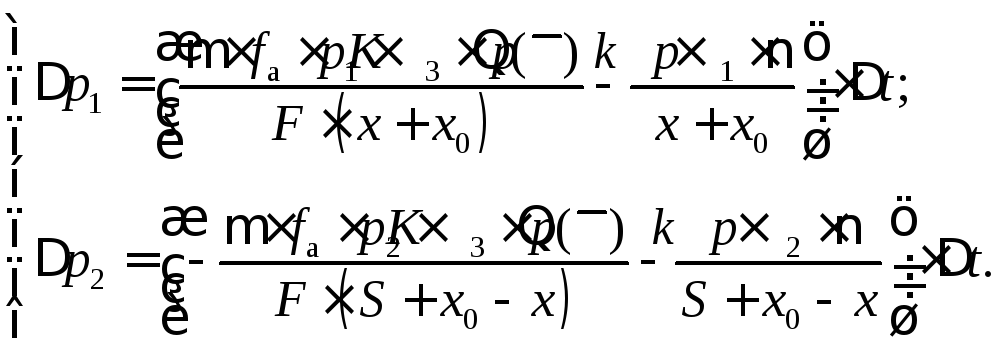

Для малых промежутков времени и участков интегрирования перепишем уравнения (6.7) и (6.8). В итоге получим систему уравнений в приращениях, описывающих процессы изменения давлений в рабочей и выхлопной камерах привода:

(6.9)

(6.9)

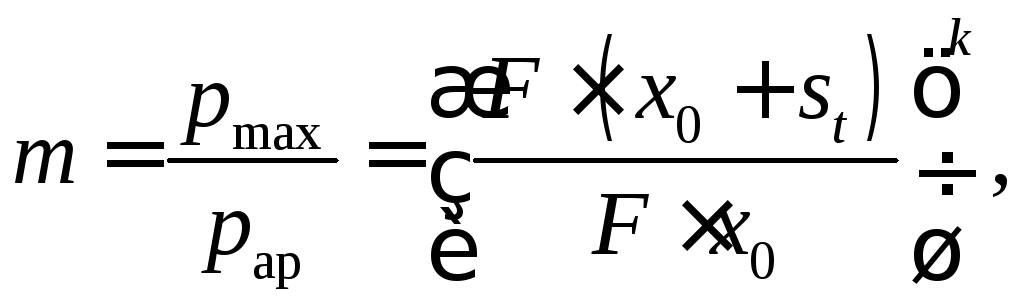

При торможении выходного звена привода противодавлением рарбез истечения воздуха из выхлопной полости необходимо определить максимально возможное давлениерmax2сжатия в камере цилиндра и задать длину участка торможенияst.

При адиабатическом сжатии процессы, происходящие в выхлопной камере двигателя, описываются уравнением

(6.10)

(6.10)

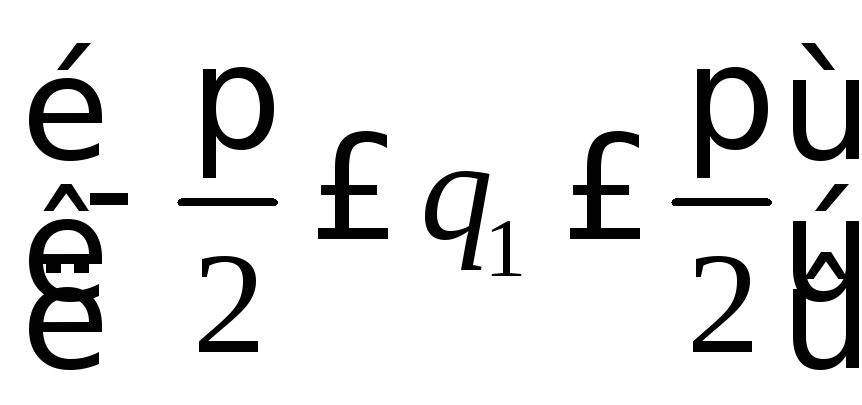

где m– допустимая

степень сжатия, а противодавление рарможет изменяться в пределах![]()

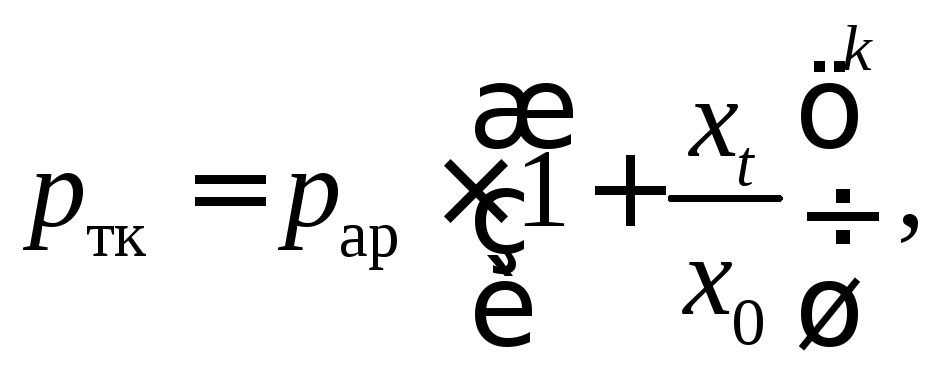

Обозначив через хtперемещение поршня при торможении, т. е. 0 <xt<st, перепишем выражение (6.10) в виде

(6.11)

(6.11)

где pтк– давление в тормозной камере.

Получили характеристику процесса торможения без истечения воздуха из полости цилиндра. Очевидно, что чем меньше х0, т. е. мертвый объем камеры, тем жестче характеристика, и наоборот, причем сила сопротивления (противодавления) зависит только от координатыхt, т. е. является упругой силой, отсюда и термин «пневмопружина».

Определим максимальную степень сжатия для пневмопружины.

Максимальное давление в камере назначается исходя из максимальной температуры Tmax, которая допускается без опасности чрезмерного перегрева или вспышки смазочных масел, распыленных маслораспылителем блока подготовки воздуха. Принимая в качестве верхнего предела температуру вспышки минерального маслаTmax= 160…180С можем переписать уравнение теплоизолированного потока (6.10) в виде

.

.

Принимая Tmax = 473 К,Т0= 293 К, получимm3,9.

Реально, из-за рассеяния тепла предел несколько выше.

В практических расчетах при назначении степени сжатия учитывается также частота повторяемости процесса. При частой повторяемости m= 2…4, при редкойm= 6…7.

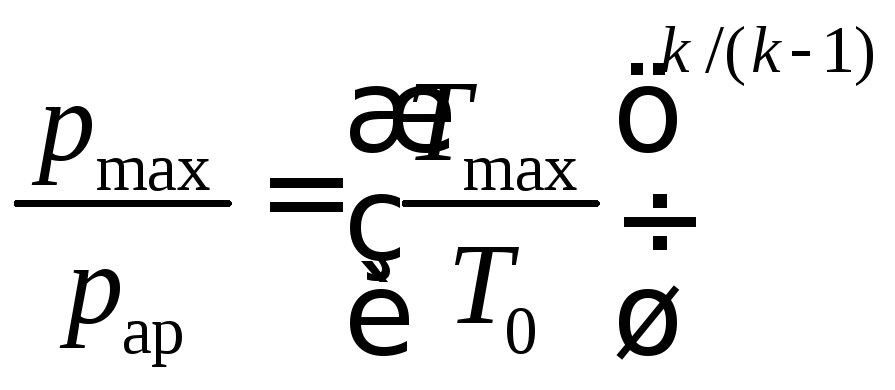

Раскладывая правую часть уравнения (6.10) в ряд Тейлора и выполнив необходимые преобразования, сможем определить необходимую длину участка торможения:

![]() (6.12)

(6.12)

Для определения динамических характеристик привода систему (6.9) необходимо решить совместно с уравнением движения привода.

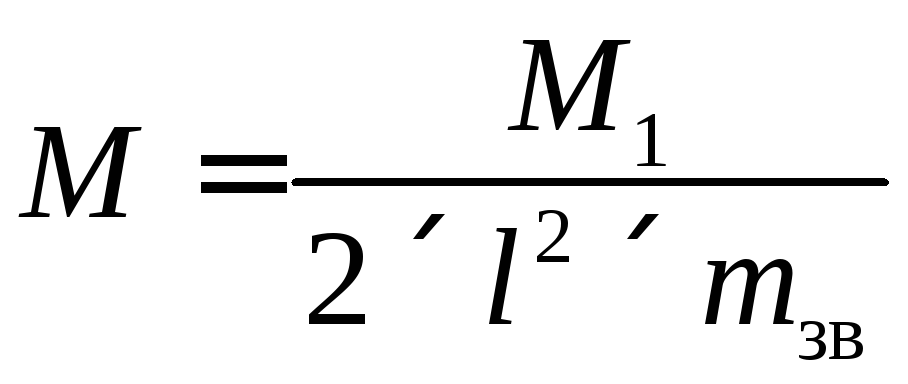

Уравнение движения получено с использованием уравнений Лагранжа второго рода и для исследуемого манипулятора при отработке прямолинейного перемещения схвата при жесткой кинематической связи между звеньями оно имеет вид

![]() (6.13)

(6.13)

где

![]() – угловое ускорение выходного звена

привода (ведущего звена манипулятора);

– угловое ускорение выходного звена

привода (ведущего звена манипулятора);![]() – угловая скорость ведущего звена;

– угловая скорость ведущего звена;![]() – текущее значение угла поворота

ведущего звена

– текущее значение угла поворота

ведущего звена ;

;

здесь

,

,

где

![]() – масса звена манипулятора;l– длина звена манипулятора;

– масса звена манипулятора;l– длина звена манипулятора;![]() – момент сил, приложенный к ведущим

звеньям.

– момент сил, приложенный к ведущим

звеньям.

В исследуемом манипуляторе использованы

параллельные приводы звеньев, т. е.

![]() ,

где момент

,

где момент![]() ,

развиваемый каждым приводом:

,

развиваемый каждым приводом:

![]() (6.14)

(6.14)

где r – радиус

шестерни ведущего звена, сопряженной

со шток-рейкой;![]() – усилие, развиваемое приводом.

– усилие, развиваемое приводом.

Скорости поршней цилиндров связаны с

угловой скоростью ведущих звеньев

соотношением

![]() ,

линейная скорость перемещения схватов

определяется по выражению

,

линейная скорость перемещения схватов

определяется по выражению

![]() .

(6.15)

.

(6.15)

Усилие, развиваемое приводом

![]() (6.16)

(6.16)

где

![]() – силы трения;

– силы трения;![]() – силы инерции поступательно перемещающихся

деталей привода.

– силы инерции поступательно перемещающихся

деталей привода.

Массой поступательно перемещающихся деталей привода, по сравнению с массой подвижных деталей и узлов манипулятора, пренебрегаем.

Силы трения считаем постоянными и определяем по формуле

![]() (6.17)

(6.17)

где b– ширина уплотнения;D– диаметр цилиндра;n– число уплотнений;pк = 0,7 МПа – принятое радиальное контактное давление уплотняющих элементов;fтр= 0,15 – коэффициент трения скольжения.

Система уравнений (6.9), (6.13)–(6.17) полностью описывает поведение манипулятора и процессы, протекающие в камерах приводов.