- •Пневмопривод

- •Оглавление

- •Общие сведения

- •1. Общие методические указания

- •2. Разработка принципиальной схемы привода

- •3. Силовой расчет привода

- •3.1. Расчет скоростей и ускорений поршня

- •3.2. Расчет мощности привода

- •3.3. Расчет конструктивных параметров

- •4. Расчет пневмосистемы

- •4.1. Расчет расхода воздуха

- •4.2. Расчет диаметров условного прохода

- •4.3. Определение потерь давления в пневмолиниях

- •5. Расчет времени срабатывания

- •6. Принцип построения математической модели

- •6.1. Динамика пневмопривода

- •1 9 11 10 122 Ц12 ц32 ц42 2 8 5 6 4 3 7 ц22 ц12

- •6.2. Алгоритм расчета математической модели манипулятора

- •7. Оформление пояснительной записки

- •8. Пример проектировочного расчета пневмопривода

- •8.1. Пример силового расчета

- •8.2. Пример расчета пневмосистемы

- •8.3. Пример расчета времени срабатывания привода

- •9. Оформление графической части проекта

- •9.1. Сборочный чертеж цилиндра

- •9.2. Чертеж пневматической принципиальной схемы

- •9.3. Рабочий чертеж детали

- •9.2. Чертеж общего вида

- •10. Индивидуальные задания

- •Перемещения деталей

- •1,5 А 1,0

- •Исходные данные

- •Библиографический список

- •Библиографические ссылки

- •Приложения

- •Виды и характеристики клапанов п3.1. Клапан с прямым электромагнитным управлением

- •Технические характеристики

- •П3.2. Клапан высокого давления с электропневматическим управлением

- •Технические характеристики

- •П3.3. Пневмораспределитель высокого давления с электропневматическим управлением

- •Технические характеристики

- •П3.4. Обратный клапан

- •Технические характеристики

- •П3.5. Клапан быстрого выхлопа

- •Технические характеристики

- •П3.6. Клапан плавного регулирования скорости

- •Технические характеристики

- •Присоединительные параметры клапанов плавного регулирования скорости

- •П3.8. Клапан быстрого выхлопа с пневмодросселем

- •Технические характеристики

- •П3.9. Управляемый обратный клапан

- •Технические характеристики

- •Виды и характеристики пневмодросселей п4.1. Пневмодроссель с обратным клапаном

- •Технические характеристики

- •П4.2. Пневмодроссель с управляемым обратным клапаном (пневмозамком)

- •Технические характеристики

- •С электропневматическим возвратом

- •Технические характеристики

- •П5.2. Пневмораспределители 4-х линейные 2-х позиционные в63-11а, в74-21а, в79-11а

- •Технические характеристики

- •Технические характеристики

- •П5.4. Пневмораспределитель с прямым электромагнитным управлением

- •Технические характеристики

- •П5.5. Пневмораспределитель с присоединительной поверхностью по стандарту namur

- •Технические характеристики

- •Виды и характеристики подготовительной аппаратуры п6.1. Фильтр

- •Технические характеристики

- •П6.2. Фильтр-регулятор-маслораспылитель

- •Технические характеристики

- •П6.3. Маслораспылитель

- •Технические характеристики

- •П6.4. Регулятор давления со встроенным манометром

- •Технические характеристики

- •Уплотнения п7.1. Кольца уплотнительные

- •Основные размеры резиновых колец

- •П7.2. Манжеты пневматические

- •Основные размеры манжет пневматических 1 типа (гост 6678–72)

- •П10.2. Образец оформления спецификации к сборочному чертежу

- •Образцы оформления рабочих чертежей деталей

- •Пневмопривод

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий», 31.

4. Расчет пневмосистемы

Целью расчета пневмосистемы является определение пропускной способности пневмолиний.

4.1. Расчет расхода воздуха

На начальном этапе определяется необходимый массовый расход воздуха для напорной Gн и выхлопной Gс магистралей.

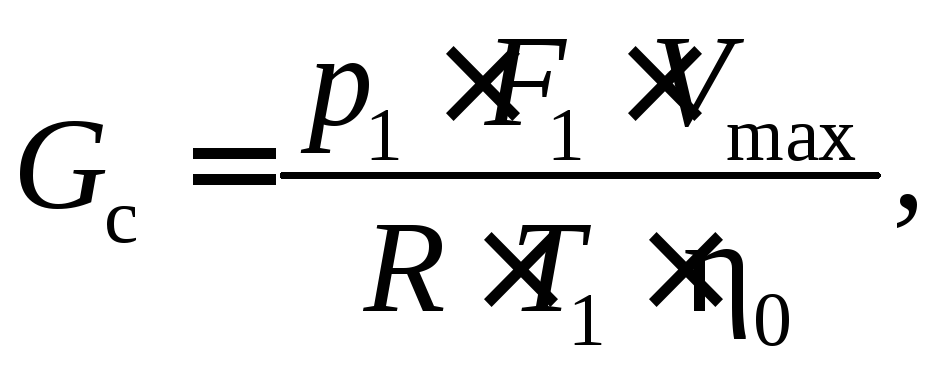

Для напорной магистрали

(4.1)

(4.1)

где р1 – давление в напорной полости;F1_− площадь напорной полости;Vmax − максимальная скорость; η0– объемный КПД двигателя (η0 = 0,8….0,95);R – газовая постоянная (R= 287 Дж/кг);Т1– температура рабочей среды.

Для выхлопной магистрали

(4.2)

(4.2)

где р2 – давление в напорной полости;F2 _− площадь напорной полости;Vmax − максимальная скорость; η0– объемный КПД двигателя (η0 = 0,8…0,95);R – газовая постоянная (R= 287 Дж/кг);Т2– температура рабочей среды.

4.2. Расчет диаметров условного прохода

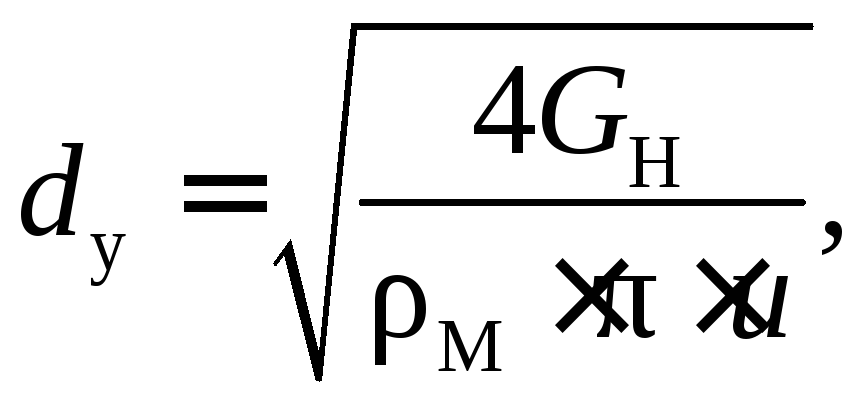

Диаметр dуусловного прохода для напорного трубопровода, соответствующий расходуGн и скорости потока uвоздуха, определяется по формуле

(4.3)

(4.3)

где GH – массовый расход воздуха напорной магистрали; ρМ – плотность воздуха при рабочих условиях;u − скорость потока воздуха. В первом приближении ее можно принятьu = 50 м/с [4].

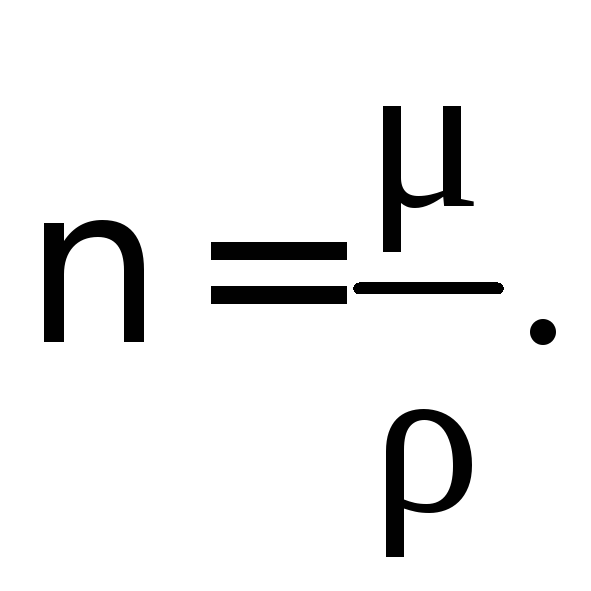

Плотность воздуха при рабочих условиях определяем по формуле

![]() (4.4)

(4.4)

где ρ0– плотность при нормальных условиях (ρ0= 1,25 кг/м3);р0– давление при нормальных условиях (р0= 0,1 МПа);Т0– температура при нормальных условиях (Т0= 293 К).

Полученные значения dу округляются до ближайшего значения из номинального ряда по ГОСТ 16516–80: 1; 1,6; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200 и т. д. По выбранным значениямdууточняют типоразмеры распределителей и регулирующей аппаратуры, потери давления в пневмоаппаратуре, рабочие давления в напорной и выхлопной полостях двигателя.

4.3. Определение потерь давления в пневмолиниях

На следующем этапе определяются потери давления в объемном приводе, которые рассчитываются отдельно для напорной Δрни выхлопной Δрв магистралей. Различают два вида потерь: потери давления в местных сопротивлениях и потери давления на трение по длине трубопровода.

Общие потери давления на участке магистраль – пневмодвигатель рассчитывают по формуле

![]() (4.5)

(4.5)

где Δpт – потери давления на трение на участках пневмолиний;Δpм – потери давления на трение на местных сопротивлениях.

Определяем потери давления на трение по длине трубопровода в напорной магистрали

![]() (4.6)

(4.6)

где λ – коэффициент трения. Его в зависимости от режима течения находят следующим образом:

– если Re< 2 300 – по формуле Пуазейля:

![]() (4.7)

(4.7)

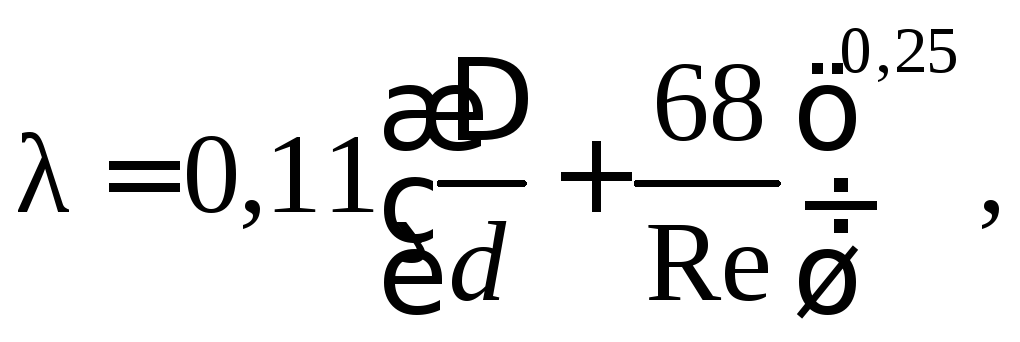

– если Re> 2 300 – по формуле Альтшуля:

(4.8)

(4.8)

где Δ – величина, эквивалентная по своему воздействию на поток равнозернистой шероховатости Δ, значения которой приведены в табл. 4.1.

Таблица 4.1

|

Характеристика поверхности труб |

Δ, мм |

|

Технически гладкие из латуни, меди |

0,001 5…0,010 |

|

Новые стальные |

0,020…0,10 |

|

Трубы из чистого стекла |

0,001 5…0,010 |

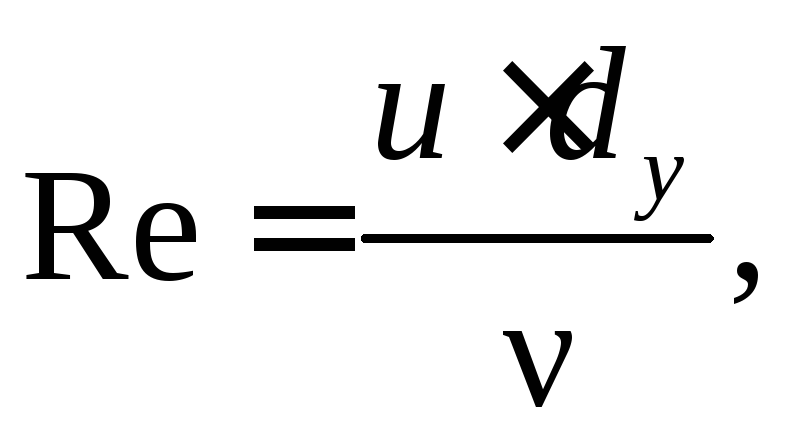

Число Рейнольдса определяется по формуле

(4.9)

(4.9)

где ν – кинематическая вязкость, которую вычисляют по формуле

(4.10)

(4.10)

Здесь µ – динамическая вязкость воздуха, которую выбирают по табл. 4.2.

Таблица 4.2

|

t, С |

–20 |

–10 |

0 |

10 |

20 |

40 |

60 |

80 |

100 |

|

|

1,59 |

1,65 |

1,71 |

1,77 |

1,83 |

1,95 |

2,07 |

2,19 |

2,33 |

Потери давления Δpм в местных сопротивлениях рассчитывают по формуле Вейсбаха:

![]() (4.11)

(4.11)

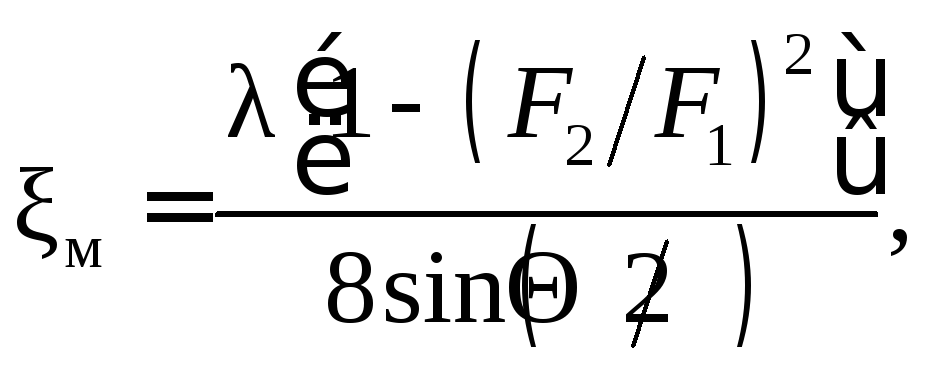

где ξм– коэффициент местного гидравлического сопротивления. Его находят по следующим условиям [5]:

– при резком сужении потока

![]() (4.12)

(4.12)

– при внезапном расширении потока

![]() (4.13)

(4.13)

– при постепенном расширении потока (диффузор)

(4.14)

(4.14)

где F1 иF2− сечения потока до местного сопротивления и в местном сопротивлении соответственно; λ − коэффициент трения вычисляется по параметрам потока до диффузора; Θ – угол расширения диффузора.

Суммарные потери Δрнв напорной магистрали составляют

![]() (4.15)

(4.15)

Эффективную площадь Fэпоперечного сечения трубопровода, характеризующую пропускную способность трубопровода, вычисляют по формуле

Fэ = µ ·Fу, (4.16)

где µ – коэффициент расхода; Fу – площадь условного прохода.

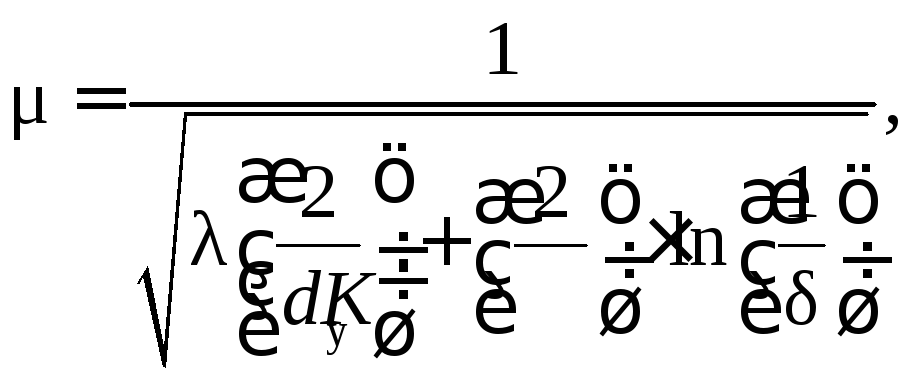

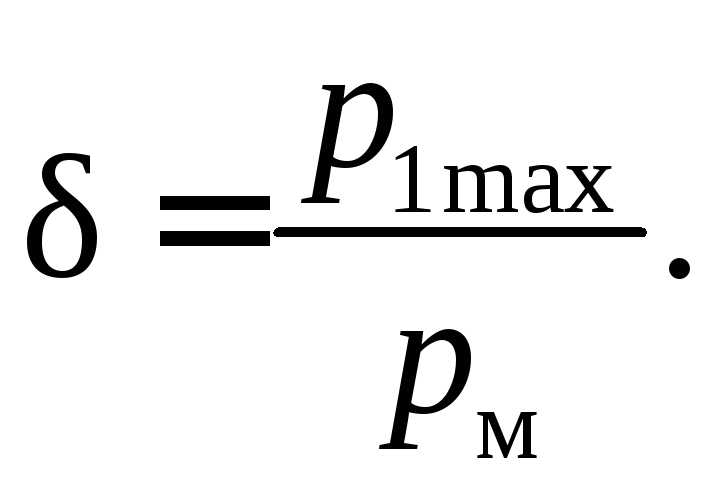

Затем находят коэффициент расхода:

(4.17)

(4.17)

где δ –коэффициент расхода; К – показатель адиабаты (К = 1,4).

Определяем коэффициент расхода для напорной магистрали:

(4.18)

(4.18)

Площадь условного прохода Fу цилиндрического трубопровода равна

![]() (4.19)

(4.19)

Уточняем значение скорости потока:

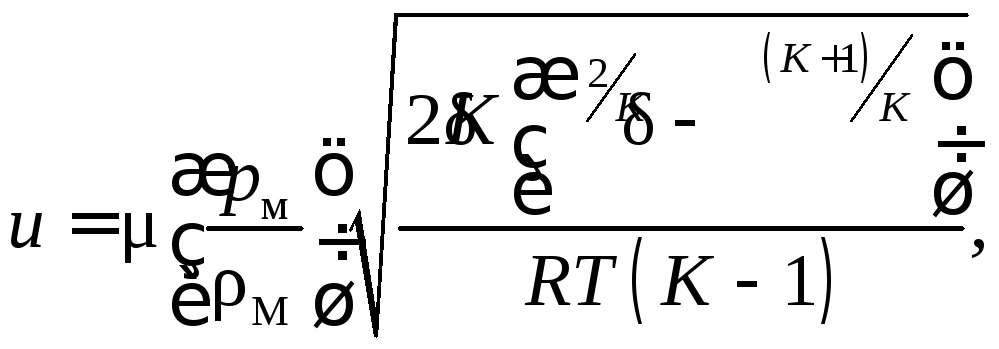

(4.20)

(4.20)

где µ – коэффициент расхода; рм– магистральное давление; ρМ – плотность воздуха при рабочих условиях;δ –коэффициент расхода; К – показатель адиабаты (К = 1,4).

Уточняем массовый расход воздуха G в напорной магистрали:

![]() (4.21)

(4.21)

Объемный расход воздуха Q в начальном сечении:

![]() (4.22)

(4.22)

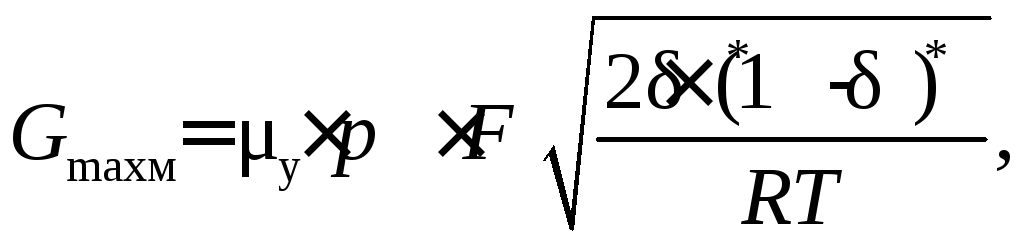

Максимальный расход воздуха Gmax:

(4.23)

(4.23)

где δ* –критическое отношение давлений (δ* = 0,528).

На этом этапе целесообразно сравнить полученное значение расхода Gmax с пропускной способностью Кv или с номинальным расходом Qн пневмоаппаратов, представленных в их технических характеристиках.

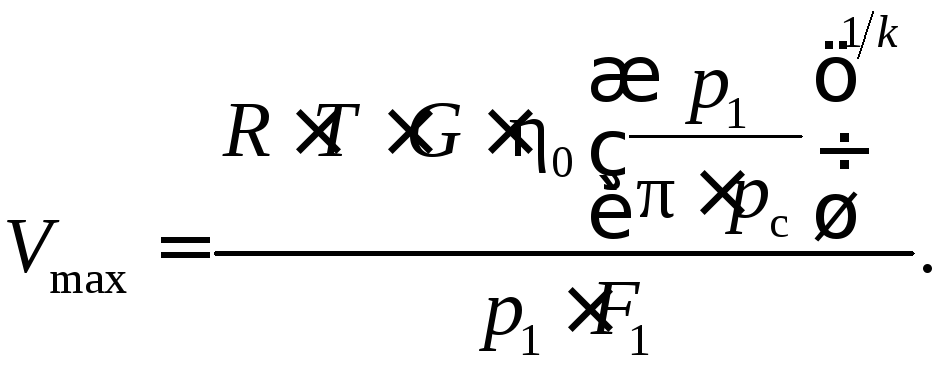

После этого проверяют максимальную скорость Vmax пневмодвигателя, обеспечиваемую выбранными параметрами пневмолиний и аппаратуры, подставляя полученные значения:

(4.24)

(4.24)

Полученное значение сравнивается со значением, полученным при энергетическом расчете. Параметры пневмосистемы в случае необходимости корректируются, и вновь выполняется расчет.

Затем при дроссельном регулировании, зная пределы изменения скорости движения v выходного звена, определяется изменение площади проходного сеченияFдр дросселя по формулам (4.1), (4.2) с учетом условия постоянства массового расхода воздуха. Площадь дросселяFдр = c · x, гдех– перемещение регулятора дросселя,с– коэффициент пропорциональности. Для того чтобы обеспечить линейную зависимость массового расходаG от хода регулятораx, конструкция регулятора должна обеспечить условиес = const.

Обычно режим течения потока воздуха при дросселировании является турбулентным. Ламинарный режим используется в маломощных элементах пневмоавтоматики. В качестве расходной характеристики турбулентного дросселя применяют формулу массового расхода воздуха [10]. В диапазоне 0,9 < δ < 1 изменения давлений можно пренебречь изменением плотности ρ потока и использовать [4] формулу

![]() (4.25)

(4.25)

где µ – коэффициент расхода; р0– давление на входе в дроссель;ρ – плотность потока; δ – относительное давление; Fдр – площадь дросселя.

Суммарные потери давления для выхлопной магистрали Δрсвычисляются аналогично напорной.

Затем определяют максимальные рабочие давления в полостях двигателя:

p1max = рм– Δрн; (4.26)

р2max = ра + Δрс. (4.27)

Таким образом, максимальное усилие Рц, которое может обеспечить двигатель, рассчитывается по выражению

Рц = F1(p1max – П · р2max)·ηм, (4.28)

где ηм– механический КПД двигателя (ηм = 0,8…..0,95).

Максимальное усилие двигателя Рцдолжно превышать полную нагрузку на штоке двигателяР, т. е.Рц > Р.

Если выбранные параметры устраивают разработчика, то на этом этапе заканчивается расчет пневмосистемы, в противном случае задают другие параметры (например, изменяется диаметр условного прохода трубопроводов), и расчет повторяется.