- •Содержание

- •2.1 Назначение детали………………………………………………...……...41

- •Введение

- •1. Конструкторская часть

- •1.1 Назначение изделия

- •1.2 Схема установки в трубопровод

- •1.3 Условия эксплуатации

- •1.4 Описание конструкции

- •1.4.1 Статика Составные элементы кнп

- •1.4.2 Динамика Принцип работы механизма электрического прямоходного

- •Принцип работы арматуры

- •1.5 Расчет на прочность Фланцевое соединение

- •1.5 Расчетные усилия, воспринимающиеся шпильками при уплотнении прокладочного типа.

- •Расчет обечайки

- •1.Номинальная толщина обечайки должна быть не менее определенной по формуле:

- •Расчет патрубка

- •1.Номинальная толщина обечайки должна быть не менее определенной по формуле:

- •Расчет крышки

- •Расчет резьбы

- •1.6 Кинематический расчет Подбор механизма электрического прямоходного

- •1.6.1 Кинематическая связь штока арматуры и двигателя мэп

- •1.6.2 Расчет расхода рабочей среды

- •1.3 Перепады давления в сечениях определим по формуле:

- •1.5 Данные зависимости площади проходных сечений, перепадов давления, расхода рабочей среды от хода штока мэп:

- •1.6. График зависимости расхода рабочей среды от хода штока

- •2.Общая часть Введение

- •2.1 Назначение детали.

- •2.2 Характеристика материала детали. Сталь 12х18н10т

- •2.3 Предварительное определение типа производства

- •3. Технологическая часть

- •3.1 Анализ технологичности конструкции детали

- •3.2 Выбор метода получения заготовки и определение размеров

- •Назначение допусков, допускаемых отклонений и припусков на стальную штампованную заготовку.

- •3.3 Расчет себестоимости заготовок:

- •3.4 Технологический маршрут обработки.

- •3.5 Выбор оборудования, приспособлений и инструмента Операция 005. Токарно-винторезная

- •3.6 Расчет припусков на механическую обработку.

- •3.7 Расчет режимов резания.

- •Установ а

- •Установ б.

- •3.8 Расчет технической нормы времени.

- •005 Токарно-винторезная операция. Установ а.

- •005 Токарно-винторезная операция. Установ б.

- •Расчет штучно-калькуляционного времени

- •4. Экономическая часть

- •4.1 Расчет стоимости конструкторской подготовки производства

- •4.1.1 Расчет трудоемкости конструкторских работ

- •4.1.2 Расчет численности исполнителей кпп

- •4.1.3 Расчет стоимости кпп при конструировании арматуры.

- •4.1.4 Расчет экономической выгоды. Величина затрат на базовом и проектном уровне Базовый уровень.

- •Проектный уровень.

- •4.1.5 Расчет показателей эффективности проекта.

- •Рост производительности труда

- •5. Безопасность жизнедеятельности

- •5.1 Природно-климатические условия

- •5.2 Наличие коммуникаций

- •5.3 Опасные и вредные факторы, которые действуют на токаря.

- •5.4 Мероприятия по предупреждению опасностей и вредностей производства.

- •5.4.1 Примеры и последствия проявления опасных факторов

- •Освещение.

- •5.5 Описание рабочего места токаря

- •5.6 Нормируемые характеристики Микроклимат

- •Вентиляция

- •Отопление

- •Освещение

- •Вибрация

- •Электробезопасность

- •Пожарная безопасность на предприятии

- •Экологическая безопасность предприятия

- •5.7 Расчет искусственного освещения

- •5.8 Определение уровня шума в производственных помещениях.

- •План помещения для определения источников шума и их шумовых характеристик.

- •Выбор мероприятий по снижению шума.

- •5.9 Оценка химической обстановки при авариях с выбросом (разливом) ахов

- •Список литературы:

1.3 Перепады давления в сечениях определим по формуле:

∆Р=ξ* (V2)/(2*g)*γ/10

где ∆Р- перепад давление, (МПа)

ξ=(5.04*Fу / Kv)2- коэффициент сопротивления

где Fy - площадь проходного сечения, (м2)

g=10 - ускорение свободного падения, (м/с2)

γ=1000 - удельный вес, (кг/м3)

- проходное сечение 4.48 (см2)

ξ=((5.04*4.48)/3.2)2, ξ= 49

∆Р=49*(1192)/(2*10)*1/10, ∆Р= 3,4 (МПа)

-проходное сечение 9,95 (см2)

ξ=((5.04*9,95)/3.2)2, ξ= 245

∆Р=245*(532)/(2*10)*1/10, ∆Р= 3,4 (МПа)

- проходное сечение 14,73 (см2)

ξ=((5.04*17,73)/3.2)2, ξ= 538

∆Р=538*(36,22)/(2*10)*1/10, ∆Р= 3,4 (МПа)

- проходное сечение 19,36 (см2)

ξ=((5.04*19,36)/3.2)2, ξ= 929

∆Р=939*(27,52)/(2*10)*1/10, ∆Р= 3,5 МПа

- проходное сечение 23,85 9 (см2)

ξ=((5.04*23,85)/3.2)2, ξ= 1411

∆Р=1411*(22,362)/(2*10)*1/10, ∆Р= 3,5 (МПа)

1.4 Расход воды в сечениях определим по формуле:

Gб=5, 04*μтр*fc*√∆P*ρ

где Gб - расход воды в рассматриваемом сечении, (м3/ч)

μтр=1 коэффициент трения,

ρ=0.8 плотность рабочей среды при Т=250°С

- проходное сечение 4.48 (см2)

Gб=5, 04*1*0.000448*√3,4*106*0.8

Gб=3, 06 м3/ч.

- проходное сечение 9,95 (см2)

Gб=5, 04*1*0.000995*√3,4*106*0.8

Gб=8,2 м3/ч.

- проходное сечение 14,73 (см2)

Gб=5, 04*1*0.001473*√3,4*106*0.8

Gб=12,42 м3/ч.

- проходное сечение 19,36 (см2)

Gб=5, 04*1*0.001936*√3,5*106*0.8

Gб=16,32 м3/ч.

- проходное сечение 23,85 (см2)

Gб=5, 04*1*0.002385*√3,5*106*0.8

Gб=20,11 м3/ч.

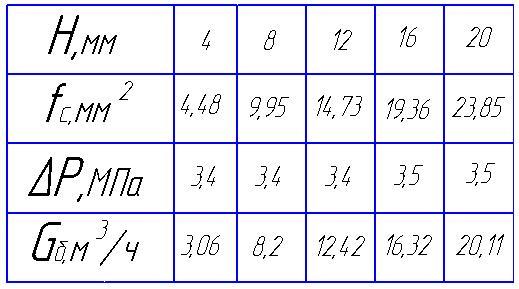

1.5 Данные зависимости площади проходных сечений, перепадов давления, расхода рабочей среды от хода штока мэп:

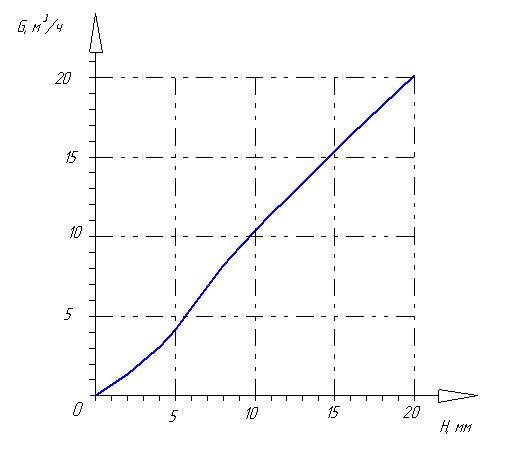

1.6. График зависимости расхода рабочей среды от хода штока

2.Общая часть Введение

Проектирование технологических процессов изготовления деталей машин имеет цель - установить наиболее рациональный и экономичный способ обработки. При этом обработка заготовок на металлорежущих станках должна обеспечить выполнение требований, предъявляемых к точности и чистоте обрабатываемых поверхностей, правильности контуров и форм и т.д. Таким образом, спроектированный технологический процесс механической обработки деталей должен при его осуществлении обеспечить выполнение требований, обуславливающих нормальную работу собранной машины.

При проектировании технологических процессов изготовления деталей машин необходимо учитывать следующие основные направления в развитии технологии машиностроения:

1)Возможно большее сокращение обработки металлов резанием за счет изготовления заготовок, по форме и размерам приближающихся к готовой детали. Такие заготовки повышают технико-экономическую эффективность, уменьшается расход металла вследствие уменьшения припусков, снижается трудоемкость механической обработки и потребность в металлорежущем оборудовании и инструменте, уменьшается себестоимость изготовления деталей.

Более точные отливки получают путем литья в постоянные формы и специальными методами литья.

Значительное уменьшение припусков и объема механической обработки достигается при изготовлении заготовок путем штамповки, методами порошковой металлургии.

2) Применение при механической обработке автоматизированного оборудования, агрегатных станков, алмазного инструмента, быстродействующих приспособлений с гидравлическими и пневматическими зажимными устройствами, оптимальных режимов резания, возможно большее сокращение вспомогательного времени путем использования автоматических загрузочных устройств.

Концентрацию значительного количества операций на одном станке для одновременной обработки нескольких поверхностей большим количеством инструментов.

Все более широкое применение поточного метода не только в массовом производстве, но и в крупносерийном и серийном.

Автоматизацию технологического процесса сборки машин.

Повышение качества механической обработки и сборки машин.