- •Содержание

- •2.1 Назначение детали………………………………………………...……...41

- •Введение

- •1. Конструкторская часть

- •1.1 Назначение изделия

- •1.2 Схема установки в трубопровод

- •1.3 Условия эксплуатации

- •1.4 Описание конструкции

- •1.4.1 Статика Составные элементы кнп

- •1.4.2 Динамика Принцип работы механизма электрического прямоходного

- •Принцип работы арматуры

- •1.5 Расчет на прочность Фланцевое соединение

- •1.5 Расчетные усилия, воспринимающиеся шпильками при уплотнении прокладочного типа.

- •Расчет обечайки

- •1.Номинальная толщина обечайки должна быть не менее определенной по формуле:

- •Расчет патрубка

- •1.Номинальная толщина обечайки должна быть не менее определенной по формуле:

- •Расчет крышки

- •Расчет резьбы

- •1.6 Кинематический расчет Подбор механизма электрического прямоходного

- •1.6.1 Кинематическая связь штока арматуры и двигателя мэп

- •1.6.2 Расчет расхода рабочей среды

- •1.3 Перепады давления в сечениях определим по формуле:

- •1.5 Данные зависимости площади проходных сечений, перепадов давления, расхода рабочей среды от хода штока мэп:

- •1.6. График зависимости расхода рабочей среды от хода штока

- •2.Общая часть Введение

- •2.1 Назначение детали.

- •2.2 Характеристика материала детали. Сталь 12х18н10т

- •2.3 Предварительное определение типа производства

- •3. Технологическая часть

- •3.1 Анализ технологичности конструкции детали

- •3.2 Выбор метода получения заготовки и определение размеров

- •Назначение допусков, допускаемых отклонений и припусков на стальную штампованную заготовку.

- •3.3 Расчет себестоимости заготовок:

- •3.4 Технологический маршрут обработки.

- •3.5 Выбор оборудования, приспособлений и инструмента Операция 005. Токарно-винторезная

- •3.6 Расчет припусков на механическую обработку.

- •3.7 Расчет режимов резания.

- •Установ а

- •Установ б.

- •3.8 Расчет технической нормы времени.

- •005 Токарно-винторезная операция. Установ а.

- •005 Токарно-винторезная операция. Установ б.

- •Расчет штучно-калькуляционного времени

- •4. Экономическая часть

- •4.1 Расчет стоимости конструкторской подготовки производства

- •4.1.1 Расчет трудоемкости конструкторских работ

- •4.1.2 Расчет численности исполнителей кпп

- •4.1.3 Расчет стоимости кпп при конструировании арматуры.

- •4.1.4 Расчет экономической выгоды. Величина затрат на базовом и проектном уровне Базовый уровень.

- •Проектный уровень.

- •4.1.5 Расчет показателей эффективности проекта.

- •Рост производительности труда

- •5. Безопасность жизнедеятельности

- •5.1 Природно-климатические условия

- •5.2 Наличие коммуникаций

- •5.3 Опасные и вредные факторы, которые действуют на токаря.

- •5.4 Мероприятия по предупреждению опасностей и вредностей производства.

- •5.4.1 Примеры и последствия проявления опасных факторов

- •Освещение.

- •5.5 Описание рабочего места токаря

- •5.6 Нормируемые характеристики Микроклимат

- •Вентиляция

- •Отопление

- •Освещение

- •Вибрация

- •Электробезопасность

- •Пожарная безопасность на предприятии

- •Экологическая безопасность предприятия

- •5.7 Расчет искусственного освещения

- •5.8 Определение уровня шума в производственных помещениях.

- •План помещения для определения источников шума и их шумовых характеристик.

- •Выбор мероприятий по снижению шума.

- •5.9 Оценка химической обстановки при авариях с выбросом (разливом) ахов

- •Список литературы:

1.4.2 Динамика Принцип работы механизма электрического прямоходного

От электропривода «1» через планетарный редуктор «2» вращение передается валу, который соединен с гайкой шарико-винтовой передачи, в результате чего гайка получает вращение.

В гайке смонтирован винт. Винт через резьбовую муфту соединяется с рабочим органом арматуры, штоком (9)

Вал, получающий вращение от редуктора через червячную и зубчатую передачи передает вращение на вал блока сигнализации, в результате чего БС контролирует начальное и конечное положение винта.

Ручное управление перемещением выходного штока механизма осуществляется вращением маховика.

Принцип работы механизма заключается в преобразовании электрического сигнала, поступающего от регулирующего или управляющего устройства, в возвратно-поступательное перемещение выходного штока.

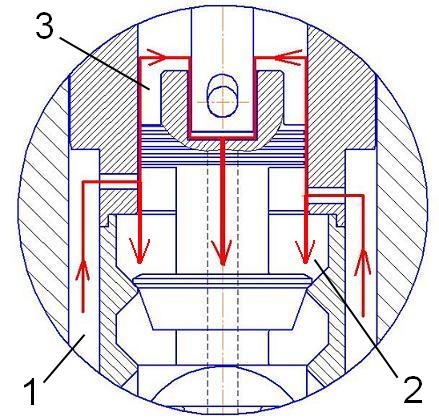

Принцип работы арматуры

Исходное положение 1. «закрыто»

Шток (9) находится в начальном положении, прижимаясь к золотнику (8), чем обеспечивает перекрытие (герметизацию) потока через продольное сквозное отверстие золотника (8).

Золотник (8) прижат к седлу (4) по притертой части, в результате чего создается уплотнительная поверхность, препятствующая проходу рабочей среды через ступени дросселирования.

Рабочая среда под давлением Р= 22 (МПа), заполняет полости 1, 2, 3.

Положение 2. «промежуточное»

Шток (9) поднимается вверх относительно золотника (8) на величину зазора 5 (мм). Рабочая среда попадает в продольное сквозное отверстие золотника (8).

Давление в полости 3 уменьшается на величину перепада вызванного пятью канавками дросселирования золотника (8), совместно с втулкой (7). Рабочая среда попадает в трубопровод.

Разгрузка осуществляется за счет конструкции золотника. Так как силовое воздействие от рабочей среды передается на единицу площади по всему объему занимаемому средой. В результате наличия торца цилиндрической поверхности с канавками, сила, действующая на торец первой ступени дросселирования, уравновешивается. Неразгруженной остается площадь (S=10,64 мм2), воспринимающая усилие (F=21401Н) от рабочей среды.

Для перемещения золотника (8), шток (9) необходимо перемещать с силой большей F*μтр=24630 Н (где μтр- коэффициент трения сальникового уплотнения).

МЭП позволяет придать штоку силу (F=25000 Н), благодаря чему осуществляется перемещение золотника (8) соединенного со штоком (9) штифтом (10).

Положение 3. «открыто»

Золотник (8) поднят на величину 20мм, относительно притертой поверхности.

В результате чего рабочая среда из полости 2, проходя 6 ступеней дросселирования, претерпевая перепад давления на каждой ступени, попадая в трубопровод с необходимым параметром давления и расхода.

1.5 Расчет на прочность Фланцевое соединение

1.Расчет прокладки:

Принимаем толщину прокладки δ= 3 (мм) ГОСТ 481-80,

ширина прокладки b0= 20 (мм) (с.216 табл. 8.7) [7]

1.1 Наружный диаметр прокладки определяется по формуле:

Dd= D+2b0+2u (c.216) [7].

где u- расстояние от внутренней кромки фланца до внутреннего диаметра прокладки, (мм)

D- внутренний диаметр фланца, (мм)

Для прокладок из паронита u=2δ (c.219 табл. 8.9) [7].

Dd=245 (мм).

1.2 Минимальное усилие необходимое для обжатия прокладки определяется по формуле:

Fd= π*Dm*b*q0 (с.221) [7]

где b,b0,q0- принимается согласно пункту 8.7.1.8 [7]

Dm=(Dd- b0) - расчетный диаметр прокладки.

Dm=245-30 = 215 (мм)

q0=100/√10*δ (удельное давление)

где δ- толщина прокладки, (мм)

q0=100/√10*3 = 18.25 (МПа)

b0 - ширина прокладки =20 (мм)

b=√10*b0

b=√10*20 = 14.2 (мм)

Fd= 3.14*215*14.2*18.25= 175 (кН).

1.3 Минимальное усилие на прокладку, необходимое для сохранения плотности при рабочем давлении и давлении гидравлического испытания определяется по формуле:

F2= π*Dm*b*q, F2h= π*Dm*b*qh (с. 222) [7]

где q- удельное давление на прокладку в рабочих условиях, (МПа)

qh- удельное давление на прокладку при гидравлических испытаниях, (МПа)

q=m*x*p

где m=2.5- прокладочный коэффициент (табл. 8.8) [7]

X=1- коэффициент учета прочности прокладок в рабочих условиях

P=22 - расчетное давление, (МПа)

q=2.5*1*22 =55 (МПа)

F2=3.14*215*14.2*55 = 527 (кН).

qh=0.8*m*x*ph

где ph=30 - давление для гидравлического испытания, (МПа)

m*x=1.5 (табл. 8.12) [7]

qh=0.8*1.5*60 = 36 (МПа)

F2h=3.14*215*14.2*36 = 345 (кН).

1.4 Растягивающее усилие в шпильках от рабочего давления и гидравлического испытания определяется по формулам:

Fp=π/4*Dm2*p; Fh=π/4*Dm2*ph. (с. 222) [7]

Fp=3.14/4*(215)2*22 =798.3 (кН)

Fh=3.14/4*(215)2*30 =1080 (кН).