- •Содержание

- •2.1 Назначение детали………………………………………………...……...41

- •Введение

- •1. Конструкторская часть

- •1.1 Назначение изделия

- •1.2 Схема установки в трубопровод

- •1.3 Условия эксплуатации

- •1.4 Описание конструкции

- •1.4.1 Статика Составные элементы кнп

- •1.4.2 Динамика Принцип работы механизма электрического прямоходного

- •Принцип работы арматуры

- •1.5 Расчет на прочность Фланцевое соединение

- •1.5 Расчетные усилия, воспринимающиеся шпильками при уплотнении прокладочного типа.

- •Расчет обечайки

- •1.Номинальная толщина обечайки должна быть не менее определенной по формуле:

- •Расчет патрубка

- •1.Номинальная толщина обечайки должна быть не менее определенной по формуле:

- •Расчет крышки

- •Расчет резьбы

- •1.6 Кинематический расчет Подбор механизма электрического прямоходного

- •1.6.1 Кинематическая связь штока арматуры и двигателя мэп

- •1.6.2 Расчет расхода рабочей среды

- •1.3 Перепады давления в сечениях определим по формуле:

- •1.5 Данные зависимости площади проходных сечений, перепадов давления, расхода рабочей среды от хода штока мэп:

- •1.6. График зависимости расхода рабочей среды от хода штока

- •2.Общая часть Введение

- •2.1 Назначение детали.

- •2.2 Характеристика материала детали. Сталь 12х18н10т

- •2.3 Предварительное определение типа производства

- •3. Технологическая часть

- •3.1 Анализ технологичности конструкции детали

- •3.2 Выбор метода получения заготовки и определение размеров

- •Назначение допусков, допускаемых отклонений и припусков на стальную штампованную заготовку.

- •3.3 Расчет себестоимости заготовок:

- •3.4 Технологический маршрут обработки.

- •3.5 Выбор оборудования, приспособлений и инструмента Операция 005. Токарно-винторезная

- •3.6 Расчет припусков на механическую обработку.

- •3.7 Расчет режимов резания.

- •Установ а

- •Установ б.

- •3.8 Расчет технической нормы времени.

- •005 Токарно-винторезная операция. Установ а.

- •005 Токарно-винторезная операция. Установ б.

- •Расчет штучно-калькуляционного времени

- •4. Экономическая часть

- •4.1 Расчет стоимости конструкторской подготовки производства

- •4.1.1 Расчет трудоемкости конструкторских работ

- •4.1.2 Расчет численности исполнителей кпп

- •4.1.3 Расчет стоимости кпп при конструировании арматуры.

- •4.1.4 Расчет экономической выгоды. Величина затрат на базовом и проектном уровне Базовый уровень.

- •Проектный уровень.

- •4.1.5 Расчет показателей эффективности проекта.

- •Рост производительности труда

- •5. Безопасность жизнедеятельности

- •5.1 Природно-климатические условия

- •5.2 Наличие коммуникаций

- •5.3 Опасные и вредные факторы, которые действуют на токаря.

- •5.4 Мероприятия по предупреждению опасностей и вредностей производства.

- •5.4.1 Примеры и последствия проявления опасных факторов

- •Освещение.

- •5.5 Описание рабочего места токаря

- •5.6 Нормируемые характеристики Микроклимат

- •Вентиляция

- •Отопление

- •Освещение

- •Вибрация

- •Электробезопасность

- •Пожарная безопасность на предприятии

- •Экологическая безопасность предприятия

- •5.7 Расчет искусственного освещения

- •5.8 Определение уровня шума в производственных помещениях.

- •План помещения для определения источников шума и их шумовых характеристик.

- •Выбор мероприятий по снижению шума.

- •5.9 Оценка химической обстановки при авариях с выбросом (разливом) ахов

- •Список литературы:

1. Конструкторская часть

1.1 Назначение изделия

Клапан непрерывной продувки (КНП) дроссельный запорно-регулирующий (ДЗР) предназначен для обеспечения работы барабанных котлов. Рабочая среда представляет собой воду, содержащую соли.

Работа котла обеспечивается непрерывной продувкой, предназначенной для удаления избыточной щелочности и снижения солесодержания котловой воды.

Устройство функционирует при температуре (250°С) и высоком давлении (22 МПа).

Дросселирующая арматура работает в условиях больших перепадов давления.

Клапан имеет возможность использоваться как в качестве регулирующего устройства, так и в качестве запорного. Для запорного клапана класс герметичности «D» по ГОСТ 9544-93.

1.2 Схема установки в трубопровод

1. Клапан КНП (ДЗР).

2. Запорный вентиль

3. Трубопровод.

Условное графическое обозначение трубопроводной арматуры согласно ГОСТ 2.785-70.

В трубопроводе устанавливается после барабанного котла, между двумя запорными вентилями.

Функцией вентилей является перекрытие трубопровода до и после клапана. Герметизация вентилями осуществляется при проведении ремонта и замены клапана.

По способу присоединения к трубопроводу относится к клапанам с патрубками под приварку [7].

Патрубки клапана выполняются с разделкой под сварку.

Вентили под высокое давление изготавливаются из сталей повышенной прочности, с достаточным запасом пластичности

1.3 Условия эксплуатации

1.Механизм электрический прямоходный (МЭП)

1.Электрическое питание:

- трехфазный ток напряжением 380 (+10/-15%)В, частотой 50±1 Гц.

2.Защита оболочки от воздействия пыли и воды:

- степень защиты оболочки по ГОСТ 14254.

3.Коррозионная защита:

- для повышения коррозионной стойкости применяется хромирование деталей. Корпусы, крышки грунтуются и покрываются стойкой эмалью.

4.Взрывозащита: категория взрывоопасности IIBT4 по ГОСТ 12.1.011-78

5.Климатическое исполнение:

У - для макроклиматических районов с умеренным климатом.

Температура окружающей среды: от -45 до +55°С.

Верхнее значение относительной влажности: до 98% без конденсации влаги при температуре окружающей среды 25°С и ниже.

2.Арматура

1.Температура окружающей среды: от -45 до +55°С.

2. Максимальная температура рабочей среды: 250°С.

3.Коррозионная защита: создается благодаря подбору конструкционного материала.

4.Рабочая среда: вода, пар.

5.Условное давление: 22 МПа.

1.4 Описание конструкции

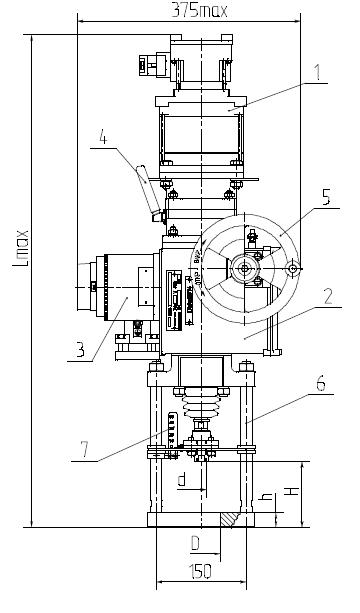

1.4.1 Статика Составные элементы кнп

Сборка:

-корпус (1)

Детали:

+ обечайка (1.1)

+ патрубок (1.2)

+ фланец (1.3)

+ скоба (1.4)

Детали:

- седло (4)

- прокладка (5)

- прокладка (6)

- втулка (7)

- золотник (8)

- шток (9)

- штифт (10)

- крышка (11)

- втулка (12)

- грундбукса (13)

- планка (14)

Стандартные изделия:

- шпилька (15)

- шпилька (16)

- шайба (17)

- гайка (18)

- гайка (19)

- кольцо (20)

- кольцо (21)

- кольцо (22)

- МЭП (23)

Корпус является сборным элементом, получаемым сваркой.

В сборку корпуса входят обечайка (1.1), к которой привариваются 2 патрубка (1.2),фланец (1.3) и 2 скобы (1.4).

Патрубки (1.2) имеет разделку под приварку к трубопроводу.

Фланец (1.4) совместно с крышкой (11), прокладкой (6), втулкой (12), кольцами (20-22), грундбуксой (13), нажимной планкой (14) и стандартными элементами (15-19) служат для создания герметизации корпуса.

Фланец (1.4) и крышка (11) соединяются в результате воздействия осевой силы от стандартных элементов шпилька (15) и гайка (18).

Уплотнительная поверхность с сальниковыми кольцами (20-22) создается в результате воздействия осевой силы приложенной от стандартных элементов шпилька (16) и гайка (17) на планку нажимную (14), которая передает усилие грундбуксе (13), контактирующей с кольцами (20-22), лежащими на втулке(12).

Скоба(1.4) предназначена для подъема, опускания или удержания на весу изделия при монтажных или такелажных работах.

Седло (4) вследствие своей конструкции, предполагающей наличие ступени Ø195мм, устанавливается на прокладку (5) лежащую на ступени обечайки (1.1) созданной отверстием Ø200мм.

Так же седло (4) устанавливается в посадочное отверстие Ø 159мм для центрирования и ограничения радиального перемещения относительно обечайки (1.1).

Конструкция седла (4) характеризуется наличием 5 ступеней Ø110мм, которые совместно с золотником (8) создают дросселирующее устройство.

Втулка (7) устанавливается в отверстие корпуса (1) Ø200мм и на посадочное место седла (4) Ø148мм. Втулка (7) имеет 6 отверстий для прохождения рабочей среды. Так же совместно с канавками золотника (8) является дросселирующим устройством, необходимым для обеспечения разгрузки.

Золотник (8) совместно с седлом(4) является дросселирующим устройством. Дросселирование осуществляется в результате поступательного перемещения золотника (8).

Золотник (8) имеет отверстие Ø20мм, в которое вставляется штифт (10) создающий соединение со штоком (9).

Шток (9) имеет продольный паз, который позволяет соединиться с золотником (8) посредством штифта(10), а так же перемешаться на величину зазора определяемого разницей между длиной паза и диаметром штифта (10) не приводя в движение золотник (8).

Наличие резьбы М20х2 на другом конце штока (9) объясняется необходимостью соединения с муфтой посредством резьбы.

Резьбовая муфта соединяет шток (9) с рабочим органом привода (23).

Для установки на корпус и центрирования привода МЭП относительно штока (9), крышка (11) имеет 4 резьбовых отверстия М30.

Составные элементы механизма электрического прямоходного

Электропривод «1», редуктор планетарный «2» с ограничителем усилия, блок сигнализации положения БСПТ-IIBT6 «3», узел фиксатора тормозной муфты «4», ручной привод «5», приставка прямоходная «6».

Электропривод «1» предназначен для передачи вращения через редуктор «2» на гайку шарико-винтовой передачи.

Планетарный редуктор «2» необходим для понижения оборотов двигателя.

Блок сигнализации положения БСПТ-IIBT6 предусмотрен для преобразования положения выходного штока механизма в пропорциональный сигнал электрического тока.

Блок БСПТ-IIBT6 включает в себя резистор и нормирующий преобразователь (НП). Преобразователь предназначен для преобразования сигнала резистора в унифицированный токовый сигнал.

Ограничение перемещения выходного вала, блокирование и сигнализация его в крайних и промежуточных положениях осуществляется при помощи электрических ограничителей - четырех микровыключателей.

Два микровыключателя предназначены для блокировки выходного штока в конечных положениях и два для сигнализации промежуточных положений выходного штока.

Электрические ограничители имеют возможность настройки в процессе монтажа и наладки.

Подключение внешних цепей управления положением выходного штока осуществляется через вводное устройство.

Механизм оснащен ограничителем наибольшего усилия, двухстороннего действия (в положениях открыто – закрыто) для отключения электродвигателя механизма при достижении на штоке механизма усилия больше настроенного значения.

Редуктор «2» является несущим узлом, на корпусе которого установлены все остальные узлы, входящие в механизм.

Ручное управление выходного штока осуществляется через вращение маховика.

Вращение маховика осуществляется при опускании ручки фиксатора тормозной муфты «4». При поднятии ручки фиксатора, тормозная муфта разблокируется.

Приставка прямоходная «6» используется для установки механизма на корпус и фиксации МЭП относительно штока арматуры