- •Содержание

- •1. Введение.

- •1.1 Общие закономерности химических процессов. Классификация процессов общей химико-технологических процессов

- •Требования к химическим производствам

- •Компоненты химического производства

- •Разделение на две твердые фазы:

- •Разделение жидкости и твердого вещества:

- •1.2 Промышленный катализ

- •Основные положения теории катализа.

- •1.3. Сырьевая база химической промышленности.

- •Классификация сырья

- •Характеристика минерального сырья

- •Химическое сырье

- •Растительное и животное сырье

- •Характеристика разработок минерального сырья

- •Качество сырья и методы его обработки

- •Способы сортировки:

- •Способы обогащения:

- •Сырьевая база химических производств

- •1.4 Энергетическая база химических производств

- •1.5 Критерии оценки эффективности производства

- •1.5.1. Интегральные уравнения баланса материальных потоков в технологических процессах. Понятие о расходных коэффициентах. Относительный выход продукта

- •1.5.2. Балансы производства

- •1. Материальный баланс

- •2. Энергетический (тепловой) баланс

- •3. Экономический баланс

- •1.5.3. Технологические параметры химико-технологических процессов.

- •1.6.Принципы создания ресурсосберегающих технологий

- •2. Теоретические основы химической технологии

- •2.1. Энергия в химическом производстве. Тепловой эффект реакции в технологических расчетах. Направленность реакции в технологических расчетах

- •2.2 Массообменные процессы. Основные принципы массообменных процессов. Моделирование процессов теплообмена.

- •Молекулярная диффузия. Первый закон Фика

- •Турбулентная диффузия

- •Уравнение массоотдачи

- •Уравнение массопередачи

- •Связь коэффициента массопередачи и коэффициентов массоотдачи (или уравнение аддитивности фазовых сопротивлений)

- •Подобие массобменных процессов

- •3. Химическое производство как сложная система. Иерархическая организация процессов в химическом производстве

- •3.1. Химико-технологические системы (хтс). Элементы хтс. Структура и описание хтс. Методология исследования хтс, синтез и анализ хтс.

- •Методология исследование химико-технологических систем.

- •3.2. Сырьевая и энергетическая подсистема хтс

- •1. Классификация химических реакторов по гидродинамической обстановке.

- •2. Классификация химических реакторов по условиям теплообмена.

- •3. Классификация химических реакторов по фазовому составу реакционной массы.

- •4. Классификация по способу организации процесса.

- •5. Классификация по характеру изменения параметров процесса во времени.

- •6. Классификация по конструктивным характеристикам.

- •3.4. Промышленные химические реакторы. Реакторы для гомогенных процессов, гетерогенных процессов с твердой фазой, гетерогенно-каталитических процессов, гетерофазных процессов.

- •Реакторы для гетерогенных процессов с твердой фазой.

- •Реакторы для гетерогенно-каталитических процессов.

- •4. Основные математические модели процессов в химических реакторах

- •4.1. Идеальные химические реакторы. Непрерывный реактор идеального вытеснения. Непрерывный реактор идеального смешения

- •4.2. Сравнение эффективности проточных реакторов идеального смешения и идеального вытеснения. Обоснование использования каскада реакторов.

- •Каскад реакторов смешения.

- •Влияние степени конверсии.

- •Влияние температуры.

- •5. Применение кинетических моделей для выбора и оптимизации условий проведения процессов

- •5.1. Экономические критерии оптимизации и их применение для оптимизации реакционных узлов.

- •Оптимальные концентрации инициатора и температуры в радикально-цепных реакциях

- •Оптимизация степени конверсии.

- •7. Важнейшие промышленные химические производства

- •7.1 Проблема фиксации атмосферного азота. Синтез аммиака, Физико-химические основы производства и обоснование выбора параметров и типа реакционного узла. Технологическая схема процесса.

- •Синтез аммиака

- •Сырье для синтеза аммиака.

- •Технология процесса.

- •Основные направления в развитии производства аммиака.

- •7.2. Получение азотной кислоты. Физико-химические основы химических стадий процесса, обоснование выбора параметров и типа реакторов. Технологическая схема процесса.

- •Физико-химические основы процесса.

- •Контактное окисление аммиака.

- •Обоснование роли параметров и их выбор.

- •Окисление оксида азота (II) до диоксида.

- •Абсорбция диоксида азота.

- •Технология процесса.

- •7.3. Производство минеральных удобрений. Классификация минеральных удобрений

- •Классификация минеральных удобрений.

- •7.3.1. Азотные удобрения. Физико-химические основы производства нитрата аммония. Устройство реакционного узла. Теоретические основы процесса и его технологическое оформление

- •Производство нитрата аммония.

- •7.3.2. Производство фосфорной кислоты. Физико-химические основы процесса. Технологическая схема

- •Функциональная схема производства эфк.

- •Сернокислотное разложение апатита.

- •7.3.3. Фосфорные удобрения. Физико-химические основы процессов их производства. Типы реакционных узлов.

- •Производство простого суперфосфата.

- •Производство двойного суперфосфата

- •Азотнокислое разложение фосфатов. Получение сложных удобрений

- •Обжиг серосодержащего сырья.

- •Обоснование роли параметров и их выбор.

- •Сжигание серы.

- •Окисление диоксида серы.

- •Обоснование роли параметров и их выбор.

- •Технология контактного окисления so2.

- •Абсорбция триоксида серы.

- •Перспективы развития сернокислотных производств.

- •7.5. Электрохимические производства. Теоретические основы электролиза водных растворов и расплавленных сред. Технология электролиза раствора хлорида натрия.

- •Основные направления применения электрохимических производств

- •Электролиз раствора хлорида натрия

- •Электролиз раствора NaCl с твердым катодом и фильтрующей диафрагмой

- •Электролиз раствора хлорида натрия с ртутным катодом

- •7.6. Промышленный органический синтез

- •Первичная переработка нефти.

- •Каталитический риформинг углеводородов.

- •7.6.2. Производство этилбензола и диэтилбензола. Теоретические основы процесса и обоснование выбора условий процесса. Технология процесса

- •7.6.3. Синтезы на основе оксида углерода. Производство метанола. Теоретические основы процесса.

- •Окисление изопропилбензола (кумола)

- •Технологическая схема получения фенола и ацетона кумольным способом.

- •7.6.5. Биохимические производства. Особенности процессов биотехнологии.

- •7.6.5.1. Производство уксусной кислоты микробиологическим синтезом

- •7.6.5.2. Производство пищевых белков

- •8. Химико-технологические методы защиты окружающей среды

- •8.1. Утилизация и обезвреживание твердых отходов

- •8.2. Утилизация и обезвреживание жидких отходов

- •8.3. Обезвреживание газообразных отходов

7.6. Промышленный органический синтез

7.6.1.Химическая переработка нефти. Общая характеристика нефтехимического комплекса. Первичная перегонка нефти. Каталитический реформинг углеводородов. Производство высших олефинов пиролизом углеводородов.

Во вводных лекциях отмечалось, что современные производства органических веществ базируются в основном на ископаемом органическом сырье – угле, нефти, природном газе.

Нефть как источник сырья промышленного органического синтеза занимает доминирующее положение в сырьевом балансе этой отрасли. Поэтому некоторые процессы ее переработки будут предметом нашего рассмотрения.

Нефть различных месторождений заметно отличается по фракционному составу – содержанию легких, средних и тяжелых фракций. Большинство нефтей содержит 15-20% бензиновых фракций, выкипающих до 180С, и 45-55% фракций, перегоняющихся до 300-350С.

Основные химические элементы, входящие в сосав нефти – углерод (82-87%), водород (11-14%), сера (0,1-7%), азот (0,001-1,8%), кислород (0,5-1%).

Общее количество алканов в нефтях достигает 30-50%, циклоалканов – от 25 до 75%. Арены содержатся, как правило, в меньшем количестве по сравнению с алканами и циклоалканами (10-20%).

Соотношения между группами углеводородов придает нефтям различные свойства и оказывают влияние на выбор метода переработки нефти и номенклатуру получаемых продуктов.

Нефть является основным источником сырья для нефтеперерабатывающих заводов при получении моторных топлив, масел и мазута. Нефть и продукты ее переработки служат также сырьем для синтеза многочисленных органических продуктов, полимерных материалов, пластмасс, синтетических каучуков и волокон, спиртов, растворителей и др.

В перспективе большая часть нефтепродуктов-энергоносителей может быть замещена альтернативными энергоносителями, в то время как замена нефтяного сырья в качестве источника получения ценных органических продуктов – проблематична и маловероятна. Более того, доля нефти, используемой в нефтехимических производствах, в ближайшие годы в мире возрастет до 8% и по прогнозам в 2020 г. достигнет 20-25%. В связи с этим происходит интеграция нефтеперерабатывающей и нефтехимической промышленности и формирование нефтехимических комплексов.

Комбинирование нефтепереработки (первичная переработка, каталитический крекинг, реформинг) с нефтехимическими процессами (пиролиз, синтез мономеров, производство пластмасс и др.) значительно расширяет возможность выбора оптимальных схем глубокой переработки нефти, повышает гибкость производственных систем для получения моторных топлив или нефтехимического сырья, способствует увеличению их рентабельности. В настоящее время имеется большое число процессов и их комбинаций, которые потенциально могут обеспечить глубокую переработку нефти вплоть до 100%. Выбор структуры нефтехимического комплекса зависит от регионального и общего спроса на нефтепродукты, природы нефти, ее состава и природоохранных факторов.

Первичная переработка нефти.

Существуют первичная и вторичная переработки нефти. Первичными являются процессы разделения нефти на фракции перегонкой, вторичные процессы – это деструктивная (химическая) переработка нефти и очистка нефтепродуктов.

Перегонка нефти – первый технологический процесс переработки нефти. Это процесс разделения взаиморастворимых жидкостей на фракции, которые отличаются по температурам кипения.

При однократном испарении и последующей конденсации паров получают две фракции: легкую, в которой содержатся больше низкокипящих компонентов, и тяжелую, в которой содержится меньше низкокипящих компонентов, чем в исходном сырье. При этом достичь требуемого разделения компонентов нефти и получить конечные продукты, кипящие в заданных температурных интервалах с помощью перегонки нельзя. В связи с этим после однократного испарения нефтяные пары подвергают ректификации.

Ректификация – массообменный процесс разделения жидкостей, различающихся по температурам кипения, за счет противоточного многократного конденсирования паров и жидкости. Теплоту, необходимую для проведения процесса получают в трубчатых печах, оборудованных горелками. В зависимости от свойств перерабатываемой нефти ректификацию осуществляют либо на атмосферных трубчатых (АТ) установках, либо на установках сочетающих атмосферную и вакуумную перегонку – атмосферно-вакуумных трубчатых (АВТ) установках.

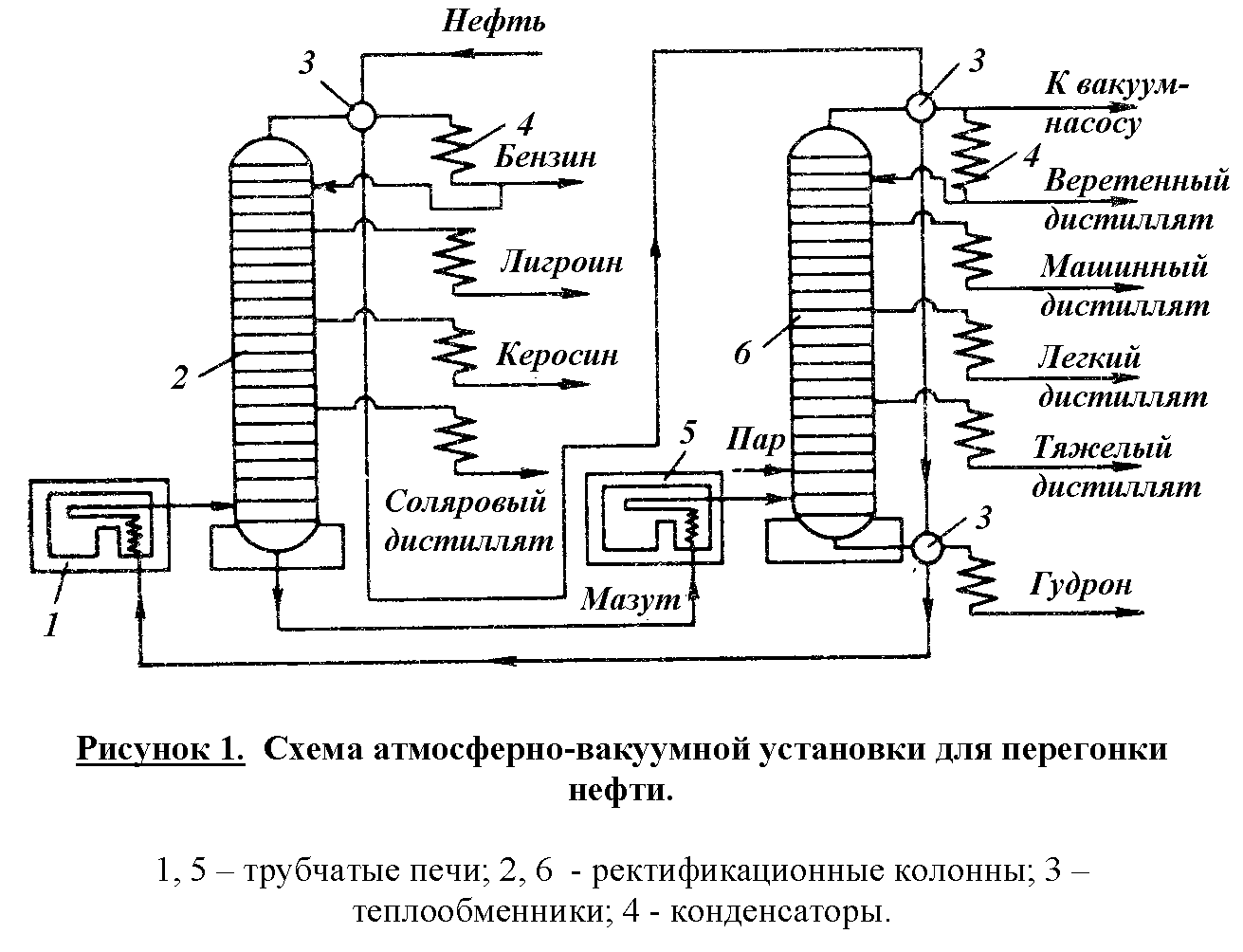

Нефть, как показано на рисунке 1 подается

на перегонку через теплообменник, где

она нагревается до 170-175С

теплотой продуктов перегонки и поступает

в трубчатую печь (1). Нагревая до

350С нефть подается

в испарительную часть колонны (2),

работающей под атмосферным давлением.

Здесь происходит так называемое

однократное испарение нефти. При впуске

в испаритель нефть, нагретая в трубчатой

печи, мгновенно испаряется вследствие

резкого снижения давления; при этом

расходуется часть тепла. Пары

низкомолекулярных фракций устремляются

вверх навстречу стекающей вниз жидкости

– флегме, при соприкосновении с которой

они охлаждаются и частично конденсируются.

Жидкость при этом нагревается, и из нее

испаряются более летучие фракции, т.е.

жидкость обогащается высококипящими углеводородами, а пары – легколетучими. По высоте колонны отбираются дистилляты различного состава в строго определенных интервалах температур. Так, при 300-350С конденсируется и отбирается соляровое масло, при 200-300С керосин, при 160-200С – лигроиновая фракция. Из верхней части колонны выводятся пары бензина, которые охлаждаются и конденсируются в теплообменниках (3) и (4). Часть жидкого бензина подают на орошение колонны (2). В ее нижней части собирается мазут, который подвергают дальнейшей перегонке для получения из него смазочных масел во второй ректификационной колонке (6), работающей по вакуумом. При перегонке мазута вакуум используется с целью предотвращения расщепления углеводородов под воздействием высоких температур. Предварительно мазут направляют во вторую трубчатую печь (5), где он нагревается до 400-420С. Образующиеся пары поступают в ректификационную колонну (6), в которой поддерживается остаточное давление 5,3-8,0 кПа. Стекающая вниз по колонне жидкость продувается острым водяным паром для облегчения условий испарения легких компонентов и снижения температуры в нижней части колонны. Ассортимент продуктов вакуумной перегонки мазута зависит от варианта переработки – масляной или топливной. По масляной схеме получают несколько фракций – легкий, средний и тяжелый масляные дистилляты; по топливной схеме получают одну фракцию, называемую вакуумным газойлем, используемым как сырье каталитического крекинга или гидрокрекинга. Дистилляты, получаемые по первой схеме, подвергают специальной очистке и затем смешивают в различных соотношениях для получения тех или иных сортов масел. Из нижней части колонны выводят остаток перегонки нефти. Гудрон используется как сырье для термического крекинга, коксования, производства битума и высоковязких масел.