- •Содержание

- •1. Введение.

- •1.1 Общие закономерности химических процессов. Классификация процессов общей химико-технологических процессов

- •Требования к химическим производствам

- •Компоненты химического производства

- •Разделение на две твердые фазы:

- •Разделение жидкости и твердого вещества:

- •1.2 Промышленный катализ

- •Основные положения теории катализа.

- •1.3. Сырьевая база химической промышленности.

- •Классификация сырья

- •Характеристика минерального сырья

- •Химическое сырье

- •Растительное и животное сырье

- •Характеристика разработок минерального сырья

- •Качество сырья и методы его обработки

- •Способы сортировки:

- •Способы обогащения:

- •Сырьевая база химических производств

- •1.4 Энергетическая база химических производств

- •1.5 Критерии оценки эффективности производства

- •1.5.1. Интегральные уравнения баланса материальных потоков в технологических процессах. Понятие о расходных коэффициентах. Относительный выход продукта

- •1.5.2. Балансы производства

- •1. Материальный баланс

- •2. Энергетический (тепловой) баланс

- •3. Экономический баланс

- •1.5.3. Технологические параметры химико-технологических процессов.

- •1.6.Принципы создания ресурсосберегающих технологий

- •2. Теоретические основы химической технологии

- •2.1. Энергия в химическом производстве. Тепловой эффект реакции в технологических расчетах. Направленность реакции в технологических расчетах

- •2.2 Массообменные процессы. Основные принципы массообменных процессов. Моделирование процессов теплообмена.

- •Молекулярная диффузия. Первый закон Фика

- •Турбулентная диффузия

- •Уравнение массоотдачи

- •Уравнение массопередачи

- •Связь коэффициента массопередачи и коэффициентов массоотдачи (или уравнение аддитивности фазовых сопротивлений)

- •Подобие массобменных процессов

- •3. Химическое производство как сложная система. Иерархическая организация процессов в химическом производстве

- •3.1. Химико-технологические системы (хтс). Элементы хтс. Структура и описание хтс. Методология исследования хтс, синтез и анализ хтс.

- •Методология исследование химико-технологических систем.

- •3.2. Сырьевая и энергетическая подсистема хтс

- •1. Классификация химических реакторов по гидродинамической обстановке.

- •2. Классификация химических реакторов по условиям теплообмена.

- •3. Классификация химических реакторов по фазовому составу реакционной массы.

- •4. Классификация по способу организации процесса.

- •5. Классификация по характеру изменения параметров процесса во времени.

- •6. Классификация по конструктивным характеристикам.

- •3.4. Промышленные химические реакторы. Реакторы для гомогенных процессов, гетерогенных процессов с твердой фазой, гетерогенно-каталитических процессов, гетерофазных процессов.

- •Реакторы для гетерогенных процессов с твердой фазой.

- •Реакторы для гетерогенно-каталитических процессов.

- •4. Основные математические модели процессов в химических реакторах

- •4.1. Идеальные химические реакторы. Непрерывный реактор идеального вытеснения. Непрерывный реактор идеального смешения

- •4.2. Сравнение эффективности проточных реакторов идеального смешения и идеального вытеснения. Обоснование использования каскада реакторов.

- •Каскад реакторов смешения.

- •Влияние степени конверсии.

- •Влияние температуры.

- •5. Применение кинетических моделей для выбора и оптимизации условий проведения процессов

- •5.1. Экономические критерии оптимизации и их применение для оптимизации реакционных узлов.

- •Оптимальные концентрации инициатора и температуры в радикально-цепных реакциях

- •Оптимизация степени конверсии.

- •7. Важнейшие промышленные химические производства

- •7.1 Проблема фиксации атмосферного азота. Синтез аммиака, Физико-химические основы производства и обоснование выбора параметров и типа реакционного узла. Технологическая схема процесса.

- •Синтез аммиака

- •Сырье для синтеза аммиака.

- •Технология процесса.

- •Основные направления в развитии производства аммиака.

- •7.2. Получение азотной кислоты. Физико-химические основы химических стадий процесса, обоснование выбора параметров и типа реакторов. Технологическая схема процесса.

- •Физико-химические основы процесса.

- •Контактное окисление аммиака.

- •Обоснование роли параметров и их выбор.

- •Окисление оксида азота (II) до диоксида.

- •Абсорбция диоксида азота.

- •Технология процесса.

- •7.3. Производство минеральных удобрений. Классификация минеральных удобрений

- •Классификация минеральных удобрений.

- •7.3.1. Азотные удобрения. Физико-химические основы производства нитрата аммония. Устройство реакционного узла. Теоретические основы процесса и его технологическое оформление

- •Производство нитрата аммония.

- •7.3.2. Производство фосфорной кислоты. Физико-химические основы процесса. Технологическая схема

- •Функциональная схема производства эфк.

- •Сернокислотное разложение апатита.

- •7.3.3. Фосфорные удобрения. Физико-химические основы процессов их производства. Типы реакционных узлов.

- •Производство простого суперфосфата.

- •Производство двойного суперфосфата

- •Азотнокислое разложение фосфатов. Получение сложных удобрений

- •Обжиг серосодержащего сырья.

- •Обоснование роли параметров и их выбор.

- •Сжигание серы.

- •Окисление диоксида серы.

- •Обоснование роли параметров и их выбор.

- •Технология контактного окисления so2.

- •Абсорбция триоксида серы.

- •Перспективы развития сернокислотных производств.

- •7.5. Электрохимические производства. Теоретические основы электролиза водных растворов и расплавленных сред. Технология электролиза раствора хлорида натрия.

- •Основные направления применения электрохимических производств

- •Электролиз раствора хлорида натрия

- •Электролиз раствора NaCl с твердым катодом и фильтрующей диафрагмой

- •Электролиз раствора хлорида натрия с ртутным катодом

- •7.6. Промышленный органический синтез

- •Первичная переработка нефти.

- •Каталитический риформинг углеводородов.

- •7.6.2. Производство этилбензола и диэтилбензола. Теоретические основы процесса и обоснование выбора условий процесса. Технология процесса

- •7.6.3. Синтезы на основе оксида углерода. Производство метанола. Теоретические основы процесса.

- •Окисление изопропилбензола (кумола)

- •Технологическая схема получения фенола и ацетона кумольным способом.

- •7.6.5. Биохимические производства. Особенности процессов биотехнологии.

- •7.6.5.1. Производство уксусной кислоты микробиологическим синтезом

- •7.6.5.2. Производство пищевых белков

- •8. Химико-технологические методы защиты окружающей среды

- •8.1. Утилизация и обезвреживание твердых отходов

- •8.2. Утилизация и обезвреживание жидких отходов

- •8.3. Обезвреживание газообразных отходов

Технология процесса.

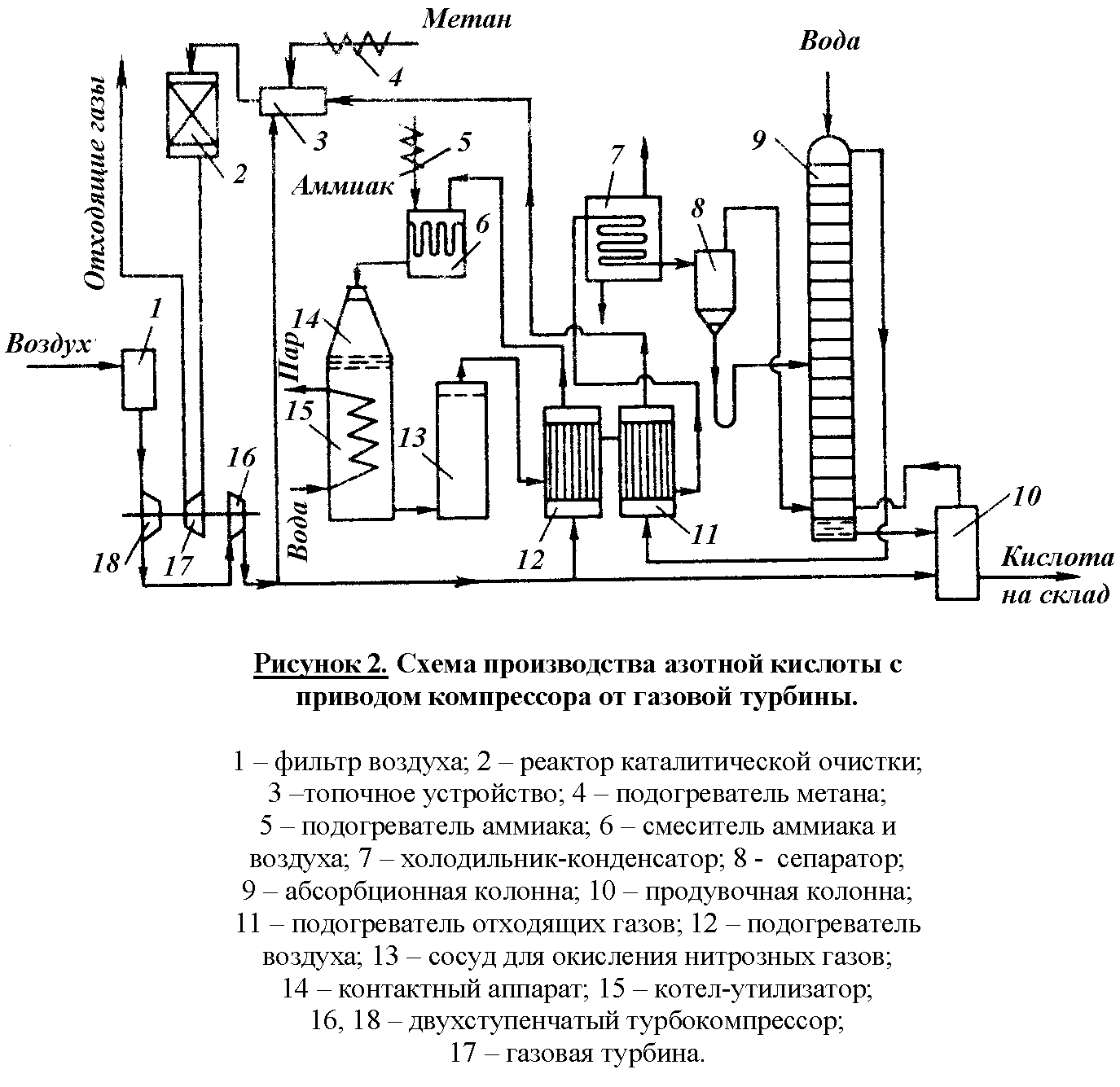

Современные установки, работающие под повышенным давлением (от 0,2 до 1 МПа) разработаны по принципу энерготехнологических схем, в которых энергия отходящих газов (связанная с их высокой температурой и давлением) и теплота реакции окисления аммиака, используются для сжатия воздуха и нитрозных газов, а также получения технологического пара. Этими же схемами предусмотрено более полное использование низкопотенциальной энергии. Принципиальная технологическая схема получения разбавленной азотной кислоты под повышенным давлением приведена на рисунке 2

Атмосферный воздух проходит тщательную очистку в двухступенчатом фильтре (1). Очищенный воздух сжимается двухступенчатым воздушным компрессором (16, 18). В первой ступени (18) воздух сжимается до 0,35 МПа, при этом он нагревается до 165 – 175С за счет адиабатического сжатия. После охлаждения воздух направляется на вторую ступень сжатия (16), где его давление доводят до 0,7 – 0,8 МПа.

Основной поток воздуха после сжатия нагревают в подогревателе (12) до 250 – 270С теплотой нитрозных газов и подают на смешение с аммиаком в смеситель (6).

Газообразный аммиак, полученный испарением жидкого аммиака, после очистки от влаги, масел и катализаторной пыли через подогреватель (5) при температуре 150С также направляют в смеситель (6). Смеситель совмещен в одном аппарате с поронитовым фильтром. После очистки аммиачно-воздушную смесь с содержанием аммиака не более 10% подают в контактный аппарат (14) на окисление аммиака. Конверсия аммиака протекает на Pt-Pd-Rh-сетках при 870-900С причем степень конверсии составляет 97 – 98%. Нитрозные газы при 890 – 910С поступают в котел-утилизатор (15), расположенный под контактным аппаратом. В котле за счет тепла контактных газов протекает испарение химически очищенной деаэрированной воды, питающей котел-утилизатор. При том получается пар с давлением 1,5 МПа и температурой 230С, который поступает потребителю.

После котла-утилизатора нитрозные газы поступают в окислитель нитрозных газов (13). Он представляет собой полый аппарат в верхней части которого установлен фильтр из стекловолокна для улавливания платинового катализатора. Частично окисление нитрозных газов происходит уже в котле-утилизаторе (до 40%). В окислителе (13) степень окисления нитрозных газов доводят до 85%. За счет реакции окисления нитрозные газы нагреваются до 300 – 335С. Эта теплота используется в подогревателе воздуха (12). Охлажденные в теплообменнике (12) нитрозные газы поступают для дальнейшего охлаждения в теплообменник (11), где происходит снижение их температуры до 150С и нагрев хвостовых газов до 110 – 125С. Затем нитрозные газы направляют в холодильник-конденсатор (7), охлаждаемый оборотной водой. При этом конденсируются водяные пары и образуется слабая азотная кислота. Нитрозные газы отделяют от сконденсировавшейся азотной кислоты в сепараторе (8), из которого азотную кислоту направляют в абсорбционную колонну (9) на одну из средних тарелок, с соответствующей концентрацией кислоты. Нитрозные газы направляют в нижнюю часть колонны (9). Сверху в нее подают охлажденный конденсат. Образующаяся в верхней части азотная кислота низкой концентрации перетекает на нижние тарелки и по мере их прохождения укрепляется за счет поглощения новых порций нитрозных газов. При выходе из нижней части колонны концентрация кислоты достигает 55 – 58%, причем содержание растворенных в ней оксидов азота достигает ~ 1%. Поэтому кислота направляется в продувочную колонну (10), где подогретым воздухом из нее отдуваются оксиды азота, а отдутая кислота направляется на склад. Воздух после продувочной колонны подается в нижнюю часть абсорбционной колонны (9).

Степень абсорбции оксидов азота достигает 99%. Выходящие из колонны хвостовые газы с содержанием оксидов азота до 0,11% при температуре 35С проходят подогреватель (11), где нагреваются до 110 – 145С и поступают в топочное устройство (камера сжигания) (3) установки каталитической очистки. Здесь газы нагреваются до температуры 390 – 450С за счет горения природного газа, подогреваемого в подогревателе (4), и направляемого в реактор с двухслойным катализатором (2), где первым слоем служит оксид алюминия. Очистку осуществляют при температурах 690 – 700С. Энергия, вырабатываемая турбиной за счет теплоты хвостовых газов, используется для привода турбокомперессора (18). Затем газы направляют в котел-утилизатор и выбрасывают в атмосферу. Содержание оксидов азота в очищенных выхлопных газах составляет 0,005 – 0,008%, содержание СО2 – 0,23%. Таким образом данный агрегат полностью автономен по энергии.