- •Фізичні:

- •Технологічні: здатність піддаватись певним методам обробки.

- •Перетворення у твердому стані (вторинна кристалізація).

- •Порівнюючи між собою перетворення у точках с і s діаграми, можна відмітити наступне:

- •Виробництво сталі

- •За способом виготовлення:

- •Маркування сталей.

- •Сплави на основі міді

- •Легкі сплави Сплави на алюмінієвій основі

- •Сплави на алюмінієвій основі

- •Магній та його сплави

- •Сплави на основі магнію

- •Титан та його сплави

- •Основи термічної обробки сталей

- •Перетворення в сталі при нагріванні.

- •Перетворення в сталі при охолодженні.

- •Узагальнення

- •Властивості структурних складових, що виникають при охолодженні сталі.

- •Відпалювання.

- •Нормалізація

- •Гартування

- •Способи гартування

- •Відпускання

- •Хіміко-термічна обробка сталі

- •Суть і види корозії металів

- •Методи захисту металів від корозії

- •Литво в разові форми.

- •Литво у багаторазові форми

- •Обробка металів тиском.

- •Фізична сутність пластичної деформації.

- •Нагрівання металу.

- •Види обробки тиском

- •Основні види прокату

- •Устаткування і електроди для ручного дугового зварювання

- •Ручне дугове зварювання.

- •Електрошлакове зварювання

- •Інші способи зварювання плавленням. Дугове зварювання в середовищі захисного газу.

- •Плазмове зварювання.

- •Газове зварювання.

- •Зварюванні під водою.

- •Зварювання лазером.

- •Способи зварювання тиском.

- •Наплавлення.

- •Різання.

- •Контроль якості зварювання.

- •Стандартизація

- •Допуски, посадки та технічні вимірювання Основні поняття Поверхні, їх розміри, відхилення і допуски

- •Графічне зображення допусків і відхилень

- •Одиниця допуску і поняття про квалітет

- •Допуски однакових розмірів в різних квалітетах різні, тому що залежать від числа одиниць допуску а, тобто квалітети визначають точність однакових номінальних розмірів.

- •Загальні відомості про посадки

- •Посадки в системі отвору і в системі валу

- •Матеріали для виготовлення деяких деталей:

Устаткування і електроди для ручного дугового зварювання

Джерела струму для дугового зварювання бувають як постійного струму, так і змінного. Джерелом живлення дуги постійним струмом можуть бути генератори і випрямлячі, а джерелом живлення змінного струму - зварювальні трансформатори. Якщо джерело призначено для живлення однієї дуги, то його називають однопостовим, а якщо від нього живляться декілька дуг – багатопостовим.

Джерела живлення дуги для ручного зварювання повинні задовольняти наступним вимогам: напруга холостого ходу (не більше 75В) має бути достатнім для запалення дуги і відносно безпечним для роботи зварювальника; сила струму короткого замикання не повинна перевершувати зварювальний (робочий) струм більш, ніж на 40-50%; необхідно, щоб джерело живлення мало хороші динамічні якості і швидко реагував на всі зміни режиму дуги; експлуатація джерела має бути простою і надійною, а регулювання струму має відбуватися плавно і ступнево.

Електрод – металевий стрижень з нанесеним на його поверхню шаром спеціального покриття, яке може бути тонким (іонізуючим) і товстим (захисно-легуючим). Товсті покриття містять іонізуючі, газо- і шлакоутворюючі, легуючі і зв'язуючі компоненти. Довжина металевого стального стрижня в залежності від його діаметру може складати 250-450 мм (ГОСТ 9466-75).

Властивості електроду визначаються хімічним складом електродного стрижня і покриття. Хімічний склад електродного стального дроту, з якого виготовляють електродні стрижні, вибирають в відповідності до хімічного складу і властивостей металу виробу, що зварюється (ГОСТ 2246-70). В залежності від хімічного складу дріт розділяють на низько вуглецевий, легований і високолегований. Усього до ГОСТу включено 75 марок дроту діаметром 0,3 – 12 мм. Маркування Св-08; Св-30ХГС.

Склад покриття електроду встановлюється в залежності від хімічного складу електродного стрижня і виробу. Воно повинно забезпечувати хорошу іонізацію дуги, надійний захист розплавленого металу зварювальної ванни від дії повітря, а також розкислення і легування металу шва. Вимоги – ГОСТ 9467-75.

Електроди для зварювання вуглецевих і легованих сталей класифікують за механічними характеристиками металу шва і зварного з'єднання. Існує 15 типів таких електродів – з Э38 до Э150. Літера означає електрод для дугового зварювання, число – мінімально гарантована межа міцності металу шва (кгс/мм2).

Ручне дугове зварювання.

Ручне дугове зварювання можна виконувати металевим електродом, що плавиться, вугільним електродом без захисту, а також вугільним або вольфрамовим електродами в середовищі захисних газів.

Запалюють дугу торканням кінця електроду до металу зварюваного виробу з бистрим відводом електроду на відстань 3-4 мм. При цьому в зварювальному колі тече робочий струм, а на дузі виникає напруга 20-25 В.

Орієнтовна довжина дуги (мм):

Lд=(0.5 – 1.1)Dэ

Довжина дуги впливає на якість зварного з'єднання і його геометричну форму. При великій довжині дуги послабляється захист зварювальної ванни і метал шва інтенсивно насичується киснем і азотом повітря. Також зростає розбризкування і в металі шва можуть з'явитися пори.

В процесі зварювання по мірі оплавлення електроду останній подають у зварювальну ванну для підтримки постійної довжини дуги; одночасно його переміщують вздовж вісі шву, а іноді кінцем електроду виконують поперечні коливання для отримання шва заданої ширини. При зварюванні тонкого металу і перших шарів багатошарового шву електрод ведуть без поперечних коливань.

Зварювання стикових швів з V-подібною підготовкою кромок виконують в один або декілька шарів в залежності від товщини металу. При багатошаровому зварюванні першим валком проварюють вершину шва, потім, після ретельного завищування металу шва зубилом і дротовою щіткою накладають решту валків у порядку, наведеному на мал. 28.9, а. Потім виконують підварку кореня шва з протилежної сторони.

Стикові Х-подібні шви зварюють накладанням шарів з обох сторін в послідовності, наведеній на мал.. 28.9, б.

При зварюванні внапусток, а також таврових і кутових з'єднань виникають труднощі, пов'язані з можливістю отримання браку у вигляді непровару верхівки кута і напливів металу по вертикальній площині. Тому такі з'єднання рекомендується виконувати при положенні "в човнику", мал.. 28.9, в. В цьому випадку шов виконують так, як і при V-подібному скосі шву.

Зварювання вертикальних і горизонтальних швів на вертикальних площинах трудніша зварювання у нижньому положення. Розплавлений метал шва під дією сили тяжіння намагається стікати донизу. Вертикальні шви зварюють головним чином знизу догори.

При зварюванні швів у стельовому положенні можливість стікання металу збільшується. Утримання ванни розплавленого металу досягається завдяки тиску дуги і сил поверхневого на тяжіння. Перенос крапель металу з електроду на основний метал при стельовому зварюванні можливий лише при короткій дузі.

Основні причини виникнення зварювальних деформацій і остаточних напружень – нерівномірність розподілу температури в виробах при зварюванні. Шов і біля шовна зона мають пластичні і пружно-пластичні деформації стискування при нагріві і розтяги при охолодженні. Для зменшення деформацій і остаточних напружень з зварних конструкціях одношарові шви слід зварювати окремими ділянками довжиною 1000350 мм в послідовності, вказаній на мал.. 28.9, е. Якщо при зварюванні перелічені методи не зменшують деформації, то для конструкцій балочного типу використовують спосіб зворотних деформацій. Для цього виріб перед зварюванням деформують в зворотному напрямку на величину, що виникає внаслідок зварювання (мал. 28.9, ж). Іноді листові конструкції при зварюванні закріплюють в жорсткому приладі – кондукторі або маніпуляторі (мал. 28.9, з) або шов і зону термічного впливу піддають прокатці роликами (мал.. 28.9, и), що особливо ефективно при виправленні тонколистових конструкцій.

До термічних методів зниження остаточних напружень і деформацій відносять попередній підогрів виробу перед зварюванням , високе відпускання, нормалізацію і відпалювання після зварювання.

При використанні зварювальної дуги утворюються металеві бризки, шкідливі пари і гази, а також відбувається виділення яскравих світлових і невидимих ультрафіолетових і інфрачервоних променів, які шкідливо впливають на очі і відкриті частини організму. При зварюванні у закритих приміщеннях має бути передбачена загальна вентиляція, а також місцева, на кожному робочому місті. Для запобігання ураження електричним струмом ізолювання проводів, що підводять електричний струм, має бути надійно., а зварювальні джерела струму мають бути заземлені. Для захисту обличчя від променів і бризків металу використовують шоломи і щитки, а для захисту голови, рук і інших частин тіла застосовують головні убори, брезентові рукавиці, куртки і брюки.

Автоматичне зварюванні під флюсом і електрошлакове зварювання.

При автоматичному зварюванні під флюсом подача і переміщення електродного дроту механізоване, а плавильний простір захищений шлаком. Цей процес в 5-10 разів продуктивніший і значно покращує якість зварних швів. Коефіцієнт корисного використання теплоти дуги на плавлення електродного і основного металу складає 90-95%, а при ручному не перевищує 80%.

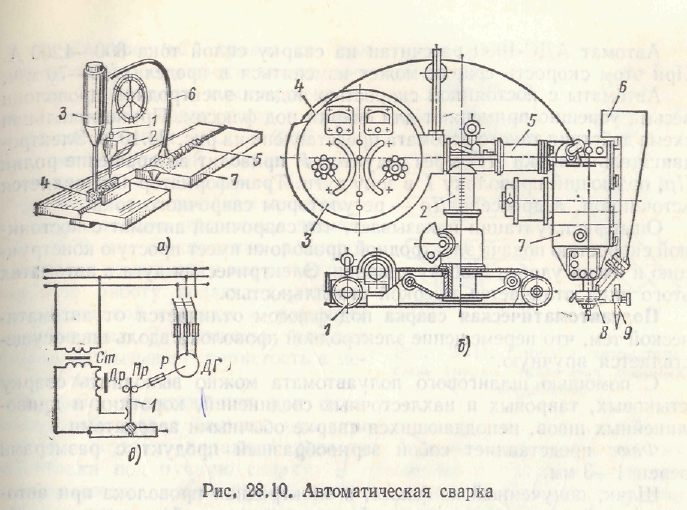

а) Виріб 7 зварюється електродним дротом 1, що подається в плавильний простір механізмом подачі 2. Перед дугою насипається флюс 4 з бункеру 3. Флюс в процесі зварювання плавиться, а шлак 5, що утворюється, захищає плавильний простір і шов. Рештки невикористаного флюсу збираються з поверхні шва і за допомогою пневмошлангу 6 повертаються в бункер. Таким чином, дуга і весь плавильний простір знаходяться в умовах повної ізоляції від атмосфери.

б) Автомат-трактор АДС-1000 з регульованою швидкістю подачі електродного дроту. Самохідний візок 1, колонка 2, пульт керування 3, касета для електродного дроту 4; коромисло 5, бункер для флюсу 6, зварювальна головка 7, мундштук 8.

Автомат може виконувати зварювання, пересуваючись по спеціальним направляючим або безпосередньо по виробу за допомогою електродвигуна постійного струму з регульованим числом обертів, що дозволяє регулювати швидкість зварювання.

Напівавтоматичне зварювання під флюсом відрізняється від автоматичного тим, що переміщення електродного дроту вздовж шва відбувається вручну.

Флюс – зерноподібний продукт з розміром зерен 1-3 мм. За способом виготовлення поділяють на керамічний і плавлений.

До електродного дроту при зварюванні під флюсом висувають вимоги щодо хімічного складу, чистоти поверхні і калібровці її перетину (ГОСТ 2246-70).

а) стикові шви зварюють двостороннім швом без упору (на весу);

б) на мідній підкладці;

в) на сталевій підкладці, що лишається;

г) з ручною підваркою;

д) на флюсовій подушці;

е, ж) таврові і внапусткові з'єднання виконують "в човнику".