- •Фізичні:

- •Технологічні: здатність піддаватись певним методам обробки.

- •Перетворення у твердому стані (вторинна кристалізація).

- •Порівнюючи між собою перетворення у точках с і s діаграми, можна відмітити наступне:

- •Виробництво сталі

- •За способом виготовлення:

- •Маркування сталей.

- •Сплави на основі міді

- •Легкі сплави Сплави на алюмінієвій основі

- •Сплави на алюмінієвій основі

- •Магній та його сплави

- •Сплави на основі магнію

- •Титан та його сплави

- •Основи термічної обробки сталей

- •Перетворення в сталі при нагріванні.

- •Перетворення в сталі при охолодженні.

- •Узагальнення

- •Властивості структурних складових, що виникають при охолодженні сталі.

- •Відпалювання.

- •Нормалізація

- •Гартування

- •Способи гартування

- •Відпускання

- •Хіміко-термічна обробка сталі

- •Суть і види корозії металів

- •Методи захисту металів від корозії

- •Литво в разові форми.

- •Литво у багаторазові форми

- •Обробка металів тиском.

- •Фізична сутність пластичної деформації.

- •Нагрівання металу.

- •Види обробки тиском

- •Основні види прокату

- •Устаткування і електроди для ручного дугового зварювання

- •Ручне дугове зварювання.

- •Електрошлакове зварювання

- •Інші способи зварювання плавленням. Дугове зварювання в середовищі захисного газу.

- •Плазмове зварювання.

- •Газове зварювання.

- •Зварюванні під водою.

- •Зварювання лазером.

- •Способи зварювання тиском.

- •Наплавлення.

- •Різання.

- •Контроль якості зварювання.

- •Стандартизація

- •Допуски, посадки та технічні вимірювання Основні поняття Поверхні, їх розміри, відхилення і допуски

- •Графічне зображення допусків і відхилень

- •Одиниця допуску і поняття про квалітет

- •Допуски однакових розмірів в різних квалітетах різні, тому що залежать від числа одиниць допуску а, тобто квалітети визначають точність однакових номінальних розмірів.

- •Загальні відомості про посадки

- •Посадки в системі отвору і в системі валу

- •Матеріали для виготовлення деяких деталей:

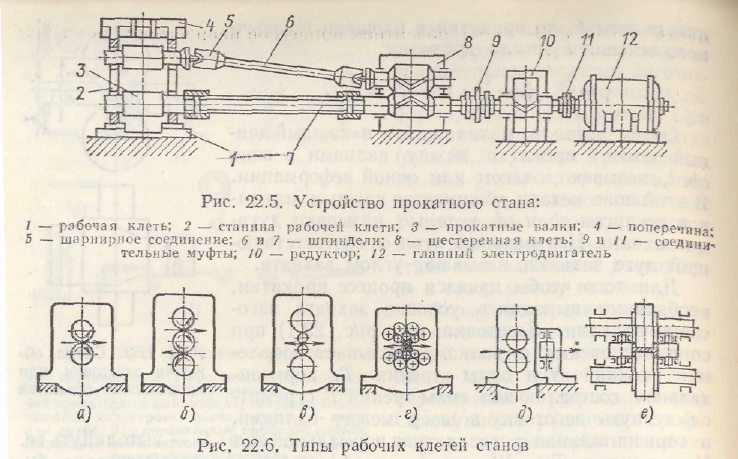

Види обробки тиском

Прокатування-це процес, при якому заготовка під дією сил тертя втягується в зазор між валками, що обертаються, і пластично деформується зі зменшенням перетину. Основні види: а)повздовжне (для сортового і фасонного профілей); б)поперечне і в)поперечно-гвинтове (для тіл обертання).

Валки обертаються в різні сторони, заготовка рухається перпендикулярно осям валків, обтискується зі зменшенням площі перетину і збільшенням довжини.

Валки обертаються в одну сторону і заготовка деформуєится вздовж валків.

Валки обертаються під кутом, обертаються в одну сторону і передають заготовці одночасно і поступове переміщення вздовж своєї осі, і обертання.

Форму перетину прокату називають профілем. Він може бути (повздовж виробу) постійним або періодичним. Сукупність різних профілей і їх розмірів називають сортаментом.

Інструментом для прокатки є валки. Вони складаються з бочки, шийок і трефи.

Листову сталь прокатують у гладких циліндричних валках (а), сортову – у каліброваних (б). Калібр – профіль, утворений суміжними канавками двох валків. Валки калібрують для отримання максимального обтискування, щоб кількість пропусків (проходів) була мінімальною.

Валки встановлюють на прокатних станах у робочіх гратах. Прокатний стан має одну або кілька робочих грат.

Робочі грати підрозділяють на: а)дуо-, б)тріо-, в)кварто-, г)багатовалкові і д)універсальні. Валки можуть бути робочі і опорні.

Основні види прокату

Прокатка блюмів. Блюм – це заготовка квадратного перетину 450х450 – 150х150 мм, поступає з температурою 800-9000С (напівфабрикат), нагрівається до температури 13000С, після прокатки на блюмінгу ріжеться на шматки 2-6 м завдовжки. Далі блюми прокатують без підігріву. Потім заготовки перетином 140х140 – 60х60 мм знов ріжуть, нагрівають і прокатують на сортових, проволочних або інших станах.

Прокатка слябів. Сляб – це заготовка з прямокутним перетином. З слябів прокатують листи. Нагріті заготовки прокатують 1-2 рази, потім заготовку повертають на 900, знов прокатують декілька разів і знов повертають. Це робиться для зменшення різниці в структурі і механічних якостіх повздовж і впоперек листів.

Тонколистову сталь прокатують в гарячому і холодному станах. Після гарячої прокатки (отримують листи розміром 600х2200 мм і більше при товщині від 1,25 мм) листи пропускають через окаліноламатель і піддають нормалізації.

Якщо листи після гарячої прокатки підлягають подальшій холодній прокатці, їх травлять для зняття окаліни, сушать, а листи для холодної штамповки після відпалення додатково обробляють на дресувальних станах, виправляють на виправочних машинах і ріжуть. Дресівання – холодна прокатка з обтискуванням 0,5-3%.

Прокатка безшовних труб. Включає дві операції: прошивка отвору в зливку і прокатка прошитої заготовки.

Прошивка відбувається на прокатному стані поперечно-гвинтової прокатки. Кут між валками становить 6-120. Заготовка отримує одночасно поступовий і обертальний рух, виникають радіальні розтягуючі напруження, що викликають течію металу від центра до періферії, і метал легко прошивається (гільза). Потім – пілігримовий, або автоматичний, або безперервний стан.

Сварні труби. Для них використовують низковуглецеві і низьколеговані сталі. Виготовляють з прокатних полос (штрипси) або з листів. Ці труби мають тонкіші стінки. Полосу згортають в трубу, зварюють, правлять і калібрують. Спиральний шов на 20-40% підвищує міцність.

Спеціальні види прокату: а)періодичний профіль; б)шари; в)ребристі труби; г)колеса залізнодорожні.

Волочіння – процес протягування заготовки через отвір, що поступово звужується. Інструмент має назву волока. При цьому процесі перетин заготовки зменшується, а довжина зростає. Цим методом обробляють деталі з прокату, дроту, труби з сталі і кольорових металів. Отримують дріт діаметром 10-0,002 мм, тонкостінні труби, фасонні профілі.

Матеріал волоки-інструментальна сталь, ТС, технічні алмази.

1 – волока, 2 –

обойма. І

– вхідна зона (кут приблизно 400) ІІ

– робоча зона (10-240) ІІІ

– калібруюча зона ІV

– вихідна зона (45-600)

П

ресування – це процес видавлювання металу заготовки з замкнутої порожнечі інструмента-контейнера через отвір матриці з площиною, меншою за площину перетину заготовки. Процес буває прямим і зворотнім (зменшується зусилля на 25-30%). Так отримують прутки діаметром 3-250 мм, труби діаметром до 800 мм з товщиною стінки від 1,5 мм і більше, а також вироби з малопластичних, важкодеформуємих сталей і сплавів, які неможливо отримати іншими способами обробки тиском. Це – високопродуктивний метод.

Кування – процес гарячої обробки тиском, при якому шляхом багатократної дії інструменту метал пластично деформується, поступово набуваючи потрібну форму, розміри і властивості. Ковані заготовки називають поковками. Кування буває ручним (заготовки до 150 кг, в ремонтних майстернях) і машинним (заготовки до 350 т, одиничне і дрібносерійне виробництво). Цей метод дешевий, але недоліком є те, що заготовки дуже грубо наближаються до форми готової деталі, тому потрібні досить великі затрати на подальшу механічну обробку. Устаткування: молоти (характеризуються масою падаючих частин 50-8000 кг, частотою ударів 31-225 уд/хв та їх швидкістю 7-8 м/с), преси (характеризуються зусиллям, яке не перевищую 20000 т та малою швидкістю деформації, 2-3 м/хв).

Інструменти, що використовуються при куванні, поділяють на основні і допоміжні. Основні операції ковки:

а) осадка. Використовується для заготовок, відношення висоти яких до діаметру не перевищує 2,5, бо може виникнути викривлення;

б) висадка (осадка частини заготовки);

в) протяжка. Має різновиди: г) розкатка (поковки кілець) і д) протяжка на оправці (поковки сосудів високого тиску, стволів гармат).

е) вигинання;

ж) скручування;

з) відрубка;

и) пробивання (утворення отворів шляхом зсуву);

к) прошивання (утворення отвору або попереднього отвору для розкатування або прокатування на оправці діаметром до 500 мм).

Для підвищення точності поковок використовують фасонний підкладний інструмент.

Штампування – являє собою процес отримання заготовки динамічним зусиллям в холодному або гарячому станах в спеціальних формах-штампах. Штамповані заготовки утворюються за рахунок заповнення матеріалом робочої зони штампу і набувають високої точності розмірів та якості поверхні. Звичайно штампують деталі масою до 300 кг, інколи – до 5000 кг. Продуктивність – у 50 – 100 разів вища за кування. Недоліком є висока вартість штампів, тому цей метод використовується лише в масовому виробництві.

Основні операції ковки

Існує декілька видів штампування:

об׳ємне штампування у відкритих та закритих штампах;

холодне штампування, використовують у крупносерійному і масовому виробництві з причини високої вартості штампів. Розрізняють видавлювання (пряме і зворотне,); холодну висадку (створення місцевих потовщень на заготовках, наприклад, головок заклепок); холодну листову штамповку (спосіб отримання пласких і об׳ємних тонкостінних виробів з листів, полос або стрічок за допомогою штампів. Метод характеризується високою продуктивністю, стабільністю якості і точності, економією металу, низькою собівартістю і можливістю повної автоматизації).

Основні види зварних з'єднань.

стикові: 1-відбортовочне; 2-без скосу кромок; 3-V-подібний скос кромок; 4-Х-подібний скос кромок; 5-U-подібний односторонній; 6- U-подібний двосторонній;

внапусток: 1-з одностороннім кутовим швом; 2-прорізні з двосторонніми кутовими швами; 3-закльопочне;

таврові: 1-з одностороннім кутовим швом; 2-з одностороннім скосом кромок; 3-з двосторонніми кутовими швами і двостороннім скосом кромок;

вуглові: 1-з одностороннім кутовими швом; 2-з двосторонніми кутовими швами; 3-з У-подібним скосом кромок.

Стикові з'єднання мають переваги перед іншими типами з'єднань по міцності і техніко-економічним показникам.

Шов, що з'єднує елементи стикового з'єднання, називають стиковим, інші шви – вуглові. В залежності від числа проходів, необхідних для отримання розрахованого перетину шва, розрізняють однопрохідний (одношаровий) і багато прохідний (багатошаровий) стиковий і вугловий шви. Якщо шов з'єднує заготовку по всій ширині, він є суцільним; шов, де зварені участки перемежаються з незвареними, називається переривчастим.

Перед зварюванням елементи конструкцій підлягають спецпідготовці, яка залежить від стану металу, його товщини, способу зварки, а також технологічних особливостей виробу, що зварюється. Основні елементи підготовки кромок – кут скосу кромок, величини притуплення і зазору. Скіс кромок і зазор необхідні для забезпечення провару усього перетину, а притуплення перешкоджає наскрізному проплавленню (прожог).

Зварні з'єднання повинні бути за міцністю такими ж, як і основний метал, при всіх температурах експлуатації і при всіх видах навантаження (статичних, ударних, вібраційних).

Але нерівномірний розподіл температур при зварюванні заважає отриманню якостей металу шва, близьких до металу виробу. Шов являє собою литий сплав, який складається з основного металу (виробу) і припадочного (електроду). Зона термічного впливу (з.т.в.) – це біляшовна ділянка основного металу, який в процесі зварювання нагрівається від температури 1000С до температури плавлення. Зазвичай слабким місцем зварного з'єднання є шов і з.т.в.

Розглянемо стикове з'єднання (мал.28.4) і встановимо основні фактори, що впливають на його міцність.

На міцність з'єднання впливають форма перетину шва, що характеризується розмірами b і h, структура і хімічний склад металу шва і з.т.в.

Найбільший вплив на форму перетину шва має погонна енергія (Дж/см), яка являє собою відношення теплової потужності джерела нагріву до швидкості зварювання, тобто до швидкості пересування джерела нагріву відносно зварюваної поверхні.

З підвищенням швидкості зварювання ширина шва зменшується і навпаки.

З підвищенням напруги дуги зростає ширина шва, а з підвищенням зварювального току зростає глибина проплавлення h. Таким чином, при стабільному режимі розмір погонної енергії повинен бути постійним. Ця умова необхідна для збереження постійної ширини шва по всій його довжині, а нестійка дуга викличе періодичну появу непроварів і пропалів.

В промисловості найбільше розповсюдження отримали такі способи дугового зварювання:

ручне з металевими електродами зі спеціальними покриттями (а);

автоматичне під плавленими або керамічними флюсами (б);

у захисних газах (в).

Використання покриття на електродах, флюсів і захисних газів (аргон) дозволяє перешкодити контактові металу зварювальної ванни з оточуючим середовищем.

В процесі кристалізації рідкого металу можуть з'явитися пори (кульки газів). Для перешкоджання появі пор підбирають параметри технологічного режиму так, щоб швидкість виходу газів з металу була більшою за швидкість кристалізації.

Структура з.т.в. залежить від способу і режиму зварювання, хімічного складу і товщини зварюваних поверхонь.

Схема структурних перетворень в з.т.в. при зварюванні сплавів заліза.

перехідна зона або зона плавлення (0,1-0,4 мм) – частково оплавлені зерна основного металу, але відрізняються від нього за хімічним складом, тому що внаслідок дифузії сюди потрапили з металу шва вуглець, фосфор, сірка.

участок перегріву (1-3 мм). Це метал виробу, нагрітий на 50-1000 нижче температури плавлення. Тут відбувається ріст зерен аустеніту, тому пластичність і міцність металу у цій зоні падають.

участок перекристалізації або нормалізації (1,2-4 мм). Тут створюються умови для дрібнозернистої структури.

неповна перекристалізація. Поряд з зернами металу виробу присутні також зерна, що утворились при перекристалізації.

рекристалізація (старіння). Спостерігається у виробів, які поступили на сварку після обробки тиском. Відбувається ріст зерен феріту за рахунок з'єднання мілких зерен металу, що були подрібнені під час обробки тиском. На цьому участку відбувається зниження пластичності.

участок з температурою нагріву 100-5000С-не змінюється.