- •Фізичні:

- •Технологічні: здатність піддаватись певним методам обробки.

- •Перетворення у твердому стані (вторинна кристалізація).

- •Порівнюючи між собою перетворення у точках с і s діаграми, можна відмітити наступне:

- •Виробництво сталі

- •За способом виготовлення:

- •Маркування сталей.

- •Сплави на основі міді

- •Легкі сплави Сплави на алюмінієвій основі

- •Сплави на алюмінієвій основі

- •Магній та його сплави

- •Сплави на основі магнію

- •Титан та його сплави

- •Основи термічної обробки сталей

- •Перетворення в сталі при нагріванні.

- •Перетворення в сталі при охолодженні.

- •Узагальнення

- •Властивості структурних складових, що виникають при охолодженні сталі.

- •Відпалювання.

- •Нормалізація

- •Гартування

- •Способи гартування

- •Відпускання

- •Хіміко-термічна обробка сталі

- •Суть і види корозії металів

- •Методи захисту металів від корозії

- •Литво в разові форми.

- •Литво у багаторазові форми

- •Обробка металів тиском.

- •Фізична сутність пластичної деформації.

- •Нагрівання металу.

- •Види обробки тиском

- •Основні види прокату

- •Устаткування і електроди для ручного дугового зварювання

- •Ручне дугове зварювання.

- •Електрошлакове зварювання

- •Інші способи зварювання плавленням. Дугове зварювання в середовищі захисного газу.

- •Плазмове зварювання.

- •Газове зварювання.

- •Зварюванні під водою.

- •Зварювання лазером.

- •Способи зварювання тиском.

- •Наплавлення.

- •Різання.

- •Контроль якості зварювання.

- •Стандартизація

- •Допуски, посадки та технічні вимірювання Основні поняття Поверхні, їх розміри, відхилення і допуски

- •Графічне зображення допусків і відхилень

- •Одиниця допуску і поняття про квалітет

- •Допуски однакових розмірів в різних квалітетах різні, тому що залежать від числа одиниць допуску а, тобто квалітети визначають точність однакових номінальних розмірів.

- •Загальні відомості про посадки

- •Посадки в системі отвору і в системі валу

- •Матеріали для виготовлення деяких деталей:

Основні властивості металів та їх сплавів.

Фізичні:

Колір;

Щільність (плотность) – маса одиниці обєму, кг/м3;

Температура плавлення – температура переходу з твердого стану в рідкий;

Температура кристалізації – температура переходу з рідкого стану в твердий;

Температурне розширення – здатність розширюватись при нагріванні. Характеризується коефіцієнтом лінійного розширення, що показує, на яку частку довжини розширився матеріал при підвищенні температури на 10С;

Теплопровідність – здатність матеріалу передавати тепло від однієї своєї поверхні до іншої. Визначається коефіцієнтом теплопровідності, який показує кількість тепла, яке проходить через зразок матеріалу товщиною 1м, площею 1м2 протягом 1 години при різниці температур на протилежних поверхнях зразка 10С;

Електричний опір – здатність опиратись проходженню струму, ом;

Електрична провідність – здатність проводити електричний струм, сіменс.

Хімічні:

Здатність матеріали опиратись дії зовнішнього середовища, кислот, луг. Для оцінки інтенсивності руйнування у різних середовищах застосовують показник корозійна стійкість. Він визначається швидкістю корозії, а саме маси матеріалу, що перетворилася на іржу з одиниці поверхні за одиницю часу, або товщиною зруйнованого шару, мм/рік.

Механічні: визначають здатність матеріалу опиратись дії зовнішніх механічних сил. Для визначення проводять випробування на:

Міцність – здатність опиратись руйнуванню під дією зовнішніх сил;

Пластичнисть – здатність незворотньо деформуватись без порушення суцільності під впливом механічних навантажень;

Твердість – здатність опиратись проникненню в нього іншого тіла, яке при цьому не деформується;

Крихкість – здатність матеріалу руйнуватись;

Витривалість (стойкость) – здатність витримувати без руйнування значну кількість повторно-змінних напружень;

Втомлюваність (усталость) – здатність поступово руйнуватись при значній кількості повторно-змінних напружень, під впливом яких на поверхні зявляються та розвиваються тріщини, що приводять до остаточної руйнації;

Пружність – здатність відновлювати форму та обєм при припиненні навантаження;

Стираємість (износостойкость) – здатність опиратись дії сил тертя, що викликають поступове руйнування поверхні та її знос;

Повзучість – здатність поступово і безперервно деформуватись під впливом постійного напруження та підвищеній температурі.

Технологічні: здатність піддаватись певним методам обробки.

Різанням (оброблюваність) – швидкість затуплювання різця при обточуванні на певних режимах з забезпеченням необхідних параметрів оброблюваної поверхні;

Оброблюваність тиском. Визначають у холодному і гарячому станах. Оцінюють технологічними пробами на згинання, витяжку та ін.;

Зварюваність – здатність утворювати нерозємні зєднання з потрібними механічними властивостями;

Ливарні властивості – визначають можливість отримати якісну відливку;

Зміцнюваність – здатність набувати більш високі механічні властивості після механічної або термічної обробки або їх комбінацій.

За характером взаємодії компонентів сплави бувають:

Механічна суміш. Утворюється, коли сила взаємодії однорідних атомів більша за силу взаємодії між різнорідними атомами. Компоненти не здатні до взаємного проникнення у твердому стані та не вступають у хімічну реакцію. Атоми компонентів не змішуються і структура являє собою суміш кристалів компонентів.

Твердий розчин. Утворюється, якщо один компонент зберігає свою кристалічну решітку (розчинник), а другий, у вигляді окремих атомів, розподіляється у кристалічній решітці першого. Утворюється тільки один виз кристалічної решітки. Такі розчини є однорідними. У цьому разі виникають дві різні форми решітки: заміщення і проникнення (внедрения).

1 – атоми-розчинники; 2 – атоми, що розчиняються.

Хімічна сполука. Утворюється, коли сила взаємодії між різнорідними атомами більша за силу взаємодії між однорідними. Утворюється нова кристалічна решітка. Хімічні сполуки металів називають інтерметалічними, а сполуки з неметалами – нітридами, гідридами, боридами, карбідами і т.і.

Для вивчення властивостей металів і сплавів застосовують структурні (металографічні) методи:

Макроскопічний аналіз полягає у вивченні неозброєним оком або за допомогою збільшуваного скла (10 – 30 разів). Виявляють форму і розташування зерен у відливках, дефекти зварювання. Досліджують на поверхні, у зламі.

Мікроскопічний аналіз Полягає у вивченні будови з допомогою металографічних мікроскопів при збільшенні у 50 – 2000 разів. Виконують на спеціально підготовлених зразках – мікрошліфах. Після полірування виявляють мікротріщини та неметалеві вкраплення. Після травлення полірованої поверхні розчинами кислот, лугів або солей проявляються розміри та форма окремих зерен, і структурні складові. Для ще більш детального вивчення будови використовують електронні мікроскопи (збільшення до 200 000 разів).

Рентгеноструктурний аналіз. Дозволяє дослідити внутрішню будову окремого кристала, виявити розташування атомів у кристалічній решітці. Рентгенівська дефектоскопія дозволяє контролювати якість зварних швів, литих, кованих та штампованих деталей.

Магнітна дефектоскопія. Дозволяє виявити тріщини, порожнини на поверхні або близько від неї на глибині до 5 мм у виробах з феромагнітних матеріалів. Вироб намагнічууть і наносять на його поверхню порошок заліза або його окислів. У місцях порушення рівномірності структури змінюється конфігурація магнітних ліній.

Люмінісцентна дефектоскопія. Дозволяє виявити поверхневі мікротріщини. На виріб наносять спеціальну пасту і протирають поверхню, після чого її освітлюють люмінісцентним світлом. Мікротріщини, заповнені речовиною, починають світитись.

Ультразвукова дефектоскопія. Дозволяє виявити дефекти будові (тріщини, порожнини, неметалеві вкраплення) глибоко у товщині металу (до 1,5 м).

Для визначення механічних властивостей матеріалів проводять випробування різними способами навантаження:

Статичне – навантаження збільшують дуже повільно. Застосовують при випробуваннях на розтягування, стискування, згинання, скручування, зрізання та на твердість.

Динамічне – навантаження збільшується з великою швидкістю, ударно (стрибком). Застосовують при випробуваннях на ударну вязкість.

Повторно-змінне – навантаження багаторазово змінюється за величиною або за величиною і напрямом дії. Застосовують при випробовуваннях на стомлюваність.

Одним з основних випробовувань є випробовування на розтягуваність. Воно здійснюється на стандартних зразках на спеціальних розривних машинах, які мають прилад, що записує величину деформації (абсолютне видовження l, мм) та прикладене навантаження. За цими даними будують діаграму розтягування.

Р, Н

Р, Н

l, мм

До точки А деформація пропорційна навантаженню. Після точки А починається відхилення від закону пропорційності, але до точки В деформації є пружними (зникають після припинення навантаження). Точкою С відмічено початок горизонтальної площини, котра вказує на те, що зразок подовжується без збільшення навантаження (тече). Це є фізична межа текучості.

Високовуглецеві сталі не мають площини текучості, для них визначають умовну межу текучості при остаточному подовженні 0,2%.

Точка D - це максимальне навантаження, яке може витримати зразок. Навантаження у цій точці PD – це межа міцності при розтязі. Коли зусилля сягає точки D, деформації зразка зосереджуються у місці найменшого опору і подальше подовження відбувається за рахунок виникнення шийки, по якій відбувається розрив.

Випробування на розрив дозволяють встановити більшість механічних властивостей матеріалів.

Якщо деталь механізму має під час роботи ударні навантаження, то метал для виготовлення такої деталі випробовують на ударну вязкість.

Випробування на твердість дуже поширені. Вони прості і дозволяють оцінити інші механічні властивості матеріалу (наприклад, межу міцності).

Найбільш відомі і поширені:

Метод Бринеля. У поверхню випробовуємого металу удавлюють сталеву загартовану кулю діаметром 10, 5 або 2,5 мм з зусиллям Р. На поверхні зявляється відбиток, діаметр якого тим менший, чим твердіший метал. Р=30D2 (для сталей і чавунів), Р=10D2 (для кольорових металів і сплавів). Показник твердості

![]()

Діаметр кулі та навантаження вибирають в залежності від матеріалу, його твердості і товщини. Товщина металу під відбитком повинна бути не меншою, ніж десятикратна глибина відбитку. Для тонких зразків та матеріалів з твердістю більше 450 – не використовують.

Метод Роквела. У поверхню випробовуємого матеріалу вдавлюють алмазний конус з кутом 1200, або сталеву кулю діаметру 1,59мм (1/16 дюйма). Конус використовують для більш твердих матеріалів, кулю – для більш мяких. Кулю або конус вдавлюють в зразок двома навантаженнями, попереднім та основним. Попереднє навантаження у всіх випадках однакове – 100Н (10 кг), а основне:

-при удавленні алмазного конуса (шкала А) Р=600Н (60 кг). Для дуже твердих матеріалів. HRA;

-при удавленні кулі (шкала В) Р=1000Н (100кг). Для мяких матеріалів. HRB;

-при удавленні алмазного конуса (шкала С) Р=1500Н (150 кг). HRC.

Твердость визначають за глубиною відбитка h. За одиницю твердості прийнята умовна величина, яка відповідає осьовому переміщенню наконечника на 0,002мм (2 мкм).

Метод Вікерса. У поверхню випробовуємого металу удавлюють чотирьохгранну алмазну піраміду з кутом між протилежними гранями 1360. Величина навантаження Р=50 – 1000 Н (5 – 100 кг). Визначають твердість тонких металів. HV.

Метод Шора. Застосовують для мяких матеріалів (гума, пластмаса). Полягає у визначенні висоти підстрибування твердого тіла визначеної маси, скинутого з певної висоти. Найбільша твердість – “100”.

Діаграма фазового стану.

При вивченні процесів, що відбуваються у сплавах при їх перетвореннях, у металознавстві використовують поняття:

Система - сукупність речовин у твердому, рідкому і газоподібному станах. Системи бувають прості і складні.

Фаза – однорідна за хімічним станом, кристалічною будовою і властивостями частина системи, відокремлена від інших частин поверхнею розділу, при переході через яку хім. Склад або будова змінюється стрибком. Однорідна рідина являє собою однофазну систему, а механічна суміш двох видів кристалів – двофазну;

Компонента – речовина, що входить до складу сплава. Чистий метал – однокомпонентна система, сплав двох металів – двокомпонентна і т.д. Хімічні сполуки виступають як компоненти за умови, що вони не дисоціюють на складові у досліджуваних інтервалах температур.

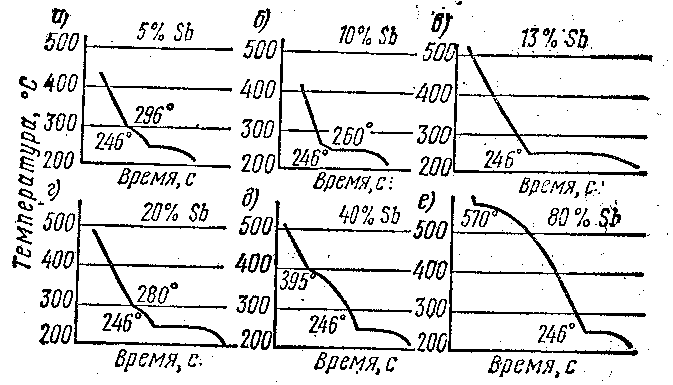

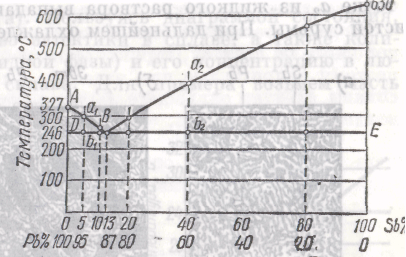

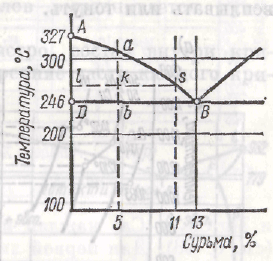

Діаграма стану графічно відображає фазовий стан сплавів в залежності від температури і концентрації в умовах рівноваги. Розберемо побудування діаграми стану, компоненти якого у твердому стані утворюють механічну суміш, на прикладі системи сплавів свинець-сурма (Pb-Sb). Для цього виготовляють серію сплавів з різною концентрацією компонентів і за результатами термічного аналізу будують криві їх охолодження.

Узагальнення:

По лінії АВ починається випадіння кристалів свинцю;

У області діаграми АВD знаходяться кристали свинцю і рідкий розчин, концентрація якого біля лінії ВD наближається до евтектичного.

По лінії ВD твердішає увесь лишившийся маточний розчин евтектичного складу;

Нижче лінії ВD знаходяться тверді доевтектичні сплави, які складаються з кристалів свинцю та евтектики;

По лінії ВС починається випадіння кристалів сурми;

У області діаграми СВЕ знаходяться кристали сурми і рідкий розчин, концентрація якого біля лінії ВЕ наближується до евтектичної;

По лінії ВЕ твердішає весь залишившийся маточний розчин евтектичного складу;

Нижче лінії ВЕ знаходяться тверді заевтектичні сплави, які складаються із кристалів сурми та евтектики.

При нагріванні сплавів спочатку на лінії солідусу (DЕ) розплавляється евтектика, в котрій при подальшому нагріванні поступово розчиняються кристали свинцю (для доевтектичних сплавів) або кристали свинцю (для заевтектичних сплавів); розчинення завершується по лінії ліквідусу (АВС), вище якої знаходяться рідкі розчини системи сплавів.

Правило відрізків (ричагів).

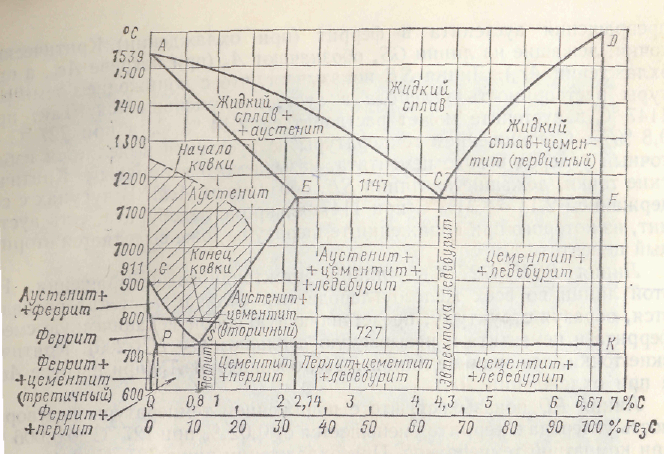

Діаграма фазового стану залізо-вуглець

Діаграма є фундаментом науки про сталь і чавун. Вуглець утворює з залізом хімічну сполуку (цементит), або може знаходитись у вільному стані у вигляді графіту. Тому існують дві діаграми сплавів залізо-вуглець: цементитна і графітна.

Спрощена цементитна діаграма.

Цементит (Ц) – хімічна сполука Fe3C;

Аустеніт (А) – твердий розчин вуглецю в g-залізі;

Ледебурит(Л) – евтектична суміш аустеніту і цементиту;

Феріт (Ф) – твердий розчин вуглецю в a-залізі;

Перліт (П) – тонка механічна евтектоїдна суміш феріту і цементиту.

Найбільша кількість вуглецю (6,67%) відповідає вмісту вуглецю в хімічний сполуці – цементиті. Тому компонентами, які складають сплави цієї системи, будуть, з одного боку, чисте залізо Fe2, а з другого - Fe3C.

Перетворення з рідкого стану у твердий (первинна кристалізація). Лінія АСД – ліквідус, АЕСF – солідус.

Вище лінії АСД сплави системи перебувають у рідкому стані (Р);

По лінії АС з рідкого розчину починають випадати кристали твердого розчину вуглецю в g-залізі, який має назву аустеніт (А). Тому в області АСЕ знаходиметься суміш двох фаз: рідкого розчину Р і аустеніту А;

По лінії СД з рідкого розчину починають випадати кристали цементиту (Ц). У частині діаграми СFД знаходиться суміш двох фаз: рідкого розчину Р і цементиту (Ц);

У точці С при вмісті 4,3%С і t0=11470C відбувається одночасна кристалізація цементиту і аустеніту і утворюється їх тонка механічна суміш евтектика, яка у цій системі має назву ледебурит (Л). Ледебурит (евтектика) присутній у всіх сплавах, які вміщають від 2,14 до 6,67%С. Ці сплави відносяться до групи чавунів;

Точка Е відповідає максимальному насиченню заліза вуглецем (2,14%). Сплави, що лежать лівіше цієї точки, після повного затвердіння являють собою один аустеніт. Ці сплави відносяться до грипи сталей.