- •1. Производственный и технологический процессы. Техническая подготовка производства. Технологический процесс.Технологическая операция и ее структура.

- •2.Еденичное производство, его характеристики, формы организации. Формы организации производства.

- •3.Серийное производство. Характеристики, формы организации. Коэффициент закрепления операции.

- •4.Массовое производство. Характеристики, формы организации. Приминяемые в машиностроении описания тех.Процесса.

- •5 Технологичность конструкции детали и ее показатели.

- •6 Понятие точности. Достижение точности методом пробных ходов и промеров.

- •7 Понятие точности Метод автоматического получения размеров на предварительно настроенных станках

- •8 Погрешности обработки. Систематические и случайные погрешности, их причины. Суммирование погрешностей.

- •9 Статистический и расчетно-аналитический методы анализа точности

- •10 Закон нормального распределения и его параметры. Закон Симпсона, равной вероятности, эксцентриситета.

- •12 Понятие размерной цепи. Технологические размерные цепи. Задачи, решаемые при расчете размерных цепей.

- •13 Метод полной взаимозаменяемости, метод неполной взаимозаменяемости (определение, условия применнеия, решение проверочной задачи).

- •14 Метод полной взаимозаменяемости

- •15 Метод неполной взаимозаменяемости

- •16 Базирование по длинной цилиндрической поверхности. Базирование в центрах.

- •17 Базирование по короткой цилиндрической поверхности.

- •18 Базирование призматических деталей. Скрытые базы.

- •19 Контактные технологические базы. Проверочные технологические базы.

- •20 Настроечные технологические базы. Искусственные технологические базы. Дополнительные опорные поверхности.

- •21 Принцип единства баз.

- •22 Принцип постоянства баз. Назначение чистовых технологических баз.

- •23 Выбор технологических баз для первой операции (черновых баз)

- •24 Жесткость технологической системы. Определение жесткости методом статического нагружения.

- •25 Влияние жесткости на точность размеров и формы обрабатываемых заготовок

- •26. Производственный метод определения жесткости.

- •27 Понятие динамической системы. Устойчивость системы. Вибрации (колебания ) динамической системы

- •28 Понятие наладки и настройки. Динамическая настройка с помощью рабочих калибров.

- •29 Статическая настройка, погрешность настройки.

- •30 Динамическая настройка по пробным заготовкам с помощью универсального инструмента (с учётом переменной сп).

- •30 Динамическая настройка с помощью универсального мерительного инструмента

- •31. Понятие поднастройки. Статистическое регулирование точности.

- •32.Погрешность установки, ее составляющие. Погрешность базирования.

- •33. Погрешность закрепления.

- •34. Погрешности, возникающие вследствии неточности и износа станков.

- •35. Погрешности, возникающие вследствии неточности и износа станков.

- •36.Погрешность в результате тепловых деформаций станков

- •37. Понятие припуска. Методы определения припуска.

- •39.Структура технологических операций(одноместная). Коэффициент совмещения основного времени.

- •41. Определение нормы времени для различных типов производства

8 Погрешности обработки. Систематические и случайные погрешности, их причины. Суммирование погрешностей.

Погрешности обработки.

Все погрешности, возникающие при механической обработке, можно разделить на два вида: Системные и случайные.

Систематическая погрешность - это такая погрешность, которая для всех заготовок рассматриваемой партии остается постоянной или же закономерно изменяется при переходе от каждой обрабатываемой заготовки к следующей.

Причинами возникновения систематических и переменных систематических погрешностей обработки заготовок являются

1. Неточность и износ технологического оборудования (станков).

2 Неточность и износ режущего инструмента Δи.

3 Деформация обрабатываемых заготовок в процессе их закрепления в приспособлении.

4. Тепловые деформации, происходящие в технологической системе

5. Погрешности теоретической схемы обработки.

Случайная погрешность - погрешность, которая для различных заготовок рассматриваемой партии имеет различные значения, не подчиняющиеся никакой видимой закономерности. Причины появления случайных погрешностей:

1. Колебание упругих отжатий технологической системы вследствие непостоянства снимаемого припуска и твердости заготовки.

2. Непостоянство положения заготовки вследствие погрешности установки ε.

3. Неточности настройки станка Δн.

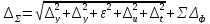

В общем случае суммарная погрешность обработки на предварительно настроенном станке:

где

- суммарная погрешность формы в результате

геометрической неточности станка,

деформаций заготовки при закреплении,

температурных деформаций технологической

системы и т.д.

- суммарная погрешность формы в результате

геометрической неточности станка,

деформаций заготовки при закреплении,

температурных деформаций технологической

системы и т.д.

9 Статистический и расчетно-аналитический методы анализа точности

Расчетно-аналитический метод анализа точности, суммирование погрешностей.

Расчетно-аналитический метод анализа точности – расчет погрешностей ведется по аналитическим и эмпирическим формулам. При строгой регламентации условий выполнение технологических операций . Применяется на этапе технологической подготовки производства.

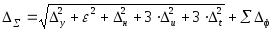

Суммирование

погрешности обработки рассчитывается

по формуле: где

где

-

суммарная погрешность форм в результате

геометрической не точности станков,

деформации заготовок при закреплении

и т.д.

-

суммарная погрешность форм в результате

геометрической не точности станков,

деформации заготовок при закреплении

и т.д.

Статистический метод исследования качества.

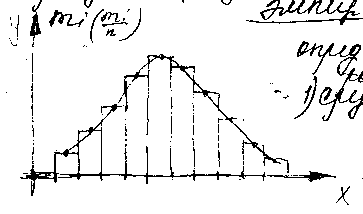

Для статистического анализа точности берется партия заготовок, количеством не менее n=50 шт. обработанных на одном станке в период между настройками. Затем производится измерение интересующего нас параметра (точность размеров, формы, шероховатость)

Измеренные параметры разбиваются на 7-11 интервалов таким образом, чтобы значения не попадали на границы интервала, для чего граница принимается на один знак после запятой точнее, чем цена деления измерительного инструмента.

Для построения эмпирической кривой рассеивания, по оси x- значение интервалов l, y- количество размеров попадающих в каждый интервал m или частоты m/n. Ступенчатая структура – наз. гистограмма.

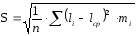

Определяются характеристики эмпирического распределения:

Среднее значение

измеренной вел-ны:

Среднее квадратическое

отклонение:

По найденным параметрам lср, S строится теоретическая кривая какого-либо закона.

Поначалу сравнение теор. и эмпирической кривой производится визуально, окончательное сравнение с помощью критерия Пирсона и Романовского.

Конечный результат статистического анализа – определить какому теор. закону распределения подчиняется данное эмпирическое распределение.