- •1. Производственный и технологический процессы. Техническая подготовка производства. Технологический процесс.Технологическая операция и ее структура.

- •2.Еденичное производство, его характеристики, формы организации. Формы организации производства.

- •3.Серийное производство. Характеристики, формы организации. Коэффициент закрепления операции.

- •4.Массовое производство. Характеристики, формы организации. Приминяемые в машиностроении описания тех.Процесса.

- •5 Технологичность конструкции детали и ее показатели.

- •6 Понятие точности. Достижение точности методом пробных ходов и промеров.

- •7 Понятие точности Метод автоматического получения размеров на предварительно настроенных станках

- •8 Погрешности обработки. Систематические и случайные погрешности, их причины. Суммирование погрешностей.

- •9 Статистический и расчетно-аналитический методы анализа точности

- •10 Закон нормального распределения и его параметры. Закон Симпсона, равной вероятности, эксцентриситета.

- •12 Понятие размерной цепи. Технологические размерные цепи. Задачи, решаемые при расчете размерных цепей.

- •13 Метод полной взаимозаменяемости, метод неполной взаимозаменяемости (определение, условия применнеия, решение проверочной задачи).

- •14 Метод полной взаимозаменяемости

- •15 Метод неполной взаимозаменяемости

- •16 Базирование по длинной цилиндрической поверхности. Базирование в центрах.

- •17 Базирование по короткой цилиндрической поверхности.

- •18 Базирование призматических деталей. Скрытые базы.

- •19 Контактные технологические базы. Проверочные технологические базы.

- •20 Настроечные технологические базы. Искусственные технологические базы. Дополнительные опорные поверхности.

- •21 Принцип единства баз.

- •22 Принцип постоянства баз. Назначение чистовых технологических баз.

- •23 Выбор технологических баз для первой операции (черновых баз)

- •24 Жесткость технологической системы. Определение жесткости методом статического нагружения.

- •25 Влияние жесткости на точность размеров и формы обрабатываемых заготовок

- •26. Производственный метод определения жесткости.

- •27 Понятие динамической системы. Устойчивость системы. Вибрации (колебания ) динамической системы

- •28 Понятие наладки и настройки. Динамическая настройка с помощью рабочих калибров.

- •29 Статическая настройка, погрешность настройки.

- •30 Динамическая настройка по пробным заготовкам с помощью универсального инструмента (с учётом переменной сп).

- •30 Динамическая настройка с помощью универсального мерительного инструмента

- •31. Понятие поднастройки. Статистическое регулирование точности.

- •32.Погрешность установки, ее составляющие. Погрешность базирования.

- •33. Погрешность закрепления.

- •34. Погрешности, возникающие вследствии неточности и износа станков.

- •35. Погрешности, возникающие вследствии неточности и износа станков.

- •36.Погрешность в результате тепловых деформаций станков

- •37. Понятие припуска. Методы определения припуска.

- •39.Структура технологических операций(одноместная). Коэффициент совмещения основного времени.

- •41. Определение нормы времени для различных типов производства

32.Погрешность установки, ее составляющие. Погрешность базирования.

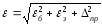

Погрешность базирования обозначается εб и является составляющей погрешности установки ε. Погрешность установки включает в себя погрешность закрепления и погрешность положения заготовки в приспособлении:

Погрешность базирования имеет две разновидности:

1.погрешность связанная с отклонением от точности и требований формы базовых поверхностей.

2.Погрешность схемы базирования при обработке заготовок на настроенных станках погрешность возникает в том случае, если технологическая база не совпадает с измерительной базой выдерживаемого размера.

33. Погрешность закрепления.

При закреплении заготовки в приспособлении во многих случаях происходит ее перемещение, приводящее к появлению зазора У между базирующей поверхностью заготовки и соответствующей установочной поверхностью приспособления. Погрешность закрепления ∆ξ3 зависит от конструкции и состояния зажимного устройства приспособления и от направления усилия зажима. Наименьшая погрешность закрепления, связанная с выжиманием заготовки из приспособления, достигается при направлении зажимного усилия перпендикулярном технологической установочной базе. Однако и в этом случае погрешность закрепления не равна нулю в связи с неточностью базирующих опорных поверхностей заготовок и наличием контактных деформаций поверхностей стыка. Эти деформации в общем виде описываются нелинейным законом вида

у = сРп

и могут достигать в отдельных случаях больших значений,

В формуле с — коэффициент, характеризующий вид контакта, материал заготовки, шероховатость и состояние его поверхностного слоя; Р— сила, действующая на контактный элемент (опору); п — показатель степени (меньше единицы).

Контактные деформации поверхностей стыка сопровождаются перемещением технологической и измерительной баз заготовки относительно положения установленного инструмента и поэтому тоже вызывают появление погрешности закрепления.

34. Погрешности, возникающие вследствии неточности и износа станков.

Погрешности изготовления и сборки станков ограничиваются нормами ГОСТов, определяющими допуски и методы проверки геометрической точности станков, т. е. точности станков в ненагруженном состоянии.

Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки в виде систематических погрешностей. Величина этих систематических погрешностей поддается предварительному анализу и расчету.

Например, при не параллельности оси шпинделя токарного станка направлению движения суппорта в горизонтальной плоскости цилиндрическая поверхность обрабатываемой заготовки, закрепленной в патроне станка, превращается в коническую.

Биение оси конического отверстия шпинделя вертикально-сверлильного станка по отношению к оси вращения шпинделя вызывает возрастание диаметра просверливаемого отверстия в связи с его "разбивкой". Износ станков приводит к увеличению систематических погрешностей обрабатываемых заготовок. Это связано в первую очередь с тем, что износ рабочих поверхностей станков происходит неравномерно и приводит к изменению взаимного расположения отдельных узлов станков, вызывающему возникновение дополнительных погрешностей обрабатываемых заготовок. Одной из важных причин потери точности станков является износ их направляющих.

Источники кинематических погрешностей в цепях подач, деления и огибания металлорежущих станков - это погрешности изготовления и сборки винтовых и зубчатых передач. При обработке с реверсированием движения подачи источником погрешностей могут стать зазоры в передачах.

Кинематические погрешности передаются на обработанную деталь чаще всего при формообразовании винтовых и зубчатых поверхностей в виде мгновенной и (или) накопленной ошибок шага, а также в виде погрешности формы.

Они могут проявляться также как погрешности позиционирования при обработке на горизонтально- и координатно-расточных станках, на обрабатывающих центрах и т. д. Погрешность позиционирования приводит к смещению оси расточенного отверстия или к погрешности выполнения размера.

Для компенсации кинематических погрешностей в станках предусмотрены дифференциальные механизмы с корригирующими элементами типа линеек или кулаков. К достоинствам механических устройств для компенсации кинематических погрешностей относятся их простота и достаточно высокая надежность. А главным недостатком является то обстоятельство, что по мере изнашивания элементов передачи необходимо перепрофилировать корригирующий элемент устройства. Поэтому в последнее время в прецизионных станках применяются электронные корректоры с фотодатчиками.