Типовые детали

.pdfВВЕДЕНИЕ

Дисциплина “Технология изготовления деталей и сборки машин” является одной из основных профилирующих дисциплин специальности 7.090202, формирующей специальную подготовку инженера-механика по машиностроению.

“Технология изготовления деталей и сборки машин”, как учебная дисциплина, представляет собой дидактически обоснованную систему знаний и практических навыков проектирования технологических процессов изготовления машин заданного качества и в заданном количестве, при высоких технико-экономических показателях производства. Этим определяется цель преподавания дисциплины “Технология изготовления деталей и сборки машин”.

После изучения данной дисциплины студенты должны уметь:

–анализировать существующие и проектировать новые технологические процессы обработки деталей и сборки машин традиционными и автоматизированными методами проектирования с применением компьютеров и ЭВМ;

–проектировать технологические процессы обработки деталей по видам поверхностей на отдельных универсальных станках и на станках с программным управлением, на автоматических линиях и на автоматизированных участках, управляемых от ЭВМ;

–проводить исследования по совершенствованию технологических процессов изготовления деталей и сборки с целью повышения качества изделий и производительности труда;

–разрабатывать технические задания на проектирование и модернизацию технологического оборудования и оснастки, средств автоматизации;

–проектировать отдельные средства механизации и авто-

матизации для комплексной автоматизации технологических линий, участков цеха на базе применения оборудования с программным управлением, промышленных роботов.

Для изучения дисциплины ”Технология изготовления деталей

исборки машин” необходимо знание следующих ранее изучаемых дисциплин: материаловедение; проектирование и производство заготовок; технология конструкционных материалов; взаимозаменяемость, стандартизация и технические измерения; детали машин; теория резания; режущий инструмент; металлорежущие станки

ипромышленные роботы; теоретические основы технологии производства деталей и сборки машин.

3

1. МЕТОДЫ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН

1.1. Предварительная обработка заготовок

1.1.1. Правка заготовок

Перед началом механической обработки прутковый материал

изаготовки для валов с целью устранения искривления осей правят в холодном состоянии на прессах с помощью призм. Заготовки в виде поковок и штамповок при значительных их диаметрах и длине правят в нагретом состоянии под молотами.

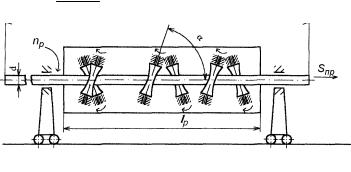

Большое количество прутков правят на специальных правильных станках. Схема такого станка изображена на рис. 1.1.

На этих станках правка осуществляется тремя парами роликов

свогнутой гиперболической поверхностью. Первая пара роликов

подает пруток. Все шесть роликов расположены в барабане под углом α = 70° к оси барабана, который вращается вокруг прутка. При вращении барабана ролики также вращаются вокруг своих осей и, обкатываясь вокруг прутка, осуществляют процесс его правки.

Скорость поступательного движения прутка – подача Sпр – 5-30 м/ мин. Перед поступлением в барабан пруток закрепляется в специальных стойках, передвигающихся на роликах.

Взависимости от степени искривления оси прутка и требуемой прямолинейности поверхности прутки пропускают через барабан от 1 до 6 раз. Точность правки достигает 0,1-0,2 мм на 1 м длины прутка.

Основное время правки прутка определяется по формуле:

То = |

lпр + lp |

i [мин], |

(1.1) |

Sпр np |

Рис. 1.1. Схема правильного станка с тремя парами роликов

4

где lnp |

– длина прутка в мм; |

lр |

– длина роликовой рамы станка в мм; |

Sпр – подача прутка на один оборот рамы, равная 0,8 π dtga; |

|

d – диаметр прутка в мм; |

|

α |

– угол установки роликов; |

np |

– частота вращения роликовой рамы в минуту; |

i – число проходов прутка между роликами; |

|

0,8 – коэффициент, учитывающий проскальзывание прутка |

|

между роликами. |

|

Встречаются также правильные станки с тремя роликами и небольшие правильные станки с одной парой роликов для правки прутков диаметром от 3 до 20 мм. После правки прутки необходимо отжечь или нормализовать.

1.1.2. Обдиркапрутков

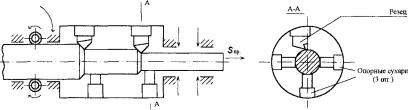

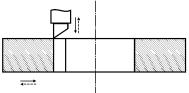

Для обдирки прутков диаметром от 15 до 80 мм, длиной до 7 м применяются бесцентрово-обдирочные станки (рис. 1.2).

Обдирка прутков осуществляется двумя резцовыми головками, одна головка производит черновую обдирку, другая – получистовую обдирку.

Опорные сухари предохраняют от прогиба пруток от радиальных составляющих сил резания. Подача прутка осуществляется двумя роликами, имеющими крупную насечку. В зависимости от числа оборотов роликов подача прутка составляет от 175 до 600 мм/мин.

Основное время обтачивания прутка определяется по формуле:

|

|

lпр +lр +(50 100) |

|

||

То = |

|

|

i [мин], |

(1.2) |

|

S |

р |

||||

|

|

|

|

|

|

где lnp |

– длина прутка в мм; |

|

|||

lp |

– расстояние между резцами в головках в мм; |

|

|||

Snp – подача прутка в мм/мин; |

|

||||

i – число ходов. |

|

|

|||

Рис. 1.2. Схема бесцентрово-обдирочного станка

5

При отсутствии калиброванного проката для токарных автоматов используют горячекатаный прокат, предварительно обработанный на бесцентрово-обдирочном станке. Обдирка прутков может производиться на бесцентрово-шлифовальных станках. Для предварительной обдирки, сверления, отрезки прутков и отдельных заготовок (поковки, штамповки) используют токарно- сверлильно-отрезные станки.

1.1.3.Разрезание прутков, труб и листов

Взависимости от типа производства и наличия оборудования применяют различные методы разрезания прутков и труб на заготовки.

1.Приводные ножовки разрезают прутки и трубы ножовочным полотном, которое совершает под давлением во время рабочего хода возвратно-поступательное движение от механического привода. Ширина прореза меньше, чем при разрезании дисковыми пилами. Один рабочий может обслуживать 5-7 ножовок. По сравнению с другими отрезными станками производительность приводных ножовок меньше, кроме того, ножовки дают часто косой прорез, т.е. неперпендикулярность торцов относительно оси заготовки, что требует дополнительной их подрезки.

2.Дисковые пилы применяют для разрезания проката, прутков, балок разных профилей и труб. Пилы изготавливают составными – из диска углеродистой стали со вставными зубьями из быстрорежущей стали. Разрезание прутков производят по одному или пакетом. При разрезании круглого прутка или балок таврового, двутаврового, швеллерного профиля площадь сечения постоянно изменяется по мере прохождения пилы, вследствие чего при равномерной подаче пилы происходят резкие изменения силы резания, вызывая большие напряжения в отдельных частях станка. Для стабилизации силы резания в современных дисковых пилах используются регулируемые механизмы гидравлической подачи.

3.Ленточные пилы имеют форму бесконечной ленты толщиной 1-1,5 мм. Они бывают вертикальные, горизонтальные и наклонные. Потери на прорез незначительны, так как толщина ленты малая. Ленточные пилы применяются в основном для разрезания пруткового материала из цветных металлов и их сплавов, для отрезки литников в отливках, для вырезания

6

Рис. 1.3. Схема разрезания прутка фрикционной пилой

кривошипов коленчатых валов малых размеров и других деталей. 4.Фрикционные пилы представляют собой тонкий стальной диск с насечкой, вращающийся от электродвигателя со скоростью 100-140 м/с (рис. 1.3).

При подаче и вращении диск вследствие трения нагревает металл прутка до температуры начала плавления (1100-1200°С). Металл уда-

ляется самим же диском, который охлаждается воздухом и водой. Диаметр диска 1-2 м.

Фрикционные пилы разрезают металл быстро, но требуют для привода электродвигатель большой мощности

Фрикционными пилами можно разрезать закаленные стальные детали, не поддающиеся разрезанию обыкновенными пилами.

5.Абразивно-отрезные станки служат для разрезания прутков и труб (схема аналогична рис. 1.3). Абразивные круги применяются эластичные, толщиной 2-3 мм, благодаря чему потеря металла на прорез незначительна. При разрезании труб большого диаметра их необходимо поворачивать вокруг оси. Производительность разрезания абразивным кругом довольно вы-

сока; например, пруток диаметром 40-50 мм разрезается за 5-6 с. При абразивном разрезании возможна закалка торцов загото-

вок из высокоуглеродистых сталей.

6.Разрезание заготовок на анодно-механических станках (рис. 1.4) осуществляется сочетанием анодного растворения и механического воздействия на заготовку. Дисковый электрод-инструмент 3, изготовленный из низкоуглеродистой стали, вращается со скоростью 10-25 м/с и подается на заготовку 1. Через сопло 2 подается электролит (водный раствор жидкого стекла) в зону прореза. Съем металла с заготовки происходит за счет анодной пасси-

вации, электротермических явлений и механического воздействия на заготовку электрода-инструмента. Разрезают этим методом заготовки диаметром до 150 мм. На стан-

Рис. 1.4. Схема анодно-механического разрезания заготовок

7

ках с ленточным электрод-инструментом разрезают заготовки диаметром до 600 мм. Наиболее рационально использовать этот метод для разрезания заготовок из токопроводящих труднообрабатываемых материалов.

7.Отрезные станки служат для разрезания по длине круглых и шестигранных прутков, а также труб. Используются вертикальные отрезные автоматы, которые приспособлены для разрезания калиброванных по диаметру и равных по всей длине прутков; у этих станков пруток устанавливается вертикально.

Токарно-сверлильно-отрезные станки применяются в загото-

вительных цехах для предварительной обдирки, растачивания, сверления, отрезания, как прутков, так и поковок и штамповок.

8.Разрезание прутков и заготовок в единичном и мелкосерийном производстве часто осуществляется на универсальных металлорежущих станках (горизонтально-фрезерных, строгальных, токарных).

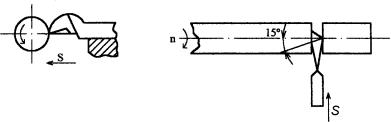

На рис. 1.5 показаны способы разрезания металла резцами на

токарных станках.

Для уменьшения вибрации при разрезании тяжелых заготовок и прутков большого диаметра шпинделю станка дается левое вращение, а резец располагается передней гранью вниз (рис. 1.5, а).

При разрезании сплошного материала резцом, режущая кромка которого перпендикулярна направлению подачи, на заготовках обычно остается не срезанным выступ, для его устранения применяются резцы со скошенной режущей кромкой (рис. 1.5, б). Конический выступ, оставшийся на прутке, срезается резцом при его дальнейшем продвижении.

9.Разрезание пруткового материала на пресс-ножницах, эксцентриковых и фрикционных прессах. Профиль разрезных ножей должен соответствовать профилю разрезаемого прутка. Данный способ разрезания прутков практически безотходный и высокопроизводительный.

8

Рис. 1.6. Схема разрезания прутков на прессножницах и прессах

10. Разрезание листового материала выполняется на ножницах различных конструкций: ручные, стуловые, гильотинные, роликовые. На ножницах можно разрезать листы толщиной до 25 мм, шириной до 3000 мм.

11.Методы газового и электрического разрезания металла широко применяются в цехах металлических конструкций, а также для отрезки прибылей в стальных отливках.

Вотдельных случаях разрезание материалов производится другими методами: электроискровым, ультразвуковым, электроннолучевым, с помощью лазера, взрыва и плазменной струей. Например, плазменной струей разрезают с высокой скоростью труднообрабатываемые материалы: керамику, гранит, стекло, молибден, вольфрам, жаростойкие сплавы и т.п. материалы.

1.1.4. Центрованиезаготовок

Центровые отверстия в деталях класса “Круглые стержни” являются базой для большинства операций технологического процесса.

На рис. 1.7 показаны типы центровых отверстий и центровых конусов.

На практике чаще всего используются центровые отверстия с углом базового конуса α = 60°. Иногда при обработке крупных и тяжелых деталей этот угол увеличивают до 75, 90°. Центровые отверстия всегда имеют цилиндрическую часть малого диаметра d0, чтобы не упирался центр в заготовку и для размещения густой смазки. Геометрические размеры центровых отверстий принимаются по ГОСТ 14034-74 в зависимости от диаметра вала D.

Иногда центровое отверстие имеет еще и вторую коническую поверхность с большим диаметром и углом при вершине конуса 120° (тип Б), которая делается с целью избежать появления на торцах

Рис. 1.7. Типы центровых отверстий и центровых конусов

9

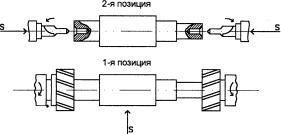

Рис. 1.8. Схема обработки на фрезерно-центровочном станке:

1-я позиция – фрезерование торцов; 2-я позиция – сверление отверстий

вала заусенцев при износе центровых отверстий, предохранить их при случайном повреждении торцов вала, иметь возможность подрезать торцы без уменьшения опорной поверхности центровых отверстий. Центровые отверстия типа Б чаще всего применяются для оправок и режущих инструментов.

Центровые отверстия типа В предусматривают завинчивание в отверстие предохранительной пробки для предохранения базового конуса от повреждений при транспортировке, а также для использования его при ремонте вала.

Для валиков, диаметр которых не превышает 4 мм, и инструментов диаметром до 10 мм применяют наружные (тип Г) центровые конусы. В этом случае на станках применяют обратные центры.

Центрование заготовок производится на вертикально- и горизонтально-сверлильных, токарных, револьверных, горизонтальнорасточных станках, а в серийном и массовом производстве – на центровочных и фрезерно-центровочных станках. Центрование заготовок производится либо двумя инструментами (сверло и зенковка), либо специальными комбинированными центровочными сверлами.

На рис. 1.8 показана схема обработки на фрезерноцентровочном станке.

Обработка валов на фрезерно-центровочном полуавтомате высокопроизводительная, обеспечивает параллельность торцов, соосность центровых отверстий и перпендикулярность их относительно торцов.

Иногда в литейных цехах создают механические участки для предварительной обработки отлитых заготовок с целью удаления литников и прибылей и использования их для повторного переплава,

10

а также с целью выявления дефектов литья (раковины, трещины, пористость, инородные включения и др.).

Литература: [1]

1.2. Обработка плоских поверхностей

Обработку плоских поверхностей в зависимости от требований по точности и шероховатости можно производить на различных станках: строгальных, долбежных, фрезерных, протяжных, токарных, расточных, шлифовальных, доводочных.

1.2.1. Обработкаплоскихповерхностейстроганиеми долблением

Строгание производится на продольно-строгальных и поперечнострогальных станках. При строгании на продольно-строгальном станке (рис. 1.9, а) стол с закрепленной на нем деталью совершает возвратно-поступательное движение, а резец подается в поперечном направлении после каждого рабочего хода.

На поперечно-строгальных станках (рис. 1.9, б) возвратнопоступательное движение имеет резец, закрепленный в суппорте ползуна.

Обрабатываемая деталь, закрепленная на столе станка, получает поперечную подачу после каждого рабочего хода.

Строгальные станки широко используются в единичном, мелко- и среднесерийном производстве вследствие их универсальности (можно установить фрезерные и шлифовальные головки, копировальные устройства), простоты управления, меньшей цены станка и инструментов по сравнению с фрезерными станками. При строгании достигается точность по квалитету ISO IT 8, шероховатость Ra = 2 4 мкм.

а |

б |

Рис. 1.9. Схемы строгания:

а – при продольном строгании; б – при поперечном строгании; 1 – деталь; 2 – резец

11

На долбежных станках долбяк с закрепленным в нем резцом совершает возвратно-поступательное движение в вертикальной плоско-

сти (рис. 1.10).

Стол станка с закрепленной на нем деталью имеет движение подачи в горизонтальной плоскости в

двух взаимно перпендикулярных направлениях. Подача стола с деталью производится после обратного хода резца. В конце рабочего хода резца стол подается на резец. Отвод стола необходим для того, чтобы не повредилась режущая кромка резца.

Долблением обрабатывают внутренние и наружные поверхности, которые невозможно или затруднительно получить фрезерованием или точением в единичном и мелкосерийном производстве. Долбежные станки используются для получения шпоночных канавок в отверстиях, для обработки квадратных, прямоугольных и других форм отверстий.

Точность и шероховатость поверхностей, обработанных долблением, соответствует этим параметрам при строгании.

1.2.2. Обработкаплоскихповерхностейфрезерованиеми протягиванием

Фрезерование плоских поверхностей может производиться цилиндрическими, торцовыми, дисковыми и концевыми фрезами. Фрезерные станки разделяются на следующие виды: горизонтальнофрезерные, вертикально-фрезерные, универсально-фрезерные, про- дольно-фрезерные, карусельно-фрезерные, барабанно-фрезерные и специальные. Они могут быть оснащены программным управлением. Выбор метода фрезерования, инструмента и станка определяется размерами и взаимным расположением обрабатываемых поверхностей, а также расположением базовых поверхностей деталей.

На рис. 1.11 показаны схемы фрезерования плоских поверхностей цилиндрической и торцовой фрезой.

Фрезерование цилиндрическими фрезами может быть встречным, как показано на рис 1.11, а и попутное при условии большой жесткости системы СПИД. Фрезерование торцовыми фрезами (рис. 1.11, б) более производительно, чем цилиндрическими ввиду того, что резание металла происходит одновременно несколькими зубьями.

12