Типовые детали

.pdf

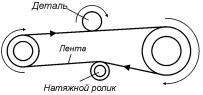

хом шлифовании. Зернистость абразива для лент выбирается в зависимости от припуска на обработку: при черновом шлифовании

– от 80 до 20, при чистовом – от 16 до 8, при тонком – от 6 до 3. При шлифовании абразивом зернистостью 16-10 можно получить шероховатость поверхности Ra =

0,63 мкм, а при зернистости 6-3 – до Ra = 0,16 мкм.

Скорость абразивной ленты рекомендуется при бумажной основе – 16 м/с, при тканевой основе – 26 м/с. Ленты с алмазным абразивом более износостойкие, высокопроизводительные.

Преимущества обработки абразивными лентами: станки для ленточного шлифования в несколько раз дешевле и занимают меньше площади, чем кругло-шлифовальные станки; проще обслуживание станков; возможность шлифования фасонных поверхностей с большой протяженностью

Недостатки ленточного шлифования: затруднительно достижение высокой точности обработки, трудность шлифования уступов, сложность механизации и автоматизации данного метода обработки.

1.3.3.3. Доводка (притирка)

Притирка служит для окончательной отделки предварительно отшлифованных поверхностей деталей. Притирка наружных цилиндрических поверхностей выполняется притиром, изготовленным из чугуна, бронзы или меди, который предварительно шаржируется абразивным микропорошком зернистостью от 3 до 20 мкм

смаслом или пастой.

Вединичном и мелкосерийном производстве притирку наружных цилиндрических поверхностей производят на обычном токарном станке, притиром в виде чугунной, медной, бронзовой или свинцовой втулки с отверстием соответствующим диаметру притираемой детали; с одной стороны эта втулка-притир разрезана. Втулку смазывают доводочной пастой или ровным тонким слоем мелкого абразивного порошка с машинным маслом.

Износ притира компенсируется сжатием его при помощи притиродержателя. Припуск на притирку оставляют около 5-20 мкм на диаметр. Скорость вращения детали при притирке 10-20 м/мин.

33

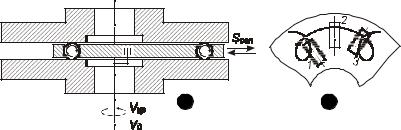

В серийном и массовом производстве притирка ведется на специальных притирочных станках (рис. 1.26), которые применяются в основном для притирки коротких цилиндрических деталей (поршневые пальцы, плунжеры гидросистем, ролики и т.п. детали).

Нижний диск и кривошип вращается вокруг одной оси, а сепаратор с деталями вокруг другой оси. Благодаря кривошипу сепаратор совершает возвратно-поступательное движение с подачей Sсеп. Верхний диск укреплен на своем шпинделе шарнирно, что позволяет ему самоустанавливаться относительно нижнего диска и обрабатываемых деталей. Давление верхнего диска-притира на деталь в пределах 200-400 кПа. При установке деталей верхний притирочный диск отводится в сторону. На станках данного типа можно обрабатывать и плоские детали.

На рис. 1.26, б показано положение обрабатываемой детали (1, 2, 3) относительно верхнего диска. При вращении притирочного нижнего диска детали получают вращательное движение вокруг своей оси и проскальзывание относительно притиров, что и обусловливает процесс притирки.

Для предварительной притирки рекомендуется скорость вращения притира 30-40 м/мин, а для окончательной – 25-30 м/мин. Для получения особо высокой чистоты и точности обработки изделия скорость не должна превышать 15-20 м/мин. При чугунных дисках притирка производится с применением масла с абразивным порошком; при абразивных дисках применяется только охлаждение.

Притиркой достигается точность до 5-го квалитета и шероховатость Ra = 0,04 мкм, а глубина деформированного слоя не превышает 5 мкм.

аб

Рис. 1.26. Схема притирки цилиндрических деталей:

а – схемавзаимоположения притирочных дисков; б– схема положений деталей

34

1.3.3.4. Суперфиниширование

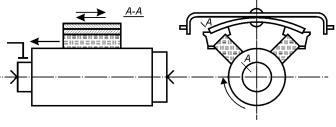

Суперфиниширование представляет собой метод особо чистой доводки абразивными брусками цилиндрических, конических, плоских и сферических поверхностей деталей из закаленной стали, реже – из чугуна и бронзы.

Схема суперфиниширования наружной цилиндрической поверхности показана на рис. 1.27.

Обработка производится абразивными брусками, установленными в головку. Главным рабочим движением является колебательное движение головки с брусками вдоль оси; при этом ход брусков составляет 2-6 мм, а число двойных ходов (колебаний) в минуту – 200-1000. Скорость вращения детали 4-8 м/мин. Удельное давление абразивных брусков на поверхность детали – 0,1-0,3 мПа. Припуск на обработку принимается от 5 до 20 мкм.

При обработке деталей из чугуна, цветных металлов и незакаленной стали используют бруски из карбида кремния; бруски из электрокорунда и алмаза используют для суперфиниширования деталей из закаленной стали. Бруски используются в основном мягкой и средней твердости зернистостью от М40 до М5. В качестве СОЖ при суперфинишировании стальных деталей применяется смесь 10-ти частей керосина и 1-ой части веретенного масла.

Эффективным для суперфиниширования является применение абразивных брусков, у которых поры заполнены серой, стеарином, кумарином и др., органическими веществами, выполняющими роль твердого смазочного материала.

Суперфинишированием достигается шероховатость поверхности до Ra = 0,012-0,1 мкм, опорная поверхность увеличивается с 20-30 до 80-90%, удаляется дефектный поверхностный слой.

Рис. 1.27. Схема суперфиниширования наружной цилиндрической поверхности

35

Наружные цилиндрические и конические поверхности при надобности полируют. Процесс полирования ранее описан в подразделе 1.2.3.

1.3.4. Контрольнаружныхцилиндрическихи коническихповерхностей

Контроль наружных цилиндрических и конических поверхностей осуществляется различными измерительными инструментами и приборами в зависимости от габаритов детали, точности поверхности, серийности производства деталей. Точность измерительного инструмента (прибора) должна находится в пределах 20% от поля допуска измеряемой поверхности.

Для измерения диаметров цилиндрической поверхности используют штангенциркули различных модификаций, микрометры, предельные калибры-скобы, индикаторные скобы. В крупногабаритных деталях диаметры наружных поверхностей более 500 мм контролируются следующими способами: опоясыванием стальными гибкими лентами, вращающимся роликом, от дополнительных измерительных баз, накладными седлообразными приборами, оптическими методами. Некруглость измеряется кругломерами.

Линейные координирующие размеры контролируются линейками, штангенциркулями, шаблонами, измерительными лентами.

Для измерения углов и конусов используют угломеры, уровни, микроскопы, предельные кольца, оптические делительные головки, коллиматоры и др.

Внастоящее время для комплексной проверки деталей используются измерительные машины с программным управлением. Измерение производится с помощью контактных датчиков или лазерного луча с выводом результатов на экран или с записью на бумаге.

Всовременной практике широко применяются приборы и устройства для активного контроля поверхностей в процессе их обработки. Такие устройства бывают следующих видов: механические, электроконтактные, электроиндуктивные, пневматические, фотоэлектрические и др. На программных станках с адаптивным управлением устройства активного контроля позволяют автоматически производить подналадку взаимного расположения детали и режущего инструмента, обеспечивая заданную точность обработки.

Литература: [1, 2, 5]

36

1.4. Обработка отверстий

Отверстия в деталях машин бывают цилиндрические, ступенчатые, конические, фасонные. Обработка отверстий производится на сверлильных станках различных модификаций, в т.ч. с программным управлением, на расточных, шлифовальных, хонинговальных, протяжных, токарных станках. В отдельных случаях отверстия пробиваются в штампах. Для получения отверстий малого диаметра (менее 0,2 мм) и в труднообрабатываемых материалах используют электроэррозионный, ультразвуковой, лазерный, электроннолучевой методы. Электроэррозионным способом можно получить отверстие с криволинейной осью.

1.4.1. Обработкаотверстийнасверлильныхстанках

Для обработки отверстий в основном используют сверлильные станки следующих типов: вертикально-сверлильные, горизонтальносверлильные, радиально-сверлильные, специальные агрегатносверлильные станки. Вертикально-сверлильные станки могут быть одношпиндельными и реже многошпиндельными. Сверлильные станки могут быть также с программным управлением.

Базирование деталей осуществляется на обычных столах с закреплением детали прихватами и болтами, на поворотных и координатных столах, в тисках, на призмах, на угольниках, в трехкулачковых патронах, в кондукторах.

Для обработки отверстий в основном используются осевые режущее инструменты: сверла нормальные (спиральные, перовые, центровочные), сверла для глубокого сверления (пушечные, ружейные, кольцевые), зенкеры, зенковки, развертки (ручные, машинные, плавающие); комбинированные сверла, зенкеры, развертки – они могут быть однотипными и многотипными. В отдельных случаях для растачивания отверстий на сверлильных станках используют резцы, закрепленные в державке или борштанге.

Осевые инструменты с коническим хвостовиком устанавливаются непосредственно в конусное отверстие шпинделя станка или с использованием переходных втулок. Инструменты с цилиндрическим хвостовиком устанавливаются в быстросменных цанговых патронах, в многошпиндельных сверлильных головках. На станках с ЧПУ инструменты устанавливаются в инструментальной револьверной головке, в многоцелевых станках с ЧПУ инструменты устанавливаются

37

в специальных державках, которые располагаются в инструментальном магазине.

Взависимости от серийности производства, конфигурации и габаритов деталей сверление отверстий производится следующими методами: сверление по разметке, “по месту”, в кондукторе; сверление с помощью координатных столов, крестовых суппортов; сверление на агрегатных станках.

Для обеспечения требуемой точности и шероховатости поверхности отверстия необходимо установить оптимальные припуски на обработку. Например, для отверстий диаметром от 18 до 30 мм рекомендуются такие припуски: под зенкерование – 1,5-1,8 мм, под первое развертывание – 0,2-0,3 мм, под второе развертывание – 0,05-0,1 мм на диаметр отверстия.

Выбор метода обработки отверстий на сверлильных станках зависит от диаметра отверстия, глубины сверления, точности и шероховатости поверхности отверстия, точности расположения оси отверстия, обрабатываемого материала и других факторов.

Отверстие диаметром до 30 мм сверлят одним сверлом, отверстия диаметром от 30 до 80 мм рассверливают вторым сверлом, при диаметре отверстия более 80 мм – растачивают.

При сверлении спиральными сверлами достигается точность

отверстий 13-12-го квалитета, шероховатость Ra = 6,3-15 мкм. При зенкеровании достигается точность отверстия 11-12-го квалитета,

шероховатость поверхности Ra = 5-10 мкм.

При развертывании достигается точность отверстия 7-10-го квалитета, шероховатости поверхности Ra= 1,25-2,5 мкм.

Втаблице 1.1 приведены методы обработки отверстий осевыми инструментами в зависимости от требований по точности и шероховатости.

Во избежание увода оси отверстия при глубине большей, чем диаметр, перед сверлением необходимо сначала центровать торец. Увод оси отверстия при сверлении вращающейся детали меньше, чем при сверлении вращающимся сверлом.

При сверлении отверстий малого диаметра предъявляются повышенные требования по жесткости элементов системы СПИД, по качеству изготовления и заточке сверла. Сверление производят, как правило, в кондукторах с обильной подачей в зону сверления СОЖ. Кроме обычных сверл используются алмазные сверла диаметром от 0,5 мм и более, алмазные коронки диаметром от 3 мм

иболее.

38

Таблица 1.1. Методы обработки отверстий на сверлильных станках в зависимости от требования по точности и шероховатости

Квалитет |

Шероховатость |

Диаметр |

Методы обработки |

|

точности |

Ra, мкм |

отверстия, мм |

||

|

||||

Н11-Н12 |

10-20 |

до 30 |

Сверление |

|

Н11-Н12 |

10-20 |

св. 30 |

Сверление и рассверливание |

|

Н9-Н10 |

5-10 |

до 30 |

Сверление и развертывание |

|

Н9-Н10 |

5-10 |

св. 30 |

Сверление, зенкерование и |

|

|

|

|

развертывание |

|

Н7-Н8 |

1,25-5 |

до 20 |

Сверление, зенкерование |

|

|

|

|

и развертывание. |

|

Н7-Н8 |

1,25-5 |

св. 20 |

Сверление, зенкерование, |

|

|

|

|

первое развертывание и |

|

|

|

|

второе развертывание |

Сверление глубоких отверстий (длина превосходит диаметр в 5 и более раз) выполняется на горизонтально-сверлильно-расточных или на специально оборудованных для этого токарных станках. Сверление производится специальными сверлами с обильной подачей СОЖ (80-120 л/мин) при давлении 0,5-0,7 мПа.

Конические отверстия обрабатываются на сверлильных станках в несколько переходов в зависимости от конусности. Сначала отверстие сверлится цилиндрическим сверлом до диаметра на 0,3-1

ммменьше диаметра конуса, затем зенкеруют или развертывают коническими инструментами, либо растачивают.

Снятие фасок в отверстиях диаметром до 10 мм производят сверлом с соответствующим углом при вершине; при диаметре отверстия 10-40 мм – зенковкой; при диаметре отверстия свыше 40

мм– пластинчатой зенковкой. Снятие фасок часто совмещают со сверлением отверстия (ступенчатыми сверлами) или цекованием торца (комбинироваными цековками), а также с центрованием под последующее сверление отверстия.

Снятие фасок и притупление острых кромок на торцах и в проушинах вилок при диаметрах отверстий 5-30 мм производят пружинными зенковками при прямом и обратном ходе инструмента.

Свнутренней стороны каналов, выходящих в центральное отверстие, фаски снимают шароили веретенообразными бор-фрезами при установке обрабатываемой детали под соответствующим углом, а также зенковками с использованием специального приспособления.

Канавки в отверстиях растачивают на сверлильных станках с помощью специальных патронов, преобразующих осевую подачу шпинделя в радиальную подачу резца.

39

1.4.2. Обработкаотверстийнарасточныхипротяжных станках

При обработке отверстий применяются расточные станки различных типов: вертикально-расточные, горизонтальнорасточные, алмазно-расточные, агрегатно-расточные, специальные расточные, координатно-расточные, многоцелевые сверлильно- фрезерно-расточные станки с программным управлением.

Вертикально-расточные станки ввиду ограниченных технологических возможностей используются в основном при крупносерийном и массовом производстве. Агрегатно-расточные и специальные расточные станки предназначены для обработки какой-либо одной детали или для выполнения одной операции. Координатно-расточные станки используются в основном в инструментальных цехах при изготовлении оснастки.

Горизонтально-расточные станки обладают большими технологическими возможностями. На этих станках можно выполнять все виды обработки осевыми инструментами, резцами, фрезами; кроме цилиндрических и плоских поверхностей, на этих станках можно обрабатывать конические и фасонные отверстия, обтачивать наружные поверхности.

На рис. 1.28 показана схема горизонтально-расточного станка. Главное рабочее движение имеет шпиндель 1, шпиндельная головка 2 вместе со шпинделем может перемещаться в вертикальной плоскости. Ручная или механическая подача осуществляется при движении стола 7 с деталью 4. При небольшой длине обработки подача осуществляется при продольном перемещении шпинделя 1. На шпинделе устанавливается планшайба 3, на которой может быть установлен патрон или державка с резцом, как показано на рис 1.28, б. В конусное отверстие шпинделя могут устанавливаться осевые режущие инструменты или борштанга 5. Второй конец борштанги

а б

Рис. 1.28. Схема обработки деталей на горизонтально-расточном станке:

а – растачивание отверстия; б – обтачивание наружной поверхности

40

устанавливается в задней опорной стойке 6. При обработке наружных поверхностей (рис. 1.28, б) деталь устанавливается на угольнике 8.

Установка и закрепление деталей осуществляется следующими способами: на столе станка, на угольнике, на призме, в приспособлении, в кондукторе.

Шпиндельные инструменты (сверла, зенкеры, развертки, концевые фрезы), оправки с фрезами закрепляются в шпинделе станка. Инструменты в державках устанавливаются на планшайбе станка. Для обточки больших плоскостей резцом или для расточки больших отверстий применяется летучий суппорт, устанавливаемый на борштанге. С помощью летучего суппорта можно растачивать конические отверстия. Для растачивания отверстий большого диаметра применяются также специальные разъемные расточные головки.

Наладка расточного станка может быть осуществлена методом пробных проходов и промеров (обычно в единичном и мелкосерийном производстве); статическая наладка выполняется по эталону или по шаблонам. Ответственной операцией по наладке является совмещение оси шпинделя с осью растачиваемого отверстия. Это совмещение осуществляется с помощью чертилки или индикатора, установленных на консольной борштанге. В большие отверстия забивают деревянную планку с закрепленным на ней кусочком жести накерненным центром отверстия, с которым совмещается центр, установленный в шпиндель станка.

Методы растачивания отверстий на расточных станках осуществляются такими способами:

1)растачивание по разметке (в единичном и мелкосерийном производстве);

2)в приспособлениях – для малогабаритных деталей в массовом производстве;

3)координатный метод – применим при всех типах производства при растачивании в детали нескольких отверстий.

При координатном методе установка оси шпинделя и стола с деталью на заданные координаты осуществляется с помощью градуированных линеек и нониусов, специальных координатных вкладышей, упоров, индикаторов. Угловая фиксация при повороте детали относительно шпинделя осуществляется поворотным столом, установленным на стол станка.

41

При обработке отверстий на расточных станках с ЧПУ все процессы перемещения детали, инструментов, шпинделя выполняются автоматически от управляющей программы.

При растачивании отверстий на горизонтально-расточных станках достигается 7-8-й квалитет точности и шероховатость

Ra = 1,25-2,5 мкм.

Для растачивания отверстий высокой точности с малой шероховатостью поверхности используются алмазно-расточные станки одно- и многошпиндельные с двухсторонним и односторонним расположением шпинделей, с закреплением детали на подвижном столе. При растачивании отверстий на этих станках достигается точность 6-7-го квалитета с шероховатостью поверхности Ra = 0,32- 0,16 мкм и погрешностью формы отверстия 0,005-0,01 мм.

Вотдельных случаях растачивание поверхностей невысокой точности производят на радиально-сверлильных станках.

Всерийном и массовом производстве широко применяется протягивание отверстий цилиндрических, шлицевых, и других форм. Цилиндрические отверстия протягиваются после сверления или зенкерования, после растачивания, иногда протягивают прошитые или пролитые отверстия в заготовке.

Станки, применяемые для протягивания, делятся на: 1) механические и гидравлические; 2) горизонтальные и вертикальные;

3)одно- и многошпиндельные. Двух- и трехшпиндельные вертикальные протяжные станки позволяют протягивать одновременно 2-3 детали.

Установка детали для протягивания производится на жесткой или шаровой опоре. Установку детали на жесткой опоре применяют, когда торец детали подрезан перпендикулярно оси отверстия. Если торец детали не подрезан или подрезан не перпендикулярно оси отверстия, деталь устанавливают на шаровой опоре таким образом, чтобы протяжка входила в обработанный торец.

Если длина отверстия детали меньше 2-3 шагов зубьев протяжки, следует протягивать отверстие одновременно у нескольких деталей.

Взависимости от требований по точности и шероховатости поверхности, материала детали, диаметра и длины отверстия, назначаются режимы протягивания: скорость рабочего хода

протяжки Vp.x.. = 1-15 м/мин, подача на зуб протяжки Sz = 0,002-0,015 мм/зуб, скорость обратного (холостого) хода Vxx = (2-3)Vp.x.. После

протягивания достигается точность 7-9-го квалитета и шероховатость

42