Типовые детали

.pdf

Для защиты крепежных деталей от коррозии их цинкуют, кадмируют, фосфатируют или оксидируют.

Литература: [2]

2.7. Технология сборки машин

Сборка машин является заключительным этапом в производстве машин и представляет собой большой комплекс слесарных, сборочных, проверочных и окрасочных работ. От качества сборочных работ в значительной степени зависят работоспособность, надежность и долговечность машины.

Трудоемкость сборочных работ по отношению к трудоемкости механической обработки составляет в массовом машиностроении 2530%, в среднесерийном – 30-60%, в тяжелом машиностроении 70-80%.

В соответствии с разбивкой конструкции машины на сборочные единицы (звенья, комплекты и узлы) сборка бывает узловой и общей (генеральной). Теоретической основой сборки является теория размерных цепей.

2.7.1. Методы сборки

Для получения требуемой точности замыкающего звена размерной цепи применяют следующие методы сборки: с полной, неполной и групповой взаимозаменяемостью деталей, с пригонкой деталей и с регулированием размера замыкающего звена размерной цепи.

При сборке с полной взаимозаменяемостью деталей фактическая величина отклонения замыкающего звена всегда находится в пределах расчетной величины допуска на замыкающее звено.

При групповом методе сборки после изготовления детали сортируются по размерам на несколько групп, с более узкими групповыми допусками. Детали соответствующих групп при сборке соединяют так, что в сопряжениях обеспечивается заданная посадка при средних натягах или зазорах. Такую сборку называют селективной. Она обеспечивает групповую взаимозаменяемость.

Сборку с регулированием размера замыкающего звена необходимо предусматривать при конструировании машины, так как для регулирования требуемого размера в конструкцию должны входить дополнительные детали – компенсаторы.

При сборке с неполной взаимозаменяемостью некоторое количество замыкающих звеньев может выйти за пределы установленных допусков. Поэтому в ряде случаев необходимы

153

пригонки, исправление или изготовление деталей, компенсирующих выявленные при сборке погрешности.

Сборку с пригонкой можно применять во всех случаях, когда фактический размер замыкающего звена размерной цепи выходит за пределы допуска.

Пригонка деталей при сборке производится главным образом в единичном и мелкосерийном производстве машин и осуществляется следующими способами: опиливание, шабрение, притирка, полирование, а также доработкой деталей на металлорежущих станках.

Опиливание вручную производится напильниками, надфилями. Припуск на опиливание принимается от 0,1 до 0,5 мм, точность поверхности достигается от 0,01 до 0,05 мм. Для механизации опиловочных операций используют устройства с гибким валом, напильником, абразивным кругом; для больших поверхностей применяют переносные машины с абразивным кругом.

Шабрение применяют для устранения неплоскостности сопрягаемых поверхностей, обеспечения герметичности и плотного прилегания поверхностей разъемных соединений, прилегания поверхностей в подшипниках скольжения. Для механизации операций шабрения используют специальные головки с приводом от гибкого вала и шаберы с встроенными электрическими или пневматическими двигателями. При возможности шабрение необходимо заменять более производительными способами – шлифованием или тонким растачиванием.

Притирку применяют для обеспечения плотного и герметичного соединения сопрягаемых деталей (клапаны, плунжерные пары и др. детали). Припуск на притирку принимается 0,01-0,02 мм. Притирка осуществляется вручную или на специальных доводочных станках.

Полирование применяют для уменьшения шероховатости поверхности.

Перед сборкой точных малогабаритных изделий детали промывают и сушат. Все подготовительные операции должны быть предусмотрены в технологическом процессе сборки изделия.

2.7.2.Способысборки

2.7.2.1.Сборканеразъемныхсоединений

Неразъемные соединения деталей получают сваркой, паянием, склеиванием, склепыванием и запрессовкой.

Сварные соединения получают путем подготовки деталей под сварку; сборки деталей; сварки и контроля. Сборку перед сваркой

154

осуществляют по предварительной разметке, по упорам или шаблонам и по контрольным отверстиям. Для сборки применяются сборочные и сборочно-сварочные приспособления, полуавтоматические и автоматические сварочные установки. Способы сварки деталей были изучены ранее в специальном курсе, поэтому здесь они не рассматриваются.

Качество сварных изделий контролируют в три этапа: предварительный контроль (проверка качества основного металла, сварочных материалов, деталей, поступающих на сборку, сборки деталей под сварку и т.д.); контроль за исполнением технологического процесса; контроль качества сварки в готовом изделии (внешний осмотр, испытание на плотность, методы дефекто- и рентгеноскопии).

Паяние выполняют с помощью припоев. Температура плавления припоя должна быть ниже температуры плавления соединяемых материалов. По температуре плавления различают припои: особолегкоплавкие (до 145°С); легкоплавкие (свыше 145° до 450°С); среднеплавкие (свыше 450° до 1100°С); высокоплавкие (свыше 1100° до 1850°С) и тугоплавкие (свыше 1850°С). По виду полуфабриката – листовые, ленточные, трубчатые, пастообразные, проволочные, таблетированные, прутковые, композитные, порошковые, гальванические, многослойные. По основному компоненту – оловянные, цинковые, серебряные, медные, титановые, кобальтовые и др.

Паяльные флюсы в зависимости от температурного интервала активности подразделяют на низкотемпературные (канифольные, кислотные, галогенидные, стеариновые и др.) и высокотемпературные – фтороборатные, боридные, боридно-углекислые. Температура плавления флюса должна быть ниже температуры плавления припоя.

В зависимости от способа нагрева пайка бывает газовая, электрическая, в печах, пайка погружением, ультразвуковая и т.п. Поверхности соединяемых деталей должны быть тщательно обезжирены и очищены от окислов и посторонних частиц. Во многих случаях поверхности перед пайкой облуживают.

Качество паяных соединений зависит от правильного выбора основного материала деталей, припоя, флюса, способа нагрева, типа соединения, сборочных зазоров между деталями, способа скрепления деталей перед пайкой.

Для повышения прочности паянного соединения необходимо обеспечивать большую поверхность прилегания. На рис 2.61 показаны типы соединений при пайке.

155

а |

б |

в |

г |

д |

е |

Рис. 2.61. Типы соединений при пайке:

а и б – внахлестку; в – соединение вскос; г-е – соединение с увеличенной поверхностью контактаКонтроль качества паяных соединений обычно осуществляют неразрушающими методами (по

параметрам режимов пайки, визуальным методом, испытанием на

герметичность, методами дефекто- и рентгеноскопии).

Контроль качества паянных соединений обычно осуществляют неразрушающими методами (по параметрам режимов пайки, визуальным методом, испытанием на гарметичность, методами дефекто- и рентгеноскопии).

Склепывание деталей при их соединении осуществляют медными, алюминиевыми и стальными заклепками. Стальные заклепки диаметром до 9 мм применяют без нагрева, заклепки больших размеров нагревают до температуры 800-900°С и расклепывают горячими.

Для фиксации склепываемых деталей применяют центрирующие вставки или штифты. При клепке на прессах используют также установочные приспособления.

Замыкающая головка при ударной клепке формируется двумя способами (рис. 2.62). При обычном способе закладную головку заводят в углубление поддержки, а замыкающая головка образуется под ударами молотка или бойка; требуемая форма голов-

|

|

ке придается обжимкой. |

|

|

При обратном способе, |

|

|

применяемом для склепывания в |

|

|

труднодоступных местах, удары |

а |

б |

наносят по закладной головке. |

|

||

Рис. 2 62. |

Схема клепки: |

|

|

а – обычным способом; б – обратным способом; |

|

|

1 – поддержка; 2 – закладная головка; 3 – обжимка |

|

156

Замыкающая головка образуется от соприкосновения с поддержкой.

Замыкающую головку трубчатых заклепок выполняют развальцовыванием или осадкой на прессах.

Механизацию клепальных работ осуществляют применением клепальных молотков, подвесных скоб и клепальных машин в виде прессов, полуавтоматов и автоматов.

Клеевые соединения хорошо сопротивляются сдвигу и значительным динамическим нагрузкам. Однако тепловая стойкость их не превышает 100°С. Склеивание применяется для сопряжений по цилиндрическим и плоским поверхностям. Параметр шероховатости сопрягаемых поверхностей Ra = 1,25-5 мкм. Величина зазора между склеиваемыми поверхностями рекомендуется в пределах 0,05-0,15 мм.

Технология выполнения клеевых соединений предусматривает подготовку поверхности деталей, приготовление и нанесение клея, сборку детали с применением прижимных сил в зависимости от марки клея и последующую выдержку узла для отверждения клея.

Сборку деталей производят в приспособлениях с прижатием их рычажными системами, пружинами или пневматическими устройствами. Давление при нажатии 20-30 МПа.

Неподвижные соединения получают также запрессовкой деталей с натягом при помощи различных ручных и механических прессов. Запрессовка с применением нагрева или охлаждения деталей в 2-2,5 раза повышает прочность соединения по сравнению с соединениями, полученными при холодной запрессовке, вследствие того, что микронеровности на соединяемых поверхностях дета-

лей не сглаживаются.

Мелкие и средние детали нагреваются в масляных или водяных ваннах; для крупных деталей выполняется местный нагрев газовым пламенем, индуктором ТВЧ, электроспиралью

а |

б |

(рис. 2.63, а). |

|

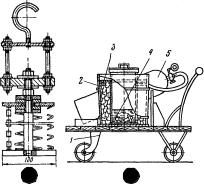

Рис. 2 63. Электроспираль для нагрева отверстий в корпусных деталях (а) и передвижная ванна для охлаждения деталей (б):

1 – тележка; 2 – металлический ящик; 3 – твердая углекислота (сухой лед); 4 – деталь; 5 – баллон с углекислым газом

157

Если по производственным условиям (размеры, конфигурация детали и др.) нагревание охватывающей детали недопустимо или затруднительно, то соединение можно выполнить путем охлаждения охватываемой детали (вала).

Охлаждение небольших деталей до температуры -70-80°С производится в твердой углекислоте (сухой лед), которая закладывается в холодильник (металлический или деревянный ящик с надежной теплоизоляцией). Процесс длится от 15 до 60 мин в зависимости от размера охлаждаемой детали.

Широкое применение находят передвижные установки (рис. 2.63, б), представляющие собой тележку 1, на которой установлен металлический ящик 2, в котором хранится твердая углекислота 3.

Часто вместо углекислоты охлаждающей средой является углекислый газ, который поступает в рабочее пространство из баллона 5. Этот газ охлаждает детали 4.

Если необходимо получить более низкие температуры ( - 2 0 0 - 220°С), охлаждение производится в жидком азоте или в жидком воздухе.

Величину расширения или сжатия детали определяют по известной из курса физики формуле, мм,

∆ |

= Do α t, |

(2.1) |

где D – диаметр детали (ступени) |

до нагрева, мм; |

|

α |

o– коэффициент линейного расширения, для закаленной стали |

|

α |

= 12 106; |

|

t – температура нагрева (охлаждения) детали, °С.

Если задается величина требуемого расширения (сжатия) ∆ , то из формулы (2.1) определяют температуру, до которой необходимо нагреть (охладить) деталь, чтобы получить расширение (сжатие) заданной величины.

2.7.2.2.Сборка разъемных соединений

Кразъемным соединениям относят резьбовые, клиновые, штифтовые, шпоночные, шлицевые и профильные соединения, а также соединения посредством других элементов (стопорных колец).

Резьбовые соединения весьма распространены в машиностроении. Их сборку выполняют, применяя крепежные детали (болты, винты, резьбовые шпильки, гайки, шайбы, рис. 2.60).

Если резьбовое соединение воспринимает ударные и переменные нагрузки или подвержены действию вибрации, то необходимо производить стопорение таких соединений.

158

Применяют три основных способа стопорения: 1) повышают трение в резьбе путем постановки контргайки, пружинной шайбы и с использованием резьбовых пар с натягом в резьбе; 2) жестко соединяют гайку со стержнем болта (шпильки) с помощью шплинтов или соединяют группу болтов проволочной обвязкой; 3) гайку (головку винта) жестко соединяют с деталью, применяя специальные стопороные шайбы, планки, накернивание или точечную сварку. Резьбовые соединения, расположенные внутри механизмов, стопорят только вторым и третьим способами.

Сборка резьбовых соединений состоит из нескольких последовательно выполняемых этапов. Сначала на сборочный стенд устанавливают и взаимно ориентируют сопрягаемые детали изделия. Затем устанавливают крепежные резьбовые детали, осуществляя их наживление, завинчивание и затяжку с заданным осевым усилием или моментом. У ответственных соединений далее осуществляется контроль затяжки и стопорение резьбовых деталей.

Затяжку крепежных деталей в групповом соединении осуществляют постепенно. На рис. 2.64 цифрами показана рекомендуемая последовательность предварительной и окончательной затяжки крепежа для устранения деформации сопрягаемых деталей.

Требуемая затяжка ответственных резьбовых соединений обеспечивается: ограничением крутящего момента; поворотом гайки на определенный, заранее установленный угол; затяжкой с замером удлинения стержня шпильки или болта.

Для ограничения крутящего момента при ручной затяжке применяют предельные динамометрические ключи.

Рис. 2.64. Последовательность затяжки крепежных деталей

159

Для обеспечения плотности резьбового соединения устанавливают между деталями прокладки из кожи, паронита, резины, фторопласта, мягких металлов.

При контроле резьбовых соединений проверяют наличие и правильность положения поставленных деталей, момент затяжки у ответственных изделий, герметичность соединения, последовательность затяжки крепежных деталей (в процессе сборки) и выявляют другие дефекты сборки.

Клиновые (конические) соединения обеспечивают сборку деталей с полной выборкой поперечного зазора. Они надежны в работе, хорошо центрируют сопрягаемые детали, но не обеспечивают их точного положения в продольном направлении. Сборку выполняют вручную затяжкой крепежных деталей (гайки или винтов) ударами мягкого молотка или усилием пресса. При передаче больших крутящих моментов в соединении предусматривают шпонки.

Штифтовые соединения применяют для точной фиксации сопрягаемых деталей между собой и собранных узлов с базовой деталью изделия. Сверление и развертывание отверстий под контрольные штифты производят после сборки обеих деталей в одно целое по разметке или по кондуктору. Штифты выполняют цилиндрическими или коническими; их ставят с небольшим натягом.

Сборку шпоночных соединений производят, устанавливая сперва плотно шпонку в пазу вала, используя медный молоток, пресс или специальное приспособление. Длинные (направляющие) шпонки крепят в пазу винтами. После посадки шпонки на вал насаживают с зазором или натягом ступицу сопрягаемой детали; последняя предохраняется от осевого смещения гайкой, винтом, разрезным пружинным кольцом или другими способами в зависимости от конструкции узла.

В процессе сборки соединений проверяют плотность посадки шпонок в пазах вала, параллельность расположения шпонок оси вала, плавность перемещения ступицы по валу (для скользящих соединений), выявляют окружной зазор (качку) в соединении; соединения с клиновыми шпонками проверяют также на осевое и радиальное биение ступицы.

Шлицевые соединения по форме профиля шлицев могут быть трех типов: прямобочные, эвольвентные и треугольные. Прямобочные соединения выполняют центрированием по боковым граням шлицев, по наружному или внутреннему диаметру вала. По стандарту предусматривается три серии соединения (легкая, средняя и тяжелая)

160

с числом шлицев 6-20. Лучшая соосность вала и ступицы обеспечивается центрированием по наружному или по внутреннему диаметру. Центрирование по боковым граням применяют при тяжелых условиях работы.

Эвольвентные шлицевые соединения центрируют по боковым граням или (реже) по наружному диаметру вала. Как прямобочные, так и эвольвентные шлицевые поверхности применяют в подвижных и неподвижных соединениях.

Соединения с треугольными шлицами применяют как неподвижные при тонкостенных втулках.

Сборку шлицевых соединений производят методом полной взаимозаменяемости и методом подбора. Сборку неподвижных соединений выполняют на прессе. Контроль на биение осуществляется индикатором в центровых бабках или на призмах.

Профильные соединения обычно выполняют с овальным контуром поперечного сечения. Их сборка производится с зазором (подвижные соединения) по принципу взаимозаменяемости.

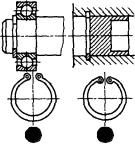

Соединения с упругими элементами выполняют с использованием разрезных стопорных колец [наружных (рис. 2.65, а) и внутренних, рис. 2.65, б] и других элементов.

Стопорные кольца фиксируют детали от осевого перемещения и воспринимают значительные осевые нагрузки. Их изготавливают из стали 65Г и подвергают термической обработке.

Сборка деталей, совершающих возвратно-поступательное движение, производится при помощи направляющих (столы, суппорты, каретки, ползуны и т.п. детали). Для соединения таких деталей применяют прямоугольные, призматические или угловые направляющие. Они должны обеспечивать в двух координатных

плоскостях прямолинейность перемещения

0,005-0,05 мм на длине 1000 мм.

|

|

Направляющие простых форм и не- |

|

|

высокой точности окончательно отделы- |

|

|

вают в механических цехах (строганием, |

|

|

шлифованием и др.). Направляющие слож- |

|

|

ной формы и повышенной точности при- |

|

|

шабривают или притирают. Например, на- |

|

|

правляющие станин часто отделывают при |

а |

б |

механической обработке, а сопрягаемые |

|

Рис. 2.65. Примеры применения спорных разрезных колец

161

детали доводят по эталонным плитам, а затем по месту. Проверка плоскостности производится с помощью проверочных плит и линеек на краску (по числу пятен).

2.7.3. Монтаж валов

Вращающиеся валы устанавливаются в изделиях на опорах скольжения или качения. Основными показателями качества монтажа вала являются: легкость вращения вала в подшипниках; отсутствие вибрации при вращении; радиальное и осевое биения, не превышающие установленного предела; точность положения вала относительно основных баз корпуса, в котором смонтирован вал. Степень точности монтажа валов зависит от их служебного назначения.

При монтаже валов на опорах скольжения одним из основных условий, определяющих качество работы вала в машине, является обеспечение гарантированного зазора между опорными шейками вала и рабочими поверхностями подшипника.

В общем случае при монтаже валов возможны следующие погрешности подшипников и опорных шеек вала, которые могут привести к нарушению допустимого зазора: отклонения формы поверхностей шеек вала и подшипников в осевом и поперечном сечениях; отклонение от соосности и скрещивание в пространстве осей отверстий подшипников и осей опорных шеек вала.

Подшипники скольжения могут быть цельными в виде втулок или разъемными, состоящими из двух вкладышей. После запрессовки втулки в корпус отверстие под шейку вала развертывают или растачивают. Все погрешности отверстия втулки можно устранить шабрением. При высоких требованиях, предъявляемых в работе вала, после шабрения производят притирку поверхностей сопряжения вала и подшипников.

Разъемные подшипники бывают невзаимозаменяемые и с взаимозаменяемыми вкладышами. В первом случае рабочую поверхность дорабатывают после установки вкладышей в корпус одним из рассмотренных выше методов.

Для нормальной работы подшипника необходимо, чтобы его вкладыши полностью прилегали наружной поверхностью к основанию и крышке подшипника. Взаимозаменяемые вкладыши подбирают по гнездам таким образом, чтобы после прижатия к поверхностям гнезд их края выступали над плоскостью стыка крышки на 0,05-0,1 мм. После затяжки болтов, крепящих крышку,

162