Типовые детали

.pdf

обработки осуществляется автоматически от управляющей программы.

1.7.2. Обработкафасонныхповерхностейфрезерованием

Фрезерование фасонных поверхностей производится следующими способами: по разметке с ручным управлением подачами, фасонными инструментами, нормальными инструментами по копиру, на станках с программным управлением.

Фрезерование по разметке производится в единичном производстве при невысоких требованиях к фасонной поверхности.

Фрезерование фасонными фрезами применяется преимущественно в крупносерийном и массовом производстве при обработке фасонных поверхностей небольшого размера и относительно простой формы.

При обработке фасонных поверхностей замкнутого контура фрезерование по копиру производится при круговой подаче обрабатываемой детали, устанавливаемой на вращающемся столе копировально-фрезерного или вертикально-фрезерного станка. Копир вращается синхронно с деталью. Профиль обрабатываемой фасонной поверхности получается в результате комбинации вращательного движения и радиальных относительных перемещений фрезы и связанного с ней ролика копира.

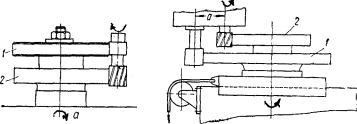

На рис. 1.56 показаны схемы фрезерования фасонных поверхностей замкнутого контура.

В варианте рис. 1.56, а фреза и ролик копира расположены на одной оси. В этом случае ролик составляет одно целое с корпусом фрезы и диаметр его равен диаметру фрезы.

Во втором варианте (рис. 1.56, б) ролик и фреза располагаются по одну сторону вращения от оси детали, но на разных осях, расстояние между которыми а = const. Это позволяет принимать

Рис. 1.56. Схемы фрезерования фасонных поверхностей замкнутого контура

73

копиру 1 большие размеры и более плавные формы, что повышает точность обработки. Фреза и деталь 2 могут быть расположены выше копира, что сокращает вспомогательное время на установку детали.

Фрезерование фасонных поверхностей с незамкнутым (открытым) контуром производится на копировальноили продольнофрезерных станках по копиру при прямолинейной подаче стола.

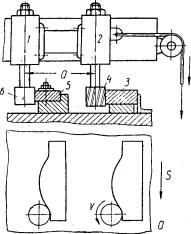

Схема фрезерования открытого контура фасонной поверхности показана на рис. 1.57. Копир 5 и обрабатываемая деталь 3 установлены в приспособления на столе небольшого продольнофрезерного станка. Ролик 6 прижимается к копиру, а концевая фреза 4 – к обрабатываемой детали при помощи груза или пружины.

Суппорты ролика и фрезы 1 и 2 жестко связаны между собой и при их поперечном перемещении по траверсе станка расстояние а между осями ролика и фрезы остается неизменным. При продольной подаче стола ролик получает поперечные перемещения соответственно профилю копира, а фреза обрабатывает деталь по требуемому контуру.

Объемное фрезерование фасонных поверхностей по копиру или по специально изготовленной модели производится на специальных копировально-фрезерных станках. У таких станков щуп копировальной головки управляет двумя электрическими цепями, соответственно включающими продольную и поперечную подачи.

Для обработки фасонных поверхностей деталей широкое применение получили фрезерные станки с программным управлением. На таких станках обрабатывают рычаги, кронштейны, крышки, корпуса приборов и агрегатов и др. детали; процесс обработки происходит при полной автоматизации рабочего цикла. Производительность таких станков на 30-40% выше по сравнению с обычными станками.

Обработка прямолинейных фасонных поверхностей на фрезерных станках с программным управ-

Рис. 1.57. Фрезерование открытого контура при прямолинейной подаче стола

74

лением осуществляется автоматическим управлением одновременно по двум взаимно связанным координатам. Для объемного фрезерования фасонных поверхностей управление процессом обработки должно осуществляться одновременно по трем координатам – две для перемещения стола с деталью и одна для осевого перемещения фрезы.

Фасонные поверхности типа криволинейных канавок и пазов могут обрабатываться на продольно-строгальных станках.

1.7.3. Обработка фасонных поверхностей шлифованием

Шлифование фасонных поверхностей производится фасонными шлифовальными кругами, а также при помощи копиров, по которым перемещаются обрабатываемые детали или шлифовальный круг.

На рис 1.58, а показано шлифование шаровой поверхности на кругло-шлифовальном центровом станке фасонным кругом с поперечной подачей.

Профилирование круга осуществляется алмазом, вращающимся в специальном приспособлении (рис. 1.58, б).

На рис. 1.58, в показано шлифование вогнутой поверхности при помощи копира А, который перемещает деталь в поперечном направлении при продольной подаче стола.

а |

б |

в |

гд

Рис 1.58.Шлифование фасонных поверхностей:

а– фасонным кругом с поперечной подачей; б– профилирование круга; в – вогнутой поверхности по копиру; г – беговой дорожки шарикоподшипника; д и е – на бесцентрово-шлифовальных станках

75

Беговая дорожка (рис. 1.58, г) наружного кольца шарикоподшипника, закрепленного в патроне, шлифуется путем качательного движения круга вокруг центра, совпадающего с центром окружности, образующей профиль шлифуемого желоба, т.е. радиус качания равен радиусу желоба. Таким же способом можно шлифовать сферическую поверхность любого радиуса.

На бесцентрово-шлифовальных станках также можно шлифовать фасонные (рис. 1.58, д) и конические поверхности (рис. 1.58, е); здесь

1– шлифовальный круг; 2 – ведущий круг.

Винструментальном производстве часто используется шлифование фасонных поверхностей профильными кругами на плоско-шлифовальных станках.

Шлифование фасонных поверхностей возможно также с помощью абразивных лент.

Для обработки сложно-контурных поверхностей на лопатках, гребных винтах, в штампах, пресс-формах и т.п. деталях используется электрохимическое шлифование.

Контроль фасонных поверхностей чаще всего осуществляется шаблонами, радиусомерами, проекторами. Иногда для контроля используют сопрягаемую деталь.

Литература: [1, 5]

76

Вопросы для самопроверки знаний раздела 1

1.Как производится правка пруткового материала, поковок и штамповок?

2.Как производится предварительная обработка (обдирка) прутков?

3.Как осуществляется разрезка прутков и труб на штучные заготовки?

4.Какие используются типы центровых отверстий и методы их образования?

5.Какие применяются виды и технологические схемы строгания и долбления плоских поверхностей?

6.Какие существуют виды и схемы фрезерования плоских поверхностей в зависимости от используемого оборудования?

7.Как осуществляется шлифование плоских поверхностей и на каких станках?

8.Как осуществляется притирка, шабрение и полирование плоских поверхностей?

9.Какая достигается точность и шероховатость плоской поверхности в зависимости от метода ее обработки?

10.Какими методами контролируются параметры точности плоских поверхностей?

11.На каких станках и какими методами можно обработать наружные цилиндрические поверхности при заданной точности и шероховатости?

12.Как базируются валы при их обработке на токарных и круглошлифовальных станках?

13.Какие используются методы обработки наружных конических поверхностей на токарных и шлифовальных станках?

14.Какие виды работ выполняются на токарно-револьверных станках?

15.Как обрабатываются наружные цилиндрические и конические поверхности на многорезцовых и гидрокопировальных полуавтоматах?

16.Как обрабатываются наружные цилиндрические поверхности на многопозиционных вертикальных полуавтоматах?

17.Как обрабатываются наружные цилиндрические и конические поверхности на одношпиндельных токарных автоматах?

18.Как шлифуются наружные цилиндрические и конические поверхности?

77

19.Как осуществляются отделочные методы (суперфиниширование, притирка, полирование) обработки наружных поверхностей вращения?

20.Какая достигается точность и шероховатость цилиндрических поверхностей в зависимости от метода обработки?

21.Какими методами и средствами контролируется точность и шероховатость наружных цилиндрических и конических поверхностей и линейных координирующих размеров?

22.Как осуществляется обработка отверстий на сверлильных станках?

23.Как осуществляется обработка отверстий на расточных и протяжных станках?

24.Как осуществляется чистовая обработка отверстий (тонкое растачивание, шлифование, хонингование, притирка)?

25.Какие методы базирования и закрепления деталей применяются на сверлильных, расточных, протяжных, внутришлифовальных и хонинговальных станках?

26.Как закрепляются режущие инструменты на сверлильных, расточных, протяжных, внутришлифовальных и хонинговальных станках?

27.Как обрабатываются глубокие отверстия и отверстия малого диаметра (менее 0,5 мм)?

28.Какая достигается точность и качество поверхности при различных методах обработки отверстий?

29.Как осуществляется контроль параметров точности изготовления отверстий?

30.Какие виды резьб используются в машиностроении?

31.Как нарезаются однозаходные и многозаходные резьбы резцами на токарно-винторезных и токарно-револьверных станках?

32.Как нарезаются резьбы вращающимися резцами (вихревым методом)?

33.Как фрезеруются наружные и внутренние резьбы?

34.Как осуществляется накатывание резьб?

35.Как производится шлифование резьб?

36.Как накатываются рифления на наружной цилиндрической поверхности?

37.Как осуществляется контроль параметров резьбовых поверхностей?

38.Виды шлиц и методы центрирования шлицевых соединений.

39.Какими методами фрезеруются шлицы на валах?

78

40.Как осуществляется протягивание и строгание наружных шлицев?

41.Как накатываются наружные шлицы?

42.Как шлифуются наружные шлицы?

43.Как контролируются параметры точности наружных и внутренних шлицевых поверхностей?

44.Какими методами изготавливаются наружные и внутренние шпоночные пазы в зависимости от вида сопрягаемых шпонок?

45.Как изготавливаются Т-образные пазы и пазы типа “ласточкин хвост”?

46.Как контролируются параметры точности пазов?

47.Как обрабатываются фасонные поверхности точением с помощью копиров?

48.Как обрабатываются фасонные поверхности на токарных и расточных станках с использованием рычажных и других устройств?

49.Как обрабатываются фасонные поверхности на сверлильных станках?

50.Как обрабатываются фасонные поверхности с закрытым контуром на копировально-фрезерных станках?

51.Как обрабатываются фасонные поверхности с открытым контуром на копировально-фрезерных станках?

52.Как шлифуются фасонные поверхности?

53.Как обрабатываются фасонные поверхности на токарных и фрезерных станках с программным управлением?

54.Как контролируются фасонные поверхности?

79

2.ТЕХНОЛОГИЯ ОБРАБОТКИ ТИПОВЫХ ДЕТАЛЕЙ

ИСБОРКИ МАШИН

2.1.Обработка корпусных деталей

2.1.1. Основныетребованияккорпуснымдеталям

Корпусные детали являются базовыми, на них устанавливают различные детали и узлы, точность относительного положения которых должна обеспечиваться в процессе работы машины.

Корпусные детали машин можно разделить на группы. Детали этих групп имеют определенную общность служебного назначения, что определяет особенности технологических решений, обеспечивающих достижение требуемых параметров точности при изготовлении деталей каждой группы.

Первая группа – корпусные детали коробчатой формы в виде параллелепипеда, габариты которых имеют одинаковый порядок. К этой группе относятся корпуса редукторов, коробок скоростей, подачи, шпиндельных бабок и т.п. детали. Корпуса коробчатой формы могут быть цельные и разъемные.

Вторая группа – корпусные детали с гладкими внутренними и цилиндрическими поверхностями, протяженность которых превышает их диаметральные размеры. К этой группе относятся блоки цилиндров двигателей и компрессоров, корпуса различных цилиндров и золотников, пневмо- и гидроаппаратуру, корпуса задних бабок станков и т.п. детали.

Третья группа – корпусные детали сложной пространственной геометрической формы. К ним относятся корпуса паровых и газовых турбин, центробежных насосов, коллекторов, тройников, вентилей, кранов. К этой группе относятся также сложные по форме корпусные детали ходовой части машин – картер заднего моста, корпус поворотного рычага и т.п. детали.

Четвертая группа – корпусные детали с направляющими поверхностями – столы, каретки, салазки, суппорты, ползуны, планшайбы, приспособления-спутники и т.п. детали.

Пятая группа – корпусные детали типа кронштейнов, угольников, стоек плит и крышек и т.п. детали.

Основными базами, с помощью которых корпусные детали присоединяются к станинам, рамам, или другим корпусам в большинстве случаев являются плоские поверхности или сочетание

80

плоской поверхности и одной или двух базовых поверхностей. Чаще реализуются схемы базирования по трем плоскостям или по плоскости и двум отверстиям. У деталей типа столов, кареток, суппортов, комплект основных баз образуется сочетанием определенных поверхностей направляющих.

Вспомогательными базами корпусных деталей являются главные отверстия, а также плоские поверхности и их сочетания в зависимости от присоединяемых узлов и деталей.

К точности размеров, геометрической формы, относительных поворотов, шероховатости базирующих поверхностей корпусных деталей предъявляются повышенные требования:

В зависимости от служебного назначения и конструктивного исполнения к корпусным деталям предъявляют следующие технические требования:

1. Точность геометрической формы плоских базирующих поверхностей (прямолинейность, плоскостность) размером до 500 мм находится в пределах от 0,01 до 0, 07 мм.

2. Точность относительного поворота плоских базирующих поверхностей (непараллельность, неперпендикулярность) составляет 0,015-0,1 мм на длине 200 мм.

3. Точность расстояния между двумя параллельными плоскостями для большинства деталей находится в пределах 0,02-0,5 мм.

4. Точность диаметральных размеров главных отверстий соответствует 6-10-му квалитетам. Отклонения геометрической формы главных отверстий – от 1/5 до 1 допуска на диаметр отверстия.

5. Отклонения от параллельности и перпендикулярности осей главных отверстий относительно базовых плоских поверхностей составляют 0,01/200-0,15/200 мм; предельные угловые отклонения оси одного главного отверстия относительно оси другого – 0,005/200-0,1/200 мм.

6. Точность расстояния от осей главных отверстий до базирующей плоскости составляет 0,02-0,5 мм. Точность расстояния между осями главных отверстий 0,01-0,15 мм; соосность этих отверстий в пределах 0,002-0,05 мм.

7. Параметр шероховатости плоских базирующих поверхностей Ra = 2,5-0,63 мкм, поверхностей главных отверстий Ra = 1,25-0,16 мкм, а для ответственных деталей до Ra = 0,08 мкм.

Материал для изготовления корпусных деталей выбирают, исходя из служебного назначения корпуса и условий его работы.

81

Основным материалом для изготовления корпусных деталей является серый чугун благодаря хорошим литейным свойствам и обрабатываемости режущими инструментами. Корпусные детали металлорежущих станков, корпуса сельскохозяйственных и подъемно-транспортных машин, корпуса стационарных редукторов, центробежных насосов изготавливают из серого чугуна марок СЧ15, CЧ18, CЧ21. Для малонагруженных деталей (крышки, плиты, поддоны) применяют чугун СЧ12. Корпусные детали с направляющими (станины, столы, каретки и т.п. детали) изготавливают из серого СЧ21 и модифицированного чугуна марок СЧ32, СЧ35.

Корпусные детали ходовой части машин, работающих под большими нагрузками, выполняют из серого чугуна СЧ21, СЧ24, а также из ковкого чугуна КЧ35-10. Картеры задних мостов грузовых автомобилей изготавливают из литейных сталей 40Л, 40ЛК. Ковкий чугун и литейные стали применяются также для изготовления корпусных деталей сельскохозяйственных и дорожных машин, подверженным ударным и знакопеременным нагрузкам. Блоки цилиндров, головки блоков различных двигателей делают из чугуна марок СЧ21, СЧ24 и алюминиевых сплавов.

Корпуса высоконапорных насосов, компрессоров, изготавливают из высокопрочных чугунов СЧ24, СЧ28 или стального литья. Корпуса электродвигателей отливаются из стали 15Л. Корпусные детали, работающие в соприкосновении с агрессивной средой (кислота, щелочи, морская вода), изготавливают из коррозионностойких легированных сталей (12Х18Н9Т, 20Х23Н13), а также бронзы и литейной латуни ЛК80-3Л.

Для корпусных деталей малой массы широко применяют алюминиевые и магнитные сплавы

Сварные корпусные детали редукторов, сварные детали типа кронштейнов, стоек, угольников изготавливают в основном из листовой малоуглеродистой стали Ст 3, Ст 4. Штампосварные картеры задних мостов автомобилей делают из листовой стали 35, 40.

Заготовки для корпусных деталей получают литьем и сваркой. Отливки составляют около 90% заготовок, а основным литейным материалом является чугун. Основными способами получения литых заготовок являются: литье в песчаную форму, в кокиль, под давлением, литье в оболочковые формы, а для малых по массе и габаритам деталей – литье по выплавляемым моделям. Выбор метода получения заготовки зависит от габаритов и конфигурации, точности корпусных деталей, серийности их производства.

82