Типовые детали

.pdf

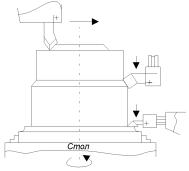

Токарно-карусельные станки, оснащенные 2-4-мя суппортами и большим количеством одновременно работающих режущих инструментов, обладают широкими технологическими возможностями. Эти станки используются для обработки крупных деталей (диаметром до 24 м) типа маховиков, шкивов, зубчатых колес и т.п. деталей.

На рис. 1.18 показана схема

Рис. 1.18. Схема обработки детали обработки одновременно трех

на токарно-карусельном поверхностей.

станке

Обрабатываемые детали закрепляются на столе (планшайбе) карусельного станка при помощи независимо перемещаемых кулачков, прихватов, индивидуальных гидрозажимов или в специальном приспособлении.

Обработка конусной поверхности (наружной или внутренней) может быть произведена при помощи поворота салазок суппорта или по копиру с углом наклона в пределах от 0 до 45°. При обточке конуса с углом более 45° вместе с поворотом суппорта включается горизонтальная и вертикальна подачи.

Для автоматизации работы токарно-карусельных станков используются электрокопировальные устройства, гидрокопировальные суппорты и различные системы программного управления.

При обработке резцами на токарно-карусельных станках достигается в среднем точность 9-12 квалитета и шероховатость

Ra = 2,5-10 мкм.

1.3.2. Обработка деталей натокарных автоматахи полуавтоматах

Изготовление деталей из прутков в серийном и массовом производстве производится на одно- и многошпиндельных токарных автоматах, работающих по принципу концентрации операций. Эти станки значительно дешевле и производительнее станков с ЧПУ.

Одношпиндельные фасонно-отрезные автоматы предназначены для обработки деталей из прутка диаметром до 40 мм и из проволоки диаметром до 8 мм. На этих автоматах обрабатывают детали длиной до 100 мм, для которых не требуется высокая точность. Обработка ведется методом врезания фасонными, отрезными и другими

23

резцами, установленными в резцовой вращающейся головке. Некоторые станки имеют устройство для продольного точения, а также агрегатные головки для сверления, нарезания резьбы, фрезерования.

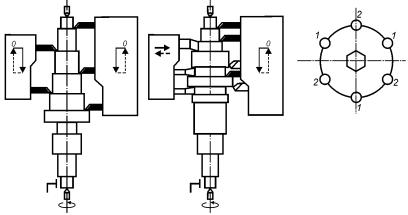

Одношпиндельные автоматы продольного точения предназначены для обработки деталей диаметром до 30 мм и длиной до 100 мм с точностью 6-8 квалитета по диаметру и 8-го квалитета по длине с шероховатостью поверхности Ra = 5-2,5 мкм. На этих автоматах шпиндельная бабка имеет продольное перемещение вместе с прутком; все суппорты (которых может быть 4-5) расположены веерообразно вокруг прутка и имеют только поперечное перемещение. При одновременном согласованном перемещении шпиндельной бабки с прутком и поперечных суппортов с инструментами возможна обработка фасонных и конических поверхностей без применения фасонных резцов. Шпиндель в этих автоматах имеет левое вращение, поэтому правую резьбу на них нарезают методом обгона.

Одношпиндельные токарно-револьверные автоматы предназначены для обработки из прутка деталей диаметром 10-63 мм. Наличие в этих автоматах 3-4-х поперечных суппортов и продольного суппорта с шестипозиционной револьверной головкой (в которой помещают державки с резцами, сверлами, зенкерами, развертками, резьбонарезными и другими инструментами) позволяет обрабатывать наружные и внутренние поверхности различной формы (цилиндрические, конические, фасонные), нарезать или накатывать резьбы. Достигается точность 8-го квалитета, шероховатость Ra = 5-2,5 мкм.

Многошпиндельные горизонтальные автоматы предназначены для изготовления из калиброванных прутков или труб деталей диаметром 12-100 мм, длиной до 160 мм. Обработка производится последовательно на четырех, шести или восьми позициях в зависимости от числа шпинделей. Шести- и восьмишпиндельные автоматы можно настраивать на двойную индексацию, в этих случаях шпиндельный блок поворачивается сразу на две позиции. Многошпиндельные автоматы по сравнению с одношпиндельными имеют большую производительность и позволяют обрабатывать более сложные детали, хотя точность обработки ниже (9-10-й квалитет по диаметру и 0,08-0,15 мм по линейным размерам).

Установка прутков и труб на автоматах производится в цанговых патронах с зажимной и подающей цангой. Чтобы избежать появления рисок от резца на обрабатываемой поверхности при обрат-

24

|

ном ходе суппортов рекоменду- |

|

|

ется устанавливать резец не- |

|

|

сколько выше лини центров, со- |

|

|

вмещать окончательное обтачива- |

|

|

ние с отрезкой детали либо при- |

|

|

менять специальные державки с |

|

|

“отскоком” резца при обратном |

|

|

ходе суппорта. |

|

|

Штучные заготовки обраба- |

|

|

тываются на многошпиндельных |

|

|

горизонтальных полуавтоматах |

|

Рис. 1.19. Схема обработки ступен- |

аналогичных автоматам. |

|

чатого вала на многорез- |

Наружные поверхности вра- |

|

щения (цилиндрические, коничес- |

||

цовом токарном полу- |

||

автомате |

кие, фасонные) в серийном и мас- |

|

|

совом производстве обрабатыва- |

ют на токарных многорезцовых и гидрокопировальных полуавтоматах. Базирование деталей на этих станках осуществляется в центрах, в патроне и в центре, только в патроне, на оправках.

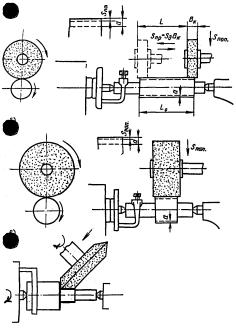

На рис. 1.19 показана схема обработки вала на одношпиндельном многорезцовом токарном полуавтомате.

Обычно на многорезцовых станках имеются два суппорта – передний и задний. Передний суппорт, имеющий продольное и поперечное перемещение, служит в основном для продольного обтачивания валов или других деталей.

Задний суппорт, имеющий только поперечное перемещение, предназначается для подрезания торцов, подрезания канавок, снятия фасок, фасонного обтачивания.

Многоместные суппорты могут быть оснащены большим количеством резцов, доходящим до 20. Многорезцовые станки с большим расстоянием между центрами имеют два передних и два задних суппорта.

Ступени вала значительной длины обрабатываются двумя и более резцами; в этом случае первый резец врезается в средней части ступени по схеме указанной на рис. 1.19. Оба суппорта заканчивают обработку в одно время и автоматически возвращаются в исходное положение.

Резцы на суппортах устанавливаются по эталону или по готовой детали. Режимы резания и стойкость резцов устанавливаются такими, чтобы смена резцов при их количестве не более пяти осуществлялась не более двух раз за смену, при 6-12 резцах – 1 раз

25

Рис. 1.20. Схема обработки бреющим резцом на многорезцовом токарном полуавтомате

за смену, если количество резцов более 12 – один раз за две смены. Режимы резания устанавливаются с учетом жесткости системы СПИД, суммарной мощности резания.

Конусные и фасонные поверхности обрабатывают с помощью копиров.

Часто на заднем суппорте устанавливают бреющий резец (рис. 1.20). Резец перемещается по касательной к обрабатываемой поверхности на величину l. Бреющие резцы изготавливают из быстрорежущей стали шириной до 90 мм. Резец настраивается по

минимальному диаметру детали.

При точении бреющим резцом с калибровкой достигается точность детали по 7-му квалитету, шероховатость Ra = 2,5 мкм.

На многорезцовых токарных полуавтоматах в результате сокращения основного и вспомогательного времени достигается значительное снижение трудоемкости и станкоемкости обработки. Точность обработки на этих станках – 8-10 квалитет, шероховатость поверхностей Ra = 2,5-10 мкм.

Ступенчатые валы и им подобные детали с цилиндрическими, коническими и фасонными поверхностями обрабатываются также на токарных гидрокопировальных полуавтоматах, схема обработки

показана на рис. 1.21. Обтачивают детали обыч-

но одним резцом, расположенным в верхнем, перемещающемся по копиру суппорте. При наличии на станке резцовой головки можно последовательно вести черновую и чис-

Рис. 1.21. Схема обработки вала на товую обработки соот-

токарном гидрокопировальном полуавтомате

26

ветствующими резцами. Подрезные, канавочные и фасочные резцы располагаются в нижнем суппорте.

Станок настраивают на размер по одной, самой точной шейке, остальные размеры обеспечиваются копиром и следящей системой станка.

Обтачивать валы можно за 1, 2, 3 и 4 рабочих хода благодаря наличию барабана, в который можно установить 4 копира.

На гидрокопировальных полуавтоматах достигается точность обработки до 7-8-го квалитета, шероховатость поверхности

Ra = 2,5-5 мкм.

Для обработки наружных и внутренних поверхностей вращения различной формы и торцовых плоских поверхностей в машиностроении используют также многошпиндельные вертикальные токарные полуавтоматы двух типов: последовательного и непрерывного (параллельного) действия.

На станках последовательного действия за одну установку на всех рабочих позициях обрабатывают деталь, перемещая ее последовательно из одной позиции в другую, и выполняют на каждой из них свои переходы обработки. На этих станках обрабатывают зубчатые колеса, ступицы, муфты, шкивы, некоторые корпусные детали. Заготовки закрепляют в патронах или в специальных приспособлениях. Количество суппортов на таких станках на 1-2 меньше количества позиций (станки в основном 6-ти и 8-ми позиционные) и зависит от схемы наладки – одноцикловая или двухцикловая. Точность обработки достигается 7-9 квалитета, шероховатость Ra = 2,5-1,25 мкм.

Многошпиндельные полуавтоматы непрерывного действия предназначены для обработки деталей несложной формы в центрах или патронах.

Схема обработки вала на этих станках показана на рис. 1.22 (двухцикловая обработка).

На многошпиндельных полуавтоматах непрерывного действия обеспечивается точность обработки 10-11 квалитета и параметр шероховатости Ra = 2,5 мкм.

Многошпиндельные автоматы и полуавтоматы из-за сложности наладки применяют в крупносерийном и массовом производстве. В мелкосерийном и серийном производстве для обработки цилиндрических, конических и других поверхностей применяют станки с программным управлением, токарные гидрокопировальные

27

Рис. 1.22. Схема обработки вала на 6-типозиционном вертикальном полуавтомате непрерывного действия

полуавтоматы, токарные станки, оборудованные гидрокопировальными гидросуппортами, а также токарные станки обычного типа.

1.3.3. Чистоваяобработканаружныхцилиндрическихи коническихповерхностей

Для получения точной и чистой цилиндрической и конической поверхности применяются, в зависимости от предъявляемых требований и конфигурации детали, различные виды чистовой и отделочной обработки: тонкое (алмазное) точение, шлифование, притирка, суперфиниширование, полирование.

1.3.3.1. Тонкое (алмазное) точение

Тонкое точение применяется главным образом для отделочной обработки деталей из цветных металлов и сплавов и отчасти для деталей из чугуна и стали. Шлифование цветных металлов значительно труднее, чем стали и чугуна, вследствие быстрого засаливания шлифовального круга.

Тонкое точение производится алмазными или твердосплавными резцами на быстроходных станках повышенной точности и жесткости. В алмазных резцах алмазный кристалл весом от 0,5 до 1,2 карата закрепляется в стальной державке. Алмазный кристалл перетачивают от 6 до 15 раз, он может быть использован до веса 0,1

28

карата. Стойкость алмазных резцов выше стойкости твердосплавных резцов в десятки раз.

Тонкое точение деталей из цветных металлов осуществляется со скоростью от 200 до 1000 м/мин при подаче 0,03-0,1 мм/об. и глубине резания 0,05-0,1 мм. При тонком точении достигается точность до 6-го квалитета и шероховатость Ra = 0,62-0,16 мкм.

1.3.3.2. Шлифование

Шлифование является основным методом чистовой обработки наружных цилиндрических, конических и фасонных поверхностей. Для обработки наружных поверхностей вращения применяют следующие виды шлифования:

а) обдирочное (взамен предварительной обработки лезвийным инструментом);

б) точное (предварительное и чистовое); в) тонкое.

Шлифование наружных поверхностей (называется “круглым” шлифованием) производят на кругло-шлифовальных станках, при этом обрабатываемая деталь может быть установлена в центрах станка, цанге, патроне или в специальном приспособлении. Скорость вращения детали в зависимости от ее диаметра применяется от 10 до 50 м/мин; скорость шлифовального круга составляет обычно 30-35 м/с, а при использовании более прочных кругов и станков высокой жесткости достигает 50-80 м/с.

Различают два способа круглого шлифования: а) шлифование с продольной подачей;

б) шлифование с поперечной подачей (способ врезания). Первый способ заключается в том, что в процессе шлифования

обрабатываемая деталь (рис. 1.23, а), совершает продольное движение попеременно в обе стороны; поперечная подача шлифовального круга производится по окончанию каждого продольного движения (хода).

При предварительном шлифовании продольная подача обычно составляет 0,5-0,8 высоты круга на один оборот детали, при окончательном – 0,2-0,5 высоты круга; глубина резания – 0,005-0,02 мм на каждый проход. Этот способ является наиболее распространенным и удобным для шлифования валов.

Шлифование конической поверхности производится после поворота стола с деталью на угол уклона конуса. Детали небольшой длины устанавливают также в патроне с поворотным приспособле-

29

Рис. 1.23. Схема круглого шлифования:

а – с продольной подачей; б – с поперечной подачей; в – шлифование

уступа и шейки вала

а |

нием на столе станка, что |

|

|

позволяет повернуть деталь |

|

|

на угол уклона конуса так, |

|

|

чтобы образующая конуса |

|

|

была параллельна оси кру- |

|

|

га. В некоторых конструк- |

|

|

циях тяжелых станков дви- |

|

б |

жение продольной подачи |

|

имеет бабка шлифовально- |

||

|

||

|

го круга, которая может |

|

|

быть развернута на требуе- |

|

|

мый угол уклона конуса. |

|

|

Второй способ – |

|

|

шлифование с поперечной |

|

в |

подачей, или врезное шли- |

|

фование (рис. 1.23, б). При |

этом способе шлифование производится широким кругом по всей длине шлифуемой поверхности. Шлифовальному кругу сообщается поперечная подача Sпоп = 0,002-

0,005 мм/об. дет. Этот способ позволяет, пользуясь фасонным кругом, получить соответствующую форме круга поверхность детали, в т.ч. и коническую.

В крупносерийном и массовом производстве применяются круглошлифовальные станки с двумя, тремя и более шлифовальными кругами. При необходимости шлифования уступа и прилегающей узкой шейки (часто это место под подшипник) ступенчатого вала применяют станки с поворотной шлифовальной бабкой (рис. 1.23, в).

На операциях предварительного шлифования достигается точность 7-9-го квалитета и шероховатость поверхности Ra = 1,2- 2,5 мкм. Окончательным шлифованием достигается точность 5-6- го квалитета и шероховатость поверхности Ra = 0,2-1,2 мкм.

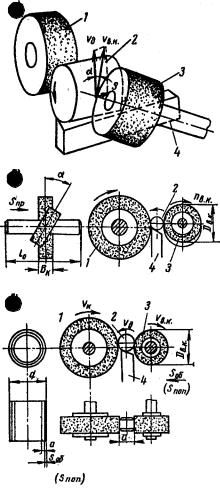

При бесцентровом шлифовании деталь 2 свободно помещается между двумя шлифовальными кругами (рис. 1.24), из которых круг 1 – большего диаметра – является шлифующим, а круг 3 –

30

меньшего диаметра – ведущим кругом, который вращает деталь и сообщает ей продольную подачу.

Шлифующий круг вращается с окружной скоростью 30-35 м/ с, ведущий круг имеет скорость 20-30 м/мин. Обрабатываемая деталь поддерживается опорой со скосом 4, имеющим форму ножа.

а |

Благодаря скосу, направлен- |

ного в сторону ведущего кру- |

|

|

га, деталь прижимается к это- |

|

му кругу. |

|

Опора устанавливается |

|

таким образом, чтобы ось де- |

|

тали находилась выше линии |

|

центров круга на половину |

|

диаметра детали, но не более |

|

15 мм, иначе деталь может |

|

получиться с огранкой. |

б |

На бесцентрово-шлифо- |

|

вальных станках можно шли- |

|

фовать детали, имеющие фор- |

|

му тела вращения с цилиндри- |

|

ческими, коническими и фа- |

|

сонными поверхностями. |

|

Бесцентровое шлифова- |

в |

ние может производиться дву- |

мя способами: продольной |

|

|

подачей детали (сквозное |

|

шлифование “на проход” – |

|

рис. 1.24, а, б) и поперечной |

|

подачей ведущего круга (врез- |

|

ное – рис. 1.24, в). |

|

Сквозное шлифование |

|

применяют для шлифования |

|

валов, втулок, поршневых |

|

пальцев, поршней и т.п. дета- |

|

лей цилиндрической формы |

|

без буртиков. Для осуществ- |

Рис. 1.24. Схемы бесцентрового шлифо- |

ления сквозной подачи дета- |

вания: |

ли ведущий круг устанав- |

а – общаясхема; б– спродольной |

ливается под углом накло- |

подачей; в– споперечнойподачей |

|

31

на α = 1-5° к оси шлифующего круга. С изменением угла α изменяется величина подачи и соответственно шероховатость обрабатываемой поверхности детали.

Минутная подача шлифуемой детали колеблется от 1000 до 4000 мм. Глубина шлифования при чистовых проходах составляет

0,01-0,03 мм, а при черновых – 0,05-0,1 мм.

При сквозном шлифовании за несколько ходов можно достигнуть точности обработки 7-8-го квалитета и шероховатости

Ra = 1,25-0,63 мкм.

Врезное шлифование осуществляется поперечной подачей ведущего круга (рис. 1.24, в). Перед этим деталь укладывается на опору сверху или сбоку. При этом способе оси ведущего и шлифующего кругов параллельны. Подача ведущего круга принимается от 0,003 до 0,01 мм на один оборот детали.

Шлифование способом врезания применяется в основном при обработке деталей с буртиком, а также с конусной или фасонной поверхностью. Для шлифования конусных деталей ведущий круг заправляют на соответствующий конус, а опору (нож) устанавливают наклонно (под углом). Точность и шероховатость прошлифованных таким способом поверхностей аналогичны сквозному шлифованию.

Бесцентровое шлифование обладает рядом преимуществ перед шлифованием на обыкновенных кругло-шлифовальных станках: более высокая производительность, не требуется центрование деталей, нет необходимости применять люнеты при шлифовании длинных валов, требуется ниже квалификация шлифовщика, станок легко автоматизируется и встраивается в автоматические линии.

С другой стороны, некоторые особенности бесцентрового шлифования в ряде случаев ограничивают его применение:

–при бесцентровом шлифовании нельзя достигнуть точной концентричности наружной и внутренней цилиндрических поверхностей;

–у ступенчатых валиков нельзя шлифовать каждую ступень отдельно, так как не обеспечивается концентричность окружностей ступеней.

Шлифование абразивной лентой (ленточное шлифование) применяется для шлифования различных поверхностей – цельных, прерывистых, фасонных. На рис. 1.25 показано ленточное шлифование цилиндрической детали. Абразивные ленты изготавливают на бумажной или тканевой основе; ленты на бумажной основе применяют лишь при су-

32