Типовые детали

.pdf

|

Резец совершает возврат- |

|

но-поступательное движение, |

|

а заготовка за каждый двой- |

|

ной ход резца получает пери- |

|

одическое радиальное пере- |

|

мещение (движение подачи). |

|

С помощью делительного уст- |

|

ройства заготовка поворачи- |

Рис. 2.25. Протягивание зубьев сектора: |

вается на один зуб, после чего |

нарезается соседняя впади- |

|

1 – заготовкасектора; 2 – протяжка; |

на и т.д. |

3 – протянутый сектор |

Обработка протягиванием |

|

впадины между двумя или несколькими зубьями производится последовательно протяжкой. После каждого рабочего хода протяжки заготовка поворачивается посредством делительного механизма стола.

Протягиванием обрабатывают зубчатые секторы на обычных горизонтально-протяжных станках (рис. 2.25).

Способ протягивания зубьев на секторах является высокопроизводительным, обеспечивает высокую точность по профилю и шагу зубьев.

2.5.3.2. Нарезание зубьев методом обкатки

При методе обкатки в процессе обработки воспроизводится зацепление зубчатой пары, в которой одной деталью является режущий инструмент, а другой – нарезаемое колесо. Нарезание зубьев цилиндрических зубчатых колес с прямым, косым и криволинейным (винтовым) зубом производится червячными фрезами, долбяками, рейками; шевронные зубья нарезаются долбяками, строгальными резцами.

Наибольшее распространение получило зубонарезание червячными фрезами благодаря высокой производительности и получаемой точности 7-8-й степеней.

На рис. 2.26 показана схема зубофрезерования цилиндрического зубчатого колеса.

Вращательное движение I фрезы является главным движением резания, подача фрезы II осуществляется вдоль оси заготовки.

Рис. 2.26. Схема зубофрезерования

123

а б в

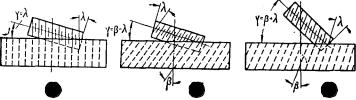

Рис. 2.27. Схема установки червячной фрезы

Движение деления IV осуществляется таким образом, чтобы за один оборот фрезы колесо повернулось на количество зубьев, равное числу заходов фрезы.

Движение III заготовки необходимо для предварительной установки фрезы и обрабатываемого колеса в исходное рабочее положение.

При нарезании колес с винтовыми зубьями заготовке сообщается дополнительное вращательное движение.

Поворотные салазки фрезерного суппорта поворачивают на угол установки γ (рис. 2.27).

При нарезании прямозубых колес (рис. 2.27, а) угол γ равен углу подъема λ витков червячной фрезы. При нарезании косозубых колес угол установки γ определяется в зависимости от направлений винтовой линии зубьев колеса β и витков фрезы λ : при одинаковых направлениях (рис. 2.27, б) γ = β - λ при разных направлениях

(рис. 2.27, в) – γ = β + λ .

Обработка зубчатых колес 7-8-й степени точности с модулем до 5 мм производится за один рабочий ход. Нарезание зубчатых колес с модулем 5 мм и более осуществляется в два рабочих хода: первый – с глубиной резания, равной 0,6-0,7 высоты зуба, а второй – с глубиной резания, равной 0,4-0,3 высоты зуба.

Червячными фрезами нарезают также зубья червячных и храповых колес, звездочек, витки червяков и шлицы. С помощью специальных приставных головок на зубофрезерных станках можно обрабатывать колеса с внутренними зубьями.

Зубофрезерование по сравнению с другими методами имеет ряд преимуществ:

1.Нарезание зубчатого венца производится непрерывно, что уменьшает местные деформации венца и способствует повышению точности зубьев.

2.В работе непрерывно участвует несколько зубьев фрезы, поэтому пульсация нагрузки меньше, чем при других способах зубонарезания.

124

3.Неточность червячной фрезы равномерно распределяется по всем зубьям колеса, что улучшает его эксплуатационные показатели.

4.Зубофрезерные станки легко настраиваются на нарезание косозубых цилиндрических колес.

5.Можно нарезать колеса самых больших модулей.

Кнедостаткам зубофрезерования относятся:

1.Нарезание многовенцовых колес и одновенцовых колес с малым местом для выхода фрезы не всегда возможно.

2.Для нарезания внутренних венцов достаточно большого диаметра требуются специальные головки.

3.Изготовлять и затачивать червячные фрезы сложно и дорого.

4.Чистота обработанной поверхности хуже, чем при других методах зубонарезания.

5.При фрезеровании колес с малым числом зубьев происходит подрезание ножек зубьев, уменьшающее их прочность.

На зубодолбежных станках нарезают зубья долбяками на цилиндрических колесах с прямыми, косыми, криволинейными, шевронными и внутренними зубьями, а также на секторах и рейках.

На рис. 2.28 показана схема зубодолбления с основными движениями долбяка и колеса.

Долбяк и колесо непрерывно вращаются вокруг своих осей, совершая движения обкатывания II и III c одинаковой окружной скоростью (круговая подача).

Долбяк имеет возвратно-поступательное движение IV. При врезании на требуемую глубину резания долбяк получает движение I.

Во время хода долбяка вверх заготовке дается движение V. При нарезании цилиндрических колес с косыми зубьями

долбяки должны иметь тот же угол наклона зубьев, что и нарезаемое колесо, но с противоположным направлением винтовой линии зубьев.

В зависимости от модуля нарезаемых зубьев, материала колеса, точности и шероховатости поверхности, обработка производится за один, два или три рабочих хода; соответственно при настройке применяются 1-2 - 3 - х проходные кулачки радиальной подачи. Участок врезания на всех кулачках – 90°, за остальные 270 ° заготовка должна совершить полный

Рис. 2.28. Схема зубодолбления оборот.

125

При нарезании внутренних зубчатых венцов схема зубодолбления остается прежней, однако на условия выбора долбяка накладывается ограничение – число зубьев долбяка должно быть меньше на 9-12 от числа зубьев колеса.

Преимущества зубодолбления: универсальность, чистота зубьев выше, чем после зубофрезерования; для венцов с модулем m ≤ 2,5 мм производительность выше зубофрезерования; достигается 7-8-9 степень точности зубьев.

Недостатки зубодолбления: ввиду динамических нагрузок снижается точность профиля зубьев, погрешности шага зубьев долбяка накапливаются на венце колеса, при обработке косозубых колес необходим специальный долбяк и специальные винтовые направляющие для каждого угла наклона винтовой линии зуба колеса.

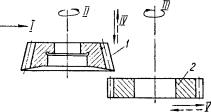

Производительность зубодолбления значительно повышается при совмещении чернового и чистового нарезания зубьев колес с одновременным применением двух (рис. 2.29, а) или трех долбяков, установленных на штосселе зубодолбежного станка.

а |

б |

г

в

Рис. 2.29. Нарезание зубьев долбяками:

а – черновое и чистовое долбление; б – одновременное долбление

двух венцов; в – одновременное долбление шести колес комбинированным долбяком; г – нарезание зубьев шевронного колеса двумя долбяками

126

На рис. 2.29, б показано одновременное долбление двумя долбяками двух венцов блочного колеса.

С целью повышения производительности станков в крупносерийном и массовом производстве при нарезании зубчатых колес малых и средних модулей с относительно небольшим числом зубьев применяют комбинированные долбяки, которые производят последовательно черновое и чистовое нарезание зубьев за один оборот долбяка.

У таких долбяков часть зубьев, имеющих уменьшенную толщину, служит для чернового долбления, другая часть – для чистового. Кроме того, на долбяке имеется участок без зубьев, позволяющий снимать обработанное колесо с оправки и надевать заготовку на оправку без отвода шпинделя с долбяком. На рис. 2.29, в показано одновременное долбление зубьев шести заготовок комбинированным долбяком.

На специальных зубодолбежных станках двумя спиральными долбяками нарезают зубья шевронных колес (рис. 2.29, г).

В крупносерийном и массовом производстве с целью повышения производительности труда и оборудования для блочных зубчатых колес целесообразно применять комбинированные станки для одновременного нарезания червячной фрезой зубьев большого венца, а меньшего – долбяком или двух колес одновременно рис. 2.30.

Цилиндрические зубчатые колеса с прямым, косым и винтовым зубьями можно нарезать на зубострогальных станках методом обкатки и гребенками (рейками) (рис. 2.31), которые изготовлять и затачивать проще, чем долбяки.

При нарезании зубчатых колес с косым зубом суппорт с гребенкой повертывается на угол наклона зуба. Нарезание зубьев гребенкой менее производительно, чем

червячной фрезой и долбяком. Нарезание гребенками шевронных

колес производится на горизонтальных

Рис. 2.30. Одновременное нарезание |

Рис. 2.31. Долбление зубьев |

и долбление двух колес |

гребенкой |

127

Рис. 2.32. Схема нарезания зуборезными гребенками шевронных колес

зубострогальных станках двумя косозубыми гребенками – правой и левой, получающими возвратно-поступательное движение I (рис. 2.32).

Конечное положение гребенок должно точно совпадать со средней плоскостью зубьев колеса. Движение обкатывания получается в результате вращения II нарезаемого колеса и вертикального (тангенциального) перемещения III суппорта с гребенками. За время поворота колеса на один зуб суппорт с гребенками перемещается на величину торцового шага зубьев.

При закрытом шевроне процесс резания в конце хода затруднен из-за отсутствия выхода режущих кромок гребенок, поэтому обработка производится за 2-6 проходов с малыми подачами (0,1- 0,4 мм на двойной ход гребенки.)

Значительно технологичнее в изготовлении шевронные колеса с разделительной кольцевой канавкой в средней плоскости зубьев. Нарезание зубьев шевронных колес может быть выполнено двумя строгальными резцами на зубострогальных станках.

Для нарезания прямых и косых зубьев цилиндрических колес используют метод также зуботочения на зубофрезерных станках с помощью долбяка, используемого в качестве многорезцового инструмента.

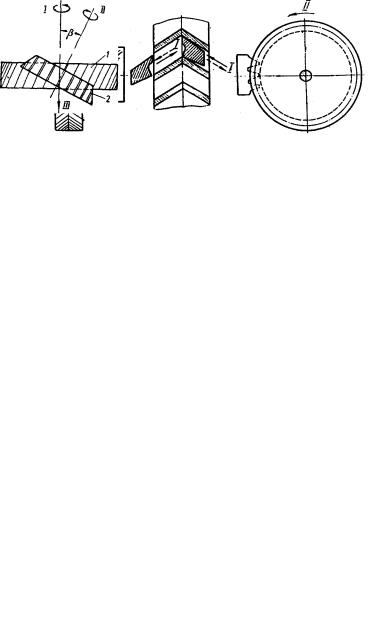

На зубофрезерном станке вместо червячной фрезы устанавливается долбяк под углом β (рис. 2.33) к оси заготовки.

При обработке заготовка и долбяк получают согласованное вращательное движение I и II вокруг своих осей, долбяку сообщается движение подачи вдоль оси колеса.

Рис. 2.33. Схема зуботочения:

1 – нарезаемое колесо; 2 – долбяк

128

Углы долбяка и заготовки подбираются таким образом, чтобы разность между углами винтовой линии инструмента и заготовки не была равна нулю.

Нарезание прямых зубьев производится косозубым долбяком, а нарезание косых зубьев с углом наклона 45° – прямозубым долбяком. Производительность зуботочения в 2-4 раза выше зубофрезерования однозаходной фрезой.

2.5.4. Нарезаниезубьевконическихзубчатыхколес

Методы нарезания зубьев конических колес зависят от формы зубьев. На рис. 2.34 показаны типы конических колес.

Прямозубые конические колеса просты в изготовлении и сборке, их применяют для передачи небольших крутящих моментов с окружной скоростью до 10 м/с. Криволинейные зубья могут быть с углом наклона в середине венца β = 0, в этом случае такие колеса называются нулевыми. Конические колеса с криволинейными зубьями при зацеплении обеспечивают непрерывный контакт одновременно на нескольких зубьях, что способствует плавности и бесшумности работы передачи по сравнению с прямозубыми колесами. Гипоидные колеса прочнее и бесшумнее в эксплуатации, чем колеса с криволинейными зубьями. Конические колеса с криволинейными зубьями и гипоидные колеса применяют при окружных скоростях до 40 м/с; изготовление их сложнее, чем прямозубых колес.

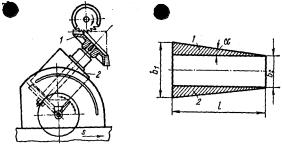

Конические колеса с прямыми и косым зубом 9-10-й степени точности можно нарезать методом копирования на универсальнофрезерном станке при помощи делительной головки дисковыми модульными фрезами (рис. 2.35).

Заготовку 1 колеса устанавливают на оправке в шпиндель делительной головки 2 (рис. 2.35, а), который поворачивают в верти-

|

кальной плоскости до |

||

|

тех пор, пока образую- |

||

|

щая |

впадина |

между |

|

двумя зубьями не зай- |

||

|

мет |

горизонтального |

|

|

положения. Нарезают- |

||

|

ся зубья обычно за три |

||

Рис. 2.34. Типы конических колес: |

хода и только при ма- |

||

а – прямозубые; б – с криволинейными |

лых |

модулях |

за два |

зубьями; в – гипоидные; |

хода. |

|

|

1 – шестерня; 2 – колесо

129

аб

Рис. 2.35. Зубофрезерование прямозубого конического зубчатого колеса:

а – установка заготовки; б – схема фрезе-рования впадины между зубьями

При первом ходе фрезеруется впадина между зубьями шириной b2 (рис. 2.35, б); форма фрезы соответствует форме впадины на ее узком конце; второй проход производят модульной фрезой, профиль который соответствует наружному профилю зуба, поворачивая при этом стол с делительной головкой на угол α .

При таком положении фрезеруются все левые бока зубьев (площадка 1 – рис. 2.35, б). За третий ход фрезеруются все правые бока зубьев (площадка 2), для чего делительную головку поворачивают на тот же угол α , но в противоположном направлении. Указанный способ нарезания зубьев малопроизводителен.

Для нарезания прямых зубьев более точных конических зубчатых колес, примерно 8-й степени, применяют более производительные зубострогальные станки, работающие методом обкатки. При обработке зубьев с модулем свыше 2,5 мм их предварительно прорезают профильными дисковыми фрезами методом деления.

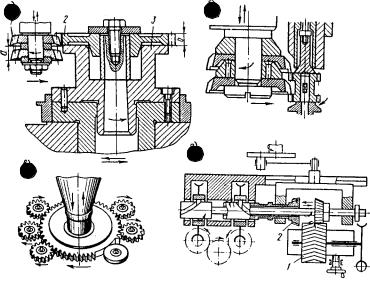

При зубострогании (рис. 2.36) два строгальных резца (1 и 2) совершают прямолинейные возвратно-поступательные движения вдоль зубьев.

При обратном ходе резцы немного отводятся от обрабатываемой поверхности для уменьшения изнашивания режущей кромки от трения.

Взаимное обкатывание заготовки и резцов (рис. 2.36, б) обеспечивает получение эвольвентного профиля.

Время нарезания одного зуба в зависимости от материала, модуля, припуска на обработку и других факторов колеблется от

3,5 до 30 с.

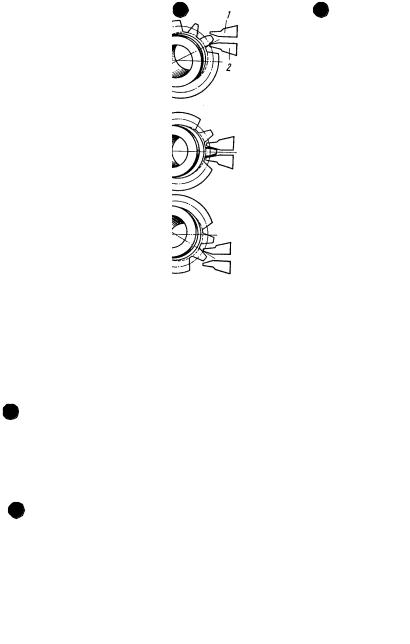

Для обработки прямых зубьев небольших конических зубчатых колес применяют круговое протягивание зубьев (рис 2.37) на специальных зубопротяжных станках.

130

аб

Рис. 2.36. Нарезание конического зубчатого колеса на зубострогальном станке:

а – установка резцов; б – схема обкатки;1 и 2 – резцы

Режущим инструментом протяжка 1 (рис. 2.37), состоящая секций фасонных резцов (15 в каждой секции). Резцы

профилем расположены в протяжке в последовательном порядке для чернового, получистового и чистового нарезания зубьев.

Протяжка вращается с постоянной угловой скоростью и в то же время совершает поступательное движение, скорость которого различна на отдельных участках проходимого пути. При черновом

|

и получистовом нарезании протяжка |

|

движется от вершины начального |

а |

конуса к его основанию, а при чистовом |

|

– в обратном направлении. За один |

|

оборот протяжки полностью обраба- |

|

тывается одна впадина колеса. |

|

Для обработки следующей впа- |

|

дины заготовка поворачивается на |

бодин зуб в то время, когда подходит свободный от резцов сектор протяжки. Производительность зубопротягивания в 2-3 раза выше зубострогания при той же точности зубьев.

Рис. 2.37. Круговое протягивание зубьев конического колеса:

1 – круговая протяжка; 2 – нарезаемое колесо

131

а |

б |

Нарезание конических |

|

|

|

зубчатых колес с криволи- |

|

|

|

нейными зубьями произво- |

|

|

|

дится на специальных стан- |

|

|

|

ках, работающих методом |

|

|

|

копирования и методом об- |

|

|

г |

катки. Режущим инструмен- |

|

в |

том являются резцовые го- |

||

|

|

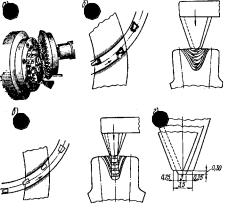

ловки (рис. 2.38, а) двух ти- |

|

|

|

пов: цельные (от 0,5″ до 2″ ) и |

|

|

|

со вставными резцами (от |

|

|

|

3,5″ до 18″ ). |

|

|

|

Резцовые головки под- |

|

|

|

разделяются по роду об- |

|

Рис. 2.38. Нарезание конических зуб- |

работки |

на чистовые и |

|

|

чатых колес с криволиней- |

черновые; по расположению |

|

|

ными зубьями: |

резцов – на одно-, двух- и |

|

|

а– одностороннярезцоваяголов- |

трехсторонние. Для чернового |

|

|

ка; б – схема работы двухсторон- |

нарезания зубьев применяют |

|

|

ней головки; в, г – схема работы |

||

|

трехсторонней головки |

двух- и |

трехсторонние |

|

|

головки. |

Двусторонние |

|

|

головки |

применяют при |

нарезании зубьев методом обкатки и методом копирования, а трехсторонние – только при работе методом копирования.

В двусторонних головках каждый резец одновременно обрабатывает боковую сторону зуба и часть впадины (рис. 2.38, б). Трехсторонние головки имеют наружные, внутренние, и средние резцы (рис. 2.38, в, г).

У односторонних головок резцы все наружные или все внутренние. Наружные резцы служат для вогнутой стороны зубьев, внутренние – для выпуклой. Резцы чистовых головок срезают только металл с боковых сторон зубьев.

Черновое зубонарезание конических колес с большим количеством зубьев производится методом копирования, при этом заготовка неподвижна, а вращающаяся резцовая головка перемещается вдоль оси и прорезает впадины зубьев поочередно. Этот метод более производителен, чем метод обкатки, применяемый для нарезания колес с малым количеством зубьев.

Чистовое нарезание зубьев конических колес обычно производится методом обкатки; колеса с большим количеством зубьев нарезаются,

132