Типовые детали

.pdf

2.5. Технология обработки деталей зубчатых передач

Кдеталям зубчатых передач относятся зубчатые колеса (цилиндрические, конические, червячные), вал-шестерни, червяки, секторы, рейки. По классификации деталей в машиностроении зубчатые колеса относятся к классу “Диски”, а вал-шестерни и червяки – к классу “Круглые стержни”.

Кклассу “Диски” относятся также шкивы, маховики, фланцы, крышки, кольца, поршни гидро- и пневмоприборов и т.п. детали. Технология обработки этих деталей проще, чем зубчатых колес, поэтому в данном разделе будет рассмотрена технология обработки зубчатых колес, как наиболее сложных деталей данного класса.

2.5.1. Общие сведения о зубчатых колесах

Цилиндрические зубчатые колеса с прямыми и косыми зубьями служат для передачи вращательного движения между параллельными валами, с криволинейными зубьями – между перекрещивающимися осями колес. Конические зубчатые колеса предназначены для передачи вращательного движения между валами с пересекающимися осями. Червячные передачи служат для передачи вращательного движения между скрещивающимися осями колеса и червяка.

Профиль зубьев колес в основном эвольвентный. Установлено 12 степеней точности зубчатых колес передач (в порядке убывания точности): 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12. В машиностроении применяют главным образом колеса 6-й, 7-й и 8-й степеней точности. Точность зубчатого колеса назначают в зависимости от окружной скорости, при которой должно работать колесо.

Технические условия на изготовление зубчатых колес 7-8-й степеней точности приведены в таблице 2.9.

Таблица 2.9. Технические условия на изготовления зубчатых колес 7-8-й степеней точности

№ |

Условие |

Допустимое отклонение |

||

п/п |

||||

|

|

|

||

1. |

Точность центрального отверстия |

6-8-й квалитет |

||

2. |

Точность шага зубьев |

0,01-0,02 |

мм |

|

3. |

Радиальное биение по начальной окружности |

0,03-0,04 |

мм |

|

4. |

Торцовое биение |

0,03-0,04 |

мм на радиусе 150-200 мм |

|

5. |

Непараллельность боковых поверхностей зуба |

0,01 мм на длине 75 мм |

||

|

оси отверстия |

|

|

|

6. |

Шероховатость посадочных поверхностей |

Ra = 1,25-0,32 мкм |

||

|

|

|

|

|

113

Технологические задачи при изготовлении зубчатых колес – получение точного центрального отверстия, достижение концентричности отверстия и делительной окружности, концентричности отверстия и окружности выступов (впадин) зубьев, достижение перпендикулярности торцов к оси детали, получение шпоночного паза или шлицев параллельно оси отверстия, получение достаточно точных поверхностей зубьев.

Материалы, применяемые чаще всего для зубчатых колес:

–Без термообработки – стали 45, 40Х, чугун СЧ21, СЧ24 (при окружной скорости < 6 м/с).

–С термическим улучшением – стали 40, 45, 50, 50Г, 40Х, 40ХН, 35 ХГС.

–Закаленные – стали 45, 40Х, 40ХН, 40ХНМА.

–Цементированные и закаленные – стали 15Х, 20Х, 12ХНЗА, 18ХГТ, 15ХФ, 18ХНВА.

–Закаливаемые с нагревом ТВЧ – стали 45, 40Х.

–Азотируемые – стали 38ХВФЮА, 38ХЮА, 38ХМЮА.

Для приводных шестерен, работающих при окружных скоростях до 40-50 м/с, применяют также текстолит и древесно-слоистый пластик – лигнофоль.

Заготовки для колес диаметром до 60 мм изготавливают из прутка на револьверных станках или на многошпиндельных автоматах. Заготовки для колес больших размеров получают главным образом в единичном и мелкосерийном производстве в виде поковок под молотом, в серийном – в виде штамповок в подкладных штампах, в крупносерийном и массовом – в закрытых штампах. Центральные отверстия диаметром свыше 25 мм прошивают при штамповке.

Технологические базы на первой операции – наружные необработанные поверхности (торец и наружная цилиндрическая поверхность). После обработки отверстия и торца их принимают в качестве технологических баз на большинстве операций. Детали с нарезанными зубьями после термообработки в пламенной печи снова обрабатывают – шлифуют отверстие с базированием колеса по впадинам между зубьями, затем на базе отверстия и торца шлифуют зубчатый венец.

2.5.2. Технологияобработкизубчатыхколес

Основными факторами, влияющими на характер технологического процесса обработки зубчатых колес, являются: конструкция и размеры зубчатого колеса; вид заготовки и материал; требования к точности

114

и качеству колеса, вид термообработки; годовая программа производства.

Конструкция колеса существенно влияет на последовательность его обработки и подбор необходимого оборудования. Вся первичная обработка венцового зубчатого колеса производится в трех кулачковом патроне. Конструкция колеса влияет на способ нарезания зубьев. Например, при незначительном промежутке между двумя зубчатыми венцами блочного колеса обработку венцов производят на зубодолбежном стенке, при достаточном расстоянии между венцами применяют фрезерование зубьев.

Технологический процесс изготовления зубчатого колеса можно разделить на четыре основные этапа:

1)черновая и чистовая обработка заготовки;

2)нарезание зубьев;

3)термическая обработка;

4)отделочные и доводочные операции после термической обработки.

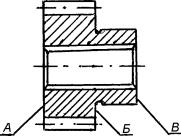

На рис. 2.15 показано зубчатое колесо со ступицей и шлицевым отверстием из стали 18ХГТ; заготовка-штамповка.

Втаблице 2.10 приведен маршрут его изготовления.

Вмелкосерийном и серийном производстве зубчатые колеса обрабатываются на револьверных и токарных станках (в частности

сЧПУ). В крупносерийном и массовом производстве – на горизонтальных и вертикальных токарных полуавтоматах и на переналаживаемых автоматических линиях.

При использовании револьверного станка вся обработка заготовки с одной стороны производится полностью с одно-

Рис. 2.15. Зубчатое колесо со ступицей и шлицевым отверстием

временной окончательной обработкой отверстия.

Для обработки зубчатых колес на горизонтальных полуавтоматах в заготовке предварительно сверлят отверстие на сверлильном станке и окончательно обрабатывают его на протяжном станке.

Последующая обработка заготовки с базированием по отверстию производится в одну или две операции. На рис 2.16 показана технологическая схема обработки

115

116

Таблица 2.10. Технологический маршрут изготовления зубчатых колес со ступицей, 7-я степень точности,

диаметр 80-220 мм, m = 2,5-5 мм

№ |

Содержание операции |

Оборудование |

Технологические базы |

|

оп |

||||

|

|

|

||

|

|

|

|

|

1. |

Токарная. Предварительная и получистовая обработка со |

Токарный, токарно-револьверный станки; |

Торец А и наружный |

|

|

стороны торца В по наружному диаметру ступицы, торцам В и Б, |

многорезцовый или патронный |

диаметр колеса |

|

|

отверстию |

полуавтоматы (в частности с ЧПУ) |

|

|

2. |

Токарная. Предварительная и получистовая обработка торца А, |

То же |

Торец Б и диаметр |

|

|

наружного диаметра и отверстия под протяжку |

|

ступицы |

|

3. |

Протяжная. Протягивание шлицевого отверстия |

Вертикально-протяжный станок |

Торец А и отверстие |

|

4. |

Слесарная. Зачистка заусенцев на торце шлицевого отверстия |

Верстак с мотоустановкой или станок Эхо |

- |

|

5. |

Токарная. Чистовая обработка торца А и наружной поверхности |

См. операцию №1 |

Шлицевое отверстие и |

|

|

венца; обработка торца Б |

|

торец В |

|

6. |

Зубофрезерная. Нарезание зубьев черновое |

Зубофрезерный станок |

Торец А и шлицевое |

|

|

|

|

отверстие |

|

7. |

Зубофрезерная. Нарезание зубьев чистовое |

То же |

То же |

|

8. |

Зубозакругляющая. Закругление зубьев |

Зубозакругляющий станок |

То же |

|

9. |

Зубошевинговальная. Шевингование зубьев |

Зубошевинговальный станок |

То же |

|

10. |

Круглошлифовальная. Шлифование по наружному диаметру |

Круглошлифовальный или |

То же |

|

|

венца и торцу Б |

круглоторцешлифовальный станок |

|

|

11. |

Моечная |

Моечная машина |

- |

|

12. |

Контрольная |

Контрольный стол |

- |

|

13. |

Термическая. Цементация, закалка отпуск |

Термическая печь |

- |

|

14. |

Внутришлифовальная. Шлифование отверстия и торца А |

Внутришлифовальный станок с 2-мя |

Начальный диаметр |

|

|

|

кругами |

венца и торец Б |

|

15. |

Плоскошлифовальная. Шлифование торца ступицы В |

Плоскошлифовальный станок |

Торец А |

|

16. |

Зубошлифовальная |

Зубошлифовальный станок |

Шлицевое отверстие и |

|

|

|

|

торец А |

|

17. |

Контрольная |

Контрольный стол |

- |

|

|

|

|

|

Рис. 2.16. Технологическая схема обработки зубчатого колеса на многорезцовом полуавтомате

Рис. 2.17. Технологическая схема обработки зубчатого колеса на шестишпиндельном вертикальном полуавтомате

наружных поверхностей зубчатого колеса на одношпиндельном многорезцовом полуавтомате, а на рис. 2.17 – на шестишпиндельном вертикальном полуавтомате.

При одноцикловой схеме настройки полуавтомата (рис. 2.17) обработка колеса производится с одной стороны. Вторая сторона колеса должна обрабатываться на другом таком же станке.

Токарную обработку колеса с двух сторон можно выполнить на одном станке за два установа при двухцикловой схеме настройки.

Автоматизацию обработки зубчатых колес осуществляют по принципу частичной или полной автоматизации. При частичной автоматизации токарную обработку штучных заготовок выполняют на токарных многорезцовых полуавтоматах, нарезание и отделку зубьев – на зуборезных и зубоотделочных полуавтоматах. Загружают и разгружают заготовки вручную, рабочие движения инструментов и заготовок автоматизированы. Со станка на станок детали передаются партиями на тележках или по склизам и лоткам. Для частичной автоматиза-

117

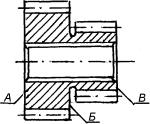

Рис. 2.18. Двухвенцовое зубчатое колесо с шлицевым отверстием. Материал колеса – сталь 16ХГТ; заготовка – штамповка

ции используются также станки с программным управлением.

В мировом станкостроении увеличивается производство станков-комбайнов с автоматическим циклом работы, которые позволяют выполнять на

одном станке несколько видов обработки: точение и шлифование, точение и фрезерование, зубофрезерование и шевингование и прочие.

В таблице 2.11 приведен маршрут обработки двухвенцового зубчатого колеса (рис. 2.18) на автоматической линии.

Червячные и конические зубчатые колеса близки к форме диска. До обработки зубьев, заготовки обрабатывают примерно по тому же маршруту, что и цилиндрические зубчатые колеса.

Особенности обработки червячных колес связаны с их конструкцией. Чаще всего такие колеса делают составными с насадными бронзовыми венцами или биметаллическими – с бронзовым венцом, залитым на стальную заготовку. Тихоходные колеса изготавливают из чугуна (при скоростях скольжения профиля менее 2 м/с). У составных червячных колес отдельные части вытачивают порознь, затем части колеса соединяют и обрабатывают совместно начисто, устанавливая по точно обработанному отверстию; после этого обрабатывается зубчатый венец.

Конические колеса могут быть в виде диска или в виде соединения диска и втулки. Технологическими базами таких деталей являются центральное отверстие и торцы, а также поверхности конусов и наружная цилиндрическая поверхность втулки или хвостовика. На токарных станках при установке по конусу в патроне применяют качающиеся зажимные губки, которые соответствуют форме конуса. Обрабатывая коническое колесо с втулкой, после сверления центрального отверстия протягивают шлицы. На последующих операциях технологическими базами служат центральное отверстие и торец.

Вал-шестерни и червяки до нарезания соответственно зубчатого венца или витка червяка обрабатывают как обычные ступенчатые валы. При нарезании зубчатого венца или витка базирование валшетстерни или червяка производят в центрах или по одной из шеек в трехкучлачковом патроне и заднему центру, в последнем случае обеспечивается большая жесткость.

118

119

Таблица 2.11. Маршрут обработки двухвенцового зубчатого колеса на автоматической линии

№ |

Содержание операции |

Оборудование |

Технологические базы |

|

оп |

||||

|

|

|

||

|

|

|

|

|

1. |

Токарная. Обтачивание малого венца, подрезание торцов |

Токарный многошпиндельный |

Торец А и наружная |

|

|

Б и В, зенкерование отверстия, снятие фасок |

вертикальный полуавтомат |

поверхность большого венца |

|

2. |

Токарная. Обтачивание большого венца, подрезание |

То же |

Торец Б и наружная |

|

|

торца А, зенкерование отверстия, снятие фасок |

|

поверхность малого венца |

|

3. |

Протяжная. Протягивание шлицевого отверстия |

Вертикально-протяжный станок |

Торец А и отверстие |

|

4. |

Токарная. Чистовая обработка наружного контура |

См операцию №1 |

То же |

|

5. |

Зубофрезерная. Фрезерование зубьев большого венца |

Зубофрезерный станок |

То же |

|

6. |

Зубострогальная. Контурное строгание зубьев малого |

Специальный зубодолбежный станок |

То же |

|

|

венца |

|

|

|

7-8. |

Зубозакругляющая. Закругление зубьев большого и |

Зубозакругляющие станки |

Торец А и отверстие |

|

|

малого венцов |

|

|

|

9. |

Слесарная. Зачистка заусениц |

Станок для зачистки заусениц |

То же |

|

10. |

Моечная |

Моечная машина |

- |

|

11-12. |

Зубошевинговальная. Шевингование зубьев большого и |

Зубошевинговальные станки |

Торец А и отверстие |

|

|

малого венцов |

|

|

|

13. |

Моечная |

Моечный агрегат |

- |

|

14. |

Контрольная |

- |

- |

|

15. |

Термическая. Цементация, закалка и отпуск |

Термическая печь |

- |

|

16. |

Протяжная. Калибрование шлицев |

Вертикально-протяжный станок |

Торец А и отверстие |

|

17-18. |

Обкатная. Обкатывание зубьев малого и большого венцов Обкатные станки |

- |

||

19. |

Моечная |

Моечный агрегат |

- |

|

20. |

Контрольная |

- |

- |

|

|

|

|

|

|

2.5.3. Нарезаниезубьевцилиндрическихзубчатыхколес

Нарезание зубьев возможно двумя принципиально различными методами: по методу копирования профиля инструмента и по методу обкатки (огибания).

2.5.3.1. Нарезание зубьев методом копирования

Нарезание цилиндрических зубчатых колес с прямым зубом можно выполнить на горизонтальных и универсальных фрезерных станках при помощи делительной головки модульными дисковыми фрезами. Такие фрезы изготавливаются набором из 3-х, 8-ми (обеспечивают 9-ю степень точности) или из 15-ти, 26-ти штук (обеспечивают 8-ю степень точности) для каждого модуля. Каждая фреза набора предназначена для определенного интервала числа зубьев.

На рис. 2.19 показаны схемы нарезания зубьев дисковыми модульными фрезами.

Дисковыми модульными фрезами можно также нарезать косые зубья, поворачивая фрезу или колесо на угол наклона зуба.

Пальцевыми модульными фрезами нарезают зубья средних и крупномодульных цилиндрических (рис. 2.20, а), шевронных (рис. 2.20, б) колес, реек и др.

Зубья крупных модулей (более 20 мм) начерно нарезают двуугловой пальцевой фрезой (рис. 2.20, в) или последовательно двумя угловыми пальцевыми фрезами (рис. 2.20, г).

Нарезание зубьев дисковыми и пальцевыми фрезами применяется в основном в единичном и мелкосерийном производстве при отсутствии специальных зуборезных станков, так как такой способ

а |

б |

в |

г |

д |

|

Рис. 2.19. Нарезание зубьев дисковыми модульными фрезами:

а – одной заготовки; б – нескольких заготовок на одной оправке; в – тремя фрезами одновременно; г – с применением трехшпиндельной головки; д – одновременно двумя фрезами

120

а |

б |

Рис. 2.20. Нарезание зубьев паль- |

|

|

цевыми фрезами: |

а – прямозубого колеса;

б – шевронного колеса; в – черновое нарезание двуугловой фрезой; г – последовательно двумя угловыми

фрезами

вг

нарезания малопроизводительный с низкой точностью зубчатого венца (8-10-я степень точности).

В единичном производстве при отсутствии стандартных модульных фрез нарезание колес можно производить резцамилетучками (рис. 2.21).

Резец заправляется по форме впадины зубчатого венца. Нарезание зубьев производится на горизонтально-фрезерном станке

с делительной головкой.

|

В крупносерийном и |

|

массовом производстве зу- |

|

бья можно нарезать на спе- |

|

циальных станках гребен- |

|

чатыми фрезами (рис. 2.22). |

|

В корпус фрезы закреп- |

|

ляются режущие гребенки. |

|

При вращении фрезы заго- |

|

товка перекатывается вдоль |

|

образующей фрезы, осуще- |

Рис 2.21. Нарезание зубьев резцом- |

ствляя движение подачи. |

летучкой |

Все зубья нарезаются |

|

за один оборот заготовки. |

|

Длина фрезы должна |

|

быть более длины началь- |

|

ной окружности нарезаемо- |

|

го зубчатого венца. Так как |

|

заготовка вдоль своей оси |

|

не перемещается, то зуб по- |

|

лучается вогнутый. Величи- |

|

на вогнутости зависит от |

Рис. 2.22. Нарезание зубьев гребенчатой |

ширины колеса, диаметра |

фрезой |

|

121

Рис. 2.23. Схема нарезания зубьев цилиндрических колес многорезцовыми зубодолбежными головками:

а– направлениеосновныхдвижений; б – последовательность обработки впадины между зубьями колеса

аб

фрезы, угла наклона зубьев нарезаемого венца. Например, при диаметре фрезы 250 мм и ширине колеса 7 мм – вогнутость зуба 0,008 мм.

По методу копирования изготавливаются зубчатые венцы одновременным долблением всех впадин между зубьями фасонными резцами, установленными в специальных зубодолбежных головках. Для каждого обрабатываемого колеса в соответствии с его модулем и числом зубьев должна быть изготовлена специальная головка. Поэтому станки этого типа используются только в массовом и крупносерийном производстве для получистового нарезания зубьев под шевингование и для чистовой обработки колес 7-й и 8-й степеней точности.

Нарезаемое колесо 1 закрепляется на верхнем конце подвижного штосселя 2 станка (рис. 2.23), расположенного под многорезцовой головкой, и получает вертикальное возвратно-поступательное движение I (движение резания).

Резцы 3, установленные в неподвижной головке, после каждого рабочего хода заготовки получают перемещение II в радиальном направлении (движение подачи). Перед ходом заготовки вниз резцы разводятся на 0,5 мм с помощью конуса отвода, расположенного в головке.

Зубодолбежные головки рассчитаны на нарезание колес с модулем от 2 до 10,5 мм, с числом зубьев 20-50 и наружным

диаметром до 250 мм.

В единичном и мелкосерийном производстве для неточных зубчатых колес зубья можно обработать на долбежном (рис. 2.24) или строгальном станках фасонным резцом, профиль которого должен соответствовать впадине зубчатого венца.

Рис. 2.24. Обработка зубьев на долбежном станке

122