Типовые детали

.pdf

аб

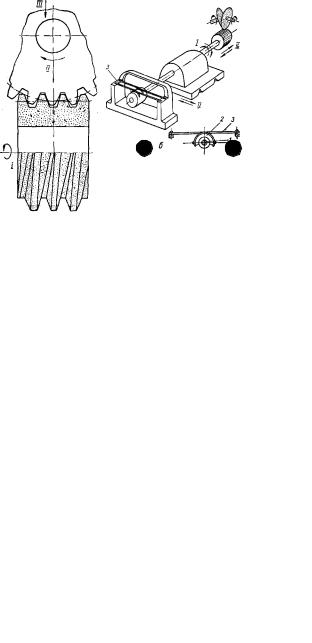

Рис. 2.50. Шлифование зубьев тарельчатыми кругами по методу обкатки

тываемое колесо (рис. 2.50, а) обкатывается вокруг шлифовальных кругов, которые обрабатывают обе стороны впадин одновременно.

Движение обкатки складывается из двух движений: вращения I колеса вокруг своей оси и перемещения II перпендикулярно своей оси. Обкаточное движение колеса осуществляется специальным механизмом (рис. 250, б), который состоит из обкаточного барабана 1 с четырьмя секторами 2 и обкаточных стальных лент 3. Для обработки зуба по всей длине деталь получает медленное возвратнопоступательное движение III вдоль своей оси. После шлифования одной впадины колесо поворачивается на один зуб и обрабатывается следующая впадина. Правка кругов осуществляется автоматически механизмом А (рис. 2.50, а).

Припуск на шлифование дается в пределах 0,2-0,3 мм на сторону и снимается за 4-5 рабочих хода. Недостатком станков этого типа является большое время обработки (2-3 мин на

зуб).

Шлифование зубьев методом обкатки можно производить одним дисковым или конусным кругом. При обкатке обрабатывается одна сторона впадины, а затем – другая.

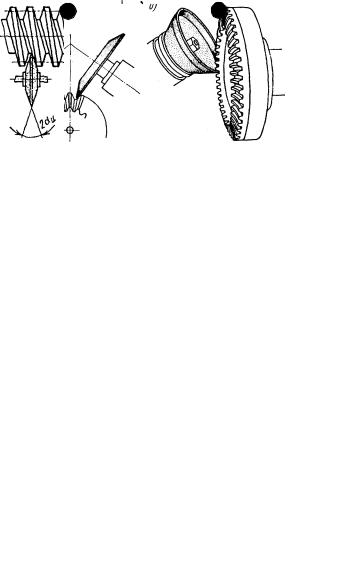

Более производительно шлифование прямых и криволинейных зубьев цилиндрических зубчатых колес модулем до 7 мм и диаметром до 700 мм червячным абразивным кругом (рис. 2.51).

Червячному кругу диаметром 300 мм сообщается два движения: вращательное I вокруг своей оси со

Рис. 2.51. Шлифование зубьев абразивным червяком

143

скоростью 22-30 м/с и поступательное – вдоль оси заготовки со скоростью 0,6 мм на оборот колеса.

Колесо получает вращение II вокруг своей оси и периодическое радиальное движение подачи III.

Правка шлифующего червяка производится алмазными дисками с помощью копирного червяка.

Точность обработки однозаходным червяком соответствует 6- й степени точности, а двухзаходным – 7-й степени точности. Шероховатость поверхности зубьев Ra = 1,25-0,32 мкм. Время обработки мало (0,2-0,3 мин на зуб). Мелкомодульные (до m ≤ 1 мм) зубчатые колеса шлифуются без предварительного нарезания.

Недостатком этого способа является сравнительно низкая стойкость шлифующего червяка, приводящая к быстрой потере точности.

Для окончательной отделки прямых, косых и криволинейных зубьев цилиндрических зубчатых колес применяют хонингование. Хон изготавливают в виде геликоидального зубчатого колеса из пластмассы, пропитанной мелкозернистым абразивом.

Хонингуемое зубчатое колесо, находясь в зацеплении с хоном (без зазора), совершает реверсируемое вращение (попеременно в обе стороны) и возвратно-поступательное движение вдоль своей оси. Хонингование всех зубьев зубчатых колес модулем 2-3 мм, с числом зубьев 30-40 производится за 30-40 с при обильном охлаждении керосином.

Припуск под хонингование составляет 0,02-0,05 мм на сторону зуба. Станки для хонингования зубьев во многом аналогичны станкам для шевингования зубьев без устройства для радиальной подачи.

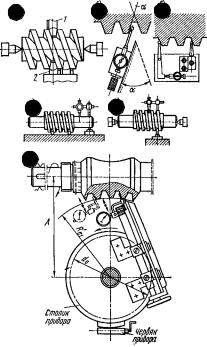

Шлифование прямых зубьев конических зубчатых колес по методу обкатки двумя дисковыми абразивными кругами производится на станках, сконструированных на базе зубострогальных (рис. 2.52).

Шлифовальные круги (рис. 2.52, а) установлены в поворотных ползунах на инструментальной люльке. Вращение кругов вместе с люлькой согласовано с вращением шлифуемого колеса.

Шлифование криволинейных зубьев конического колеса (рис. 2.52, б) производится по методу обкатки цилиндрическими чашечными кругами с конической рабочей поверхностью. Зубошлифовальные станки имеют кинематику и устройство, сходными со станками для нарезания криволинейных зубьев резцовыми головками.

144

аб

Рис. 2.52. Зубошлифование конического зубчатого колеса:

а – с прямым зубом; б – с криволинейным зубом

Основными движениями при шлифовании криволинейных зубьев являются: вращение шлифовального круга вокруг своей оси; вращение шлифовального круга вокруг оси барабана; вращение обрабатываемого колеса, согласованное с вращением барабана.

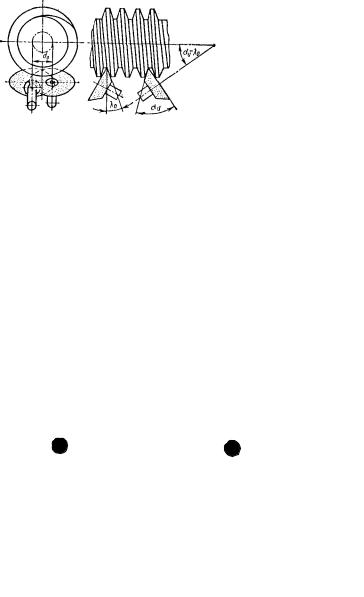

Червяки шлифуют дисковыми, чашечными и пальцевыми кругами. Дисковыми кругами шлифуют архимедовы, эвольвентные и не линейчатые червяки. При двустороннем шлифовании дисковым кругом ось вращения круга наклонена к оси червяка под углом подъема витка на делительном цилиндре. Для шлифования архимедовых и эвольвентных червяков при такой установке круг должен иметь криволинейный профиль. При малых углах подъема архимедовы червяки относительно невысокой точности (8-9-я степени) можно шлифовать прямобочным кругом.

На рис. 2.53 показана схема шлифования червяка дисковым кругом.

При одностороннем шлифовании эвольвентных червяков дисковым кругом с прямолинейным профилем (рис. 2.53) образующая круга должна совпадать с образующей червяка. Половина угла профиля круга α u определяется в зависимости от диаметра основного цилиндра d0, осевого модуля и числа заходов червяка.

Рис. 2.53. Схема одностороннего шлифования эвольвентного червяка дисковым кругом с прямолинейным профилем

145

. Схемашлифованияэвольвентного червяка чашечным кругом

Для шлифования эвольвентного червяка плоской стороной дискового круга ось круга поворачивают в горизонтальной и вертикальной плоскостях.

Чашечные конические круги используются для одностороннего шлифования эвольвентных и архимедовых червяков (рис. 2.54).

Круги обеспечивают лучшее приближение к архимедову червяку, чем дисковые круги того же диаметра.

Пальцевые круги используют как для одностороннего, так и для двустороннего шлифования крупномодульных червяков с m ≥ 15 мм.

Притирка зубьев зубчатых колес применяется для чистовой, окончательной отделки после их термической обработки вместо шлифования, а для точных колес – после шлифования. В процессе притирки обрабатываемое зубчатое колесо вращается в зацеплении с чугунными шестернями-притирами, смазываемыми пастой (смесь мелкого абразивного порошка с маслом). Помимо этого обрабатываемое колесо и притиры имеют в осевом направлении возвратно-поступательное движение друг относительно друга. Чаще движение в осевом направлении придается только притираемому зубчатому колесу.

Притирочные станки изготавливаются с параллельными (рис. 2.55, а) и со скрещивающимися (рис. 2.55, б) осями притиров.

а |

б |

Рис. 2.55. Схемы притирки зубьев цилиндрических зубчатых колес:

а – с параллельными осями притиров; б– со скрещивающимися осями притиров

146

Один притир (рис. 2.55, б) обычно устанавливается параллельно оси обрабатываемого колеса, а два других притира – под разными углами. Притираемое колесо получает вращение в обе стороны для равномерной притирки обеих сторон зуба, а необходимое давление на боковой поверхности зубьев создается гидравлическими тормозами, действующими на шпиндели притиров.

Иногда применяют притирку зубьев чугунным червячным притиром диаметром 300-400 мм, используя для этого зубофрезерные станки.

Притиркой можно исправить лишь незначительные погрешности зубьев. Притиркой достигается 5-6-я степень точности с шероховатостью поверхности зубьев Ra = 0,63-0,16 мкм.

Эталонные зубчатые колеса после притирки чугунными притирами притирают бронзовыми притирами без зазора с использованием в качестве абразива окиси хрома зернистостью М10-М7.

Притирку зубьев конических зубчатых колес выполняют на специальных зубопритирочных станках, при совместном вращении сопрягаемых шестерни и колеса под легкой тормозной нагрузкой, с одновременной подачей абразивной жидкости в зону зацепления.

На рис. 2.56 показана схема притирки конических зубчатых колес с криволинейными зубьями.

Для притирки зубьев необходимы следующие движения (рис. 2.56): вращение I притираемых колес в одну и другую стороны; вертикальное осциллирующее движение II колеса и осциллирующее движение III колеса в направлении его оси.

Последние два движения согласованы между собой по величине перемещения так, что зона контакта зубьев непрерывно перемещается при обработке.

На притирку зубьев припуск практически не оставляют. Притиркой достигается шероховатость поверхности зубьев Ra = 1- 2 мкм, улучшается форма и расположение пятна контакта, уменьшается шум при работе

конической передачи.

Для отделки витков червяков ответственных передач применяют притирку их чугунными или фибровыми притирами, имеющими форму червячного колеса. В качестве абразивного материала применяют микро-

Рис. 2.56. Схема притирки конических зубчатых колес с криволинейными зубьями

147

порошки с маслом, а для получения высокой чистоты поверхности

– пасты.

Приработка зубьев отличается от притирки тем, что притирается не зубчатое колесо с притиром, а два парных зубчатых колеса, изготовленных для совместной работы в собранном изделии. Приработка производится с применением абразива и без него, выполняется на зубопритирочных станках с параллельными осями колес или после монтажа колес в корпусе.

При приработке ведущему колесу дается частота вращения от 40 до 400 об./мин, а ведомое колесо притормаживается. В результате приработки улучшается контактно-шумовая характеристика передачи.

2.5.8. Контрользубьевзубчатыхколесичервяков

Источниками возникновения погрешности отдельных элементов при изготовлении зубчатых колес и червяков являются станки, инструменты, приспособления и термическая обработка. Для поэлементного контроля цилиндрических и конических зубчатых колес используют в основном универсальные зубоизмерительные приборы.

Неточность шага и неравномерность толщины зубьев может быть следствием низкого качества зуборезного инструмента, а также погрешностей делительного механизма станка.

Шаг зубьев в направлении линии зацепления измеряют с помощью шагомера, предварительно настроенного по эталону

(рис. 2.57, а)

а

в

б

г

Рис. 2.57. Схемы измерения зубьев:

а – шага зацепления; б – длины общей нормали; в – радиального биения зубчатого венца; г – окружного шага

148

Равномерность шага зубьев проверяют индикаторным прибором (рис. 2.57, г), предельной скобой, микрометром; аналогично проверяется длина общей нормали (рис. 2.57, б).

Толщину зуба по начальной окружности измеряют штангензубомером, а более точно (с точностью до 0,02 мм) оптическим зубомером.

Эксцентрисистет начальной окружности возникает главным образом из-за погрешности центрирования заготовки на зуборезном станке, биения планшайбы или шпинделя станка. Контроль эксцентрисистета осуществляется биением с помощью индикаторного прибора (рис. 2.57, в).

Погрешность диаметра начальной окружности возникает изза ошибки настройки станка. Начальный диаметр контролируется микрометрами с специальными вставками или роликами.

Погрешности профиля зубьев возникают из-за неточности станка, инструмента, погрешности установки заготовки на станке. Профиль зуба поверяют на проекторе сравнением с эталонным профилем, а более точно прибором – эвольвентомером со специальным эталонным диском, который меняется для различных зубчатых колес.

Проверяемое зубчатое колесо 4 (рис. 2.58) вместе с диском 5, диаметр которого равен диаметру основной окружности зубчатого колеса, укрепляется на общей оси 6.

Линейка 1 с измерительным наконечником 2 приводится в соприкосновение с диском 5.

При поступательном движении линейки диск вместе с проверяемым колесом 4 вращается без скольжения, а измерительный наконечник 2, связанный с линейкой и перемещающийся вместе с ней, описывает правильную эвольвенту при идеальном профиле зуба, а самописец 3 прочертит прямую линию.

Погрешности профиля зуба вызовут смещение наконечника с передачей на регистрирующую часть прибора (индикатор или самописец).

Несоосоность зубьев относительно оси отверстия возникает из-за биения торца колеса или

Рис. 2.58. Схема работы эвольвентомера

149

попадания стружки под колесо при установке его на станке. Контроль осуществляется индикатором проверкой биения по торцу.

Дробление боковой поверхности зубьев при зубофрезеровании червячной фрезой возникает при затуплении фрезы и при повышенных зазорах в заднем подшипнике фрезерного суппорта.

Комплексная проверка зубчатых колес (по пятну контакта, по боковому зазору, по шуму и другим показателям) заключается в проверке правильности зацепления; производится она на приборах, на которых проверяется зацепление с эталонным зубчатым колесом или зацепление парных, т.е. работающих вместе, зубчатых колес.

Конические зубчатые колеса проверяют в большинстве случаев на тех же приборах, что и цилиндрические.

Требования к точности червячных колес во многом совпадают с нормами точности для цилиндрических колес, поэтому методы контроля и применяемые приборы аналогичны. Однако у червячных колес в отличие от цилиндрических параметры зубчатого венца проверяют в средней плоскости и дополнительно контролируют погрешности производящей поверхности инструмента.

а |

б |

в |

Диаметральные и линей- |

ные размеры червяков проверя- |

|||

|

|

|

ются обычными способами при |

|

|

|

помощи предельных скоб, мик- |

|

|

|

рометров и т.п. Наиболее слож- |

|

|

|

ной операцией контроля червя- |

г |

|

д |

ков является проверка среднего |

|

диаметра витков, концентрич- |

||

|

|

|

ности оси их с осью опорных |

|

|

|

шеек, угла профиля витков и |

е |

|

|

равномерности шага. |

|

|

|

Средний диаметр червяка |

|

|

|

проверяется специальной инди- |

|

|

|

каторной скобой (рис. 2.59, а), |

|

|

|

у которой два неподвижных |

|

|

|

Рис. 2.59. Контроль червяков: |

|

|

|

а – среднего диаметра специаль- |

|

|

|

ной скобой; б – угла профиля; |

|

|

|

в – осевого шага – прибором с |

|

|

|

индикатором; г и д – концент- |

|

|

|

ричностиопорныхшеек; е– профиля |

|

|

|

глобоидного червяка |

150

зуба 2 вводятся во впадины червяка, а верхний подвижный зуб 1, находящийся также во впадине, связан с индикатором.

Угол профиля витков проверяется при помощи нормальных угловых шаблонов с базой от наружного диаметра. Для более точных червяков угол профиля проверяется на специальном приборе по схеме указанной на рис. 2.59, б.

Осевой шаг червяка проверяют на приборе с индикатором (рис. 2.59, в). Проверка концентричности оси червяка с осью опорных шеек показана на рис. 2.59, г, д.

На рис. 2.59, е показана схема устройства для контроля профиля витка глобоидного червяка. Контроль зубчатых венцов, колес и червяков производится также на измерительных машинах с программным управлением.

Литература: [1, 3-5, 7]

2.6.Технология изготовления крепежных деталей

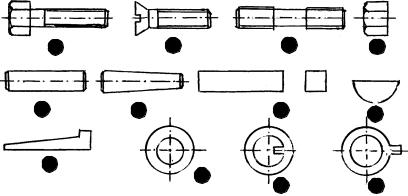

Ккрепежным деталям относятся болты, винты, шпильки, гайки, (рис. 2.60, а-г), шурупы, гвозди, а также детали, используемые для фиксации взаимного положения сопрягаемых деталей в собранном изделии, – штифты, шпонки, шайбы стопорные (рис. 2.60, д-и, л, м), шплинты.

|

а |

б |

в |

г |

д |

е |

ж |

|

з |

и

к

л м

Рис. 2.60. Крепежные детали:

а– болт; б – винт; в – шпилька; г – гайка; д – штифт цилиндрический;

е– штифт конический; ж – шпонка призматическая; з – шпонка сегментная; и – шпонка клиновидная; к – шайба обыкновенная; л, м – шайбы стопорные

151

К крепежным деталям предъявляются требования по обеспечению точности размеров и резьбы, соосности резьбы.

Для изготовления крепежных деталей используют круглый или фасонный прокат, бунтовый материал, листовой прокат.

Технологические процессы изготовления деталей этого класса разнообразны и типизировать их можно только по отдельным подгруппам (болты, винты, шпильки, гайки, штифты, и пр.). Значительную часть крепежных деталей получают со специализированных заводов где их изготовляют в больших количествах, применяя наиболее производительную технологию.

Часть крепежных деталей приходится изготавливать непосредственно на заводах-изготовителях машин, хотя их стоимость значительно выше, чем на специализированных. Поэтому для изготовления крепежных деталей даже на неспециализированных заводах следует применять высокопроизводительную технологию.

Такие детали, как болты, винты, гайки, в серийном производстве изготавливают на револьверных станках, в крупносерийном на токарноревольверных автоматах, в массовом – на многошпиндельных автоматах.

В крупносерийном и массовом производстве для получения деталей применяют также холодно- и горячевысадочные автоматы высокой производительности с последующим накатыванием или нарезанием (в гайках) резьбы. На болтовысадочных автоматах на первой позиции производится высадка головки, а на второй – накатывание резьбы. Исходным материалом для высадки головок является бунт (до 10 мм) или калиброванный пруток (для диаметров более 10 мм). Преимущества высадки: высокая прочность, на 6070% меньше расход металла, высокая производительность изготовления (50-100 деталей за 1 минуту), малое время переналадки. При изготовлении крепежных деталей в больших количествах применяют автоматические линии, составленные из холодновысадочного автомата и резьбонакатного станка.

Штифты обтачивают из прутка на револьверных станках или одношпиндельных автоматах, затем после термообработки шлифуют на бесцентрово-шлифовальных станках.

Шпонки в серийном и массовом производстве изготовляют из профильного проката. Отрезанные от прутка заготовки шпонок зачищают или галтуют в барабанах, затем шлифуют исполнительные поверхности на плоскошлифовальных станках. Шайбы в серийном производстве изготавливают на вырубных прессах, в массовом – на прессах-автоматах.

152