Типовые детали

.pdfповерхности отверстия Ra =2,5-0,32 мкм. При протягивании обязательно применение СОЖ.

Протягивание глубоких отверстий с l/d > 5 (стволы оружия, цилиндры нефтяных насосов и т.п. детали) осуществляется 2-3- хзаходными винтовыми протяжками комплектом из 2-5-ти протяжек

с Vp.x. = 2-3 м/мин; при этом достигается точность 7-го квалитета, шероховатость поверхности отверстия Ra = 0,63 мкм.

Для выполнения калибровочных операций, а также для обработки глухих отверстий применяются прошивки. Прошивки длиной 150-300 мм проталкиваются через отверстие на прессах гидравлических, пневматических, механических и ручных.

1.4.3. Обработка отверстий абразивным инструментом

1.4.3.1. Шлифованиеотверстий

Шлифование отверстий производится на внутришлифовальных станках следующими способами:

1)при вращающейся детали, закрепленной в патроне;

2)при неподвижной детали – на станках с планетарным движением шпинделя;

3)при вращающейся незакрепленной детали – бесцентровое

шлифование.

Отверстия шлифуют на проход или врезанием. Способ врезания используют при обработке коротких, фасонных и глухих отверстий, не имеющих канавок для выхода круга. Во всех остальных случаях применяют шлифование напроход, обеспечивающее более высокую точность и меньшую шероховатость поверхности.

Наиболее распространен первый способ, применяемый в основном для шлифования отверстий в закаленных деталях. Закрепление и центрирование деталей производится в самоцентрирующих патронах, или в специальном приспособлении, установленном на шпинделе станка.

Для шлифования отверстий в зубчатых колесах последние закрепляются в специальных патронах с центрированием роликами или шариками по начальной окружности; центрирование колес возможно специальными зубчатыми колесами, расположенными в приспособлении эксцентрично по отношению к своей оси.

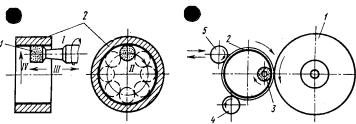

На рис. 1.29 показана схема шлифования отверстия.

43

|

Направления вращения |

||

|

круга и детали должны быть |

||

|

противоположны. |

Диаметр |

|

|

шлифовального |

круга |

|

|

принимают равным 0,7-0,9 |

||

|

диаметра отверстия. |

||

|

Скорость шлифоваль- |

||

|

ного круга в зависимости от |

||

Рис. 1.29. Схема шлифования отверстия |

шлифуемого |

материала |

|

навнутришлифовальномстанке: |

детали принимается от 20 до |

||

1 – деталь; 2 – шлифовальныйкруг |

40 м/с. Скорость вращения |

||

|

детали должна |

составлять |

|

0,015-0,03 от скорости шлифовального круга.

Продольная подача круга принимается от 0,3 до 0,7 от высоты круга Вк на один оборот детали. Поперечная подача круга принимается 0,005-0,03 мм/дв. ход.

Конические отверстия шлифуются по схеме (рис 1.29) при установке детали в приспособлении таким образом, чтобы образующая конуса была параллельна оси шлифовального круга.

При шлифовании отверстий по схеме на рис. 1.29 обеспечивается точность 5-6-го квалитета и шероховатость поверхности Ra = 0.63-1,25 мкм, а при длительном выхаживании – Ra = 0,4 мкм.

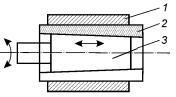

Для шлифования торца детали после шлифования отверстия в ней целесообразно использовать станки, имеющие два круга (рис. 1.30).

Отверстие в шестерне шлифуется кругом 1, а торец кругом 2. Такой способ шлифования обеспечивает соблюдение строгой перпендикулярности торца оси отверстия детали, т.е. за один установ шлифуется комплект баз-установочная

и двойная опорная база. По второму способу,

т.е. при неподвижной детали, отверстия шлифуют на горизонтальных или вертикальных станках с планетарным движением шпинделя. На рис. 1.31, а показана схема движения шпинделя

Рис. 1.30. Шлифование отверстия и торца при шлифовании отверстия

44

а |

б |

Рис. 1.31. Схема шлифования отверстия:

а– планетарного; б – бесцентрового

унеподвижной детали; шпиндель с кругом 1 имеет четыре движения: I – вращение вокруг своей оси, II – планетарное движение по окружности внутренней поверхности детали 2, III – возвратнопоступательное движение вдоль оси детали и IV – поперечное перемещение, т.е. поперечную подачу.

На станках такого рода можно шлифовать наружные цилиндрические поверхности деталей, которые нельзя шлифовать на обыкновенных кругло-шлифовальных станках.

Третий способ внутреннего шлифования – бесцентровое шлифование. Деталь, предварительно прошлифованная по наружному диаметру, направляется и поддерживается тремя роликами (рис. 1.32, б). Ролик 1 большого диаметра является ведущим; он вращает деталь 2 и в то же время удерживает ее от возможного вращения с большой скоростью от шлифовального круга 3. Верхний нажимной ролик 5 прижимает деталь к ведущему ролику 1 и нижнему поддерживающему ролику 4. Деталь зажата между тремя роликами, имеет скорость ведущего ролика 1.

Бесцентровое шлифование применяется для внутреннего шлифования деталей диаметром от 10 до 200 мм со сквозными, глухими и коническими отверстиями. Достигается точность отверстия при бесцентровом шлифовании до 7-го квалитета, а концентричность и параллельность осей отверстия и наружной поверхности – до 0,005 мкм.

Отверстия малого диаметра от 3 мм и более шлифуют на координатно-шлифовальных станках; эти станки в основном используются в инструментальных цехах при изготовлении кондукторов, штампов, пресс-форм и другой оснастки.

Вкрупносерийном и массовом производстве используются высокопроизводительные внутришлифовальные станки-полуавтоматы, работающие по схемам рис. 1.29 и 1.30. На этих станках все процессы

45

шлифования, активного контроля и правки круга, за исключением установки и снятия детали и пуска станка, производятся автоматически.

Бесцентровые станки легче поддаются автоматизации. Например, на подшипниковых заводах для шлифования колец подшипников используются бесцентрово-шлифовальные автоматы, у которых автоматизированы все процессы операции, в т.ч. подача деталей с бункера и укладка обработанных деталей в тару.

1.4.3.2. Хонингованиеотверстий

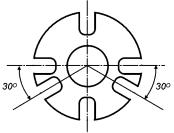

Сущность хонингования заключается в механической доводке предварительно развернутого, расшлифованного или расточенного отверстия специальной вращающейся головкой (хоном) с раздвижными абразивными брусками, имеющей, кроме того, возвратно-поступательное движение (рис. 1.32).

Раздвижение абразивных брусков в радиальном направлении осуществляется механическим, гидравлическим или пневматическим устройством. Станки для хонингования изготавливаются одно- и многошпиндельные (до 6 шпинделей) с гидравлической подачей.

Припуск на хонингование принимается в зависимости от диаметра отверстия и исходной шероховатости поверхности – от

0,02 до 0,2 мм.

Хонинговальная головка вращается со скоростью 60-75 м/мин для чугуна и бронзы и 45-60 м/мин для стали; скорость возвратнопоступательного движения головки 12-15 м/мин.

Для хонингования применяются абразивные бруски прямоугольного сечения зернистостью от 8-ми до М28. В процессе хонингования бруски работают в условиях самозатачивания и не требуют правки.

Материал брусков и СОЖ подбирается в зависимости от материала детали:

–закаленная сталь – электрокорунд белый, кубический нитрид бора, алмаз синтетический; СОЖ – смесь керосина (50%) и минерального или растительного масла (50%) либо мыльные суспензии с ингибиторами коррозии;

–незакаленная сталь – электрокорунд нормальный, монокорунд; СОЖ та же, что и для закаленной стали;

Рис. 1.32. Схема хонингования отверстия

46

–чугун – карбид кремния зеленый: СОЖ – керосин либо смесь керосина (90%) и машинного масла (10%);

–цветные сплавы – карбид кремния зеленый, кубический нитрид бора, алмаз синтетический; СОЖ – раствор керосина и скипидара (для алюминиевых сплавов), водомасляные или

мыльные суспензии (для медных сплавов).

Длину абразивных брусков желательно принимать равной 3/4- 1/2 длины обрабатываемого отверстия. Для обеспечения правильной геометрической формы у краев отверстия бруски должны выходить на 1/3 их длины за пределы отверстия.

Для того чтобы одно и то же зерно абразива бруска не проходило более одного раза по одной и той же траектории, выбирают число оборотов в минуту и число двойных ходов в минуту хонголовки таким, чтобы эти числа не находились в простом кратном отношении.

При хонинговании глухих отверстий необходимо в детали предусматривать канавку для выхода брусков. Если ширина канавки не может превышать 5 мм, то для устранения сужения отверстия в нижней части станок оборудуют устройствами для замедления скорости продольного хода и выдержки вращающегося хона в конце каждого хода. При снятии малых припусков (до 0,02 мм на диаметр) отверстия можно хонинговать без замедления продольного хода короткими брусками.

В серийном и массовом производстве хонинговальные станки оснащаются устройствами для активного контроля в процессе хонингования отверстия. Хонингование не исправляет увод оси отверстия, возникший на предыдущих операциях.

При хонинговании достигается 6-7-й квалитет точности, шероховатость поверхности Ra = 0,32-0,04 мкм с ромбическим микрорельефом.

1.4.3.3. Доводка отверстий

Притирка (доводка) отверстий производится чугунными (реже медными) притирами, создающими при помощи пружин или за счет разреза давление на стенки отверстия детали.

На рис. 1.33 показан разрезной притир для доводки отверстия. Притирка отверстий производится на токарных, сверлильных, доводочных станках вращением притира или детали попеременно в обоих направлениях на пол-оборота с одновременным перемещением

47

|

вдоль оси обрабатываемого отвер- |

|

стия. Износ притира 2 компен- |

|

сируется перемещением конусной |

|

оправки 3 вдоль оси. |

|

Основные принципы притир- |

|

ки, материалы притиров и абрази- |

Рис. 1.33. Схема притирки отверс- |

вов рассмотрены в разделах 1.2.3 |

тия разрезанным прити- |

и 1.3.3. |

ром: |

Притиркой достигается 6-7-й |

1 – деталь; 2 – притир; |

квалитет точности и шероховатость |

3 – оправка |

поверхности Ra = 0,32-0,08 мкм, но |

|

не исправляет овальность и конус- |

ность. Доводку точных сквозных и глухих отверстий в деталях из термообработанных сталей и сплавов, из цветных металлов осуществляют также доводниками с брусками из синтетических алмазов. Этот метод сочетает преимущества обычной притирки и хонигования, обеспечивает высокую точность размера (6-й квалитет и точнее) и геометрической формы (овальность и конусность 1-2 мкм), шероховатость Ra = 0,04 мкм.

Доводка отверстий также производится шабрением (чаще всего в подшипниках скольжения), поверхностно-пластическим деформированием шариками, дорнами, раскатниками.

1.4.4.Контрольотверстий

Взависимости от точности отверстий, серийности производства, габаритов деталей применяются различные инструменты: штангенциркули, калибры-пробки, штихмассы, индикаторные нутромеры.

Для измерения отверстий высокой точности используют пневморотаметры с бесконтактными калибрами-пробками. Пневморотаметрами можно измерять погрешности формы отверстия в поперечной и продольной плоскости сечения. С высокой точностью измеряют погрешность формы в поперечном сечении кругломерами.

Контроль отверстий в крупногабаритных деталях, кроме указанных инструментов, применяют индикаторные звездки, косвенные методы от дополнительных измерительных баз (от оправок, борштанг, штосселей).

48

При обработке отверстий используются (обычно на финишных операциях) устройства для активного контроля с различными видами датчиков, в т.ч. и с адаптивным управлением отдельных элементов системы СПИД.

Литература: [1, 5]

1.5.Обработка резьбовых поверхностей

Вмашиностроении применяют следующие виды резьб:

1)крепежные – метрические с углом профиля 60°, дюймовая с углом профиля 55°, круглая с углом профиля 30°;

2)крепежно-уплотнительные – трубная цилиндрическая (55°), трубная коническая (55°), коническая дюймовая (60°);

3)ходовые – прямоугольная, трапецеидальная (30°), упорная. Наружную резьбу можно изготовлять различными инструмен-

тами: резцами, гребенками, плашками, самооткрывающимися резьбонарезными головками, дисковыми и групповыми фрезами, шлифовальными кругами, накатным инструментом.

Для изготовления внутренней резьбы применяют: резцы, метчики, групповые фрезы, накатные ролики, метчики-накатники.

Нарезать резьбу можно на токарных и револьверных станках, токарных автоматах и полуавтоматах, сверлильных, расточных и резьбофрезерных станках, а также на специальных резьбонарезных станках. Нарезание и отделка резьбы абразивными инструментами (шлифовальными кругами) производится на резьбошлифовальных станках.

Накатывание резьб выполняется в основном на специальных резьбонакатных станках. Для накатывания могут быть приспособлены металлорежущие станки: токарные, револьверные, поперечнострогальные.

Выбор метода образования резьбы определяется формой и размерами резьбового профиля, конструктивной формой детали, ее твердостью, требованиями к точности обработки, к качеству поверхности, серийностью производства деталей и др.

1.5.1. Нарезание резьбы

Для получения точной резьбы поверхность должна быть предварительно обточена или просверлена. Диаметр d (рис. 1.34) обточенной части при нарезании резьбы в вязких, пластичных

49

резьбы резцом на станке

материалах (сталь, латунь, алюминиевые сплавы) должен быть меньше наружного диаметра резьбы dр в среднем на (0,15-0,20)S, где S – шаг резьбы. Соответственно этому при растачивании или сверлении диаметр отверстия должен быть на туже величину больше внутреннего диаметра резьбы.

Наружные резьбы нарезают на токарно-винторезных станка резцами, резьбовыми гребенками, плашками, резьбонарезными головками, а внутренние резьбы – резцами, гребенками, метчиками. Наиболее универсальным инструментом является резьбовой резец.

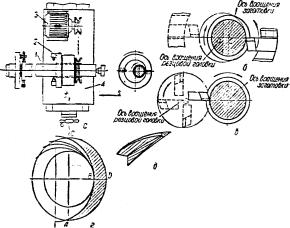

На рис 1.34 показана схема нарезания резьбы на токарновинторезном станке.

Чтобы профиль резьбы был точным, резец с соответствующим углом профиля α устанавливают по шаблону перпендикулярно оси детали на высоте линии центров. Режущие кромки резца должны лежать в плоскости, проходящей через ось детали, иначе профиль резьбы искажается. Более точные резьбы нарезают призматическими и дисковыми резцами.

При нарезании резьбы резцами различают продольную подачу S, равную шагу резьбы, и поперечную, определяющую глубину резания t. При нарезании резьб с шагом S ≤ 2 мм величину поперечной подачи t при черновых рабочих ходах принимается от 0,15 до 0,25 мм, при чистовых – 0,05-0,1 мм. При нарезании резьбы с шагом S > 2 мм черновые ходы производят с подачей t = 0,5-1,2 мм, чистовые с t ≤ 0,1 мм. Скорость резания при черновом нарезании в среднем 25 м/мин, при чистовом – 50 м/мин; она зависит от материала резца и обрабатываемого изделия. При нарезании резьбы обязательно применение СОЖ. Число рабочих ходов принимают в зависимости от материала детали и резца, профиля и шага резьбы.

Для получения правильного профиля резьбы необходимо точное попадание резца в нитку при втором и последующих рабочих ходах. Для этого по окончании каждого рабочего хода маточную

50

гайку ходового винта не выключают, и суппорт возвращают в исходное положение реверсированием хода винта. Однако такой метод требует много времени, особенно, если нарезаются длинные резьбы с малыми скоростями резания.

Гораздо быстрее можно отвести суппорт вручную или механически, разомкнув предварительно маточную гайку. Если резьба четная (шаг резьбы ходового винта кратный шагу нарезаемой резьбы), то резец попадает в нитку при включении маточной гайки в любом положении суппорта. Если резьба нечетная, то для определения момента включения гайки для попадания резца в нитку, пользуются резьбоуказателями.

Нарезание многозаходной резьбы начинают так, как если бы требовалось нарезать однозаходную резьбу с шагом, равным длине хода. Нарезание винтовой канавки производится на полный профиль последовательно от первого до последнего захода.

Применяются следующие способы деления витков:

1.Деталь вместе со шпинделем поворачивается на 1/Z оборота при неподвижном ходовом винте (Z – число заходов нарезаемой резьбы).

2.Резец смещается в осевом направлении на шаг нарезаемого витка.

3.Деталь поворачивается на 1/Z оборота при неподвижном шпинделе.

4.Нарезание всех заходов производится одновременно набором резцов; расстояние между резцами должно точно соответствовать шагу резьбы.

Поворот детали при переходе к следующему заходу осуществляется при помощи простого поводкового патрона (рис 1.35).

После нарезания каждого хода деталь снимают с центров и ставят вновь на них так, чтобы хомутик попал в нижний паз патрона; затем нарезают следующий заход.

Часто поворот детали осуществляют при помощи специальной планшайбы с двумя дисками; один из этих дисков может поворачиваться относительного другого на различные углы в зависимости от числа заходов резьбы.

Рис. 1.35.Поводковый патрон для нарезания многозаходных резьб

51

Поворот детали перед нарезанием следующего захода можно осуществить поворотом промежуточного колеса гитары на число зубьев, соответствующим числу заходов нарезаемой резьбы при отключенном ходовом винте.

Менее точным, но не требующим никаких приспособлений, является нарезание при помощи передвижения верхних салазок суппорта с резцом на величину шага резьбы (расстояние между заходами резьбы).

Вращающимися резцами (вихревой способ) можно нарезать наружные и внутренние резьбы на различных деталях из углеродистых и легированных сталей, в том числе термически обработанных до твердости HRC 50-55, цветных сплавов и чугунов. Вихревое нарезание производится как на специальных станках, так и на обычных токарных станках.

При вихревом нарезании резьбы на токарном станке (рис. 1.36, а) вместо нижней части суппорта устанавливается плита 4, на которой монтируется мотор 3 и резьбовая головка 2.

Деталь 1 вращается с малым числом оборотов (п =3-30 об./мин). Резцы располагаются концентрично к оси вращения головки, а их вершины должны лежать в одной плоскости. Скорость

вращения резцовой головки составляет 1000-3000 об./мин, а скорость резания – от 150 до 300 м/мин.

Осевая подача головки S равна шагу нарезаемой резьбы. Различают два метода вихревого нарезания резьбы:

1)метод внутреннего касания, когда деталь расположена внутри окружности, описываемой резцами (рис. 1.36, б);

нарезания резьбы на

52