Типовые детали

.pdf

а |

б |

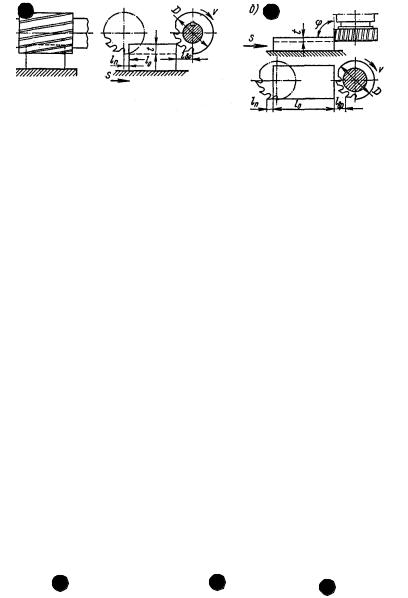

Рис. 1.11. Схемы фрезерования плоских поверхностей:

а – цилиндрической фрезой; б – торцовой фрезой

Базирование заготовок осуществляется несколькими способами: непосредственно на столе станка, в призмах, в тисках, в специальных приспособлениях, в групповых приспособлениях и др.

Для обработки корпусных и других крупногабаритных деталей используют продольно-фрезерные станки, которые бывают с горизонтальными и вертикальными шпинделями в различном сочетании: с одним горизонтальным или одним вертикальным шпинделем; с двумя горизонтальными; с двумя горизонтальными и одним вертикальным; с двумя горизонтальными и двумя вертикальными. Эти станки позволяют обрабатывать детали одновременно с двух или трех сторон.

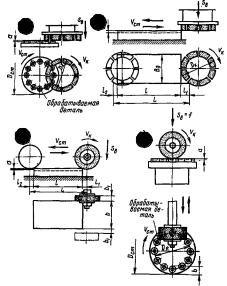

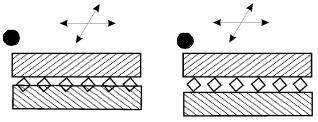

На рис. 1.12 показано высокопроизводительное фрезерование плоских поверхностей на вертикально-фрезерном станке с маятниковой подачей (рис. 1.12, а), набором фрез на горизонтальнофрезерном станке (рис 1.12, б) и на карусельно-фрезерном (рис. 1.12, в).

При методе маятниковой подачи (рис. 1.12, а) подача стола осуществляется в обе стороны; при этом вспомогательное время затрачивается только на передвижение стола на длину расстояния между деталями. Время на установку заготовки и снятие детали перекрывается машинным временем.

а |

б |

в |

Рис 1.12. Производительные методы фрезерования:

а – с маятниковой подачей; б – набором фрез; в – на карусельнофрезерном станке

13

Фрезерование набором фрез (рис. 1.12, б) позволяет обрабатывать одновременно несколько поверхностей с обеспечением высокой точности их взаимного расположения, что важно при несовмещении технологической и конструкторской базы, так как перепад диаметров фрез обеспечивается шлифованием их в сборе с высокой точностью (0,02-0,05 мм).

На карусельно-фрезерном станке (рис. 1.12, в) с вращающимся столом обрабатываются плоские поверхности торцовыми фрезами. Установка заготовок и снятие обрабатываемой детали осуществляется во время фрезерования, т.е. вспомогательное время перекрывается машинным временем. Если на станке два шпинделя, то одним шпинделем производится черновая обработка, а другим – чистовая. При незначительной модернизации универсального вертикальнофрезерного станка можно установить поворотный стол и производить непрерывную обработку деталей.

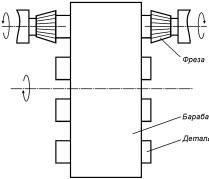

Барабанно-фрезерные станки служат для обработки параллельных плоскостей детали одновременно с двух сторон (рис. 1.13).

Заготовки устанавливают на барабан, который вращается внутри станины, имеющей портальную форму. Фрезы помещены на расположенных с двух сторон бабках, с каждой стороны по две. Одна фреза с каждой стороны производит черновое фрезерование, а другая – чистовое.

На этих станках детали устанавливают и снимают на ходу станка и, таким образом, фрезерование идет непрерывно. Такие станки высокопроизводительные и применяются в крупносерийном и массовом производстве.

Рис. 1.13. Схема фрезерования на барабанно-фрезерномстанке

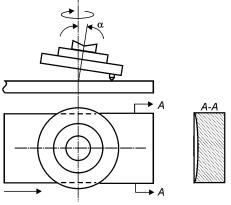

При высоких требованиях по шероховатости некоторые материалы (малоуглеродистые и нержавеющие стали; медь, алюминий и их сплавы) трудно или совсем не поддаются шлифованию. В этих случаях для чистовой обработки используют шабрящее фрезерование (рис. 1.14). В корпусе фрезерной головки устанавливается резец. Ось головки повернута относительно вертикальной оси на угол α = 2-5°. Материал

14

режущей части резца принимается в зависимости от обрабатываемого материала.

Фрезерование производится с малой глубиной резания t = 0,05-0,2 мм, С подачей стола S = 0,05-0,2 мм/об. и скоростью резания V = 200500 м/мин.

При шабрящем фрезеровании достигается шероховатость Ra = 1,25-0,63 мкм и неплоскостность до 0,03- 0,05 мм на 1 погонный метр.

В зависимости от угла наклона фрезы α , на обработанной поверхности возникает незначительная вогнутость (рис. 1.14, сеч. А-А), которую необходимо учитывать при повышенных требованиях к плоскостности обработанной поверхности.

При фрезеровании плоских поверхностей достигается точность IT 10 – IT 11 и шероховатость Ra = 2,5-5 мкм.

Протягивание наружных плоских поверхностей благодаря высокой производительности и низкой себестоимости обработки находит все большее применение в крупносерийном и массовом производстве. При обработке черных поверхностей поковок и отливок целесообразно использовать прогрессивные протяжки с переменной шириной зубьев.

Протягивание наружных плоских (а также и фасонных) поверхностей производится на вертикально-протяжных станках, на станках с цепным приводом, на станках непрерывного действия с карусельным столом или с барабаном. Движение рабочей подачи осуществляется перемещением протяжки или детали.

Наружное протягивание применяют вместо фрезерования, строгания, шлифования для обработки блоков и головок цилиндров, крышек и головок шатунов автомобильных и тракторных двигателей, пазов в дисках турбин и др.

При протягивании обеспечивается точность обработки 7-9-го квалитета, шероховатость Ra = 2,5-0,32 мкм.

15

1.2.3. Обработкаплоскихповерхностейшлифованиеми доводкой

Шлифование плоских поверхностей применяется для обдирочной, черновой и чистовой обработки. Обдирочное шлифование может быть предварительной или окончательной операцией, если не требуется большой точности и чистоты поверхности. Обдирочное шлифование плоскостей применяется в том случае, когда наличие твердой корки на поверхности детали или большая твердость материала затрудняет фрезерование или строгание. Оно применяется также при обработке плоских поверхностей деталей с малой жесткостью. Обдирочное шлифование применяется для чугунных отливок, поковок и сварных конструкций и выполняется обычно торцом круга на станках карусельного типа (рис. 1.15, а) или на станках продольного типа (рис. 1.15, б).

Круги больших диаметров изготавливают составными из отдельных частей – брусков и сегментов, прикрепленных к металлическому диску (рис. 1.15, а, б).

аб

вг

Рис. 1.15. Схемы плоского шлифования:

Чистовое шлифование плоскостей производится мелкозернистыми цельными кругами. Шлифование производится торцовой частью круга или периферией круга. При шлифовании торцовой частью круга применяют круги чашечной или тарельчатой формы. Шлифование торцом круга более производительно, чем шлифование периферией.

Шлифование периферией круга менее производительно, но с его помощью достигается более высокая точность, чем при шлифовании торцом круга.

а – торцом круга на станках карусельного типа; б – торцом круга на станках продольного типа; в – периферией круга на станках продольного типа; г – периферией круга на станках карусельного типа

16

Для шлифования пластин, торцов колец и подобных тонких деталей используют плоскошлифовальные станки с магнитным столом или с применением магнитных плит, дающие чистую поверхность и высокую точность. Для шлифования деталей из материалов, которые не обладают магнитной проницаемостью, например, нержавеющие хромоникелевые стали, устанавливают на магнитную плиту или стол в сепараторах, изготовленных из магнитопроницаемой стали. Установка на магнитных столах или плитах не требует приспособлений для закрепления деталей.

В механических и инструментальных цехах шлифование плоских поверхностей производится в основном периферией круга на станках продольного типа (рис. 1.15, в) с такими режимами: скорость круга Vкр = 30-35 м/с, продольная подача стола с деталью

Sпрод.дет = 8-30 м/мин при предварительном шлифовании и 15-20 м/мин – при чистовом шлифовании; глубина шлифования t = 0,015-0,04 мм

и поперечная подача Snon = (0,4-0,7)Вкр – при предварительном шлифовании и соответственно t = 0,005-0,015 мм и Snon = (0,2-0,3)Вкр – при чистовом шлифовании. При шлифовании плоских поверхностей в зависимости от типа оборудования и режимов обработки обеспечивается шероховатость поверхности Ra = 0,63-0,16 мкм.

Окончательная чистовая обработка плоских поверхностей – отделка производится шабрением, притиркой, полированием.

Шабрение плоских поверхностей выполняется с помощью шабера вручную или механическим способом с использованием специального станка. Первый способ требует большой затраты времени и высокую квалификацию исполнения, но обеспечивает сравнительно высокую точность.

Второй способ – механический, при котором шабер получает возвратно-поступательное движение от электродвигателя; этот способ менее точный и его нельзя использовать для шабрения сложных поверхностей, и поэтому применение его ограничено.

Притирка применяется для получения шероховатости поверхности Ra = 0,04-0,02 мкм и точности до 0,2 мкм. Эта операция выполняется с помощью мелкозернистого абразива по одной из двух схем (рис. 1.16) – шаржированным притиром (рис 1.16, а) или свободным нешаржирующимся абразивом (рис. 1.16, б).

Притирка может осуществляться вручную, полумеханически и механически с различным сочетанием движений детали и притира.

Подготовка поверхности, как правило, осуществляется шлифованием с припуском на притирку от 0,005 до 0,02 мм.

17

а |

б |

Рис. 1.16. Схемы притирки плоских поверхностей:

а – шаржированным притиром; б – свободным абразивом

Шаржированные притиры (рис 1.16, а) изготавливают из мягких материалов: меди, алюминия, перлитного чугуна, текстолита, капрона, фторопласта, полиамидных смол и др. мягких материалов.

Для шаржирования притира применяют твердые абразивные материалы: электрокорунд, карборунд, карбид бора, алмазную пыль. В качестве смазывающей жидкости используют керосин, бензин, спирт, машинное масло и их смеси. По этому способу обычно притирают измерительные или режущие инструменты, детали из закаленных сталей.

Притирка свободным абразивом (рис 1.16, б) осуществляется ударно-режущим действием абразивной прослойки. Притиры используют твердые: закаленная сталь, стекло, хромированная сталь.

Для окончательной притирки используют мягкие абразивные материалы: окись хрома, окись железа, венская известь, пасты ГОИ, алмазные пасты.

Вкачестве смазывающего материала при обработке стальных

ичугунных деталей используют смесь машинного масла с бензином или керосином, при обработке легких сплавов – деревянное масло, при обработке минералов и стекла – очищенная вода. Для весьма тонкой притирки применяют крокус с вазелином или венскую известь со спиртом.

Притирка по схеме на рис. 1.16, б более универсальная, так как позволяет вести процесс непрерывно при непрерывной и неограниченной подаче в зону обработки абразивной суспензии. По этой схеме притираются, кроме деталей и инструментов, оптические детали из стекла, производится огранка алмазов.

Полирование используют для снижения шероховатости и для придания товарного вида деталям. В основе этого метода лежат химико-механические процессы, а съем материала с обрабатываемой поверхности осуществляется как за счет микрорезания, так и за счет

18

окислов пленок непрерывно образующихся на обрабатываемой поверхности.

Полирование производится на универсальных шлифовальных или специальных полировальных станках с помощью эластичных кругов (войлочных, матерчатых, кожаных и др.), на рабочую поверхность которых наносится слой абразивных порошков или паст. Размерное полирование осуществляется на кругах или плитах из древесно-пековых смол.

Полирование мелких деталей производят в барабанах, в которые загружают детали, обрезки кожи, металлические шары и смачивают щелочами или кислотами. Полируют детали также лентами. При электрохимическом полировании деталь является анодом, а катод выбирается в зависимости от материала детали и имеет площадь в несколько раз большую площади детали. При электрохимическом полировании достигается шероховатость Ra = 0,16-0,08 мкм при шероховатости исходно поверхности Ra = 2,5-1,25 мкм.

При гидроабразивном полировании на поверхность детали с большой скоростью направляется струя абразивной суспензии (вода с 30-50% абразива – карбид кремния, кварцевый песок, окись хрома и др.). Данный способ высокопроизводительный, применяется для удаления следов механической обработки: снятия заусенцев, окалины, ржавчины, для очистки литья и поковок. Особенно эффективен для обработки фасонных поверхностей.

После обработки плоские поверхности контролируют по отдельным параметрам качества: шероховатость – сравнением с эталонами, профилометрами, профилографами, оптическими микроскопами и микроинтерферометрами, лазерными приборами; неплоскостность и непрямолинейность – индикаторными приборами, измерительными линейками, измерительными машинами с использованием щуповых или лазерных головок, профилографами при большой базовой длине, по методу пятен “на краску” с использованием проверочных плит и линеек с широкой рабочей поверхностью, с помощью щупов и линеек.

При контроле “на краску” на плиту или линейку наносится краска, после контакта с плитой на детали остаются пятна. Степень плоскостности определяется по количеству пятен краски на площади квадрата на детали со стороной 25 мм. Для поверхностей высокой точности количество пятен должно быть не менее 25, для средней точности – не менее 20, при пониженной точности – менее 20.

Литература: [1, 3, 7]

19

1.3. Обработка наружных цилиндрических и конических поверхностей деталей

К деталям, имеющим форму тел вращения, относятся валы, оси, винты, пальцы, втулки, стаканы, гильзы, вкладыши, диски, шкивы, маховики, зубчатые колеса, фланцы, кольца и т.п. детали.

Обработку указанных деталей производят на различных станках: токарных, токарно-револьверных, токарно-карусельных, одно-шпиндельных и многошпиндельных токарных автоматах и полуавтоматах. Точные поверхности с малой шероховатостью в последующем обрабатываются на шлифовальных и доводочных станках.

1.3.1. Обработка на токарных станках

Количество токарных станков на машиностроительных заводах составляет до 25% от общего количества металлорежущего оборудования, а количество рабочих-токарей – до 40% от общего количества рабочих-станочников.

На токарных станках могут выполняться различные виды работ: обтачивание, растачивание, обтачивание торцовых плоскостей; подрезание торцов, уступов, буртиков; обработка наружных и внутренних фасонных поверхностей вращения; выточка канавок различного профиля, отрезка, сверление, развертывание, нарезание резьбы. При установке на суппорте шлифовальной головки, можно шлифовать внутренние и наружные поверхности вращения.

Основной технологической задачей при обработке на токарных станках является получение деталей заданной формы и точности с достижением концентричности поверхностей вращения и перпендикулярности торцов к оси этих поверхностей. Для выполнения этой задачи различают три типичных способа обработки: обработка соосных поверхностей за одну установку; обработка сначала наружной (базовой) поверхности, затем внутренней; обработка сначала внутренней (базовой) поверхности, а затем наружной поверхности.

При обработке на токарных станках применяются следующие виды базирования: в центрах, в патронах, на оправках, в патроне и на центре, в патроне и люнете, на угольнике, в специальных зажимных приспособлениях, на суппорте.

Последовательность обработки поверхностей ступенчатых валов зависит от жесткости детали, простановки линейных координирующих размеров, экономичности обработки. При чистовом точении последовательность обработки зависит от баз,

20

допусков, методов измерения. Обычно ступени с минимальным диаметром обтачивают последними.

При обработке валов с отношением длины к диаметру более 10 используют люнеты, которые повышают жесткость вала при одном люнете в 8 раз. Применяются люнеты неподвижные, подвижные и роликовые. Неподвижный люнет устанавливается на направляющих станины около середины детали, ближе к передней бабке. До установки в люнете на заготовке обычно вытачивается шейка, либо на заготовку надевают специальную втулку, фиксирующую положение заготовки относительно оси вращения.

Подвижный двухкулачковый люнет закрепляется на суппорте и перемещается вместе с ним. Опорные кулачки такого люнета располагаются позади резца, следуя по проточенной поверхности. Роликовые люнеты используются при обработке тяжелых деталей.

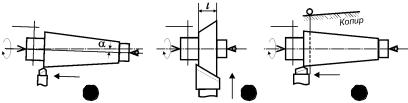

На токарных станках обрабатываются и конусные поверхности. На рис. 1.17 показаны схемы обработки конусных поверхностей на токарно-винторезных станках.

Точение при поперечном смещении центра задней бабки (рис 1.17, а) применяется для неточных деталей с углом α < 10°, так как центровые отверстия быстро портятся, в результате этого коническая поверхность получается несоосной относительно других поверхностей детали. Кроме того, глубина центровых отверстий деталей в одной и той же партии неодинаковая, поэтому величина конусности детали изменяется.

Обточка конуса широким резцом (рис. 1.17, б) применяется при длине конусной части l < 40 мм.

С помощью конусной копирной линейки (рис. 1.17, в) можно производить обтачивание и растачивание пологих конусов. Применяются также линейки, позволяющие автоматически

а |

б |

в |

Рис. 1.17. Схемыобработкиконусныхповерхностейнатокарно-винторезных станках:

а – при смещении центра задней бабки; б – широким резцом; в – с помощью конусной линейки

21

переходить от обработки цилиндрической части детали к обработке конической. Продольная подача резца осуществляется от механизма станка, а поперечная от копира, при этом пара винт-гайка поперечной подачи разъединяется.

Для предварительной обработки конусных поверхностей иногда используется метод двух подач при одновременном перемещении суппорта по двум направлениям вручную.

Обработка точных наружных и внутренних конусов относительно небольшой длины с любым углом при вершине может производиться резцом с поворотом верхних салазок суппорта.

Обработка наружных цилиндрических и конусных поверхностей на токарных станках с ЧПУ была рассмотрена при изучении дисциплины “Теоретические основы технологии производства деталей и сборки машин”.

При обработке поверхности на токарных станках в зависимости от геометрической точности и жесткости элементов системы СПИД достигается в среднем точность 8-11 квалитета и шероховатость

Ra = 1,25-5 мкм.

Наружные цилиндрические и конусные поверхности в мелко- и среднесерийном производстве могут обрабатываться на токарноревольверных станках. На этих станках можно обрабатывать прутки диаметром до 63 мм и обтачивать детали в патроне диаметром до

450 мм.

На револьверных станках благодаря наличию револьверной головки (с вертикальной или горизонтальной осью) можно установить значительно больше различных режущих инструментов (резцы, стержневые инструменты), чем на токарно-винторезных станках. Более точную обработку поверхности обеспечивают станки

сгоризонтальной осью головки. На токарно-револьверных станках обрабатывают конусные и фасонные поверхности с помощью специальных приспособлений.

Использование большого количества инструментов в одной операции позволяет обработать за один установ большее количество поверхностей с довольно точным их взаимным расположением, повысить производительность обработки на 20-25% по сравнению

собработкой на токарно-винторезных станках. Применение индикаторных упоров и программного управления станком позволяет обрабатывать детали с той же точностью и шероховатостью, как и на токарно-винторезных станках.

22