Типовые детали

.pdf

твуют числу шлицев и профилю впадины между шлицами вала

(рис. 1.45).

За каждый двойной ход вала резцы сходятся радиально на заданную величину подачи.

Производительность шлицепротягивания и шлицестрогания в 5-

8 раз больше по сравнению с шли- Рис. 1.45. Схема шлицестрогания цефрезерованием; эти методы ис-

пользуются в крупносерийном и массовом производстве.

1.6.1.2. Накатываниешлицев

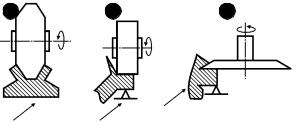

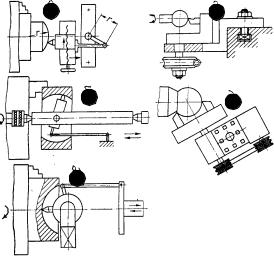

Холодное накатывание шлицев выполняется роликами, рейками, многороликовыми профильными головками (рис. 1.46).

Холодной накаткой в основном делают эвольвентные шлицы, так как для прямобочных шлицев значительно усложняется профиль рабочих поверхностей роликов. Диаметр заготовки под накатывание значительно меньше наружного диаметра шлицев и выполняется с точностью не более 0,05-0,07 мм (для диаметров 30-50 мм). Накатыванию подвергают заготовки с твердостью не более HB 220.

При накатывании роликами (рис. 1.46, а) принимают окружную скорость роликов 15-20 м/мин, осевая подача детали 150-200 мм/мин. При накатывании роликами достигается точность шага 0,03-0,05 мм,

а

б

в

Рис. 1.46. Схемы накатывания шлицев:

а – круглыми роликами; б – рейками; в – многороликовой головкой

63

шероховатость Ra = 0,63 мкм. Производительность накатывания примерно в 10 раз выше, чем при фрезеровании.

Холодное накатывание рейками (рис. 1.46, б) производится за один рабочий ход на всю длину шлиц (не более 80-100 мм) и более производительно, чем накатывание роликами.

На рис. 1.46, в показана схема накатывания шлиц многороликовой головкой. Вращающиеся на осях ролики (диаметром 100 мм) по одному на каждый шлиц расположены радиально в сегментах массивного корпуса накатной головки. При передвижении детали или головки вдоль оси, свободно вращающиеся ролики, вдавливаясь в поверхность вала, образуют в ней шлицы. Все шлицы накатываются одновременно, без вращения детали. Накатными головками накатывают валы с числом шлиц от 6 до 18. Продольная подача до 15 мм/с. Точность шлицев по шагу 0,04 мм, непрямолинейность не превышает 0,04 мм на 100 мм длины. Процесс накатывания головками весьма производителен, так как все шлицы накатываются одновременно. Накатывание шлицев применяется в крупносерийном и массовом производстве.

1.6.1.3. Шлифованиешлицев

При центрировании шлицевых валов по наружному диаметру шлифуют только наружную цилиндрическую поверхность вала на обычных круглошлифовальных станках; впадины и боковые стороны шлицев не шлифуют.

При центрировании шлицевых валов по внутреннему диаметру шлицев повышенной точности или термообработанных необходимо шлифовать по поверхностям впадины и боковых сторон шлицев.

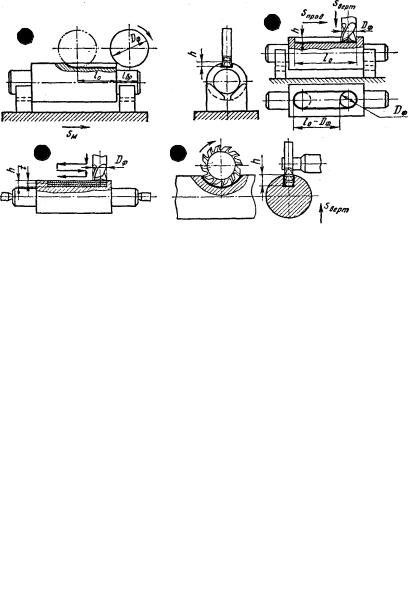

Наиболее производителен способ шлифования фасонным кругом (рис. 1.47, а).

а |

б |

в |

Рис. 1.47. Способы шлифования шлицев валов:

а – фасонным кругом; б – плоским кругом; в – тарельчатым кругом

64

Шлифовать шлицы можно в две отдельные операции; в первой шлифуют только впадины, а во второй – боковые стороны шлиц плоскими кругами (рис. 1.47, б) или тарельчатыми кругами (рис. 1.47, в).

Обработка шлицевых поверхностей в отверстиях производится обычно протягиванием. Сначала отверстие обрабатывается предварительно, потом протягивается круглой протяжкой и затем шлицевой протяжкой. Шлицевые отверстия диаметром до 50 мм протягиваются обычно одной комбинированной протяжкой.

Протягивание винтовых шлицев отверстий осуществляется сочетанием поступательного и вращательного движения двумя способами:

1)оба движения сообщаются протяжке при неподвижной детали;

2)поступательное движение сообщается протяжке, а вращательное – детали.

Вращательное движение протяжки можно получить или непосредственно путем самовращения ее силами резания, или принудительно специальным механизмом. Самовращение протяжки применяется при небольших углах наклона на винтовой линии шлицев (до 10°) и невысоким требованиям к точности шага.

При отсутствии протяжного станка винтовые шлицы можно протягивать на токарно-винторезном станке, который настраивается как для нарезания резьбы с шагом, равным шагу протягиваемых шлицев.

Шлицы невысокой точности в отверстии можно получить долблением на долбежных станках с использованием делительного устройства.

1.6.2.Обработка пазов

1.6.2.1.Обработкашпоночныхпазов

Шпоночные пазы на валах в зависимости от их формы обрабатывают дисковыми или пальцевыми фрезами на горизонтальнофрезерных или на вертикально-фрезерных станках общего назначения или специальных.

Сквозные и закрытые с одной стороны шпоночные пазы изготавливаются фрезерованием дисковыми фрезами (рис. 1.48, а). Фрезерование паза производится за один – два рабочих хода. Этот способ наиболее производителен и обеспечивает достаточную точность ширины паза.

65

б

а

вг

Рис. 1.48. Методы фрезерования шпоночных пазов на валах:

а – дисковой фрезой с продольной подачей; б – пальцевой фрезой с

продольной подачей; в – пальцевой фрезой с маятниковой подачей; г – концевой дисковой фрезой с вертикальной подачей

Закрытые пазы с закруглением на концах изготавливают пальцевыми фрезами с продольной подачей за один или несколько ходов (рис. 1.48, б).

Для получения по ширине точных пазов применяются специальные шпоночно-фрезерные станки с “маятниковой подачей”, работающие концевыми двухспиральными фрезами с лобовыми режущими кромками. При этом способе фреза врезается на 0,1-0,3 мм и фрезерует паз на всю длину, затем опять врезается на ту же

глубину и фрезерует паз опять на всю длину, но в другом направлении

(рис. 1.48, в).

Сквозные шпоночные пазы валов можно обрабатывать на строгальных станках.

Шпоночные пазы под сегментные шпонки изготавливаются фрезерованием с помощью концевых дисковых фрез (рис. 1.48, г).

Шпоночные пазы в отверстиях обрабатываются в единичном и мелкосерийном производствах на

66

долбежных станках, а в крупносерийном и массовом – на протяжных станках.

На рис. 1.49 показано протягивание шпоночного паза в заготовке зубчатого колеса.

Заготовка 1 насаживается на направляющий палец 4, внутри которого имеется паз для направления протяжки 2. Когда паз протягивается за 2-3 хода, то под протяжку помещают подкладку 3.

Схема долбления шпоночного паза показана на рис. 1.10.

1.6.2.2.Обработка Т-образных и угловых пазов

Вмашиностроении больше всего используются Т-образные и угловые пазы типа ласточкиного хвоста, например, в столах различных станков для базирования деталей с помощью прихватов

икрепежных деталей, в деталях универсально-сборных приспособлений для фиксации взаимного положения сопрягаемых деталей и др.

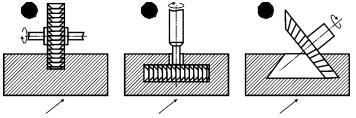

На рис. 1.50 показаны схемы обработки пазов.

Т-образные пазы фрезеруют за две операции: дисковой (рис. 1.50, а) и грибковой фрезами (рис. 1.50, б) на горизонтальнофрезерном, а затем на вертикально-фрезерном станках.

При изготовлении угловых пазов также первоначально фрезеруют дисковой фрезой на первой операции (рис. 1.50, а), а затем угловой фрезой на вертикально-фрезерном станке с поворотной головкой (рис. 1.50, в).

При высоких требованиях к пазам по точности и шероховатости поверхностей после фрезерования производят шлифование абразивными кругами по схемам аналогичным рис 1.50.

а |

б |

в |

Рис. 1.50. Схемы фрезерования пазов:

а, б – Т-образного; в – углового

1.6.3.Контрольшлицевипазов

Вшлицевых валах проверяются следующий элементы: наружный или внутренний диаметр в зависимости от метода

67

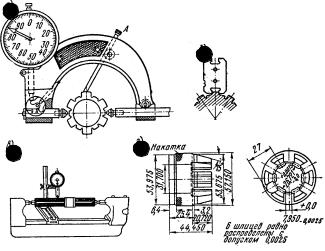

а

б

вг

Рис. 1.51. Измерительные инструменты для шлицев:

а – индикаторная скоба; б – предельная скоба; в – проверка шлицев

индикатором; г – специальное шлицевое кольцо для комплексной

проверки шлицев вала

центрирования шлицевого соединения, толщина шлицев, биение вала, конусность и спиральность шлиц, расположение шлицев по окружности, профиль поверхностей впадины шлиц.

Наружный диаметр проверяется обыкновенной предельной скобой; внутренний диаметр можно измерить микрометром, специальной скобой и индикаторной скобой. Нулевое положение индикатора скобы (рис. 1.51, а) устанавливается по измерительным плиткам или эталону. Отклонение стрелки определяет действительный размер.

Толщина шлицев проверяется предельными скобами (рис. 1.51, б). Шлицевой вал на биение по внутреннему диаметру проверяется индикатором; проверяется также конусность и спиральность, для чего индикатор перемещается параллельно оси, а вал предварительно устанавливается горизонтально (рис. 1.51, в).

Расположение шлицев по окружности проверяется специальным шлицевым кольцом (рис 1.51, г).

Профиль поверхности впадины шлицевых валов (по внутреннему диаметру) проверяется при помощи специальных шаблонов.

Контроль шлицевых отверстий обычно производится шлицевой пробкой.

68

Контроль ширины шпоночного паза обычно производится предельными пазомерами, измерительными плитками. Размер, определяющий положение дна шпоночного паза, контролируется скобой, штангенциркулем, микрометром, глубиномером. Соосность шпоночного паза и оси вала проверяется индикатором (рис. 1.51, в). Шпоночный паз в отверстии обычно контролируется калибром на вхожесть его в паз детали.

Литература: [1, 2, 5, 7]

1.7.Обработка фасонных поверхностей

Кфасонным относятся поверхности, отличающиеся своей формой от плоскости, цилиндра или конуса.

Наиболее часто встречаются детали с фасонными поверхностями вращения и с прямолинейными фасонными поверхностями. Значительно реже встречаются детали с объемно-криволинейно- фасонными поверхностями (например, лопатки турбин и компрессоров, лопасти пропеллеров самолетов и т.п.).

Методы обработки фасонных поверхностей можно разделить на две группы: 1) обработка фасонным инструментом, имеющим профиль обрабатываемой поверхности; 2) обработка нормальным инструментом, которому сообщается криволинейное движение относительно обрабатываемой заготовки при помощи копировальных устройств, управляющих программ или вручную.

1.7.1. Обработкафасонныхповерхностейточением, растачиваниемисверлением

Фасонными резцами обтачивают относительно короткие поверхности шириной l не более 50 мм (рис. 1.52, а).

Обработка фасонными резцами производится при подачах 0,01- 0,05 м/об. и при скоростях 25-40 м/мин.

При обработке длинных фасонных поверхностей применяют копирные устройства (рис. 1.52, б). Продольное движение резца осуществляется механизмом продольной подачи станка, а поперечное – от копира.

На рис. 1.53, а показано обтачивание рукоятки при помощи копира. Ролик, закрепленный в тяге, совершает с суппортом продольное движение. При этом он перемещается в криволинейном пазу

69

поверхностей:

; б – по копиру

и перемещает в поперечном направлении салазки суппорта с резцом при разомкнутой маточной гайке.

Иногда фасонные поверхности деталей обтачивают при помощи одностороннего копира.

В этом случае ролик прижи-

амается к копиру с помощью груза, подвешиваемого на тросе за станиной станка и перемещаемого вместе с кареткой.

бЧтобы обработать про-

филь с углом наклона касательной более 45°, применяется односторонний копир, у которого на участках с большой

крутизной ролик прижимается к копиру силой пружины и движется в направлении радиальной составляющей силы резания (рис. 1.53, б).

Обработка фасонных поверхностей с помощью копиров производится также на токарно-револьверных, токарно-карусельных, на токарных автоматах и полуавтоматах. Кроме жестких копиров при обработке фасонных поверхностей используют гидрокопиры, электрокопировальные устройства.

При обработке сферических поверхностей копирные устройства могут быть заменены простыми механизмами, приведенными на рис. 1.54.

На рис. 1.54, а для обработки сферической поверхности вершина резца перемещается в направлении, перпендикулярном оси детали от механизма поперечной подачи станка, а продольное перемещение

70

аг

бд

в

Рис. 1.54. Схемы механизмов для обработки сферических поверхностей на токарных станках

вдоль оси детали от рычажного приспособления, которое настраивается изменением длины рычага в зависимости от радиуса сферы.

На рис. 1.54, б и в показаны схемы растачивания внутренних сферических поверхностей поворотом резца по радиусу соответствующему радиусу обрабатываемой поверхности. Эти схемы обработки могут быть использованы на горизонтально-расточных станках.

При обтачивании сферической поверхности по схеме рис. 1.54, г резец совершает вращательное движение относительно оси червячного колеса.

Обтачивание сферической поверхности (рис. 1.54, д) производится резцовой головкой, установленной на плите вместе с приводом; плита устанавливается на суппорте. Расстояние между резцами и угол установки резцовой головки зависит от радиуса и положения центра сферической поверхности. Аналогично резцовой головке для обработки сферической поверхности используют чашечные резцы.

Обработка эксцентричных поверхностей на валах с эксцентриками производится на базе смещенных центровых отверстий ( при эксцентриситете более 8-10 мм); детали с отверстием устанавливают на оправки. Эксцентрические поверхности можно обрабатывать при установке детали в четырехкулачковом патроне, а также в специальном патроне, состоящем из трехкулачкового патрона, поворотного стола и суппорта для создания эксцентриситета.

71

а |

б |

в |

г |

д

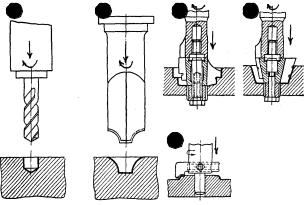

Рис 1.55.Обработка фасонных поверхностей на вертикально-сверлильных станках:

а и б – сверление фасонного отверстия в два перехода; в и г – растачивание специальными резцами; д – обтачивание бобышки фасонным резцом на оправке с направлением

Фасонные поверхности обрабатываются при мало- и среднесерийном производстве деталей на токарных станках с ЧПУ, имеющих контурную систему программного управления, т.е. с одновременным управлением инструмента по двум взаимно перпендикулярным осям.

Фасонные поверхности обрабатываются на вертикальносверлильных станках в большинстве случаев специальным фасонным инструментом.

На рис 1.55, а показано предварительное сверление отверстия, а затем его рассверливание (рис. 1.55, б) фасонным перовым сверлом.

На рис. 1.55, в и г изображено растачивание специальными резцами двух фасонных отверстий, а на рис. 1.55, д – обтачивание бобышки фасонным резцом, закрепленным на оправке, направляемой по предварительно просверленному отверстию.

При обработке деталей с несколькими отверстиями, имеющими фасонные поверхности, целесообразно использовать вертикальносверлильные станки с числовым программным управлением. В этих станках в револьверной головке может быть установлено 6 различных инструментов, кроме того, наличие крестового стола позволяет занимать детали требуемое положение относительно инструмента. Смена позиций инструмента и детали и процесс

72