Типовые детали

.pdf

за счет этих выступов создается посадка с натягом вкладышей в гнездах.

Монтаж валов на подшипниках качения производится методами взаимозаменяемости и регулирования. Для легкого вращения вала на опорах качения в подшипниках должен быть обеспечен радиальный зазор определенной величины. Подшипники средних размеров изготавливают с радиальным зазором 5-15 мкм.

При посадке подшипников усилие следует прикладывать к тому кольцу подшипника, которое устанавливается с натягом. С натягом устанавливается то кольцо подшипника, которое сопрягается с вращающейся деталью изделия (обычно с валом). Возможно соединение подшипника качения с корпусом и валом путем неподвижных посадок.

Установка подшипников качения облегчается при использовании метода теплового воздействия. Подшипники нагревают в масляной ванне до температуры не более 100°С в течении 15-20 мин и в горячем виде устанавливают на вал.

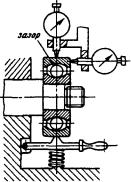

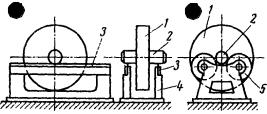

После запрессовки на вал шарикоподшипника проверяют радиальный зазор (рис. 2.66).

Охлаждают подшипники и валы до температуры -70°С в термостатах с сухим льдом.

При установке подшипника прикладываемое усилие должно равномерно распределено по всему торцу кольца. Для этого используют специальные оправки. Запрессовку можно выполнять на прессе или ударами молотка.

При монтаже валов на подшипниках качения требования к точности и взаимному расположению базовых поверхностей вала и корпуса более жесткие, чем при сборке на подшипниках скольжения, так как в образовании радиального биения вала добавляется собственное биение подшипника.

Монтаж конических роликовых подшипников на вал осуществляется раздельно. Внутреннее кольцо с роликами и сепаратором напрессовывают на вал, а наружное кольцо – в корпус. Радиальный зазор в коническом роликоподшипнике регулируют осевым смещением наружного кольца с помощью подвижных компенсирующих

Рис. 2.66. Схема проверки радиального зазора в шарикоподшипнике

163

а |

б |

Рис. 2.67. Способырегулированиязазора |

|

|

в коническом роликовом |

|

|

подшипнике: |

|

|

а – прокладками 1; б – кольцевой |

|

|

гайкой 3 |

устройств (установочных гаек, регулировочных винтов) или неподвижных компенсаторов (колец, прокладок).

На рис. 2.67, а показана конструкция узла, в которой прокладки 1 под крышкой

2 служат для обеспечения требуемого зазора в подшипнике. На рис. 2.67, б зазор регулируется кольцевой гайкой 3.

Регулирование радиального зазора в конических подшипниках является ответственной операцией.

Неправильно установленный зазор служит основной причиной преждевременного износа подшипника.

При недостаточном зазоре ролики защемляются кольцами и усиленно изнашиваются со стороны большего диаметра; при чрезмерно больших зазорах ролики воспринимают повышенные динамические нагрузки и изнашиваются главным образом со стороны малого диаметра.

2.7.4. Сборказубчатыхпередач

При сборке зубчатых передач зубчатые колеса устанавливают на валы, а комплекты с зубчатыми колесами – в корпус передачи.

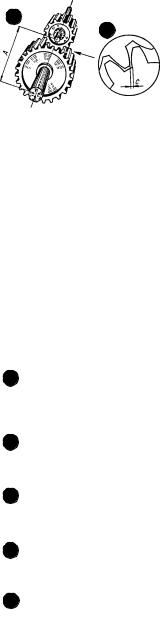

Способы установки и закрепления цилиндрических зубчатых колес на валах показаны на рис. 2.68.

После установки комплектов в корпус передачи проверяют правильность зацепления колес. Для колес каждой степени точности устанавливают нормы кинематической точности, плавности работы колеса и достаточного пятна контакта зубьев.

Рис 2.68. Способы установки и закрепления зубчатых колес на валах:

1 – на цилиндрической части; 2 – нашлицевой части; 3 – на конической части; 4 – нафланце; 5 – закреплениевинтом; 6 – закреплениештифтом

164

а |

Рис. 2.69.К проверке сборки эвольвентной |

зубчатой пары: |

ба – межцентровое расстояние; б –

зазор между зубьями

Нормы кинематической точности определяют величину полной погрешности угла поворота зубчатых колес за один оборот. Нормы плавности работы

колеса определяют величину составляющих полной погрешности угла поворота зубчатого колеса, многократно повторяющихся за один оборот.

Независимо от степени точности колес и передач устанавливают нормы гарантированного бокового зазора и допуски на межцентровое расстояние.

Зазор определяют в сечении, перпендикулярном к оси колеса, в плоскости, касательной к основным цилиндрам (рис. 2. 69).

Величину бокового зазора проверяют по щупу (при открытых торцах зубчатых колес) или прокатыванием между зубьями свинцовой проволочки. Толщину сплющенных проволочек измеряют микрометром или штангенциркулем. Существуют также приспособления для проверки величины бокового зазора.

Величина гарантированного бокового зазора и допуска на межцентровое расстояние (320-500 мм) передач приведены в таблице 2.12. а Правильность зацепления зубчатых колес проверяется по краске. Меньшее колесо окрашивают берлинской лазурью, смешанной с машинным маслом. При вращении колес краска должна

боставлять след на зубьях большого колеса (пятно контакта).

На рис. 2 70 показаны виды отпечатков на зубьях колес.

в |

Размер пятен контакта |

устанавливается |

|

согласно технических условий в зависимости от |

|

|

степени точности зубчатых |

колес. Для 7-ой |

гстепени точности цилиндрических колес размер

|

Рис. 2.70. Виды отпечатков (пятна контакта) на зубьях |

|

колес при проверке зацепления на краску: |

д |

а – правильное зацепление; б – межцентровое |

|

расстояние увеличено; в – межцентровое |

|

расстояние уменьшено; г и д – оси валов |

|

перекошены |

165

Таблица 2.12. Гарантированный боковой зазор и отклонения межцентрового расстояния в микрометрах

Вид сопряжения |

Боковой зазор |

Допуск на межцентровое расстояние |

С нулевым зазором |

0 |

± 60 |

С уменьшенным зазором |

130 |

± 100 |

С нормальным зазором |

260 |

± 160 |

С увеличенным зазором |

530 |

± 250 |

|

|

|

пятен контакта должен быть: по высоте зуба – не менее 45% по длине зуба – не менее 60%.

Правильность зацепления часто проверяют также по шуму. Проверка по шуму производится на особых станках и заключается в прослушивании тона и равномерности шума на слух и с помощью измерения специальным звуковым индикатором или звукозаписывающими приборами (фонометрами и др.) При неудовлетворительном зацеплении подбирают другие зубчатые колеса.

Особенность сборки передач с коническими зубчатыми колесами состоит в регулировании зацепления зубьев, что достигается перемещением вдоль осей обоих зубчатых колес или одного из них.

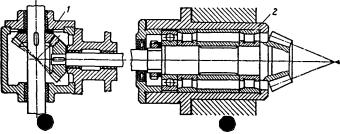

Для обеспечения требуемого бокового зазора применяют неподвижный компенсатор 1 в виде кольца либо прокладок (рис. 2.71, а), толщину которого определяют в процессе сборки, или подвижный компенсатор 2 (рис. 2.71, б), который необходимо предусмотреть при проектировании передачи.

Гарантированный боковой зазор определяют в микрометрах по нормали к поверхности зубьев у большего основания делительного конуса и назначают в зависимости от длины образующей делительного конуса.

а |

б |

Рис. 2.71. Компенсаторы в конструкции конической зубчатой передачи:

1 – неподвижный; 2 – подвижный

166

Рис. 2.72. Возможноесмещениесреднейплоскостиколесаиоси червяка в червячной передаче

Зазоры в передачах с коническими колесами проверяют так же, как в передачах с цилиндрическими колесами. Правильность зацепления конических колес проверяют по пятну контакта.

При сборке червячных передач необходимо обеспечить кинематическую точность передачи, заданный боковой зазор в зацеплении червяка с колесом, совпадение средней полости колеса с осью червяка, требуемую точность углов скрещивания осей вращения червяка и колеса.

Методы обеспечения первых двух требований те же, что и при обеспечении аналогичных условий при сборке

цилиндрических зубчатых передач.

Для устранения смещения средней плоскости колеса относительно оси червяка ∆ (рис. 2.72) используют компенсаторы.

Точность угла скрещивания осей вращения червяка и колеса обеспечивается расчетом размерных цепей при проектировании передачи. Точность угла скрещивания при сборке можно повысить, регулируя положение эксцентриситета колец подшипников.

Правильность зацепления колеса с червяком проверяют по краске. Краску наносят на винтовую поверхность червяка. При правильном зацеплении червяка краска должна покрывать поверхность зуба колеса не менее чем на 50-70%, а пятно контакта должно располагаться по обе стороны оси симметрии зуба.

Исправление положения пятна контакта производят смещением колеса вдоль оси или разворотом наружных колец подшипников червяка и вала червячного колеса.

2.7.5. Балансировкадеталейиузлов

При недостаточной уравновешенности вращающихся деталей возникают вынужденные колебания, приводящие к повышенному износу опор, подшипников, а в некоторых случаях – даже к разрушению машины. Вращающиеся элементы изделия (детали, узлы, комплекты), которые подвергают уравновешиванию, называют роторами.

Вращающийся ротор уравновешивается тогда, когда центр тяжести ротора и главная ось инерции совпадают с осью вращения.

167

Рис. 2.73. Уравновешивание сил при статической балансировке

нНеуравновешенности, вызывающие центробежную силу, называют статической, а неуравновешенности, вызывающие пару сил – динамической.

Найдя величину и положение неуравновешенных масс, дисбалансы устраняют тремя методами: 1) добавлением уравновешивающих грузов к ротору; 2) удалением с него лишнего металла в плоскостях исправления; 3) без изме-

нения массы ротора с использованием поворотных втулок, секторов, шаровых грузов и др.

Статическую неуравновешенность можно рассматривать как сумму неуравновешенности, вызывающей центробежную силу

(рис. 2.73).

Обозначим через Рн – силу тяжести, вызываемую неуравновешенной массой; Р – центробежную силу; r – расстояние неуравновешенной массы от оси вращения; ω – угловую скорость вращения ротора. Зная вышеуказанные параметры из уравнения моментов относительно опорных точек А и В можно определить опорные

реакции Р1 и Р2.

Если неуравновешенный ротор поставить на горизонтальные направляющие, то сила Рн будет создавать крутящий момент Мн = Рн r, пока неуравновешенная часть не займет крайнего нижнего положения.

Величину уравновешивающего груза Ру подбирают так, чтобы соблюдать равенство

Py R = Pнr, тогда Ру = Рн Rr ,

где R – радиус наружной поверхности ротора.

Уравновешенный ротор при перекатывании по горизонтальным направляющим должен находится в состоянии безразличного равновесия.

Точность статической балансировки определяют по моменту сопротивления качения вала (оправки) на направляющих, например, для ножевых направляющих она равна примерно 70 г см. Статическую балансировку применяют для деталей, у которых l/d < 3 и скорость вращения V < 6 м/с.

168

а |

б |

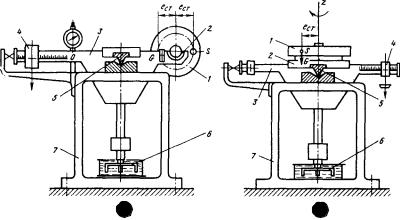

Рис. 2.74. Устройство для статической балансировки деталей:

а – на ножах; б – на роликах

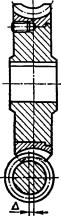

Для статической балансировки в мелкосерийном производстве применяют различные устройства, одно из которых схематически показано на рис. 2.74.

Деталь 1 типа шкива или маховика, надетая на оправку 2 (рис. 2.74, а), устанавливается на два стальных ножа 3, закрепленных

встойках 4. Деталь, повернутая от руки, постепенно останавливается

втаком положении, при котором наиболее тяжелая часть ее будет находиться внизу.

После этого подбирают груз, который, будучи закреплен в верхней части детали, статически уравновесил бы ее. Уравновесить деталь можно также удалением металла с более тяжелой части (сверлением, фрезерованием). Более точный стенд для статической балансировки (рис. 2.74, б) имеет вместо ножей две пары закаленных роликов 5, свободно вращающихся в шарикоподшипниках. По такому же принципу балансируют детали на стендах с дисковыми опорами.

Крупногабаритные детали, например, конуса засыпных аппаратов доменных печей балансируют методом подвешивания на канате над горизонтальной контрольной плитой. По разности расстояния торца конуса от плиты определяют положение более легкой части конуса, к которой внутри конуса приваривают стальные бруски, выравнивая положение торца конуса относительно плиты.

Всерийном и массовом производстве для статической балансировки используют специальные балансировочные станки и весы. На рис. 2.75 показаны схемы балансировочных весов.

Принцип, на котором основано действие балансировочных весов, заключается в изменении положения центра масс ротора в горизонтальной плоскости при принудительном повороте ротора. Положение равновесия находят путем перемещения груза 4 при

169

а |

б |

Рис. 2.75. Балансировочные весы:

а – с горизонтальной осью ротора; б – с вертикальной осью ротора;

1 – балансируемыйротор; 2 – опоры; 3 – рычагвесов; 4 – передвигаемый груз весов; 5 – опора – призма рычага; 6 – демпфер колебаний; 7 – станина

различных угловых положениях ротора, т.е. смещениях центра массы S ротора на величину ±ест (изменения длины рычага (рис. 2.75)).

При соотношении длины и диаметра ротора l/d > 3 и скорости вращения V > 6 м/с необходима динамическая балансировка, которая проводится после статического уравновешивания ротора.

При динамическом уравновешивании массу и место установки уравновешивающих грузов (или место удаления металла) определяют во время вращения ротора. Это позволяет произвести уравновешивание

сбольшей точностью.

Устатически уравновешенного ротора могут быть неуравновешенные массы, расположенные в разных плоскостях, вызывающие при вращении ротора центробежные силы, которые смещают главную ось инерции относительно оси вращения.

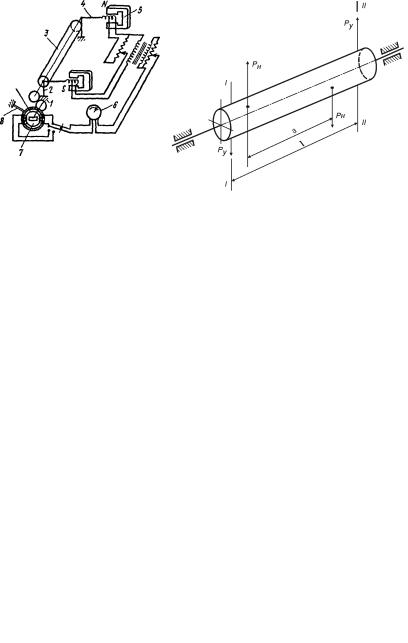

На рис. 2.76 показаны центры тяжести С1 и С2 неуравновешенных масс, приведенных к одной плоскости.

Неуравновешенные силы тяжести Рн вызывают центробежные силы, создавая опрокидывающий момент М = Рн а. Для уравновешивания ротора необходимо создать уравновешивающий момент Му = Ру l. Величину уравновешивающего груза определяют из условия равен-

ства моментов, т.е. Ру = Рн а/l.

170

Рис. 2.76. Схема динамической неуравновешенности

Уравновешивающие |

|

|

грузы располагают в двух |

|

|

плоскостях I-I и II-II, кото- |

С2 |

|

рые указываются при |

||

С1 |

||

конструировании ротора. |

||

|

||

При методе балан- |

|

|

сировки с удалением металла |

|

|

съем его производится с |

|

противоположной стороны На балансировочных станках место нахождения

неуравновешенных масс определяют по методу измерения амплитуд колебания опор вращающегося ротора или по методу измерения сил, действующих на опоры ротора. Станки снабжают электрическими измерительными устройствами, которые позволяют преобразовывать элементы механических колебаний (например, амплитуду) в электрический сигнал и однозначно определять величину и место расположения уравновешивающих грузов.

На рис. 2.77 показана схема станка для динамической балансировки. Опоры 1 балансируемой детали 3 опираются на плоские пружины 2. Колебания опор передаются тягами 4 электрическим устройствам 5, в которых возникает ток. Напряжение этого тока пропорционально амплитудам колебаний опор. Ток от этих электрических устройств после усиления подводится к одной из обмоток ваттметра 6. По показанию ваттметра судят о величине

амплитуды, а следовательно, и о величине дисбаланса.

Другая обмотка ваттметра получает ток от генератора 7 переменного тока, ротор которого вращается синхронно с балансируемой деталью и представляет собой двухполюсный магнит. Градуированный статор генератора можно поворачивать при помощи рукоятки 8 или специального маховичка во время вращения детали. Положение дисбаланса детали определяется по углу поворота обмотки статора, опреде-

Рис. 2.77. Схема станка для динамической балансировки

171

ляемому по лимбу поворачиваемой рукояткой или маховичком при максимальном отклонении стрелки ваттметра.

Динамическая балансировка роторов производится раздельно определением дисбаланса в каждой плоскости измерения.

При методе добавления уравновешивающих грузов дисбаланс устраняют, приваривая к ротору пластинки металла, прикрепляя пластинки винтами, добавляя к ротору эксцентричные кольца или винты известной массы, запрессовывая в заранее приготовленное отверстие цилиндрики из тяжелого металла (свинца, бронзы).

При использовании второго способа (удаления металла) дисбаланс устраняют сверлением отверстий определенного диаметра и глубины, фрезерованием, шлифованием, опиливанием.

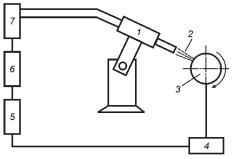

Перспективным методом динамической балансировки является удаление металла с ротора лазерным лучом с использованием оптических квантовых генераторов (ОКГ). На рис. 2.78 показана схема лазерной балансировочной машины для балансировки роторов маломощных электродвигателей.

Балансировка производится при рабочих оборотах ротора (8- 15 тыс. об./мин), при этом автоматически определяется величина и место дисбаланса; устраняется дисбаланс расплавлением и испарением металла ротора лучом лазера. Нагрев металла в фокусе лазерного луча до 8000°С. Продолжительность одного импульса 10-6 с.

Уравновешивание отдельных деталей изделия иногда производят методом подгонки по весу, например, шатуны и поршни, входящие комплектом в двигатель, подгоняют пот весу с допуском 1-2% от

Рис. 2.78. Схема лазерной балансировочной машины:

1 – ОКГ; 2 – объектив; 3 – деталь; 4 – датчик сигнала величины и места дисбаланса; 5 – приемник; 6 – прибор дистанционного управления; 7 – блок поджига

172