Типовые детали

.pdfрегатных станках производят черновую, получистовую и чистовую обработку одного или нескольких отверстий с одной установки детали.

Использование поворотных столов на агрегатных станках позволяет производить последовательную обработку поверхностей (черновую и чистовую).

В крупносерийном и массовом производстве для обработки корпусных деталей, особенно крупных размеров, широко используются автоматические линии из агрегатных станков.

2.1.4. Контролькорпусныхдеталей

Контроль корпусных деталей производят как при выполнении наиболее ответственных операций, так и после обработки. Выбор измерительных средств зависит от серийности производства и допуска на контролируемый параметр. В условиях единичного и мелкосерийного производства контроль выполняют с помощью универсальных измерительных средств. Предельная погрешность измерительных средств, как правило, не должна превышать 0,2 допуска на контролируемый параметр и лишь в отдельных случаях при малом допуске или при измерении крупногабаритных деталей допускается погрешность измерения в пределах 0,3 допуска.

Методы контроля параметров геометрической точности плоских поверхностей аналогичны тем, которые применяют для контроля плоских поверхностей станин (см. п. 2.1.2.1).

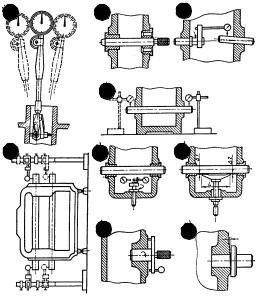

Диаметры отверстий проверяют штангенциркулями, микрометрическими нутромерами (штихмассами), предельными калибрами. При повышенных требованиях к точности диаметральных размеров, особенно при необходимости определить нецилиндричность и некруглость отверстий, пользуются индикаторными нутромерами

(рис. 2.3, а).

Индикаторные нутромеры повышенной точности с ценой деления 0,001…0,002 мм позволяют контролировать отверстия диаметром от 5 до 300 мм.

Для более точных измерений применяются пассиметры или микростаты с точностью измерения до 0,002 мм. Пневматические измерительные головки, используемые в пневморотаметрах, обеспечивают контроль диаметров и макрогеометрических погрешностей отверстий в осевом и радиальном направлениях с точностью до 0,001 мм.

Соосность отверстий контролируется при помощи гладких или ступенчатых оправок, вставляемых в соосно расположенные

93

отверстия. При проверке отверстий больших диаметров контрольные оправки помещаются во втулки (рис. 2.3, б). На рис. 2.3, в проверка соосности осуществляется с помощью индикатора.

Межосевые расстояния и непараллельность осей проверяют микрометром, индикатором, или штангенциркулем (рис. 2.3, г).

Правильность расположения оси отверстия относительно основной поверхности, а также ее параллельность можно проверять штангенрейсмусом с точностью до 0,02 мм и индикатором (рис. 2.3, д) с точностью до 0,01 мм.

Неперпендикулярность осей отверстий проверяют при помощи оправки с индикатором и калибром (рис. 2.3, е, ж) с измерением зазоров ∆ 1 и ∆ 2. Проверка неперпендикулярности торцовой плоскости относительно оси отверстия осуществляется с помощью индикатора (рис. 2.3, з) или специального калибра (рис. 2.3, и).

|

|

|

Автоматизация кон- |

|

а |

б |

в |

троля корпусных деталей |

|

|

|

|

может осуществляться не- |

|

|

|

|

посредственно во время |

|

|

|

|

обработки |

(активный |

|

|

|

контроль), |

введением |

дконтрольных переходов при выполнении операции на станке, контроль обработанной детали на

г |

е |

ж |

специально-измеритель- |

|

|

|

ной машине. |

|

|

|

Станки с ЧПУ об- |

|

|

|

ладают высокой точнос- |

|

|

|

тью позиционирования |

зи рабочих органов. Поэтому широкое применение получил способ контроля деталей непосредственно на станке.

Рис. 2.3. Контроль корпусных деталей:

а – проверка отверстия индикаторным нутромером; б и в – проверка соосности отверстий; г – проверка межосевого расстояния и

непараллельности осей отверстий; д – проверка расположения оси

отверстия относительно основной поверхности; е и ж – проверка неперпендикулярности осей отверстий; з и и – проверка неперпендикулярности торцовой плоскости относительно оси отверстия

94

а |

б |

в |

г |

д |

е |

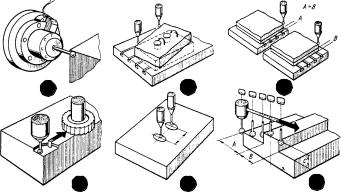

Рис. 2.4. Схема измерения деталей щупами:

а – установка нулевой точки; б – погрешности установки заготовки на столе; в – снимаемого припуска; г – припуска на чистовой переход; д – межосевого расстояния; е – обработанной детали

Система управления (регулирования) состоит из измерительного щупа, установленного в шпинделе станка (многоцелевого), в револьверной головке или на столе станка (для других станков с ЧПУ) и системы обработки полученной информации с выдачей сигнала на подналадку технологической системы.

На рис. 2.4 показаны схемы измерения детали щупами на многоцелевом станке (обрабатывающем центре).

Литература: [1-3, 5, 7]

2.2. Технология обработки деталей класса “Круглые стержни”

2.2.1. Общиесведенияодеталяхкласса“Круглые стержни”

К деталям данного класса относятся: валы (гладкие, ступенчатые, пустотелые), валы-шестерни, кулачковые и эксцентриковые валы, оси, штоки, ходовые винты, шлицевые валы, круглые тяги, обработанные трубы и т.п. детали.

Технические требования принимаются в зависимости от служебного назначения в таких пределах:

95

–точность сопрягаемых цилиндрических поверхностей – 6-9-й квалитет с шероховатостью Ra = 1,25-0,32 мкм;

–погрешность формы шеек от 0,2 до 1 допуска;

–радиальное биение шеек от 0,01 до 0,05 мм;

–торцовое биение опорных торцов от 0,02 до 0,05 мм;

–непараллельность шпоночных пазов, шлиц, зубьев оси вала

– 0,01-0,05 мм на длине 100 мм;

–несоосность резьб с осью вала ±0,02 мм по среднему диаметру.

Вмашиностроении для валов применяют стали следующих марок: 25, 30, 35, 40, 45, 45Г2, 40Х, 35ХС, 40ХС, 35СГ, 30ХН3, 35ХН3М, 45ХН2МФ и др. Чаще всего применяются стали 45 и 40Х. Для крупных валов и шпинделей применяют литые валы из высопрочного чугуна марки ВЧ 45-5.

Заготовки для деталей данного класса изготавливают различными способами. Для деталей, диаметры ступеней которых отличаются мало, заготовки отрезают из прокатного материала. Если диаметры ступеней отличаются больше, чем на 10 мм, заготовки отрезают из проката и затем куют под молотами либо штампуют в подкладных или закрытых штампах. Иногда заготовки обжимают на ротационноковочных машинах. Главное требование к заготовкам – хорошая прямолинейность и наименьший припуск на обработку.

Вкачестве технологических баз на первой операции принимают необработанные наружные поверхности. На последующих операциях

вкачестве баз преимущественно используют центровые отверстия, центровые фаски (для пустотелых валов). В некоторых случаях при обработке точных пустотелых валов и шпинделей обработка ведется на специальных центровых пробках, которые устанавливаются в точно обработанные конусные или цилиндрические отверстия.

При фрезерных, шпоночно-фрезерных, сверлильных операциях, при установке вала на призмах, в качестве баз используют опорные шейки под подшипники или шейки под насаживаемые на вал зубчатые колеса, муфты, шкивы и т. п.

2.2.2. Технологическиепроцессыобработкидеталей класса“Круглыестержни”

2.2.2.1. Технологическийпроцессобработки ступенчатыхвалов

В зависимости от конструкции и масштаба выпуска технологический процесс обработки ступенчатых валов может быть

96

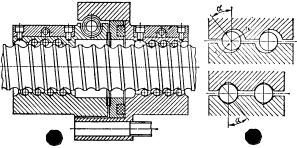

Рис. 2.5. Вал-шестерня со шлицами

различен. В таблице 2.4 приведен типовой технологический процесс обработки вал-шестерни со шлицами (рис. 2.5) в серийном производстве.

При изготовлении пустотелых валов сначала предварительно обрабатываются наружные поверхности затем сверление и черновое растачивание отверстия, термообработка для снятия напряжений, чистовая обработка сначала наружных поверхностей, а затем отверстия.

При изготовлении пустотелых шпинделей наиболее ответственными операциями являются операции отделочной обработки опорных шеек шпинделя, центрирующего конуса для фиксирования зажимного патрона и исполнительной поверхности осевого отверстия.

У шпинделей с осевым отверстием наружные поверхности шлифуют на базе поверхностей осевых отверстий на пробках, либо на поверхностях фасок, либо на цилиндрических разжимных оправках. Шлифование исполнительных поверхностей шпинделя (внутреннего и наружного конусов или центрирующего пояска) выполняют на базе опорных шеек. В этом случае шпиндель базируется поверхностями опорных шеек в двух опорах гидростатического люнета, установленного на столе станка, и приводится во вращение от шпинделя гибкой связью (поводком).

Мелкие серии ступенчатых валов успешно обрабатываются на токарных станках с программным управлением и адаптивной самонастраивающейся системой регулирования.

Токарные станки некоторых типов снабжаются револьверной головкой. Пример обработки ступенчатого вала на таком станке показан на рис. 2.6.

По схеме показанной на рис. 2.6, можно проследить за движениями револьверной головки и шестью резцами 1-6 при обработке вала и за общим ходом процесса обработки.

Обработка ступенчатых валов на токарных станках с программным управлением подробно рассмотрена ранее при изучении дисциплины

97

Таблица 2.4. Типовой технологический процесс обработки валшестерни со шлицами в серийном производстве

№ |

Наименование операций |

Оборудование |

Базы |

оп. |

|||

1. |

Фрезерно-центровальная |

Фрезерно-центровальный |

Две шейки и торец |

|

|

станок |

|

2. |

Токарная (черновая). |

Токарные многорезцовые, |

Центровые отверстия и торец |

|

Обработка с одной стороны |

гидрокопировальные, с ЧПУ |

|

3. |

Токарная (черновая). |

Токарные многорезцовые, |

Центровые отверстия и торец |

|

Обработка с другой стороны |

гидрокопировальные, с ЧПУ |

|

4. |

Термическая (улучшение) |

Электропечь |

- |

5. |

Токарная (чистовая). |

Станки оп. 2 и 3 |

Центровые отверстия и торец |

|

Обработка с одной стороны |

|

|

6. |

Токарная (чистовая). |

Станки оп. 2 и 3 |

Центровые отверстия и торец |

|

Обработка с другой стороны |

|

|

7.Круглошлифовальная. Круглошифовальный станок Центровые отверстия и торец Предварительное шлифование базовых шеек

8. |

Шпоночно-фрезерная |

Шпоночно-фрезерный |

Две шейки вала и торец |

|

|

полуавтомат, вертикально- |

|

|

|

фрезерный станок |

|

9. |

Шлицефрезерная |

Шлицефрезерный станок |

Центровые отверстия и торец |

10. |

Зубофрезерная |

Зубофрезерный станок |

Центровые отверстия и торец |

11. |

Зубозакругляющая |

Зубозакругляющий станок |

Центровые отверстия и торец |

12. |

Резьбофрезерная |

Резьбофрезерный станок |

Центровые отверстия и торец |

13. |

Слесарная |

Верстак с мотоустановкой, |

|

|

|

станок ЭХО |

|

14. |

Термическая. |

Установка ТВЧ |

- |

|

Закалка ТВЧ шлиц и зубьев |

|

|

15. |

Круглошлифовальная. |

Круглошлифовальный |

Центровые отверстия и торец |

|

Окончательное |

станок |

|

|

шлифование шеек |

|

|

16. |

Шлицешлифовальная |

Шлицешлифовальный |

Центровые отверстия и торец |

|

|

станок |

|

17. |

Зубошлифовальная |

Зубошлифовальный станок |

Центровые отверстия и торец |

18. |

Слесарная. |

Верстак с мотоустановкой |

|

|

Зачистка заусенцев, |

|

|

|

калибрование резьб |

|

|

19. |

Моечная |

Моечная ванна |

|

20. |

Контрольная |

Контрольный стол |

|

“Теоретические основы технологии производства деталей и сборки машин”.

Для обработки ступенчатых валов в крупносерийном и массовом производстве применяют переналаживаемые автоматические линии. Такие линии компонуют как из станков общего назначения, так и из специальных. В состав автоматической линии по обработке валов обычно входят следующие станки: фрезерно-центровальный, два гидрокопировальных токарных полуавтомата для черновой

98

|

обработки и два для чис- |

|

товой обработки, фрезерные |

|

станки для фрезерования |

|

шпоночных пазов. |

|

После черновой и чисто- |

|

вой обработки одного конца |

|

вала поворотное устройство, |

|

встроенное в шаговый транс- |

|

портер, поворачивает вал на |

|

180°, и шаговый транспортер |

Рис. 2.6. Схема обработки ступенчатого |

подает его на обработку вто- |

вала на токарном станке с |

рого конца. После токарной |

программным адаптивным |

обработки вал проходит че- |

управлением |

рез автоматический конт- |

|

рольный прибор, контроли- |

рующий диаметры вала. Затем транспортер подает валы к питателю, нагружающему их на фрезерные станки для фрезерования последовательно шпоночных пазов на обоих концах вала.

На линии можно обрабатывать с быстрой переналадкой (3-4 ч на переналадку) любые ступенчатые валы диаметром 25-80 мм, длиной 200-700 мм. Оптимальные партии деталей 500-600 штук.

2.2.2.2. Технологический процесс обработки ходовых винтов

Ходовые винты в зависимости от степени точности перемещения и группы точности станков делят на пять классов: 0; 1; 2; 3; 4. Ходовые винты класса точности 0; 1 применяют в прецизионных резьбошлифовальных, координатно-расточных станках и точных приборах. Винты класса точности 2 – в токарно-затыловочных, прецизионных винторезных станках и делительных механизмах зубообрабатывающих станков. Винты 3-го класса точности – в токарно-винторезных, резьбо-фрезерных и других станках нормальной точности; винты 4-го класса точности применяют для прочих станков.

Технические условия на изготовление ходовых винтов 0-4 классов: погрешность шага – от ±2 до ±25 мкм; накопленная ошибка в шаге по всей длине винта – от 8 до 150 мкм; шероховатость по шейкам винта – от 0,08 до 1,25 мкм.

Ходовые винты скольжения 0-2-го классов точности без термического упрочнения изготавливают обычно из сталей А40Г,

99

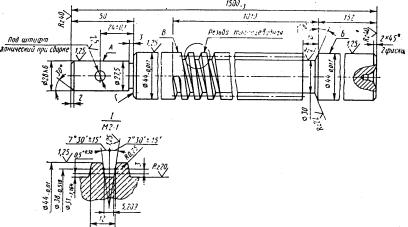

Рис. 2.7. Ходовой винт токарно-винторезного станка 16К20

У10А и У12А. Ходовые винты с упрочняемой объемной закалкой (в основном для прецизионных станков) изготавливают из сталей ХВГ, 7ХГ2ВМ, 40ХФА. Для менее точных винтов скольжения используются в основном стали А40Г, У10А и У12А.

Ходовые винты пар качения изготавливают из легированной стали ХВГ или азотируемой стали 30Х3ВА и подвергают термической обработке до HRC 59…63.

В качестве заготовок для ходовых винтов используют обычно пруток, отрезанный от сортового материала.

Технологической базой на первых операциях служит наружная поверхность заготовки, а на последующих операциях – центровые отверстия, поверхности под люнет.

Технологический маршрут изготовления ходового винта токарно-винторезного станка 16К20 (рис. 2.7) в условиях серийного производства приведен в таблице 2.5. Материал винта – Ст А40Г.

Операцию 1 можно выполнять на фрезерно-центровальном станке за два перехода при длине заготовки менее 1500 мм.

Резьбу на ходовых винтах нарезают несколькими методами: фрезерованием, вихревым нарезанием и резцом на токарновинторезном станке. Резцом нарезают резьбу с низкими режимами резания (скорость 2 м/мин, поперечная подача 0,04-0,06 мм).

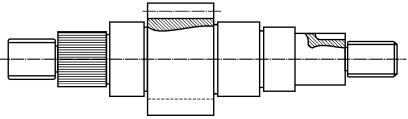

Ходовые винты большой длины для тяжелых станков делают не цельными, а составными. На рис 2.8 показана конструкция составного ходового винта.

100

Таблица 2.5. Технологический маршрут обработки ходового винта токарно-винторезного станка 16К20

№ |

Содержание операции |

Оборудование |

Базы |

|

оп. |

||||

|

|

|

||

1. |

Токарная. |

Токарный станок с |

Наружная поверхность |

|

|

Подрезание торцов и центрование (за |

люнетом |

|

|

|

два установа заготовки) |

|

|

|

2. |

Токарная. |

То же |

Центровые отверстия и |

|

|

Черновая обработка наружных |

|

наружная поверхность |

|

|

поверхностей за два установа |

|

|

|

3. |

Термическая (старение). Нагрев до |

Электропечь |

- |

|

|

550°С со скоростью 75 град./ч, |

|

|

|

|

выдержка 7 ч и охлаждение с печью |

|

|

|

|

75 град./ч |

|

|

|

4. |

Токарная. |

Токарный станок с |

Центровые отверстия и |

|

|

Перецентровка и чистовая обработка |

люнетом |

наружная поверхность |

|

|

под шлифование в две установки |

|

|

|

5. |

Сверлильная. |

Специальный станок с |

Наружная поверхность |

|

|

Сверление отверстия под штифт |

сверлильной головкой |

|

|

6. |

Круглошлифовальная. |

Круглошлифовальный |

Центровые отверстия и |

|

|

Предварительное шлифование |

станок с люнетом |

наружная поверхность |

|

|

наружных поверхностей в две |

|

|

|

|

установки |

|

|

|

7. |

Резьбонарезная. |

Токарно-винторезный |

То же |

|

|

Предварительное нарезание резьбы |

прецизионный станок |

|

|

8. |

Термическое (старение). |

Электропечь |

- |

|

|

Аналогично оп. 3 |

|

|

|

9. |

Токарная. |

Токарный станок с |

Наружная поверхность |

|

|

Исправление центровых отверстий |

люнетом |

|

|

10. |

Круглошлифовальная. Чистовое |

Круглошлифовальный |

Центровые отверстия и |

|

|

шлифование базовых шеек |

станок с люнетом |

наружная поверхность |

|

11. |

Резьбошлифовальная. Чистовое |

Резьбошлифовальный с То же |

||

|

шлифование профиля резьбы |

люнетом |

|

|

12. |

Контрольная |

|

|

|

Обе секции винта 1 и 2 соединяют с помощью проставки 3, причем сначала обрабатывают одну секцию винта, в которую завернута на резьбе обработанная заранее проставка, и производят предварительное нарезание резьбы. Затем проставку вывертывают и соединяют с другой секцией винта; проставка служит эталоном для нарезания резьбы на этой секции.

Рис. 2.8. Схема соединения секций составных ходовых винтов

101

а |

б |

Рис. 2.9. Передача винт-гайка качения (ВГК) |

|

Предварительно нарезанные секции винта собирают с проставками 3, их положение фиксируется коническими штифтами 4. В собранном виде винт устанавливают в центрах и люнете и производят окончательное нарезание резьбы поочередно с двух концов, с поворотом винта на 180°.

В большинстве случаев составные винты изготавливают по 3- му классу точности, а опорные шейки – по 7-6-му квалитетам.

Широкое применение получили передачи винт-гайка качения (ВГК), называемые также шариковыми передачами. Эти передачи применяются в приводах подач точных станков: координатнорасточных, копировальных и станков с программным управлением, в приводах для перемещения тяжелых узлов – траверз, стоек и пр. Разрез такой передачи показан на рис. 2.9, а; наиболее часто применяемые профили сечения резьбы винта и гайки – на рис. 2.9, б.

Маршрут обработки винта передачи ВГК аналогичен маршруту обработки винта скольжения, но ввиду более высоких требований по точности, особенно по профилю и шагу резьбы, требует более точного оборудования и высокой квалификации рабочих.

Методы и средства контроля цилиндрических, конических и резьбовых поверхностей рассмотрены ранее при изучении соответствующих тем (п. 1.3.4 и п. 1.5.4).

Литература: [2, 3, 7]

102