Типовые детали

.pdfПрипуски на литые заготовки назначают в зависимости от метода получения отливки и от положения поверхности при заливке металла в форму. На нижние и боковые поверхности припуски назначают меньше, на верхние и внутренние поверхности – больше.

На чертежах заготовок размеры надо проставлять от поверхностей, которые будут базовыми на первых операциях.

В качестве технологических баз для обработки большинства поверхностей корпусов принимают основные базы детали, относительно которых определено положение главных отверстий, торцов и верхней плоскости. При изготовлении корпусов коробчатой формы в качестве баз на первых операциях используют три плоскости, образующих координатный угол; на последующих операциях базируют по основанию (установочная база) и двум диагонально расположенным отверстиям (направляющая и опорная базы).

Корпуса центробежных насосов и т.п. деталей при их изготовлении базируют по торцу (установочная базы) и по основному отверстию (двойная опорная база).

2.1.2. Технологическиепроцессыобработкикорпусных деталей

Для различных по конструкции и размерам корпусных деталей технологический процесс обработки включает следующие основные этапы:

–черновая и чистовая обработки плоских поверхностей или плоскости двух отверстий, используемых в дальнейшем в качестве технологических баз;

–обработка остальных наружных поверхностей;

–черновая и чистовая обработка главных отверстий;

–обработка мелких и резьбовых отверстий;

–отделочная обработка плоских поверхностей и главных отверстий;

–контроль точности обработанной детали.

В зависимости от технических требований между этапами черновой и чистовой обработки заготовки может быть предусмотрено естественное или искусственное старение для снятия внутренних напряжений.

2.1.2.1. Технологический процесс изготовления станин

Технические требования к станинам: прямолинейность и параллельность направляющих в пределах 0,02 мм на 1000 мм длины; изогнутость (спиральность) направляющих до 0,05 мм на 1000 мм длины, шероховатость поверхностей скольжения Ra = 1,25-0,5 мкм.

83

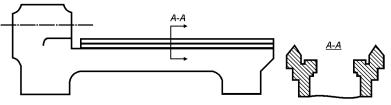

Рис. 2.1. Станина токарного станка

Большинство станин отливается из чугуна марки СЧ21; твердость обработанных поверхностей НВ180-220.

Средняя величина припусков на обработку литых станин длиной 2-3 м при формовке по металлическим моделям для поверхностей: нижних – 6-9 мм, боковых – 6-10 мм, верхних и внутренних – 8-12 мм. При формовке по деревянным моделям величина припусков увеличивается на 50%.

На рис. 2.1 показана станина токарного станка, отлитая совместно с корпусом передней бабки.

Укрупненный типовой маршрут обработки чугунных станин средних размеров приведен в таблице 2.1.

При обработке станин устанавливают заготовку в приспособлении. Разметка заготовки и установка ее по разметке на столе станка применяется только в единичном и мелкосерийном производстве; в этом случае в техпроцессе предусматривают разметочные операции.

Обработка направляющих на продольно-фрезерных станках производится торцовыми фрезами и наборами фрез.

При старении заготовку нагревают до температуры 550°С со скоростью 100-150 град./ч, выдерживают при этой температуре 3-4 часа и охлаждают до 350°С со скоростью меньшей 30 град./ч, и до комнатной температуры со скоростью около 50 град./ч.

Сверлят крепежные и смазочные отверстия по накладным кондукторам, в единичном и мелкосерийном производстве – по разметке.

Отделку направляющих производят в основном шлифованием. Отделку направляющих длинных станин производят широкими притертыми резцами на продольно-строгальных станках или однозубыми фрезами на продольно-фрезерных станках, при этом достигается шероховатость поверхности Ra = 1,25-0,63 мкм.

Для отделки направляющих станин прецизионных станков применяют притирку после шлифования. Однако наиболее точные поверхности можно получить только шабрением “на блеск” (при натирании обрабатываемой поверхности контрольной плитой без краски).

84

Таблица 2.1. Типовой маршрут обработки станин токарных станков

№ |

Операция |

Применяемое |

Технологические |

|

оп. |

оборудование |

базы |

||

|

||||

|

|

|

|

|

1. |

Черновая обработка основания Продольно-фрезерный |

Необработанные |

||

|

|

станок |

направляющие |

|

|

|

|

станины |

|

2. |

Черновая обработка |

Продольно-строгальный Основание |

||

|

направляющих |

или продольно- |

станины |

|

|

|

фрезерный станок |

|

|

3. |

Черновая обработка |

Продольно- |

Обработанные |

|

|

поверхностей, расположенных |

строгальный, |

направляющие |

|

|

в плоскостях, |

горизонтально- |

|

|

|

перпендикулярных |

расточной, торцо- |

|

|

|

направляющим |

фрезерный станок |

|

|

4. |

Черновая обработка отверстий |

Расточный станок |

Основание |

|

|

под опоры шпинделя, |

|

|

|

|

сверление крупных отверстий |

|

|

|

|

под валы |

|

|

|

5. |

Старение |

|

|

|

6. |

Чистовая обработка основания |

Продольно-строгальный Направляющие |

||

|

(по мере надобности) |

или продольно- |

|

|

|

|

фрезерный станок |

|

|

7. |

Чистовая обработка |

Продольно-строгальный Основание |

||

|

направляющих и других |

станок |

|

|

|

поверхностей, обработка |

|

|

|

|

которых возможна при той же |

|

|

|

|

установке |

|

|

|

8. |

Чистовая обработка |

Горизонтально- |

Направляющие |

|

|

поверхностей в плоскостях, |

расточный или |

|

|

|

перпендикулярных |

продольно-фрезерный |

|

|

|

направляющим |

станок |

|

|

9. |

Обработка крепежных и |

Радиально- |

Основание или |

|

|

смазочных отверстий |

сверлильный станок |

направляющие |

|

10. Чистовая и отделочная |

Горизонтально- |

Основание |

||

|

обработка отверстий |

расточный или |

|

|

|

|

агрегатный станок |

|

|

11. Отделка направляющих |

Станок для |

Направляющие |

||

|

|

шлифования |

|

|

|

|

направляющих |

|

|

12. Отделка отверстий под опоры |

Специальное расточное Направляющие |

|||

|

шпинделя |

приспособление |

|

|

|

|

|

|

|

Отделка отверстий под опоры шпинделя производится с помощью расточного приспособления, перемещающегося по направляющим. Припуск на обработку 0,3-0,4 мм. Обработка ведется твердосплавным или алмазным резцом при скорости 150-

200м/мин и подачах 0,01-0,02 мм на оборот борштанги. Контроль станин производят по отдельным параметрам,

указанных в технических условиях. Плоскостность направляющих и других поверхностей станины можно контролировать по краске

85

подсчетом числа пятен контакта измерительной линейки, оптическими плоскомерами, лазерными интерферометрами, измерительными линейками с помощью измерительных головок или других измерителей.

Прямолинейность направляющих контролируют с помощью уровня, автоколлиматора или лазерного интерферометра. Извернутость направляющих измеряют уровнем, с установкой его на две направляющие в поперечном направлении.

Форму профиля направляющих контролируют специальным шаблоном и набором щупов.

Параллельность поверхностей можно проконтролировать с помощью уровня. Отклонения от перпендикулярности поверхностей определяют с помощью рамного уровня.

Отклонения от параллельности и перпендикулярности поверхностей направляющих можно измерить с помощью измерительных головок, установленных на образцовом мостике, который перемещают по направляющим.

Для комплексной проверки станин по всем параметрам точности используют координатно-измерительные машины.

2.1.2.2. Технологическийпроцессизготовлениякорпуса редуктора

Корпуса редукторов могут быть цельными и разъемными. Корпусы редукторов выполняются в виде чугунных, стальных или алюминиевых отливок, а также в виде сварных конструкций.

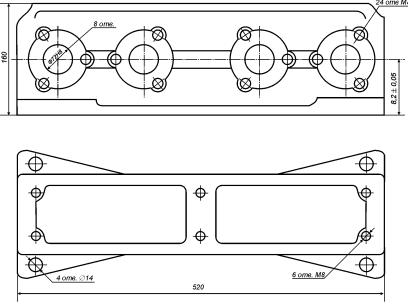

Типовой маршрут обработки цельного чугунного корпуса редуктора (рис. 2.2) в серийном производстве приведен в таблице 2.2.

Сверление и развертывание 4-х отверстий (2 оп.) производится по накладному кондуктору.

Предварительное засверливание 6-ти отверстий под крышку производится по накладному кондуктору, а затем без кондуктора отверстия досверливаются и зенкуются фаски (5 оп).

Сверление отверстий под заливную и сливную пробку (5 и 6 оп.) производится после предварительного накернивания центров отверстий.

При изготовлении разъемных корпусов редукторов производится сначала раздельная обработка корпуса и крышки, а затем в сборе обрабатываются главные отверстия и связанные с ними другие отверстия и плоские поверхности.

86

Таблица 2.2. Типовой маршрут обработки корпуса редуктора

№ |

|

Операции и переходы |

Оборудование и |

Базы |

|

|

|

||||

оп. |

|

инструменты |

|

||

|

|

|

|

||

1. Продольно-фрезерная. |

Продольно-фрезерный |

Плоскость, противоположная |

|||

|

Фрезерование основной плоскости |

станок. Торцовая фреза |

основной плоскости, боковая |

||

|

|

|

|

и торцовая плоскости основа- |

|

|

|

|

|

ния |

|

2. Радиально-сверлильная. |

Радиально-сверлильный |

Плоскость, противоположная |

|||

|

Сверление и развертывание 4-х |

станок. Сверло, развертка |

основной плоскости, боковая |

||

|

отверстий 14 |

|

и торцовая плоскости основа- |

||

|

|

|

|

ния |

|

3. |

Продольно-фрезерная. Фрезерование Продольно-фрезерный |

Основная плоскость |

|||

|

верхней и двух боковых плоскостей |

станок. |

и два отверстия |

14 |

|

|

одновременно |

Торцовые фрезы - 3 шт. |

|

|

|

4. Сверлильно-фрезерно-расточная |

Многоцелевой сверлильно- |

Основная плоскость |

|||

|

|

|

фрезерный станок |

и два отверстия |

14 |

|

Растачивание главных отверстий |

Резец расточной |

|

|

|

|

|

72 предварительное |

|

|

|

|

Растачивание главных отверстий |

Резец расточной |

|

|

|

|

|

72Н8 окончательное |

|

|

|

|

Зенкование фасок на торцах главных |

Зенковка |

|

|

|

|

отверстий с поворотом стола с дета- |

|

|

|

|

|

лью на 180° |

|

|

|

|

|

Растачивание канавок в 4-х главных |

Резец канавочный |

|

|

|

|

отверстиях с одной стороны корпуса |

|

|

|

|

|

Сверление 12-ти отверстий на торцо- |

Комбинированное |

|

|

|

|

вой плоскости 4-х главных отверстий |

сверло-зенковка |

|

|

|

|

с зенкованием фасок с одной сторо- |

|

|

|

|

|

ны; повернуть стол с деталью на 180° |

|

|

|

|

|

и повторить переход с другой стороны |

|

|

|

|

|

Нарезание резьбы М8 в 24-х отвер- |

Метчик М8 |

|

|

|

|

стиях на торце главных отверстий |

|

|

|

|

5. |

Радиально-сверлильная |

Радиально-сверлильный |

Основная плоскость |

||

|

|

|

станок |

и 2 отверстия 14 |

|

|

Сверление 6-ти отверстий под крышку Сверло-зенковка |

|

|

||

|

с зенкованием фасок |

|

|

|

|

|

Нарезание резьбы М8 в 6-ти отвер- |

Метчик М8 |

|

|

|

|

стиях под крышку |

|

|

|

|

|

Сверление отверстия под заливную |

Сверло-зенковка |

|

|

|

|

пробку с зенкованием фаски |

|

|

|

|

|

Нарезание резьбы М16 под заливную |

Метчик М16 |

|

|

|

|

пробку |

|

|

|

|

6. |

Радиально-сверлильная |

Радиально-сверлильный |

Верхняя плоскость |

|

|

|

|

|

станок |

под крышку |

|

|

Сверление отверстия под сливную |

Сверло-зенковка |

|

|

|

|

пробку с зенкованием фаски |

|

|

|

|

|

Нарезание резьбы М16 под сливную |

Метчик М16 |

|

|

|

|

пробку |

|

|

|

|

7. |

Контрольная |

|

|

|

|

|

|

|

|

|

|

87

Рис. 2.2. Корпус редуктора

В зависимости от конструкции корпуса может возникнуть потребность в дополнительных операциях, не указанных в таблице 2.2.

2.1.3. Обработкакорпусныхдеталейв автоматизированномпроизводстве

Автоматизация изготовления изделий в крупносерийном и массовом производстве идет по пути создания специальных автоматических линий, станков-автоматов и полуавтоматов, работающих по жесткому циклу.

Автоматизация в мелкосерийном производстве, превалирующем в машиностроении, требует создания гибких производственных систем, способных автоматически переходить с обработки деталей одного типоразмера на другой. В решении этих задач решающую роль играют станки с ЧПУ и многоцелевые станки с программным управлением.

Высокопроизводительные многоцелевые станки позволяют автоматически произвести с одной установки полную обработку корпусной детали с четырех сторон, кроме базовых поверхностей,

88

обработанных на предыдущих операциях. При установке корпуса на глобусном столе можно обрабатывать и наклонные поверхности. На этих станках можно производить фрезерование плоских и контурных поверхностей, координатное сверление, растачивание, нарезание резьб и др. работы.

Выбор многоцелевого станка зависит от точности обработки и габаритов детали, количества потребных режущих инструментов. Большинство станков оснащены магазинами с количеством инструментов от 16 до 50, что позволяет обрабатывать до 70% корпусных деталей. На некоторых станках переключение подач производится бесступенчатым регулированием.

При выборе баз, кроме общих положений, необходимо обеспечить постоянство положения корпусной детали относительно начала координат, доступность инструментов к обрабатываемым поверхностям. Обычно подготовка баз производится на универсальных станках на первых операциях.

При выборе систем координат станка, приспособления и заготовки необходимо обеспечить их взаимосвязь. Система простановки размеров заготовки должна совпадать с системой отсчета размеров на станке. Начало отсчета размеров должно совпадать с нулем станка, приспособления или детали.

Последовательность обработки корпусных деталей на сверлильно- фрезерно-расточном станке с ЧПУ приведена в таблице 2.3.

Обработка корпусной детали, как правило, начинается с выполнения переходов фрезерования. Открытые плоские поверхности фрезеруют торцовыми фрезами или концевыми фрезами (узкие поверхности и контуры). Несколько поверхностей можно обрабатывать одновременно набором фрез, закрепленных на консольной оправке. Диаметры фрез принимаются такими, чтобы не было перекрытия инструментов.

Чистовую обработку плоских поверхностей и пазов целесообразно осуществлять, максимально приближая друг к другу чистовые переходы, стремясь уменьшить число изменений положения инструмента и детали, влияющих на точность обработки.

Обработка отверстий производится консольными инструментами либо инструментами, установленными в державках повышенной жесткости. Перед сверлением отверстие необходимо центровать.

Вкачестве первого перехода обработки отверстий, полученных

вотливках, следует применять растачивание, а не зенкерование, так как при растачивании увод и смещение оси отверстия значительно

89

Таблица 2.3. Последовательность выполнения переходов обработки корпусных деталей на станках с ЧПУ

№ |

Содержание переходов |

Инструмент |

|

ереходов |

|||

|

|

||

1. |

Фрезерование наружных поверхностей (черновое, |

Торцовые фрезы |

|

|

получистовое, чистовое) |

|

|

2. |

Сверление (рассверливание) в сплошных стенках |

Сверла |

|

|

(сквозное основных отверстий под обработку; |

|

|

|

глухое - для ввода концевых фрез). Диаметр |

|

|

|

отверстий свыше 30 мм |

|

|

3. |

Фрезерование пазов, отверстий, окон, карманов, |

Концевые фрезы |

|

|

выборок |

|

|

4. |

Фрезерование внутренних поверхностей, |

Торцовые и концевые фрезы |

|

|

перпендикулярных к оси шпинделя |

|

|

5. |

Черновое растачивание, зенкерование основных |

Расточные резцы, зенкеры |

|

|

отверстий в сплошных стенках после переходов, |

|

|

|

указанных в п. 2, предварительно обработанных |

|

6.Обработка неточных дополнительных поверхностей, расположенных в основных отверстиях и концентричных оси (канавок, выемок, уступов, фасок)

7.Обработка дополнительных поверхностей: на наружных, внутренних и необрабатываемых поверхностях

Концевые, угловые, дисковые и т.п. фрезы. Канавочные и фасонные резцы, расточные «ножи», зенковки

Концевые и шпоночные фрезы

8. |

Обработка крепежных и других вспомогательных |

Сверла, зенкера, зенковки, |

|

отверстий диаметром свыше 15 мм (сверление, |

метчики |

|

рассверливание, зенкерование, зенкование, |

|

|

нарезание резьбы) |

|

9. |

Снятие прямых фасок кругом |

Угловые фрезы |

10. |

Окончательное фрезерование плоских |

Торцовые фрезы |

|

поверхностей |

|

11. |

Обработка точных поверхностей основных |

Расточные резцы, развертки |

|

отверстий (растачивание, развертывание) |

|

12. |

Обработка точных и точно расположенных |

Сверла, расточные резцы, |

|

отверстий малого размера (под базовые штифты, |

развертки |

|

втулки и т.п.) |

|

13. |

Обработка точных и точно расположенных |

Расточные резцы, дисковые |

|

дополнительных поверхностей (канавок, выемок, |

трехсторонние фрезы |

|

уступов, зенковок) в отверстиях |

|

14. |

Обработка выемок, пазов, карманов, прорезей и |

Дисковые, концевые и т.п. |

|

т.п., несимметричных относительно отверстия |

фрезы. Фасонные канавочные, |

|

|

фасочные, угловые, и |

|

|

расточные резцы |

15. |

Обработка фасок и других поверхностей, |

Дисковые и угловые фрезы. |

|

связанных с основными отверстиями |

Канавочные и фасочные резцы |

16. |

Обработка крепежных и других неответственных |

Сверла, зенковки, зенкера, |

|

отверстий малого размера (центрование, |

метчики |

|

сверление, зенкование, зенкерование и нарезание |

|

|

резьбы). Указанные переходы могут быть |

|

|

выполнены в переходах п. 8 |

|

|

|

|

90

меньше. На станках с контурной системой управления для предварительной обработки пролитых отверстий больших диаметров целесообразно применять фрезерование по контуру концевой фрезой, так как она менее чувствительна к неравномерности припуска на обработку.

Основные отверстия и другие поверхности высокой точности обрабатывают с последовательной заменой инструментов при минимальных изменениях относительного положения детали и инструмента, а также с использованием программно-управляемого плансуппорта.

При изготовлении корпусов повышенной точности сначала выполняются черновые переходы с последующим старением, а затем чистовые переходы.

Выбор последовательности обработки поверхностей корпусных деталей на многоцелевых станках с программным управлением зависит от суммарного основного времени с учетом кратчайшего пути перемещения узлов станка и инструментов.

Общий цикл обработки детали на станке с ЧПУ состоит из совокупности единичных циклов обработки отдельных поверхностей детали. При программировании необходимо использовать типовые циклы и подпрограммы обработки отдельных элементов детали, что упрощает составление управляющей программы.

Постоянные циклы и подпрограммы можно повторять в любом месте программы, при этом программируется цикл первого перехода, а подобные последующие циклы обеспечивают изменение только координат. Использование стандартных циклов и подпрограмм особо важно при обработке корпусных деталей большим количеством инструментов, так как сокращаются вспомогательные и холостые пробеги.

Преимущества многоцелевых станков: выше точность и производительность обработки, сокращается цикл производства, меньше требуется площадь под оборудование, используются рабочиеоператоры более низкой квалификации, чем на универсальных станках.

Для изготовления корпусных деталей в мелко- и среднесерийном производстве создают автоматизированные участки, т.н. гибкие производственные системы (ГПС), оснащенные станками с ЧПУ и многоцелевыми станками.

Управление автоматизированным участком обычно осуществляется с помощью ЭВМ, которая обеспечивает диспетчирование, трансляцию на станки управляющей программы (УП) и управление ходом

91

технологического процесса. На таких системах одновременно могут обрабатываться несколько различных корпусных деталей.

Заготовки корпусов устанавливают в приспособленияхспутниках, которые транспортируются между операциями конвейерами или роботами.

Всостав ГПС могут входить также гибкие станочные модули.

Вотличие от станков с ЧПУ и многоцелевых станков технологические модули способны длительное время (в течении двух-трех смен) работать без непосредственного участия рабочего.

Для реализации “безлюдной” технологии автоматизированные модули оснащают следующими системами:

1) накопителем для спутников с заготовками, достаточными для загрузки станка в течении двух-трех смен;

2) системой кодирования и автоматической смены спутников

сзаготовками;

3)системой кодирования и автоматической заменой режущего инструмента и инструментальных магазинов;

4)системой автоматического определения состояния режущего инструмента и необходимого момента его замены;

5)адаптивной системой, обеспечивающей автоматическое управление режимами обработки;

6)микропроцессорной системой архивирования и воспроизведения для нескольких десятков различных управляющих программ;

7)системой автоматического контроля и коррекции параметров точности обрабатываемых заготовок.

Вусловиях серийного производства при стабильной номенклатуре корпусных деталей применяют многоцелевые станки со сменными многошпиндельными головками, что позволяет обрабатывать одновременно несколько отверстий.

Вкрупносерийном и массовом производстве целесообразно использовать агрегатные станки, которые компонуются из нормализованных узлов. На этих станках можно растачивать, сверлить, зенкеровать, развертывать цилиндрические и конические отверстия, подрезать и фрезеровать торцы, нарезать резьбу, растачивать канавки и другие работы.

Спомощью многошпиндельных головок агрегатные станки обрабатывают в корпусных деталях многочисленные крепежные отверстия с нескольких сторон одновременно, обеспечивая высокую производительность и точность взаимного расположения поверхностей. На аг-

92