Поверхностные явления и дисперсные системы

.pdf141

Структурированные жидкости не подчиняются закону Ньютона. Это может быть обусловлено либо наличием в жидкости несвязанных друг с другом обрывков структуры, либо малопрочной сплошной структурной сеткой, способной разрушаться при действии на систему сравнительно малых усилий.

В первом случае система ведет себя как жидкость, в которой взвешены частицы, способные ориентироваться или деформироваться. Обрывки структурной сетки разрушаются в результате различной скорости слоев в потоке, а отдельные элементы разрушенной сетки, если они имеют вытяжную форму, ориентируются своей длинной осью по направлению течения.

Во втором случае течение системы с малопрочной пространственной структурой, по Шведову и Бингаму, начнется лишь тогда, когда напряжение сдвига P превысит какое-то определенное критическое значение PТ , необходимое для разрушения структуры, т.

е. когда начнет соблюдаться условия P P |

0, P P (рис.8.3). |

T |

T |

Такое течение Бингам называет пластическим, а критическое (предельное) напряжение сдвига PТ – пределом текучести. Для систем с пластическим течением уравнение Ньютона (8.7) заменяют уравнением Бингама

P P |

|

* |

(8.9) |

T |

|

|

|

или |

|

|

|

P P |

* , |

(8.10) |

|

T |

|

|

|

где * – вязкость, отвечающая пластическому течению системы (пластическая вязкость).

Бингам принимает, что как только P превысит PТ и начнется течение, то вязкость системы сразу принимает постоянное значение, при таких условиях зависимость f (P), представленная в виде

|

|

1 |

P |

|

1 |

P , |

(8.11) |

|

|

|

|||||

|

* |

T |

* |

|

|||

|

|

|

|||||

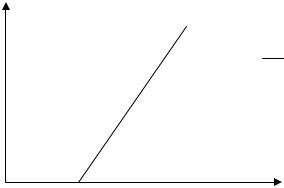

выразится прямой линией (рис. 8.3).

142

Согласно рис. 8.3. Пластическую вязкость можно рассчитать

по соотношению |

|

* ctg . |

(8.12) |

1 tg ,

ctg

P P

T

Рис. 8.3. Кривая течения пластической системы по Бингаму

Вязкость нормальных (идеальных) жидкостей определяется из уравнения Ньютона (8.7)

|

P |

. |

(8.13) |

|

|||

|

|

|

|

Закон Ньютона принимается для чистых жидкостей и для разбавленных коллоидных растворов.

Зависимость вязкости от концентрации дисперсной фазы. Вязкость коллоидных растворов всегда выше вязкости чистой дисперсионной среды. Вязкость дисперсных жидких систем (золей, суспензий) зависит от содержания дисперсной фазы и определяется уравнением Эйнштейна

o ( 1 ), |

(8.14) |

где o – вязкость чистой дисперсионной среды (растворителя); – коэффициент, зависящий от формы частиц; – объемная доля дис-

|

|

V |

|

|

|

персной фазы |

|

d |

|

равна отношению объема дисперсной фазы |

|

V |

|||||

|

|

|

|

к общему объему системы.

|

143 |

|

|

||

Для частиц сферической формы = 2,5, для |

других форм |

||||

> 2,5. |

|

|

|

|

|

Удельная вязкость уд определяется уравнением |

|

||||

žŸ |

|

0 |

. |

(8.15) |

|

0 |

|||||

|

|

|

|

||

Из этого уравнения следует, что удельная вязкость пропорциональна относительному содержанию дисперсной фазы и не зависит от дисперсности.

Для относительной вязкости дисперсной системы уравнение (8.7) переходит в следующие соотношения:

|

|

|

|

отн |

|

1 ; |

(8.16) |

|

|||

|

o |

|

|

Приведенная вязкость рассчитывается по уравнению

à ¨ |

žŸ |

, |

(8.17) |

||

|

¯ |

||||

|

|

|

|||

где c – концентрация раствора.

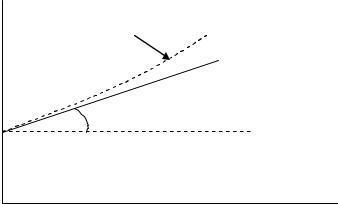

Графически зависимость вязкости от концентрации согласно уравнению Эйнштейна определяется уравнением: 0 0

Структурированные жидкости

tg 0

0

Рис.8.4. Зависимость вязкости коллоидных растворов от объемной доли дисперсной фазы

144

является линейной (рис. 8.4). В структурированных системах наблюдаются отклонения от закона Эйнштейна.

8.5. Реологические свойства структурированных жидкообразных систем

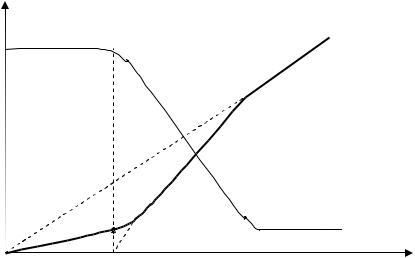

Течение и вязкость таких систем не подчиняется законам Ньютона и Эйнштейна. Вязкость структурированных жидкообразных систем не является постоянной величиной и зависит от прилагаемой нагрузки (напряжение сдвига). Характерные кривые течения приведены на рис. 8.5.

Кривые течения жидкообразных структурированных систем могут быть представлены также в координатах вязкость – напряжение сдвига. Характерные кривые приведены на рис. 8.5.

, |

max |

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

C |

f P |

|

|

|

|

||

|

|

|

|

II |

|

|

I |

|

|

|

min |

|

A |

B |

|

||

O |

|

P |

|

P |

P |

|

|

µ |

|

Ï |

|

Рис. 8.5. Кривые течения жидкообразных структурированных систем

PТ – динамическое предельное напряжение сдвига, соответствующее пределу текучести по Бингаму; PM – минимальное напряжение сдвига, отвечающее полностью разрушенной структуре

145

Прямая I соответствует поведению ньютоновской (нормальной) жидкости, кривая II соответствует течению структурированной (неньютоновской) жидкости. На кривой II практически прямолинейный участок

ОА соответствует малым скоростям течения, при которых системе наносятся незначительные повреждения, так как разрушения, связанные с течением успевают тиксотропно восстанавливаться. Таким образом, течение системы происходит без разрушения ее структуры.

Это явление ползучести, оно протекает при максимальной вязкости системы max . Далее с ростом напряжения P , начинается постепенное разрушение временных контактов между элементами структуры и образование других, при этом скорость деформации резко возрастает и для многих пластических систем реологическая кривая выходит на прямолинейный участок ВС кривой II, соответ-

ствующий пластической вязкости ( * ) системы. Экстраполяция прямой ВС на ось P дает значение PТ , которое количественно характеризует сдвиговую прочность структуры и называется предельным динамическим напряжением сдвига. Участок пластического

течения ВС описывается уравнением Бингама (8.10) P P |

|

|

|||||

. |

|||||||

|

|

|

|

|

T |

|

|

Выражаем скорость деформации сдвига из уравнения Бин- |

|||||||

|

P P |

|

|

P |

|

||

гама |

|

T |

и подставляем в уравнение Ньютона |

|

, полу- |

||

|

|

|

|||||

|

|

|

|

|

|||

|

|

|

|

|

|

||

чаем |

|

|

|

|

|

|

|

|

|

|

|

*P |

|

|

|

|

|

|

|

|

. |

|

(8.18) |

|

|

|

|

|

|||

P P

T

Из уравнения видно, что с ростом P значение уменьшается и в

пределе, при P PT величина * , которая стремится к min , соответствующей системе с полностью разрушенной структурой (участок СД). Таким образом, вязкость структурированной системы в процессе течения под действием возрастающего напряжения сдвига изменяется от max , отвечающего не разрушенной структу-

ре, до min , характерного для полностью разрушенной структуры.

146

ГЛАВА 9. ПОЛУЧЕНИЕ И ОЧИСТКА ДИСПЕРСНЫХ СИСТЕМ

9.1. Получение дисперсных систем

Основными условиями получения высокодисперсных (коллоидных) лиофобных устойчивых систем являются:

1.получение частиц с размерами 10 9 10 7 м;

2.нерастворимость или достаточно малая растворимость дисперсной фазы в дисперсионной среде;

3.наличие в системе стабилизатора, т. е. вещества, повышающего устойчивость системы, а при использовании конденсационных методов замедляющего рост частиц.

Известны два способа получения дисперсных систем. При

первом способе твердые и жидкие вещества тонко измельчают (диспергируют) в соответствующей дисперсионной среде, во втором – вызывают образование частиц дисперсной фазы из отдельных молекул или ионов. В соответствии с этим методы получения дисперсных систем измельчением более крупных частиц называют диспергационными; методы, основанные на образовании частиц в результате кристаллизации или конденсации, называют конденсационными.

Диспергационные методы. Лиофильные коллоидные растворы получаются при самопроизвольном распускании или растворении вещества в подходящем растворителе; затраты внешней работы их получение не требует.

Для лиофобных систем характерны механические способы, в которых преодоление межмолекулярных сил и накопление свободной поверхностной энергии в процессе диспергирования происходит при совершении механической работы над системой.

Диспергированием называют такое измельчение твердых или жидких тел в инертной среде, при котором резко повышается дисперсность. При этом образуется дисперсная система, обладающая значительной удельной межфазной поверхностью. Твердые тела раздавливаются, истираются, дробятся или расщепляются. Диспергационные методы используются для получения грубодисперсных систем – суспензий, эмульсий, порошков. Выбор типа измельчения

147

твердых материалов зависит от их механических свойств. Хрупкие материалы предпочитают измельчать ударом, вязкие – истиранием.

Механическое измельчение проводят в специальных промышленных и лабораторных устройствах – мельницах. Наибольшее применение находит шаровая мельница, состоящая из полого цилиндрического барабана, частично заполненного шарами, изготовленными обычно из того же материала (сталь, корунд, агат), что и цилиндр. В шаровых мельницах получают системы, размер частицы которых находятся в широких пределах: от 2-3 до 50-70 мкм. Полый цилиндр с шарами можно приводить в круговое колебательное движение, что способствует интенсивному дроблению загруженного материала под действием сложного движения измельчающих тел. Такое устройство называется вибрационной мельницей. Более тонкое измельчение можно получить в коллоидных мельницах.

Высокой дисперсности можно достичь ультразвуковым диспергированием. Диспергирующее действие ультразвука связано с кавитацией – образованием и захлопыванием полостей в жидкости. Захлопывание полостей сопровождается появлением кавитационных ударных волн, которые и разрушают материал.

Жидкости расщепляются и разбрызгиваются с помощью форсунок, центрифуг, волчков, вращательных дисков. Диспергирование газов осуществляется главным образом с помощью барботирования их через жидкость.

Конденсационные методы. Диспергационными методами не удается достичь высокой степени дисперсности. Системы с размерами 10 8–10 9 м получают конденсационными методами, не требующими затраты внешней работы. Путем конденсации могут быть получены системы любой степени дисперсности, с частицами любого размера. Конденсационные методы позволяют получать дисперсные системы из гомогенных сред. Появление новой фазы происходит при пересыщении среды. Пересыщение, т. е. создание концентраций, превышающих равновесие, можно вызвать проведением химической реакции или физического процесса. В зависимости от этого различают физические и химические конденсационные методы.

Физическая конденсация. К физическим методам относят конденсацию из паров и замену растворителя. Например, образование тумана происходит следующим образом: при понижении темпера-

148

туры давление пара может стать больше, чем равновесное давление пара над жидкостью (или над твердым телом), и в газовой фазе возникает новая жидкая (твердая) фаза. В результате система становится гетерогенной – начинает образовываться туман (дым).

В методе замены растворителя изменяют состав среды. Например, если насыщенный молекулярный раствор серы в этиловом спирте влить в большой объем воды, то получающийся при этом спиртово-водный раствор оказывается уже пересыщенным, что приведет к агрегатированию молекул серы и образованию частиц новой фазы – дисперсной.

Химическая конденсация. Методы химической конденсации основаны на конденсационном выделении новой фазы из пересыщенного раствора, но вещество, образующее дисперсную фазу, появляется в результате химической реакции. Таким образом, любая химическая реакция, идущая с образованием новой фазы, может быть источником получения дисперсной системы.

Пептизация – метод, который заключается в переводе в коллоидный раствор осадков, первичные частицы которых уже имеют размеры высокодисперсных систем. Пептизация может происходить в результате промывания осадка или под действием специальных веществ – пептизаторов (поверхностно-активных веществ).

9.2. Очистка дисперсных систем

Дисперсные системы очищают от примесных молекул или ионов. Для этого используют методы: диализ, электродиализ, ультрафильтрацию и микрофильтрацию.

9.2.1. Диализ Диализ – это простейший метод очистки коллоидных систем.

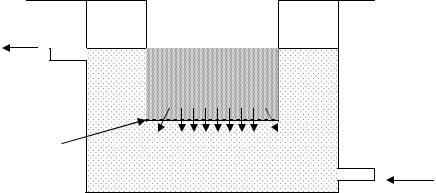

Простейший диализатор представляет собой сосуд, дном которого служит полупроницаемая мембрана, задерживающая коллоидные частицы или макромолекулы и пропускающая молекулы растворителя и низкомолекулярные примеси. В качестве полупроницаемой мембраны применяют пергамент, целлофан, керамические фильтры и т.д. В этот сосуд заливается диализуемая жидкость, и сосуд опускается в другой, более вместительный сосуд с водой (рис.9.1.).

В результате диффузии все растворимые молекулярные примеси удаляются через мембрану во внешний раствор (диализат). На

149

рисунке направление потока низкомолекулярных примесей показано стрелками. Очистка идет до тех пор, пока концентрации примесей в золе и диализаторе не станут близкими по величине, точнее

|

золь |

мембрана |

диализат |

|

Рис. 9.1. Простейший диализатор с полупроницаемой мембраной

пока не выровняются химические потенциалы в золе и диализаторе. Интенсификация диализа достигается увеличением поверхности мембраны, уменьшением количества диализуемой жидкости, более частой или непрерывной сменой внешней жидкости (диализата) и нагреванием, ускоряющим диффузию. Недостаток диализа – низкая скорость очистки. Поэтому его заменяют по возможности электродиализом и ультрафильтрацией.

9.2.2. Электродиализ

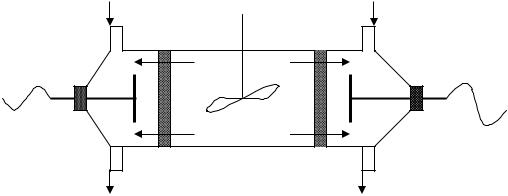

Для ускорения очистки используют электродиализ, накладывая на диализируемую жидкость электрическое поле. Очистка ускоряется, так как низкомолекулярные примеси в золях обычно являются электролитами. Диализатор состоит из трех камер (рис.9.2), отделенных друг от друга полупроницаемыми перегородками. В боковых камерах установлены электроды. В боковые камеры по верхним трубкам подается дистиллированная вода, являющаяся внешней жидкостью, отводится по нижним трубкам.

В средней камере есть мешалка, в эту камеру помещается очищаемый золь. Так как примеси обычно являются низкомолекулярными соединениями, которые диссоциируют на ионы, то образующиеся ионы переходят через полупроницаемую перегородку под действием электрического поля в боковые камеры и вымываются водой.

150

H2O |

H2O |

|

+ |

- |

золь |

H2O |

|

горизонтальные |

|

H2O |

|

|

|||

|

|

стрелки – направление |

|

|

|

|

движения примесей |

|

|

|

|

Рис. 9.2. Электродиализ |

|

|

9.2.3. Ультрафильтрация

Ультрафильтрация – метод очистки путем продавливания дисперсионной среды вместе с низкомолекулярными примесями через ультрафильтры. На очищаемый золь накладывается большее давление, чем атмосферное (диализ под давлением). Через ультрафильтры проходит жидкая фаза (фильтрат), а частицы задерживаются. Ультрафильтрация – это скорее не метод очистки, а метод концентрирования золя. Повышается концентрация дисперсной фазы, состав же дисперсной фазы остается постоянным.

9.2.4. Микрофильтрация

Микрофильтрацией называют отделение с помощью фильтров микрочастиц размером от 0,1 до 10 мкм. Производительность микрофильтра определяется пористостью и толщиной мембраны.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1.Фролов, Ю. Г. Курс коллоидной химии. Поверхностные явления и дисперсные системы / Ю. Г. Фролов. – М. : Альянс, 2004. – 462 с.

2.Зимон, А. Д. Коллоидная химия / Н. Ф. Лещенко. – М. : Химия, 1995. – 335 с.

3.Фридрихсберг, Д. А. Курс коллоидной химии. – Л. : Химия, 1984. – 368 с.