Kozlovski_Kobzev

.pdfПоследовательность |

|

Время процесса |

Время потока |

|

Срок выполнения |

Запаздывания |

||||||||||

работ |

|

|

|

|

|

|

|

|

|

|

|

работы |

|

работ |

||

B |

|

|

2 |

|

|

|

2 |

|

6 |

|

0 |

|||||

А |

|

|

6 |

|

|

|

8 |

|

8 |

|

0 |

|||||

D |

|

|

3 |

|

|

|

11 |

|

15 |

|

0 |

|||||

С |

|

|

8 |

|

|

|

19 |

|

18 |

|

1 |

|||||

E |

|

|

|

9 |

|

|

|

28 |

|

23 |

|

5 |

||||

|

|

|

|

28 |

|

|

|

68 |

|

|

|

|

6 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4) LPT - последовательность: E - C - A - D - B. |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

Последовательность |

Время процесса |

|

Время потока |

|

Срок выполнения |

Запаздывания |

||||||||||

работ |

|

|

|

|

|

|

|

|

|

|

|

работы |

|

работ |

||

E |

|

|

9 |

|

|

|

9 |

|

23 |

|

0 |

|||||

С |

|

|

8 |

|

|

|

17 |

|

18 |

|

0 |

|||||

A |

|

|

6 |

|

|

|

23 |

|

8 |

|

15 |

|||||

D |

|

|

3 |

|

|

|

26 |

|

15 |

|

11 |

|||||

B |

|

|

|

2 |

|

|

|

28 |

|

6 |

|

22 |

||||

|

|

|

|

28 |

|

|

|

103 |

|

|

|

|

48 |

|||

|

|

|

|

|

|

|

|

|

|

|||||||

Результаты измерения эффективности по всем четырем случаям сводим в таблицу. |

||||||||||||||||

Правило |

|

Среднее время завер- |

|

|

Среднее число работ |

|

Среднее опоздание |

|||||||||

|

|

шения (дни) |

|

|

в системе |

|

|

работы (дни) |

||||||||

FCFS |

|

|

|

15.4 |

|

|

|

|

|

2.75 |

|

|

|

|

2.2 |

|

SPT |

|

|

|

13.0 |

|

|

|

|

|

2.32 |

|

|

|

|

1.8 |

|

EDD |

|

|

|

13.6 |

|

|

|

|

|

2.42 |

|

|

|

|

1.2 |

|

LPT |

|

|

|

20.6 |

|

|

|

|

|

3.68 |

|

|

|

|

9.6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Как видим, LPT характеризуется наихудшими значениями всех показателей, SPT является наилучшим по значению двух показателей (наименьшее среднее время завершения и наименьшее среднее число работ в системе), EDD - по значению одного показателя (самая низкая средняя запаздываемость). Сравнительный анализ результатов показывает, что ни одно из правил нельзя признать наилучшим одновременно по всем критериям (измерителям).

Правило SPT обычно является наилучшим при минимизации времени потока работ и минимизирует среднее число работ в системе; его главный недостаток состоит в том, что продолжительные работы будут постоянно отодвигаться назад, подчиняясь приоритету краткосрочных работ; потребители могут отнестись к этому отрицательно, и поэтому возникнет необходимость ввести дополнительное регулирование прохождения продолжительных работ в рабочем центре. Правило FCFS не дает преимуществ по большинству критериев (и показывает средние результаты); однако оно имеет преимущество справедливости для потребителя, что очень важно в обслуживающих (сервисных) системах.

Критическое отношение. Представляет собой другой тип правила последовательности и дает хорошие результаты по критерию среднего времени запаздывания работ.

Критическое отношение (CR) - это индекс, получаемый как отношение времени, оставшегося до директивного срока окончания работы относительно текущей даты, к оставше-

180

муся рабочему времени (времени выполнения работы).

В противоположность правилам приоритетов критическое отношение динамично; оно может быть получено на любую дату и пересчитываться достаточно часто. Критическое отношение дает приоритет тем работам, которые должны быть выполнены, чтобы не нарушить расписание поставок. Работа с низким критическим отношением (CR < 1.0) является работой, отстающей от расписания; если CR = 1.0, работа находится в границах расписания; если CR > 1.0, работа опережает расписание.

Правило критического отношения полезно при решении ряда задач, возникающих в процессе составления производственных расписаний: при определении статуса специфических работ; при определении относительных приоритетов среди комплекса работ; при установлении зависимости между величиной запаса на складе и порядком выполнения комплекса работ; при регулировании приоритетов и пересмотре расписаний по мере их изменения и выполнения работ.

Пример 8.3. Критическое отношение. Предположим, наступил 25-й день производственного расписания. Имеется определенный порядок выполнения работ, указанный ниже:

Работы |

Дата выполнения |

Остающиеся рабочие дни выполнения (завершения) |

A |

30 |

4 |

B |

28 |

5 |

C |

27 |

2 |

|

|

|

Рассчитаем критические отношения, используя формулу CR.

Работы |

Критическое отношение |

Приоритетный порядок |

|

A |

( 30 - 25 ) / 4 |

= 1.25 |

3 |

B |

( 28 - 25 ) / 5 |

= .60 |

1 |

C |

( 27 - 25 ) / 2 |

= 1.00 |

2 |

|

|

|

|

Работа B имеет критическое отношение меньше единицы, ее выполнение запаздывает; нужно ускорить ее продвижение, поэтому она должна иметь наивысший приоритет. Работа C выполняется по графику, работа A имеет некоторый запас времени относительно срока завершения.

Правило Джонсона: расписание N работ на две машины. Может быть использовано для минимизации общего времени процесса обработки путем поиска оптимальной последовательности запуска группы работ (две и более) через две единицы оборудования (рабочих центров); также минимизирует общее время их простоев. Правило Джонсона включает четыре шага: 1 - все работы должны быть перечислены и представлены все требуемые времена выполнения работ на машинах; 2 - отбирается работа с наикратчайшим временем выполнения; если наикратчайшее время приходится на первую машину, работа расписывается первой; если наикратчайшее время приходится на вторую машину, работа записывается в расписание последней; при равенстве времен решение принимается на основе экспертной оценки; 3 - если работа расписана, исключаем её из рассмотрения; 4 - шаги 2 и 3 распространяются на оставшиеся работы, двигаясь в направлении середины последовательности.

181

Пример 8.4. Правило Джонсона: расписание N работ на 2 рабочих центра. Пять спе-

циальных работ должны быть выполнены в двух рабочих центрах последовательно. Время выполнения каждой работы показано ниже.

Время выполнения работ (в часах)

Работа |

Рабочий центр 1 |

Рабочий центр 2 |

A |

5 |

2 |

B |

3 |

6 |

C |

8 |

4 |

D |

10 |

7 |

E |

7 |

12 |

1. Нужно найти последовательность запуска, которая минимизирует общее время процесса обработки пяти работ. Работа с наикратчайшим временем процесса выполнения есть A в рабочем центре 2 (время выполнения два часа). Поскольку это второй центр, работа A должна попасть в расписание последней. Исключим её из дальнейшего рассмотрения.

А

2. Работа B следующая с наикратчайшим временем. Поскольку оно приходится на первый рабочий центр, записываем ее в списке первой и исключаем из дальнейшего рассмотрения.

В |

|

|

|

А |

3.Следующее наикратчайшее время у работы C. Она расписывается как можно позднее

-на втором станке, второй от конца.

В |

|

|

С |

А |

4. Наблюдается равенство (семь часов) наикратчайших работ среди оставшихся. Можно разместить E, выполняемую в первом рабочем центре первой, затем D - на последней свободной позиции последовательности.

|

|

В |

|

Е |

|

D |

|

С |

|

А |

Временная |

последовательность следующая: |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

Рабочий центр 1 |

3 |

|

7 |

|

10 |

|

8 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

Рабочий центр 2 |

6 |

|

12 |

|

7 |

|

4 |

|

2 |

|

Временная фазовая характеристика потока для установленной последовательности иллюстрируется следующим графиком.

_______________________________________________________________________

|Время |

|

0 |

3 |

|

10 |

|

20 |

|

28 |

|

|

33 |

|

|

|

|

|

|Рабочий центр 1 |

| B |

| |

E |

| |

D |

| |

C |

| |

|

A |

| |

# |

|

_ |

|||

|Рабочий центр 2 |

| # |

| |

B |

| #| |

|

E |

| |

D |

| |

C |

| |

A |

|

|# |

|

||

|Время |

0 1 3 5 7 9 11 12 13 17 19 |

21 22 23 25 27 |

29 |

31 |

33 |

|

35 |

|

|||||||||

# - простой |

|

|

|

|

| |

|

|

| |

|

| |

|

| |

|

| |

|

|

|

Сроки завершения работ |

B |

|

|

E |

|

D |

|

C |

|

A |

|||||||

182

Таким образом, пять работ завершены за 35 часов. Второй рабочий центр будет ожидать первую работу в течение 3 часов, и он также будет простаивать 1 час после завершения работы B.

Другие задачи и методы. Оптимальное расписание N работ по трем машинам может быть получено по правилу Джонсона, если выполнено хотя бы одно из двух условий: наименьшая продолжительность, выполняемая на машине 1, является такой большой, как наибольшая продолжительность, выполняемая на машине 2; наименьшая продолжительность выполнения работы на машине 3 по крайней мере так велика, как наиболее продолжительное выполнение работы на машине 2.

Когда встает задача расписания N работ на M машин, отыскание оптимальной последовательности может выполняться с помощью эффективной эвристической процедуры, предложенной Кемпбеллом, Дюдеком и Смитом, которая известна под названием CDSал- горитм. Алгоритм CDS распространяет правило Джонсона N/3 на общую проблему N/M и обеспечивает околооптимальное решение.

Известен метод В.А.Петрова и С.А.Соколицына: определение последовательности за-

пуска партий деталей в обработку. Процедуры, разработанные В.А.Петровым и С.А.Соколицыным, предназначены для использования в рамках оперативного управления производством на цеховом уровне; с практической точки зрения их результативность значительно выше, чем при использовании ординарных правил запуска SPT, EDD и других; одновременно эти процедуры проще, чем CDS - алгоритм. Решение об оптимальной последовательности запуска партий отыскивается для деталей различных наименований с одинаковыми технологическими маршрутами по критерию минимума совокупной длительности цикла обработки.

Другие методы, которые направлены на математическое решение задач оптимизации последовательности работ, используют теорию очередей и компьютерное моделирование.

Эти методы обеспечивают высокую точность результатов, но чрезмерно сложны и трудоемки даже при машинной реализации. Поэтому в повседневной практике составления текущих расписаний на фирмах предпочитают пользоваться наиболее простыми ординарными правилами, такими как SPT, EDD, или критическим отношением. Даже если они не гарантируют получение оптимальных решений, их использование на практике всегда желательно, т.к. любое упорядочение, по мнению фирм, всегда сопровождается положительным эффектом.

С развитием средств ВТ все большее распространение в практике составления расписаний получает подход, основанный на использовании экспертных систем. Экспертная система (или система искусственного интеллекта) - это компьютерная программа, которая вырабатывает решения и решает проблемы подобно тому, как это делает человек, ответственный за принятие решений, основываясь на своих знаниях и опыте. Типовая экспертная система включает базу фактов (1), базу знаний (2) и интерпретатор (3). Разработка экспертных сис-

тем, имеющих своим назначением составление расписаний для рабочих центров типа цеха (технологический, предметный), выполняется, в частности, в рамках направления ISIS (“интеллектуальные расписания и информационные системы”); примером разработок в рамках ISIS является заводская система составления расписаний OPIS. В области решения транспортных пространственных задач наиболее известной из экспертных систем является систе-

183

ма MARS, которая использовалась для составления расписания работ в программе разработки космического челнока NASA.

Поскольку составление цеховых расписаний является трудной проблемой, было создано множество компьютерных программ для обеспечения расписаниями рабочих центров, в т.ч. один из давно и успешно используемых пакетов программ “General Job Shop Scheduler”. Используемый для оценки мощности в соответствии со спросом или составления расписания работ, этот пакет выдает две распечатки: расписание с назначением работ в рабочие центры (по дням, часам и операторам); загрузка центров с указанием времени простоев каждого рабочего центра. Широко используются на практике и такие компьютеризированные системы,

как оптимизированные производственные технологии (OPT) и Q - контроль.

8.4. Расписания повторяющихся процессов и сервиса

Рассмотренные методы и средства составления расписаний по большей части применимы как к повторяющимся, так и непрерывным процессам, могут использоваться и во многих областях сферы сервиса. Однако имеются некоторые особенности, что требует их учета при составлении расписаний.

Расписания повторяющихся процессов. В повторяющихся производствах, в которых производятся стандартные продукты из модулей большими по объему месячными партиями выпуска, используется составление расписаний уровня материального потока. Используя эту технику планирования, можно разбивать месячный цикл изготовления на более короткие еженедельные, дневные или часовые циклы, что дает возможность организовать производст-

во “JIT”.

Преимущества использования метода уровня материального потока: сокращает уровни запасов, что высвобождает капитал и позволяет использовать его по другим направлениям; ускоряет продвижение продукта в процессе изготовления; способствует улучшению качества компонент и продукта в целом; снижает потребность в производственных площадях; сплачивает персонал в единую команду, т.к. все звенья технологической цепи тесно взаимосвязаны и направлены на достижение общего результата; сглаживает протекание производственных процессов, т.к. нет больших объемов (партий), которые “прячут проблемы”.

При составлении расписания уровня материального потока важное значение имеет определение оптимального размера партии, т.е. объема выпуска за каждый цикл. Для этого используется EOQ-модель, которая помогает определить и желательное время переналадки.

Пример 8.5. Расписание уровня материального потока. Фирма определила, что двух-

часовой производственный цикл будет предпочтительным. Далее встала задача определить оптимальное время переналадки, основываясь на следующих данных:

годовой спрос D = 400000 штук;

дневной спрос d = 400000 шт / 250 дн. = 1600 шт/день; дневная скорость производства p = 4000 шт/день;

EOQ требует Q = 400 штук, что равно 2-часовому спросу (1600 шт/день за 4 двухчасовых периода);

затраты хранения H = $ 20 шт/год;

затраты переналадки S должны быть определены.

184

Затраты, приходящиеся на час наладки оборудования, составляют $ 30. Можно рассчитать затраты, приходящиеся на одну наладку.

Q = sqr[2 DS / H( 1 - d/p )], Q2 =2 DS / H( 1 - d/p ),

S =Q2 H( 1 - d/p ) / 2 D.

S=4002 20 (1 - 1600/4000) / 2 400000 = 3200000 ( 0.6 )/ 800000 = $ 2.40.

Setup time =$ 2.40/Часовая оплата труда=$2.40/ $ 30 час. = $ 0.08 час или 4.8 минут.

Вместо того, чтобы производить компоненты большими партиями, удовлетворяющими месячный спрос, фирма теперь может работать в двухчасовом цикле, удовлетворяя дневной спрос и получая преимущества от увеличения скорости оборота запасов (четыре оборота в день).

Только два нововведения необходимы, чтобы работать в системе составления расписания уровня материального потока: во-первых, существенное снижение времени переналадок, во-вторых, существенное сокращение ручных операций. И то, и другое обычно не сложно сделать с технической точки зрения, применяя ГПС.

Особенности расписаний в сервисе. Во всех сферах сервиса, как и в производстве, встает задача составления расписаний. Календарной привязки и взаимной координации во времени требуют сервисные процессы: нужно распределять работы по исполнителям и определять последовательность их выполнения, нужно решать вопросы обеспеченности работ всеми видами ресурсов и сбалансированности загрузки персонала, оборудования, площадей.

Система расписаний в сервисе имеет ряд отличий от системы расписаний в производ-

стве:

-в производстве внимание управления сосредоточено на материальном потоке (материалы, детали, сборочные единицы, изделия) и работах над ним, в сервисе - на потоке клиентов, услуг, работ, а также персонале;

-системы сервиса не хранят запасы или услуги, поэтому запасы не участвуют в процессе краткосрочного планирования;

-в сервисе труд более интенсивен, и спрос на такой труд может быть очень изменчивым и случайным.

Госпиталь, как пример сервиса, может использовать систему расписания, в каждой ее части столь же сложную, как и в условиях управления производственным цехом или предприятием. Госпитали не используют систем машинных приоритетов типа “первым пришел - первым обслужен” (FCFS) для пациентов, попавших в аварии. Но они осуществляют свою повседневную деятельность на основе календарных планов, как и производственные предприятия: в соответствии с графиками проходит лечение стационарных больных, выполнение плановых осмотров и операций, закупка медикаментов, оборудования, продуктов. И возможности госпиталя должны постоянно поддерживаться на таком уровне, чтобы удовлетворять разнообразный и изменяющийся спрос (потребность) в его услугах.

Во всех сервисных системах должны составляться разного рода расписания, чтобы представить свои возможности по главным направлениям деятельности. Сервисные системы стараются соответствовать изменяющемуся потребительскому спросу, имея запасы мощно-

185

сти, способные встретить пики спроса. Достигается это разнообразными способами резервирования своих ресурсов и возможностей. В таком бизнесе, как частная врачебная или юридическая практика, система назначений является расписанием посещений. Для магазина розничной торговли, почты или ресторана быстрого приготовления при обслуживании посетителей более всего подходит правило “первым пришел - первым обслужен”. В сфере сервиса часто практикуется наем дополнительного персонала, в т.ч. на неполное рабочее время, чтобы оказать помощь в пиковые периоды. Система предварительного заказа и бронирования успешно работает в агентствах, сдающих автомобили на прокат, в театрах, на аэролиниях, в отелях и некоторых ресторанах; это позволяет рационально спланировать работы и обеспечить их всем необходимым, минимизировать время ожидания клиента, повысить уровень его обслуживания, избежать потерю клиентов и привлечь новых. Хорошо известно, как в результате улучшения расписаний работы сети магазинов или ресторанов удается получить дополнительную прибыль, а улучшение персональных расписаний работы позволяет сократить затраты на наемный труд. При составлении персональных расписаний для служащих в сфере сервиса полезным инструментом является линейное программирование.

Пример 8.6. Составление персональных расписаний. Банк в одном из своих филиалов поставил задачу минимизации затрат на заработную плату наемных служащих за счет составления эффективных персональных расписаний. Такие расписания должны учитывать изменение потребности в персонале в течение дня и предлагать наиболее экономичный вариант покрытия этой потребности.

Анализ загрузки работой персонала в течение рабочего дня позволил определить потребность в персонале по временным интервалам, что послужило основой для составления персональных расписаний. Обеспечить филиалу банка возможность регулировать свою мощность (пропускную способность) в соответствии с изменением спроса в течение дня - такую задачу удалось решить за счет привлечения служащих с неполным рабочим временем. В таблице представлены персональные расписания как результат решения задачи линейного программирования. Задача решена путем поиска оптимальной комбинации способов покрытия потребности в рабочей силе, привлекаемой на различных условиях в различные временные интервалы.

Расписание рабочей силы |

Количество наличного персонала |

|

|||

Временной |

Потребность |

Полное |

Неполное |

Общее |

|

период |

в персонале |

рабочее время |

рабочее время |

время |

|

|

|

|

|

|

|

9 |

- 10 |

14 |

29 |

- |

29 |

10 |

- 11 |

25 |

29 |

- |

29 |

11 |

- 12 |

26 |

15 |

11 |

26 |

12 |

- 13 |

38 |

14 |

26 |

40 |

13 |

- 14 |

55 |

29 |

26 |

55 |

14 |

- 15 |

60 |

29 |

31 |

60 |

15 |

- 16 |

51 |

29 |

22 |

51 |

16 |

- 17 |

29 |

29 |

5 |

34 |

17 |

- 18 |

14 |

9 |

5 |

14 |

18 |

- 19 |

9 |

9 |

0 |

9 |

186

Персональные расписания Служащие с полным рабочим временем

Число |

Время начала |

Количество Время ланча |

Количество |

Время ухода |

|

служащих |

работы |

служащих |

|

служащих |

с работы |

|

|

|

|

|

|

29 |

9 |

14 |

11 - 12 |

20 |

17 |

|

|

15 |

12 - 13 |

9 |

19 |

|

|

|

|||

|

Служащие с неполным рабочим временем |

|

|||

|

|

||||

Число служащих Время начала работы |

Число служащих Время ухода с работы |

||||

|

|

|

|

|

|

11 |

11 |

|

9 |

|

15 |

|

|

|

2 |

|

16 |

15 |

12 |

|

15 |

|

16 |

5 |

14 |

|

5 |

|

18 |

|

|

|

|

|

|

8.5. Диспетчирование хода работ

Диспетчирование является составной частью и завершающим этапом оперативного планирования, обеспечивая обратную связь через информацию о фактическом ходе выполнения планов. Диспетчирование включает текущий контроль и регулирование хода работ, а также их обеспечение ресурсами.

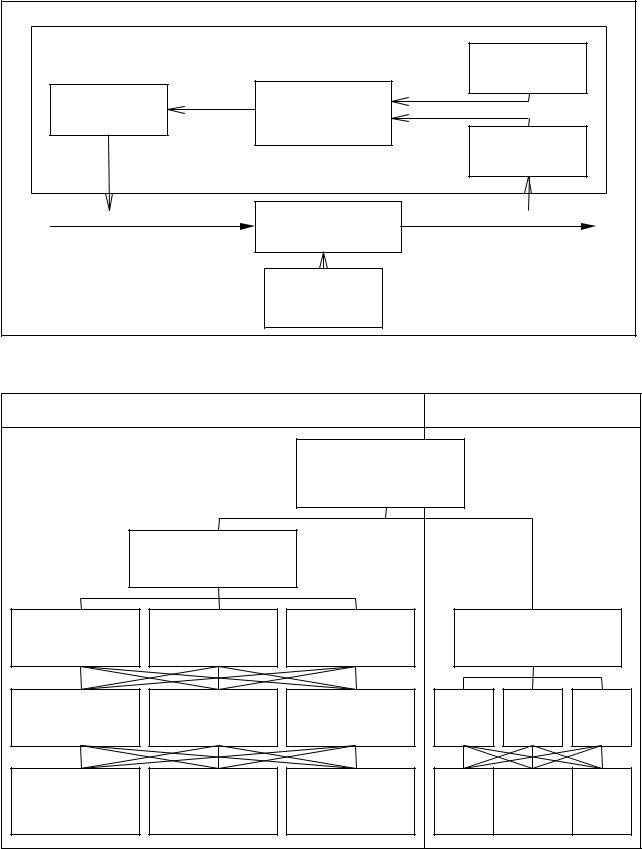

В соответствии с кибернетическими моделями адаптивных систем управления подсистема диспетчирования включает в себя операторы нормирующего, контролирующего и регулирующего органа, обеспечивающих ввод в модель нормативов (плановых значений управляемых переменных), получение фактических значений тех же переменных (путем прямых измерений на объекте управления), сопоставление значений “плана” и “факта” между собой, анализ результатов (есть ли отклонение “факта” от “плана”) и принятие решения о регулировании (требуется или нет); если регулирование требуется - отработка на объект регулирующего воздействия.

Отсюда вытекает состав функций, которые в общем случае должна выполнять подсистема диспетчирования на любом уровне управления рабочими процессами фирмы:

1)отбор, разработка, обновление нормативной базы;

2)измерение, учет и контроль результатов по факту (учет выполнения планов, аудит запасов и т.д.);

3)анализ и регулирующее воздействие (если требуется).

Принципиальная схема работы подсистемы диспетчирования представлена на рис.8.1. Объектом управления в производственном/ операционном менеджменте фирмы являются рабочие процессы над товарным потоком на всех стадиях его жизненного цикла и этапах

продвижения к потребителю. Поэтому объектом диспетчерского контроля в фирме может быть ход выполнения проекта и плана, или отдельной работы, заказа, поставки. Как видно из рис.8.2., диспетчирование проектов и планов фирмы (процесс 1) охватывает сферы производства, снабжения и сбыта, в каждой из которых объектом диспетчерского контроля выступают:

1)состояние запасов (заделов);

2)сроки доставки (поставки, подачи);

187

|

Процесс диспетчирования |

|

|

|

|

|

|

|

Стандарты, |

Корректирую- |

Сравнение |

|

нормы |

|

|

|

|||

щие действия |

(управляющий или |

|

|

|

|

|

компьютер) |

|

Рапорты, |

|

|

|

|

|

|

|

|

|

аудит |

|

ВХОДЫ: |

РАБОЧИЙ ПРОЦЕСС |

ВЫХОДЫ: |

|

• |

Планирование |

|

• |

Общие затраты (ТС) |

• |

Инвестирование |

Внешние и |

• |

Уровень обслуживания |

• |

Труд и т.д. |

|

потребителей |

|

внутренние из- |

|

|||

|

|

|

|

|

|

|

менения |

|

|

Рис.8.1. Модель производственного/ операционного диспетчирования |

||||

|

Процесс 1 |

|

|

Процесс 2 |

|

|

|

Производственное/ |

|

|

|

|

|

операционное диспет- |

|

|

|

|

|

чирование в фирме |

|

|

|

|

Диспетчирование |

|

|

|

|

|

планов и проектов |

|

|

|

|

Диспетчирование |

Диспетчирование |

Диспетчирование |

Диспетчирование |

||

закупок |

производства |

распределения |

|

поставки |

|

Диспетчирование |

Диспетчирование |

Диспетчирование |

Д |

Д |

Д |

запасов |

доставки |

хода процессов |

запаса |

доставки |

оформ- |

|

|

|

|

|

ления |

разработка, |

измерение, учет и |

анализ, |

условия |

контроль |

опера- |

обновление |

контроль резуль- |

регулирующее |

постав- в реальном тивные |

||

нормативной базы |

татов по факту |

воздействие |

ки |

времени |

меры |

Рис.8.2. Организация производственного/ операционного диспетчирования в фирме |

|||||

188

3) ход рабочих процессов (подготовки производства, снабжения и закупок, изготовления и сборки, распределения и продаж, сервисного обслуживания).

Функции текущего контроля и регулирования хода производства, снабжения и сбыта в фирме выполняет централизованная диспетчерская служба.

На уровне отдельной поставки или отдельного заказа (процесс 2) в качестве нормативной базы используются стандарт обслуживания потребителя, смета расходов (бюджет) и условия поставки, зафиксированные в принятом к исполнению заказе или договоре поставки, который фирма-поставщик подписала с заказчиком (потребителем). Контроль поставок предполагает отслеживание каждой поставки в режиме реального времени, начиная с подтверждения поставщиком получения заказа, согласования условий поставки, и кончая проверкой своевременности отгрузки и доставки заказанной партии товара, ее оплаты потребителем. В ходе диспетчирования поставок контролируется соблюдение договорных обязательств по ассортименту, количеству и качеству отгружаемого товара, сроков доставки, отсутствие повреждений, недостач и т.д. В случае появления отклонения от нормального хода процесса поставки принимаются оперативные меры по розыску засланных грузов, ускорению доставки, оформлению претензий к виновным и получению страховки.

Высокую точность и оперативность в диспетчировании поставок обеспечивает применение современных телекоммуникационных средств и информационных технологий.

Вопросы для самопроверки

1.Каковы задачи и содержание оперативного планирования и диспетчирования?

2.Каковы назначение и виды расписаний?

3.Что представляет собой расписание работ, как оно составляется?

4.Для чего используются “контроль вход-выход” и графики Гантта?

5.Для чего предназначен метод назначений в составлении расписаний?

6.Какие правила приоритетов Вам известны, какова область их применения?

7.В чем заключается метод критического отношения?

8.Что предполагает правило Джонсона?

9.Какие методы оптимизации назначений и порядка запуска работ Вам известны?

10.Каковы особенности составления расписаний и диспетчирования в различных типах процессов, а также сферах деятельности?

Задачи для самостоятельного решения

Задача 1. Сделать наилучшие назначения менеджеров по продажам А, В, С в региональные представительства компании 1, 2, 3, 4. Затраты назначений приведены в таблице.

|

Региональные представительства компании |

|||

Менеджеры |

1 |

2 |

3 |

4 |

А |

$800 |

$1100 |

$1200 |

$1000 |

В |

$500 |

$1600 |

$1300 |

$800 |

С |

$500 |

$1000 |

$2300 |

$1500 |

Никто* |

$0 |

$0 |

$0 |

$0 |

*Примечание. Фиктивная строка нужна для того, чтобы сбалансировать таблицу.

189