Kozlovski_Kobzev

.pdfТест для самоконтроля

1.При классификации запасов с помощью АВС-анализа класс А единиц запаса - это тот, на который приходится около X наименований единиц запаса, но они составляют около Y от общей стоимости запасов, где X и Y соответственно:

а) 80% и 20%; б) 60% и 40%; в) 40% и 60%; г) 20% и 80%.

2.Фирма имеет 1000 единиц хранения класса А, 4000 единиц класса В и 8000 единиц класса С. Единицы класса А должны пересчитываться каждые 10 дней, класса В – каждые 40 дней, класса С – каждые 80 дней. Сколько всего единиц (всех классов) должны пересчитываться ежедневно?

а) 100; б) 200; в) 300; г) 400.

3. Модель экономичного заказа EOQ учитывает:

а) затраты закупки и хранения без учета затрат заказа; б) затраты закупки и заказа без учета затрат хранения; в) затраты хранения и заказа без учета затрат закупки; г) затраты хранения и заказа с учетом затрат закупки.

4. Определить экономичный размер заказа, если годовой спрос 2000 единиц, затраты заказа $10 на заказ и затраты хранения $1 на единицу в год:

а) 10; б) 200; в) 2000; г) 40000.

5. Какова периодичность пополнения запаса в днях, если годовой спрос 1000 единиц, размер партии заказа 100 единиц, число рабочих дней в году – 200:

а) 5; б) 10; в) 15; г) 20. 6. Точка заказа – это:

а) размер заказа, который необходим для восполнения запаса; б) период времени, который необходим для восполнения запаса; в) уровень запаса, при достижении которого необходимо размещать заказ на восполнение запаса; г) интервал времени, через который необходимо размещать заказ на восполнение запаса.

7. Какова точка заказа, если годовой спрос 6000 единиц, число рабочих дней в году 300, доставка от поставщика занимает 5 дней:

а) 100; б) 200; в) 300; г) 400.

8. Модель производственного заказа учитывает:

а) только скорость потребления запаса; б) только скорость пополнения запаса; в) и скорость потребления, и скорость пополнения запаса; г) ни скорость потребления, ни скорость пополнения запаса.

9.Определить размер экономичного производственного заказа при годовом спросе D = 500 единиц, дневной производительности р = 10 единиц и дневном потреблении d = 5 единиц; затраты переналадки S = $45, затраты хранения Н = $1 за единицу в год:

а) 100; б) 200; в) 300; г) 400.

10.Для снижения уровня страхового запаса необходимо:

а) повысить надежность поставщика; б) понизить вероятность срыва поставок и недопоставок; в) сократить размер отклонений факта от плана по объему, срокам и прочим условиям поставки; г) все из выше перечисленного; д) ничего из выше перечисленного.

150

7.ПЛАНИРОВАНИЕ ПОТРЕБНОСТЕЙ/ РЕСУРСОВ

7.1.Требование адаптивности

Втехнологической цепи поставка, осуществляемая предыдущим по ходу техпроцесса звеном, – это удовлетворение спроса (потребности) последующего по ходу техпроцесса звена.

Проблемы планирования поставок. Планирование поставок осуществляется на осно-

ве определения потребностей (спроса): планирование закупок основывается на определении потребностей производства в конкретных материалах и комплектующих, планирование производства основывается на определении спроса потребителей на конечную продукцию, и т.д.

Вэтом проявляется адаптивность современных систем планирования поставок – поставлять ровно столько и тогда, сколько и когда востребовано спросом. И все это - в условиях непрерывных изменений текущего состояния спроса (потребностей).

Отсюда следует, что в планировании поставок центральной становится проблема определения потребности (спроса), которую требуется полностью и своевременно удовлетворить поставками. Проблема усложняется тем, что поставку не возможно осуществить мгновенно, поэтому определять потребность приходится не на текущий момент времени, а на предстоящий; поскольку поставки осуществляются дискретно некими партиями с некой периодичностью, приходится определять потребность не на предстоящий момент, а на предстоящий период времени (равный периоду времени между поставками).

Однако в планировании поставок существует еще одна проблема, требующая решения поставщиком, - как наиболее экономично осуществить поставку. Возможны варианты: размер партии поставки равен потребности, и потребность удовлетворяется целиком за одну поставку, изменение потребности приводит к изменению размера партии поставки; потребность удовлетворяется по частям, но в допустимые сроки, размер каждой партии поставки и их периодичность устанавливаются поставщиком исходя из собственных представлений об экономической целесообразности; и т.д.

Очевидно, в удовлетворении потребности (спроса) путем дискретных поставок по межзвенным передачам огромную помощь оказывают запасы, создаваемые между звеньями технологической цепи. Это требует не только дополнительных расчетов, связанных непосредственно с запасами, но и учета факта их наличия при планировании поставок по межзвенным передачам. Прежде всего, речь идет о расчете нормативного уровня запасов с использованием моделей запасов и поддержании их состояния на данном уровне с помощью систем управления запасами, рассмотренными в главе 6. Затем при планировании поставок наравне

спотребностью последующего звена обязательно учитывается потребность восполнения запаса до нормативного уровня; при этом учитывается текущее состояние остатка запаса на конец планового периода.

Всвязи с этим при определении размера заказа на поставку возможны следующие варианты:

- остаток запаса находится на нормативном уровне, восполнение не требуется, размер заказа на поставку равен потребности последующего звена;

151

-остаток запаса находится на уровне ниже нормативного, требуется восполнение запаса, размер заказа на поставку равен потребности последующего звена плюс размер отклонения (дефицита) остатка запаса от норматива;

-остаток запаса находится на уровне выше нормативного, восполнение запаса не требуется и за счет него может быть удовлетворена часть потребности последующего звена, размер заказа на поставку равен потребности последующего звена минус размер отклонения (избытка) остатка запаса от норматива.

Модели запасов, рассмотренные в предыдущей главе, предполагали, что спрос на одно

изделие (определенный товар) не зависит от спроса на другое изделие (товар). Теперь рассмотрим модели запасов в условиях зависимого спроса.

Под зависимым спросом понимается тот факт, что спрос на определенное изделие оказывает влияние на спрос другого изделия. Вспомним пример: потребность в автомобильных колесах при производстве автомобилей зависит от количества выпускаемых автомобилей; зависимость спроса на компоненты однозначно определяется нормой их вхождения в конечное изделие, т.е. количеством колес для одного автомобиля.

Спрос на те или иные изделия зависим, когда связи между изделиями могут быть определены количественно; тогда, спрогнозировав спрос на конечный продукт, можно подсчитать требуемое количество всех компонент, входящих в состав этого продукта. Для любого товара все компоненты, входящие в него, представляют компоненты зависимого спроса; планирование в условиях зависимого спроса заключается в том, чтобы для компонента каждого наименования составить план, использующий отношения зависимости, выраженной в количествах вхождения этого компонента в конечное изделие. Методы, учитывающие данные зависимости, когда они могут быть использованы, предпочтительнее моделей, описанных в предыдущей главе.

Примером систем планирования зависимого спроса, которые используются в производ-

ственной сфере, является планирование производственных потребностей (системы типа MRP), в распределительной сфере - планирование потребностей при распределении (систе-

мы типа DRP). Более развитые системы второго поколения MRPII/ DRPII позволяют осуществлять планирование не только потребностей, но и ресурсов, необходимых для удовлетворения этих потребностей.

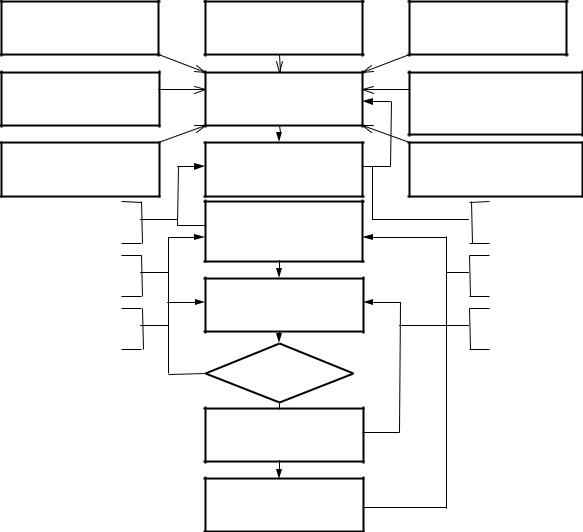

Планирование производственных потребностей (MRP). О роли и месте систем MRP

в процессе планирования производства дает представление рис.7.1. Использование МRР позволяет получить ряд положительных результатов: увеличивается уровень сервиса в обслуживании потребителей и степень удовлетворения спроса; улучшается использование оборудования и труда; улучшается планирование запасов и расписание их движения; быстрее возникает реакция на рыночные изменения, повышается точность этой реакции; снижается уровень запасов без снижения уровня обслуживания потребителя.

Главным преимуществом МRР является их адаптивность. Адаптивность систем MRP проявляется прежде всего в их способности к восстановлению и текущим изменениям. Необходимость этого вызвана тем, что план потребности материалов и расписание загрузки рабочих центров не постоянны; после их составления появляются изменения в конструкции изделий, производственных процессах и календарных графиках. Поэтому модели планирования и

152

Величина производст- |

|

Потребительский |

Наличие |

венных запасов |

|

спрос |

финансовых средств |

Оценка |

|

Производственный |

Планирование |

поставщиков |

|

план |

потребности в трудовых |

|

|

|

ресурсах |

Возврат инвестируе- |

|

График |

Величина внепроизвод- |

мого капитала |

|

производства |

ственных запасов |

Производственный |

|

План потребности |

Производственный |

график изменился? |

|

в материалах, |

план изменился? |

Потребность |

|

деталях и узлах |

Исполнение соответ- |

|

|

||

изменилась? |

|

Детальный по объе- |

ствует плану? |

|

|

|

|

Объемы |

|

мам план потребности |

План по объемам |

|

|

||

изменились? |

|

|

проходит? |

|

нет |

Выполним |

|

|

|

|

|

|

|

Исполнение плана по |

|

|

|

объемам |

|

|

|

Исполнение плана по |

|

|

|

материалам |

|

Рис.7.1. Адаптивное планирование процесса производства |

|||

регулирования производства должны обладать способностью к изменениям, чтобы оперативно отражать реальные изменения в объекте и среде. Следуя этому требованию, производственное расписание и до, и после начала производства должно отражать реальное состояние дел, последние изменения информации об изделии и ходе производственного процесса. Представление изменений в расписание хода производства в результате возникших корректировок является очень громоздким, поэтому большинство систем адаптивного планирования и регулирования хода производства компьютеризированы.

Центральным достоинством таких систем является способность своевременно и точно осуществлять репланирование. Поскольку случаются изменения текущей потребности и возможностей ее покрытия, возникает необходимость реагировать на них в изменениях плана (как правило, не реже, чем раз в неделю). Эта способность известна под названием восстанавливающее планирование; оно использует полную программу планирования с представлением всех вычислений, позволяющих получить новый план. Однако фирмы заинтересованы в получении более быстрых и более часто составляемых сообщений об изменениях в плане; для этой цели предназначено текущее планирование, которое охватывает только те единицы,

153

учет которых требует пересчета. Текущее планирование требует разработки более развитых компьютерных программ, но с меньшим процедурным временем по сравнению с восстанавливающим планированием.

Возможность частых пересчетов плана представляется привлекательной характеристикой адаптивных систем, но многие фирмы не желают реагировать на незначительные изменения, хотя и понимают важность этого. Наличие подобных частых изменений носит название нервозности системы. Частые изменения могут привести к хаосу в снабжении и производстве, если такие изменения осуществлять в порядке ответной реакции на каждое незначительное изменение во внешней среде. Следовательно, если способность к отражению текущих изменений существует, нужно стремиться понизить “нервозность” путем оценки необходимости и последствий изменений прежде, чем распространять сообщения о них по технологической цепи. Имеется два взаимодополняющих средства, способных понизить нервозность системы. Во-первых, установление временного барьера, который позволяет сегмент производственного графика обозначить как “не подлежащий репланированию”. Таким образом, этот сегмент не подвергается изменениям в периодических восстановлениях расписаний. Во-вторых, использование закрепления, которое предполагает установление связи между компонентом и родительской единицей по структуре изделия (ВОМ), что позволяет, прослеживая эту связь, определять причину возникшей потребности и изменять решения о необходимости внесения изменений в расписание. Используя эти средства, можно оперативно реагировать на динамично меняющиеся текущие условия среды. Вопрос о том, как часто вводить соответствующие изменения на фирме, требует экономического обоснования; если нервозность вызывается объективными причинами, то реакция фирмы может принять форму исследования окружающей среды и проведения соответствующих мероприятий.

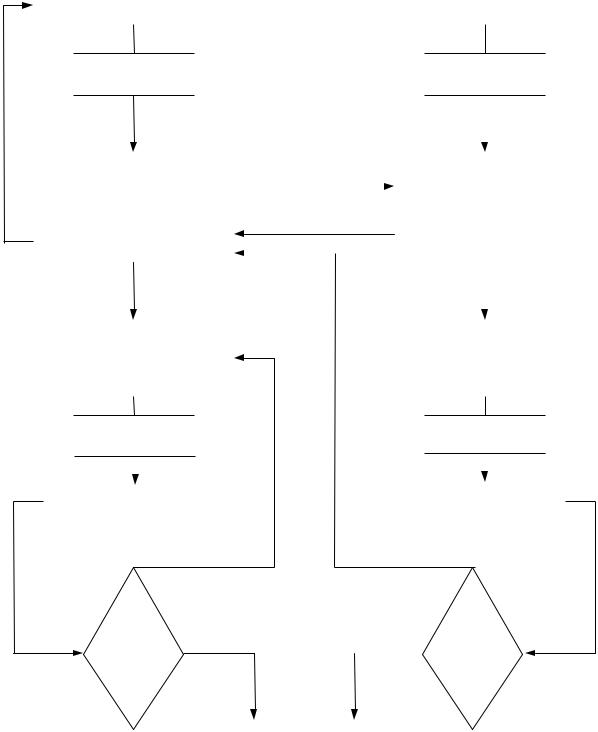

Важным средством обеспечения текущей адаптивности планов является обратная связь в планировании производства. Планирование производства с обратной связью - это система, которая охватывает обратной связью производственное планирование и систему управления запасами; она обеспечивает обратной связью план по мощности, производственный график и достаточно удаленное во времени планирование производства; ее особенности отражает рис.7.2. Планирование загрузки мощности связано с планированием производства обратной связью; для этого составляются загрузочные рапорты в каждом рабочем центре. Загрузочные рапорты показывают потребности рабочих центров в ресурсах для всех текущих назначений в соответствии с планом и ожидаемыми распоряжениями. Система планирования с обратной связью позволяет перераспределить работу между временными периодами, чтобы сгладить нагрузку или, по крайней мере, распределить ее в пределах мощности, а затем скорректировать расписание для всех элементов плана. Тактики сглаживания загрузки и минимизации воздействия отклонений в длительности обработки включают: запараллеливание (перекрытие исполнения операций), которое понижает время обработки и основано на передаче отдельных единиц на следующую операцию, не ожидая окончания обработки всей партии на предыдущей операции; операционное расщепление, которое предусматривает размещение партии на обработку на двух различных станках, выполняющих одну и ту же операцию; это увеличивает суммарное время переналадки (добавляется второй станок), но в результате время обработки на каждом станке уменьшается, поскольку обработку на них

154

проходит только часть первоначальной партии; однако это также приводит к нарушению установленного порядка движения партии в соответствии с расписанием обработки по ходу технологического процесса.

|

|

|

|

Производственный план |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приоритетное |

|

|

|

|

|

Планирование |

|||

|

|

планирование |

|

|

|

|

|

мощности |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Желаемый производствен- |

|

|

|

|

|

Планирование ресурсов |

||||

|

|

ный график |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приблизительная оценка |

||

|

|

Реалистичен? |

|

|

|

|

|

||||

|

|

|

|

|

|

|

мощности |

||||

Нет |

|

|

|

|

|

|

|

|

|

|

|

|

|

Да |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Потребность в материалах |

|

|

|

|

|

Потребность в мощности |

|||

|

|

(детализированная) |

|

|

|

|

|

(детализированная) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приоритетный |

|

|

|

|

|

Контроль |

|||

|

|

контроль |

|

|

|

|

|

мощности |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Срочный список |

|

|

|

|

|

Вход / выход |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Дополни- |

Нет |

|

Нет |

Средняя |

|

|

|

мощность |

|

тельная |

|

|

|

|

|

Да |

доста- |

||

мощность |

|

|||

есть? |

|

|

|

точна? |

|

|

|

|

|

А. О. К.

Рис.7.2. Планирование потребности в материалах с обратной связью

(MRP-II)

155

Планирование потребностей при распределении (DRP). DRP - это календарный план пополнения запасов на всех уровнях распределительной сети. Его процедура и логика аналогичны MRP.

DRP определяет: общие потребности, соответствующие объемам спроса и прогнозу продаж; минимальные уровни запасов, необходимые для поддержания требуемого уровня сервиса в обслуживании покупателей; точные сроки и продолжительность выполнения работ, связанных с распределительной деятельностью; структуру распределения.

При использовании DRP исходят из того, что общие потребности определяются на основе предполагаемого спроса. Чистые потребности определяются путем учета имеющихся запасов и уменьшением на их величину общих потребностей. Процедура DRP начинается с прогноза на уровне розничной торговли (или с более удаленной от конечного потребителя точки распределительной сети, с которой начинается определение ее потребностей в поставках). Все остальные уровни рассчитываются автоматически компьютером. Компьютерные расчеты чистых потребностей всегда начинаются с самых верхних уровней и идут вниз в направлении самых низких уровней. Как и в MRP, запасы просматриваются с целью оценки их достаточности для удовлетворения спроса. При этих условиях запас будет пополняться тогда, когда в этом есть необходимость, чистая потребность будет удовлетворяться поставками в течение необходимого для этого времени (длительность цикла исполнения заказа на поставку). Автоматически формируются заказы на поставку, удовлетворяющие чистую потребность, последовательно в направлении самого нижнего уровня по всей распределительной цепи.

Традиционно известна вытягивающая система, подающая заявки на пополнение запаса в сети сверху вниз, начиная с уровня розничной торговли. Размещение заказов осуществляется вышестоящим уровнем управления исходя из имеющихся на данном уровне запасов. Вытягивающая система имеет недостатки: 1 - вытягивание часто искажает последовательность уровней в сети; 2 - каждое отдельное размещение осуществляется независимо от требований, определяющих другие размещения; 3 - осуществляемые размещения игнорируют интересы звена, снабжающего запасами, т.е. поставщика.

Альтернативой является выталкивающая система, в которой заявки поступают от мест, располагаемых в верхней части потока, но прежде они оцениваются поставщиками. Оценка включает рассмотрение не только потребности каждого отдельного места, делающего заявку, но и всей системы потребностей, а также величину запаса на складе поставщика. Такая система объединяет информацию как от потребляющей позиции, так и подающей. Такое объединение позволяет улучшить распределение через сеть хранилищ или централизованный склад поставщика, но в этом случае на поставщика возлагаются функции контроля не только за состоянием запасов, но и за ходом распределения (потреблением запасов). В связи с этим подобная система используется преимущественно крупными компаниями, выступающими одновременно в роли и поставщика, и дистрибьютора своей продукции (т.е. имеющими собственную систему производства или закупок, а также собственную распределительную сеть).

156

7.2.Исходные данные

Вусловиях зависимого спроса, когда связи между объектами производства определены, например, отношениями вхождения компонент в конечное изделие, можно, спрогнозировав спрос на конечный продукт, рассчитать количество всех потребных компонент этого продукта. Эффективное использование основанных на этом моделей зависимого спроса требует, чтобы были известны: А - производственный график выпуска продукта (что должно быть сделано и когда), Б - спецификации или ведомость состава продукта (из чего сделать продукт), В - наличие материалов на складе (что имеется в запасах на складе), Г - материалы

взаявке (что заказано в закупки), Д - текущее время исполнения заявки (как много потребуется времени на получение компонент).

А. Производственный график. График должен быть согласован с производственным планом, который формируется на основе методов, применяемых в агрегатном планировании. Производственный план устанавливает верхнюю и нижнюю границы для производственного графика по объемам и срокам выпуска продукции; назначение МRР заключается в том, чтобы обеспечить точное выполнение графика в условиях различных мощностных ограничений. В процессе производственного планирования производственный график подлежит уточнению. Многие фирмы составляют производственные графики и затем “фиксируют” короткие отрезки плана, объединяющие выполнение взаимосвязанных последовательностей работ. Зафиксированные фрагменты календарного плана рассматриваются затем как “фиксированные” задания-расписания работ; изменения возможны только за рамками зафиксированных фрагментов плана. Производственный план становится таким образом развернутым, последовательно выполняемым производственным расписанием. В нем указывается количество изделий, которые должны быть произведены в заданные календарные сроки. Производственный график может быть выражен в терминах: единиц конечной продукции в фирмах с непрерывным (работающим на склад) массовым производством; заказа покупателя (исполнение по заказу) для фирм с единичным производством; количества модулей для повторяющегося серийного производства (сборочные единицы в заделах).

Б. Спецификации или ведомости состава продукта. Ведомость состава изделия (a bill of material - BOM) представляет собой перечень определенного количества компонент, ингредиентов и материалов, необходимых для изготовления изделия. Элементы выше каждого уровня называются его родителями; элементы ниже каждого уровня называются его компонентами, или детьми. Ведомость состава изделия определяет структуру изделия. Имея развернутую структуру продукта, можно определить количество штук каждой его структурной единицы, требуемых для удовлетворения потребности в продукте. Ведомости состава изделия не только специфицируют потребность, они также могут использоваться для учета затрат. Когда идентичные единицы существуют на различных уровнях в ВОМ, необходим нижний уровень кодирования единицы в ВОМ. Нижний уровень кодирования означает, что единица кодируется самым нижним уровнем, на котором она используется. Нижний уровень кодирования, как прием, позволяет легко компьютеризировать расчет потребности в конкретной единице. Когда ВОМ имеет тысячи единиц в своем перечне, а потребности часто изменяются, легкость и быстрота расчетов в условиях компьютеризации становятся важными факторами эффектив-

157

ности. Основные разновидности ведомостей состава изделия: ведомости модулей, которые используются при производстве модулей, являющихся главными компонентами конечных изделий или изделий по выбору, что способствует ускорению продвижения изделий путем организации процесса производства относительно небольшого числа модулей (десятки наименований), а не множества финишных сборочных единиц (сотни тысяч наименований); ведомости планирования, которые создаются для назначения искусственного родителя в ведомости состава изделия, когда необходимо сгруппировать сборочные единицы вместе, чтобы понизить число единиц, включаемых в расписание, или когда нужно выпускать “комплекты” для индивидуальных заказов; временные ведомости, которые являются ведомостями состава компонент, обычно сборочных единиц, существующих только временно на отдельной промежуточной стадии техпроцесса и направляемых непосредственно в новую сборку.

В. Точность записей запасов. Чтобы MRP-система работала, необходимо точно знать, что находится в запасах; если фирма не достигла хотя бы 99% точности записей запасов, MRP не будет выполнять свои функции. Техника ведения записей запасов на основе циклов расчета изложена ранее.

Г. Контроль сроков закупок. Отслеживание сроков закупок и особенно их нарушения является функцией подразделений управления запасами и закупками. Когда осуществляются закупки, записи заявок и расписание доставки должны быть доступны для производственного планирования.

Д. Длительность цикла изготовления каждого компонента. Только после того, как определили, когда изделия нужны, можно определить, когда закупать, изготавливать детали и собирать изделия. При этом в производстве определяется время ожидания, движения, очередность, время переналадки и время изготовления каждого компонента, входящего в изделие. Будучи сгруппированными вместе, эти времена дают представление о длительности производственного цикла изделия. Когда ведомость состава изделия всесторонне представлена графически и на графике проставлены времена изготовления отдельных сборочных единиц (время нанесено на горизонтальные оси), она отражает временную структуру изделия. Такой графический документ носит название цикловой график изготовления изделия.

7.3. Техника планирования

Большинство MRP-систем компьютеризированы, и процесс их работы включает последовательность шагов:

0 - подготовка исходных данных (ведомость состава изделия, производственный график по изделию, записи запасов и закупок, длительности циклов по каждой компоненте изделия);

1 - расчет потребности в компонентах на единицу изделия (выполняется на основе ведомости состава изделия; начиная с родительской единицы, осуществляется определение потребности для всех единиц нижних уровней в последовательности, обратной ходу технологического процесса);

2 - расчет потребности в компонентах на программу изделия (потребности в компонентах на единицу изделия умножаются на количество изделий, заданное программой выпуска); 3 - разработка плана полной потребности (объединяет производственный план и вре-

158

менной график; представляет собой расписание, которое показывает, когда каждая компонента должна быть заказана у поставщиков или начато ее изготовление для поставки заданного программой количества изделий к назначенной дате; для выполнения расчета используются данные о длительностях цикла изготовления или закупки каждой компоненты);

4 - разработка плана чистой потребности (план полной потребности корректируется с учетом имеющихся запасов в заделах/ на складах; чистая потребность образуется как разность между полной потребностью и количеством единиц в запасе; построение плана чистой потребности аналогично построению плана полной потребности);

5 - включение плана производства изделия в общий план производства по всем изделиям (на основе расписаний производства каждого отдельного изделия составляется общий производственный план-график работы подразделения/ предприятия).

Основу MRP составляют расчеты чистой потребности в материалах и деталях. В общем виде чистая потребность CP представляет собой:

CP = P - Z = (P1 + P2) - (Z1 + Z2),

где P - полная (общая) потребность; Z - имеющиеся в наличии запасы; P1 - текущая потребность; P2 - зарезервированная потребность (единицы для специального использования или в будущих периодах); Z1 – единицы в запасе/ заделе по нормативу; Z2 – единицы отклонения запаса/ задела от норматива (избыток/ дефицит, возникающий при колебаниях спроса, не учтенных планом производства).

Пример 7.1. Расчет потребности на единицу изделия. Единица изделия А требует две единицы В и три единицы С. Каждая единица В требует две единицы D и три единицы Е. Далее каждая единица С требует одну единицу Е и две единицы F. И каждая F требует одну единицу G и две единицы D. Таким образом, потребность В, С, D, E, F и G полностью зависит от спроса на А. Имея эту информацию, можно сконструировать структуру изделия в от-

носительных единицах запаса: |

|

|

||

Уровень |

|

Структура единицы изделия А |

|

|

0 |

|

А |

|

|

|

|

________|_______ |

|

|

|

|

| |

| |

|

1 |

|

В(2) |

С(3) |

|

|

|

____|______ |

____|__________ |

|

|

| |

| |

| |

| |

2 |

| |

Е(3) |

Е(1) |

F(2) |

|

| |

|

_________|___ |

|

|

| |

|

| |

| |

3 |

D(2) |

G(1) |

D(2) |

|

Структура имеет четыре уровня: 0,1,2 и 3. Имеется четыре родителя: А,В,С и F. Каждая единица-родитель имеет по крайней мере один уровень ниже ее. Единицы В,С,D,E,F и G являются компонентами, потому что каждая единица имеет по крайней мере один уровень над ней. В этой структуре В,С, F являются и родителями, и компонентами. Число в круглых скобках указывает, какое количество штук этой отдельной единицы необходимо, чтобы изготовить единицу, следующую сразу же выше ее. Таким образом, В(2) означает, что требу-

159