Kozlovski_Kobzev

.pdfоптимальное решение и часто удовлетворяются «разумным» результатом после нескольких шагов решения. Предполагаем, что компания удовлетворится суммарной величиной затрат на перевозки между цехами (рабочими центрами) в размере $ 480, что соответствует организации потоков на рис.4.7.

Однако часто требуется шестой шаг.

Шаг 6. Подготовьте детальный план рассматриваемого пространства с учетом всех требований каждого цеха (рабочего центра), таких, как учет конфигурации здания, в котором происходит размещение, расположение погрузочных площадок, лестничных пролетов, складских помещений и пр. Также необходимо учесть эстетические требования и соответствие проектируемых схем требованиям электрических систем.

Обсуждение проблемы велось на примере небольшой задачи, для которой графический метод решения вполне приемлем. Однако для больших задач этот метод неудобен. Когда в проблему размещения включаются 20 цехов (рабочих центров), возможны 600 триллионов различных конфигураций размещения цехов. Для решения таких задач разработаны компью-

терные программы, например, CRAFT (Computerized Relative Allocation of Facilities Technique),

оперирующая с количеством цехов до 40. Она используется для решения задач размещения на плоскости, т.е. в двух измерениях. Для решения задач размещения оборудования в трех измерениях используют программу SPACECRAFT. К более сложным инструментам решения рассматриваемых задач относится система FADES (Facilities Design Expert System), которая объединяет суждения экспертов и использует математический инструментарий.

4.3.Схемы, ориентированные на повторяющиеся процессы

Кособому случаю схем организации работ, ориентированных, с одной стороны, на процесс, с другой – на продукт, относятся схемы, ориентированные на повторяющиеся процессы. В основе таких процессов лежит модульный принцип изготовления изделий. Такие процессы характерны для условий серийного и крупносерийного производства (в отечественной терминологии). Организационные структуры, реализующие схемы организации работ, ориентированных на повторяющиеся процессы, должны в определенных пределах обладать свойствами как технологической, так и предметной специализации, и обычно имеют предметно-групповую форму организации. Это достигается созданием гибких рабочих структур, каждая из которых способна выполнять определенный, но достаточно разнообразный по составу набор закрепленных за ней детале-операций. Такие рабочие структуры способны выполнять ряд различных операций над рядом различных деталей, схожих по конст- руктивно-технологическим и организационно-плановым признакам (относящихся к определенной группе общности). В основе создания подобных рабочих структур лежит идея группового производства, в котором используются групповые технологии и переналаживаемое оборудование, организованное по типу “рабочих ячеек”.

Рабочие ячейки. Идея рабочих ячеек возникла в связи с развитием групповой технологии, когда объемы обрабатываемых предметов оправдывали специальную организацию машин и оборудования для их обработки. При групповой технологии осуществляется идентификация обрабатываемых предметов по одинаковым характеристическим признакам, что позволяет из множества предметов выделять целые их семейства, чтобы обрабатывать их в

100

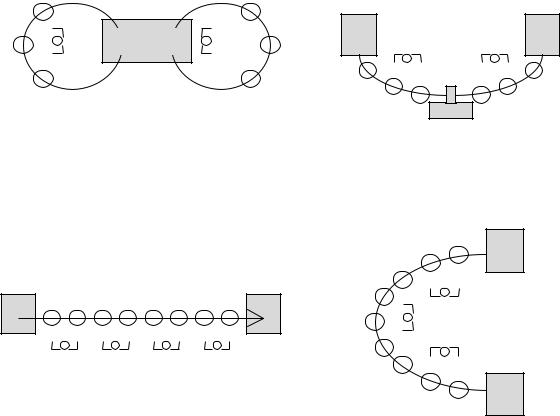

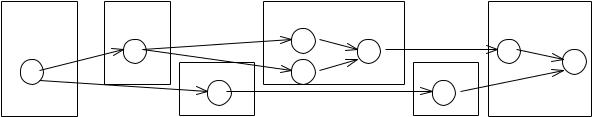

специально организованных для этих целей рабочих ячейках (в России это работы С.П.Митрофанова). Идея создания рабочей ячейки заключается в объединении ранее рассредоточенных в разных местах различных станков, каждый из которых использовался в составе систем машин, ориентированных на процесс, в небольшую новую группу станков с тем, чтобы создать систему машин, обладающую преимуществом системы, ориентированной на продукт; но в качестве продукта выступает уже не отдельная деталь или партия деталей одного наименования, а семейство сходных по выделенным признакам деталей, воспринимаемых как конкретный продукт (рис.4.8.).

В обоих случаях (а) и (б) использование U-образных рабочих ячеек может сократить путь движения материала и рабочего. U-образные рабочие ячейки могут также снизить потребность в рабочих площадях.

Материал

а) Исходная схема организации работ -

рабочие находятся на маленькой замкнутой площади. Невозможно увеличить выход без третьего рабочего.

(б) Исходная схема организации работ

- прямая линия очень трудно балансируется (синхронизируется)

Улучшенная схема организации работ

- рабочие могут ассистировать друг другу. Есть возможность ввести третьего рабочего (в первой схеме это сложно).

Улучшенная схема - U-образная ячейка,

рабочие имеют больший доступ к оборудованию. Четыре рабочих заменены на трех.

Рис.4.8. Улучшение схем организации работ на основе использования концепции рабочей ячейки

Рабочая ячейка строится «вокруг» продукта, которым является группа деталей, и имеет в своем составе весь набор станков, необходимых для выполнения всех операций, связанных с изготовлением всех деталей группы (в рамках частичного процесса, закрепленного за рабочей ячейкой). Преимущества рабочей ячейки: сокращает оборотные заделы, потребность в оборудовании, производственные площади, запасы материалов, полуфабрикатов и закончен-

101

ных обработкой предметов, длительность производственного цикла обработки каждого предмета, инвестиции и текущие издержки производства, возрастает производительность труда, уровень использования оборудования, сплоченность трудового коллектива как команды.

Сложности создания рабочих ячеек состоят в необходимости: тщательной классификации продуктов и формировании технологических групп или их эквивалентов; подбора необходимого комплекса средств технологического оснащения высокого квалификационного уровня работающих, их способности к гибкому замещению; гибкой поддержки со стороны управляющего персонала проявлений инициативы и творчества работающих при создании рабочих ячеек.

Различные формы рабочих структур могут быть получены при формировании их на ос-

нове рабочих ячеек: специализированный рабочий центр, специализированное предприятие.

Заслуживает внимания японская точка зрения на развитие схем организации, ориентированных на повторяющиеся процессы. Японская идея основывается не только на физическом размещении оборудования по принципу рабочих ячеек, но в значительной степени на решениях, обеспечивающих все большее творческое и активное участие работающих в производственном процессе. Идея реализуется путем создания U-образных линий в противовес линейным структурам и внедрения систем ротации персонала взамен жесткого закрепления каждого рабочего за определенным рабочим местом на постоянной основе.

U-образные поточные линии. Идею U-образных линий иллюстрирует рис.4.8, 4.9.

1 |

2 |

4 |

5 |

8 |

|

|

|

|

|

|

|

|

|

9 |

|

3 |

7 |

6 |

10 |

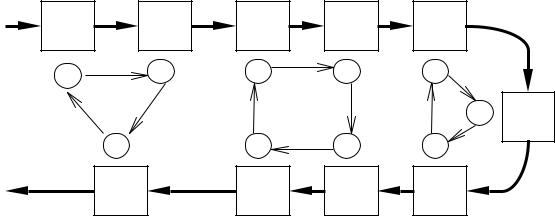

Рис.4.9. U-образное размещение оборудования в производственной линии

Реализация концепции выравнивания производства, основанного на использовании множества поточных линий, определяет работу этих линий с переменным ритмом, а значит, и с изменяющимся количеством рабочих на линиях. Условием реализации этих особенностей при организации производственного процесса является выполнение трех требований:

-правильное размещение станочного оборудования;

-наличие хорошо подготовленных рабочих-многостаночников, владеющих различными специальностями;

-постоянная оценка и периодический пересмотр плановой последовательности выполнения технологических операций рабочими, отражаемых в карте трудового процесса.

102

При U-образном расположении оборудования входная и выходная операции производственной линии (участка) расположена в одном месте или рядом друг с другом. U- образное расположение оборудования может иметь различные формы, например, вогнутую и круговую, и позволяет гибко регулировать численность рабочих путем увеличения или сокращения их числа во внутреннем пространстве U-образного участка при изменении ритма всей вытягивающей системы.

Вытягивающие производственные системы, работающие по принципу JIT, могут быть организованы с размещением оборудования по U-образной схеме. Каждая новая заготовка поступает на вход этого U-образного участка, когда соответствующее готовое изделие (обработанное) покидает его на выходе. Поскольку эти операции осуществляются одним и тем же рабочим, количество изделий в незавершенном производстве на этой линии можно всегда поддерживать постоянным. В то же время такая организационная структура позволяет легко визуально обнаруживать недостаточно синхронизированные операции, выполняемые отдельными рабочими, и принимать меры по совершенствованию производственного процесса в целях повышения синхронности выполнения его составных частей.

Как отмечалось выше, система U-образных линий, объединенная условно в одну общую линию, позволяет решить проблему с дробным числом рабочих. При использовании таких общих линий можно проводить перераспределение операций между рабочими в ответ на колебания объемов производства изделий путем изменения стандартной последовательности выполнения операций рабочими, т.е. используя на рабочем месте различные - в зависимости от объема производства - карты трудового процесса.

Следующий пример на рис.4.11 иллюстрирует это.

Пример 4.2. Репланирование U-образной линии. Задача заключается в том, чтобы перераспределить выполнение операций между рабочими в комплексной линии, обеспечив работу с другим, чем ранее, ритмом; необходимость пересмотра ритма вызвана изменением спроса на продукцию линии по сравнению с предыдущим периодом. Из рис.4.11 (б) - (в) видно, что при сокращении спроса возрастает ритм потока до 1,2 минуты. Это приводит к необходимости перераспределить все операции, выполняемые на такой комплексной линии между 6 рабочими. Теперь каждый из них будет выполнять операций больше, чем в предыдущем месяце (рис.4.11 б), когда операции на комплексной линии выполнялись 8 рабочими, а ритм потока был равен 1 минуте. Таким образом, дробное число рабочих, которое могло бы возникнуть при линейном размещении различных отдельных участков, исключается благодаря объединению этих участков в единую комплексную производственную линию. Сокращение объемов производства, связанное с падением спроса, уменьшает число рабочих, занятых на линии. В периоды непродолжительного сокращения объема производства можно осуществить следующие мероприятия, направленные на использование высвобожденных на данной линии рабочих: перевод рабочих на другие линии и участки; сокращение сверхурочных работ; проведение совещаний кружков качества; отработка операций по переналадке оборудования; профилактические и ремонтные работы; хозяйственные работы на предприятии; изготовление комплектующих изделий, которые раньше закупались у поставщиков.

103

1 |

2 |

3 |

|

4 |

|

|

|

3 |

4 |

5 |

1 |

2 |

|

3 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

2 |

7 |

6 |

9 |

8 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

6 |

|

|

|

|

|

|

|

|||||

18 |

17 |

16 |

|

|

|

|

1 |

8 |

|

|

7 |

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

15 |

|

7 |

|

|

|

3 |

4 |

|

|

7 |

|

1 |

|

1 |

|

|

14 |

|

8 |

9 |

1 |

2 |

|

5 |

|

|

6 |

|

2 |

10 |

2 |

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

9 |

3 |

|

|

|

13 |

|

|

|

|

|

|

|

|

5 |

4 |

3 |

|||

|

|

12 |

11 |

10 |

9 |

|

8 |

|

|

|

|

|

8 |

4 |

||

|

|

|

|

|

|

|

|

|

|

|||||||

а) комплексная производственная линия по изготовлению шести видов |

|

7 |

5 |

|||||||||||||

изделий, входящих в состав одного агрегата; |

|

|

|

|

|

|

|

6 |

||||||||

1 |

2 |

3 |

4 |

|

|

|

3 |

4 |

5 |

1 |

2 |

|

3 |

|

||

|

|

|

|

|

|

|||||||||||

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

2 |

7 |

6 |

9 |

8 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

6 |

|

|

|

|

|

|

|

|

||||

18 |

17 |

16 |

|

|

|

|

1 |

8 |

|

|

7 |

|

6 |

|

|

|

|

|

|

|

|

|

|

7 |

|

1 |

|

|

|||||

|

|

|

|

7 |

|

|

|

3 |

4 |

|

|

|

|

|

||

|

|

15 |

|

|

|

|

|

|

|

|

|

1 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

14 |

|

8 |

9 |

1 |

2 |

|

5 |

|

|

6 |

|

2 |

10 |

2 |

|

|

13 |

12 |

11 |

10 |

9 |

8 |

|

6 |

|

|

5 |

4 |

3 |

9 |

3 |

|

|

|

|

7 |

|

|

|

|

|

8 |

4 |

|||||

б) распределение операций между рабочими на комплексной линии |

|

7 |

5 |

|||||||||||||

на месяц (ритм потока 1 мин., число рабочих на линии 8 чел.); |

|

|

||||||||||||||

|

|

|

6 |

|||||||||||||

1 |

2 |

3 |

4 |

|

|

|

3 |

4 |

5 |

1 |

2 |

|

3 |

|

||

|

|

|

|

|

|

|||||||||||

|

|

|

|

5 |

|

|

|

2 |

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

7 |

6 |

9 |

8 |

|

5 |

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|||||

18 |

17 |

16 |

|

|

|

|

1 |

8 |

|

|

7 |

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

15 |

|

7 |

|

|

|

3 |

4 |

|

|

7 |

|

1 |

|

1 |

|

|

14 |

|

8 |

9 |

1 |

|

2 |

5 |

|

|

6 |

|

2 |

10 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

|

|

6 |

|

|

5 |

4 |

3 |

9 |

3 |

|

|

12 |

11 |

10 |

9 |

|

8 |

7 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

8 |

4 |

|||||||

|

|

|

|

|

|

|

|

|

||||||||

в) распределение операций между рабочими в следующем месяце |

|

7 |

5 |

|||||||||||||

|

(ритм потока 1,2 мин., число рабочих на линии 6 чел.) |

|

|

|||||||||||||

|

|

|

|

6 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.4.11. Объединение нескольких U-образных линий в одну общую |

||||||||||||||

104

Большинство из перечисленных процедур возможны только тогда, когда рабочие владеют несколькими специальностями или являются рабочими-многостаночниками. Помогает в этом ротация персонала.

Ротация персонала. Чтобы быстро приспосабливаться к изменяющимся условиям, например, на комплексных поточных линиях, рабочий должен быть универсально подготовленным, т.е. он должен уметь квалифицированно выполнять работы по любой специальности

ина любой технологической операции. С этой целью фирма готовит свои рабочие кадры, используя принцип профессиональной ротации. В соответствии с принципом ротации каждый рабочий по очереди выполняет все виды работ в своем цехе. Через некоторое время рабочий достигает необходимого профессионализма во всех специальностях и, таким образом, становится универсалом.

Обучение по принципу профессиональной ротации состоит из трех основных этапов:

•на этапе 1 все начальники участков и мастера должны научиться работать на всех рабочих местах, чтобы подтвердить перед рабочими цеха свои способности выполнять их работы;

•на этапе 2 каждый рабочий поочередно обучается всем специальностям, имеющимся в цехе, и таким образом, готовится для работы по любой из них;

•на этапе 3 разрабатывается график прохождения рабочим всех операций с частотой чередования видов работы до нескольких раз в день.

Преимущества принципа профессиональной ротации:

•внимание рабочего переключается и уменьшается мышечная утомляемость, в результате снижается производственный травматизм;

•устраняется чувство несправедливости, вызываемое тем, что ветераны могут претендовать на выполнение более выгодных с точки зрения оплаты работ, это улучшает взаимоотношения между рабочими и способствует развитию взаимопомощи;

•передача опытными рабочими и мастерами своего опыта и знаний более молодым рабочим и подчиненным способствует быстрому распространению рациональных приемов труда в цехах;

•поскольку каждый рабочий участвует во всех производственных процессах в цехе, он считает себя ответственным за все задачи, стоящие перед цехом: достижение необходимого уровня качества, снижение издержек производства, повышение безопасности труда;

•переходя работать в другой цех или на новый производственный участок, все работники, независимо от того, мастер он или рабочий, смотрят на новую работу свежим взглядом

имогут выделить проблемы или найти способы усовершенствования производства.

Главное достижение профессиональной ротации - она гуманизирует труд, демонстрирует уважение к человеку и повышает роль человеческого фактора в производстве, ограждая его от превращения в придаток машины.

4.4. Схемы, ориентированные на продукт

Схемы организации, ориентированные на продукт, создаются вокруг продуктов или семейств продуктов (групп), больших по объему выпуска и с небольшими вариациями по разнообразию. Их создают при следующих допущениях.

105

1.Объем выпуска достаточен, чтобы обеспечить высокую загрузку оборудования.

2.Спрос на продукт достаточно стабилен, чтобы оправдать долгосрочные инвестиции

вспециализированное и специальное оборудование.

3.Выпускаемый продукт стандартизирован и достиг фазы своего жизненного цикла, когда уже не вносятся изменения в его конструкцию и технологию изготовления.

4.Поставки материалов, комплектующих, всех видов услуг по обслуживанию производства отвечают требованиям стандартов для работы в условиях поточного производства.

Схемы организации работ, ориентированные на продукт, используются в непрерывном производстве или, в отечественных терминах, массовом и крупносерийном производстве. Организационные структуры (цехи, участки, линии), реализующие данные схемы организации работ, имеют предметную специализацию и предметно-замкнутую (или предметногрупповую) форму организации.

Одной из схем организации работ, ориентированной на продукт, является обрабатывающая линия (например, использующая агрегатные станки); другой - сборочная линия. Обрабатывающей может быть как линия изготовления деталей для автомобилей, так и линия изготовления конфет или сосисок. Аналогичные линии используются для фасовки и упаковки сыпучих и жидких продуктов (производство и продажа строительных материалов, молока и т.д.). На сборочной линии изготовленные или закупленные заранее компоненты продукта соединяются вместе (собираются, смешиваются, комплектуются). На сборочной линии типичным средством перемещения продукта является рабочий (реже распределительный) конвейер, который проходит через серию рабочих станций. Так собираются автомобили и телевизоры на заводах, отправки и грузовые единицы в транспортно-складских терминалах и распределительных центрах, гамбургеры в ресторанах быстрого обслуживания, и многое другое. Линии, ориентированные на продукт, используют преимущественно специализированное автоматизированное оборудование, что отличает их от организационных схем, ориентированных на процесс. Поточные линии (обрабатывающие и сборочные) должны быть сбалансированы таким образом, чтобы обеспечивалось равенство производительности по всем операциям (этапам) технологического процесса. Как известно, для этого необходимо синхронизировать операции, т. е. обеспечить равенство или кратность длительности их выполнения такту (ритму) линии. Обрабатывающие линии, представленные в основном последовательным набором машин, требуют механической и инженерной настройки для их сбалансированной работы. Сборочные линии при балансировке требуют учета индивидуальных возможностей каждого рабочего-сборщика и условий выполнения операции на рабочей станции (специально оборудованные рабочие места нескольких рабочих-сборщиков). Поэтому балансировка сборочной линии осуществляется перераспределением выполняемых операций и их частей между индивидуальными исполнителями с целью достижения равенства или кратности длительности выполнения всех операций ритму потока. Центральной проблемой балансировки сборочной линии является достижение равенства выхода продукта, собираемого на каждой операции, выходу конечного продукта на последней операции линии. При этом выигрыш состоит в том, что в результате балансировки образуется материальный поток, движущийся непрерывно с постоянной скоростью на протяжении всей сборочной линии, а время простоя рабочих на каждой рабочей станции минимально. Хорошо сбалансированная

106

сборочная линия отличается высоким использованием рабочего времени и оборудования, а также преимуществами “справедливой” загрузки рабочих на линии, что часто рассматривается как основное требование профсоюзов.

Главным преимуществом линии, ориентированной на продукт, являются низкие затраты на единицу продукта, связанные с большими объемами выпуска. Ориентированные на продукт линии характеризуются также низкой стоимостью затрат перемещения продукта и относительно низким уровнем заделов разных видов на линии. Облегчаются подготовка рабочих для работы на линиях и наблюдение за ходом работ, упрощается управление производством.

Эти преимущества часто перевешиваются недостатками линий, ориентированных на продукт.

1.Необходимы большие инвестиции в создание и наладку линий.

2.Остановка работы в одном (практически любом) месте связывает операционный процесс всей линии.

3.Линии не обладают достаточной гибкостью в продуктовом разнообразии и варьировании производительностью.

Поскольку задачи балансировки обрабатывающих и сборочных линий схожи, рассмотрим их решение на примере сборочной линии.

Балансировка сборочной линии. Балансирование линии имеет целью минимизировать отклонения в продолжительности работы рабочих мест (машин, людей) в линии от требуемого ритма выпуска продукта.

Ритм – это интервал времени между моментом запуска (или выпуска) двух, следующих один за другим продуктов (изделий, партий, работ).

Для того, чтобы организовать работу с заданным ритмом, нужно тщательно подобрать инструменты, оборудование, регламентировать все действия и приемы, которые используются в рабочем процессе. Также должны быть окончательно определены длительности выполняемых в линии отдельных процессов (операций) и их последовательность. Для этого строится карта (диаграмма) последовательности операций.

Пример 4.3. Построение карты последовательности операций. Фирма ставит задачу построения диаграммы последовательности операций сборки. Исходные данные представлены в следующей таблице.

Операция |

Время выполнения |

Операции предшествования, |

|

(минуты) |

операции следования |

||

|

|||

A |

10 |

- |

|

B |

11 |

A* |

|

C |

5 |

B |

|

D |

4 |

B |

|

E |

12 |

A* |

|

F |

3 |

C, D |

|

G |

7 |

F |

|

H |

11 |

E |

|

I |

3 |

G, H |

|

Суммарное время |

66 |

|

107

Примечание.* Операции B и E не могут быть начаты, пока операция A не будет завершена.

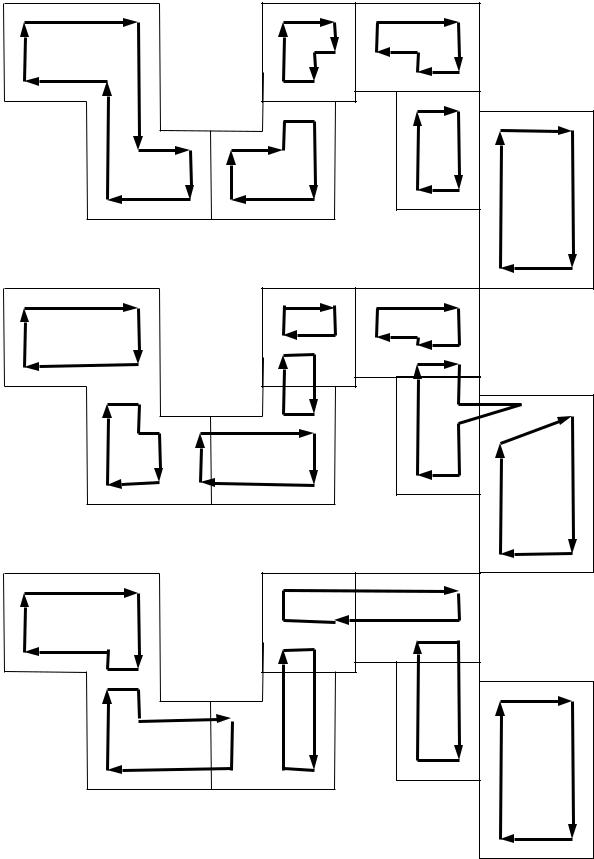

Общая компоновка линии и построенная диаграмма последовательности операций представлены на рис.4.13. - 4.14.

Комплектующие |

|

|

|

|

||

1 |

3 |

5 |

6 Рабочие станции 1, 2, ... |

|

|

|

2 |

|

4 |

7 |

Сборочный конвейер |

|

|

|

|

|

|

|||

|

|

Рис.4.13. Схема размещения сборочной линии |

|

|||

|

|

11 |

5 |

3 |

7 |

|

|

|

C |

3 |

|||

10 минут |

|

B |

||||

|

|

F |

G |

I |

||

A |

|

12 |

D 4 |

11 |

||

|

|

|||||

|

|

E |

|

|

H |

|

Рис.4.14. Диаграмма последовательности операций

После того, как построена карта последовательности операций, приступают к процедуре группирования операций в рабочие станции. Эта процедура включает три шага.

1.Определяется время цикла (ритм). Для этого дневное рабочее время (в минутах) нужно разделить на дневной спрос в штуках. Результат - время цикла (ритм), т.е. производственное время, выделяемое на каждую рабочую станцию для выполнения части рабочего процесса, состоящего из операций, в минутах/штуку.

Время цикла = Дневное рабочее время / Дневной спрос

2.Определяется минимальное число рабочих станций. Для этого суммарное время всех операций нужно разделить на время цикла. Результат округляется до ближайшего целого числа:

m

Минимальное число рабочих станций = Σвремя операции i / время цикла,

i=1

где m - число сборочных операций, i =1,m.

Составляется баланс линии, предписывая каждой рабочей станции выполнение отдельных сборочных операций или их групп. Эффективный баланс - такой, который обеспечивает полное завершение сборки без нарушения последовательности операций и обеспечивает минимальное время простоя на каждой рабочей станции. Формально процедура представляет собой группирование операций в комплексы с продолжительностью, близкой времени цикла (ритма), и закрепление их за рабочими станциями, число которых соответствует числу сформированных комплексов операций.

108

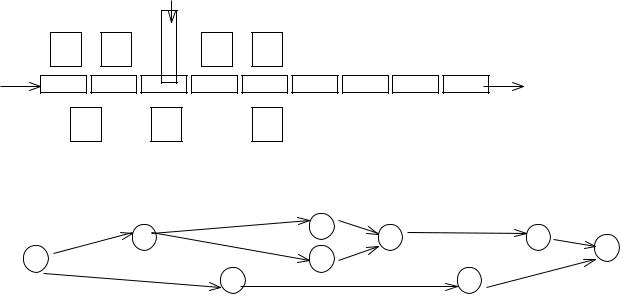

Пример 4.4. Балансировки линии сборки. На основе диаграммы последовательности операций, построенной в примере 4.3., фирма ставит задачу балансировки линии. Дневное рабочее время составляет 480 минут. Производственное расписание требует выпуска в течение рабочего дня 40 единиц полностью законченных сборкой изделий. Тогда:

Время цикла (в минутах) = 480 минут / 40 единиц =12 мин/единицы Минимальное число рабочих станций =

=Суммарное время операций / Время цикла = 66/12 = 5,5 или 6 станций Рис.4.15. показывает решение, при котором операции группируются для выполнения в

шести станциях. Закрепление операций за рабочими станциями осуществлено таким образом, чтобы в наибольшей степени использовать допустимое время цикла, равное 12 минутам.

|

11 |

|

5 |

|

3 |

|

|

7 |

|

|

|

C |

|

|

|

3 |

|||

10 |

B |

|

|

F |

|

|

G |

||

12 |

D |

|

11 |

|

I |

||||

A |

II |

|

IV |

|

|

||||

4 |

|

|

|

||||||

|

|

E |

|

|

H |

|

|

VI |

|

Станция I |

|

III |

|

|

V |

|

|||

|

|

|

|

|

|

|

Рис.4.15. Решение балансировки линии на основе 6-ти станций

На первой станции выполняется только одна операция А, при этом затрачивается 10 минут из допустимых 12 минут. Вторая станция использует 11 минут, и третья потребляет полностью все 12 минут. Четвертая рабочая станция группирует три непродолжительные операции, выполнение которых занимает точно 12 минут. Пятая станция имеет 1 минуту простоя, шестая (последовательно объединяет операции G и I) имеет 2 минуты простоя за цикл. Общее время простоя (потерь) для этого решения составляет 6 минут за цикл.

Можно рассчитать эффективность балансировки линии путем деления суммарного времени операций на число рабочих станций, умноженных на предписанное время цикла:

Эффективность=Σвремя операции/(число рабочих станций)x х(предписанное время цикла)

Обычно сравниваются различные уровни эффективности для различного числа рабочих станций. Действуя таким образом, можно определить чувствительность линии к изменениям ритма (скорости процесса) и выбрать наилучшую комбинацию рабочих станций.

Пример 4.5. Оценка эффективности балансировки линии. Фирма ставит задачу рассчи-

тать эффективность балансировки линии для примера 4.4: Эффективность = 66 минут / (6 станций)x(12 минут) = 66/72 = 91,7 %.

Создание седьмой станции (дополнительной), как пример, понизило бы эффективность балансировки до 78,6 %:

Эффективность = 66 минут / (7 станций)x(12 минут) = 78,6 %.

Масштабные задачи балансировки линий, как и большой размерности задачи размещения оборудования, часто требуют использования компьютера. Для определения состава рабочих станций на сборочной линии со 100 и более операциями могут использоваться, напри-

109