Kozlovski_Kobzev

.pdf

4. СТРАТЕГИЯ ОРГАНИЗАЦИИ РАБОТ

Стратегия организации работ – это стратегические решения фирмы по выбору систем

иэкономичных схем организации работ, которые бы отвечали требованиям:

-конкурентоспособности изделия и объему его выпуска (стратегия товара);

-технологическому оснащению процессов и мощности (стратегия процесса);

-строительным и инженерным особенностям зданий, сооружений, коммуникаций (стратегия размещения).

4.1. Выбор схемы организации работ

Важнейшей функцией производственного/ операционного менеджмента является планирование и организация работ по продвижению материального потока через рабочие позиции технологического процесса по всем его стадиям, т.е. осуществления поставок в цепи снабжения (цепи поставок). Целесообразно рассмотреть планирование и организацию поставок в наиболее сложном их варианте - на примере сферы производства, где наиболее сложным, в свою очередь, является дискретное производство.

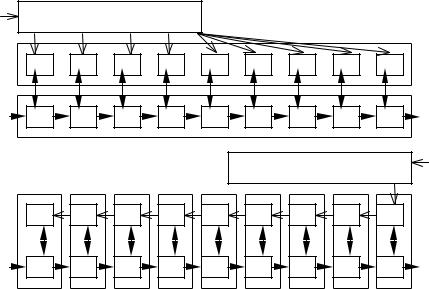

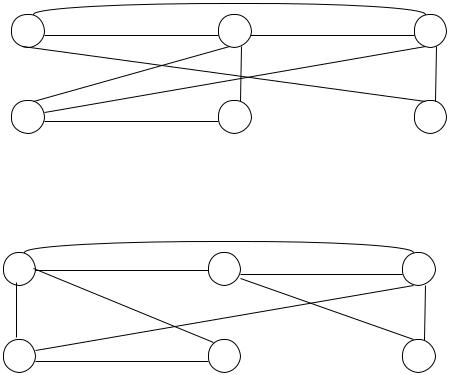

«Выталкивание» и «вытягивание» поставок в цепи. При организации движения ма-

териального потока в цепи поставок можно выделить два подхода, что иллюстрирует рис.4.1:

Централизованный план |

Планирование |

|

от общего задания |

||

|

||

а) |

Планирование |

|

|

||

|

Производство |

|

Планирование от потребно- |

Спрос на рынке |

|

сти последующего звена |

|

|

б) |

Планирование |

|

Производство |

||

|

Рис.4.1. Выталкивающая (а) и вытягивающая (б) системы

1 - системы, движение материального потока в которых основано на принципе выталкивания предмета предыдущей позицией на последующую на всем пути его продвижения в цепи поставок;

2 - системы, движение материального потока в которых основано на принципе вытягивания предмета последующей позицией с предыдущей на всем пути его продвижения в цепи поставок.

Оба вида систем находят широкое использование на различных предприятиях и нацелены на удовлетворение потребности последующего звена за счет соответствующей (по объему, срокам, качеству и т.д.) поставки от предшествующего звена. Различие касается степени

90

централизации планирования поставок по межзвенным передачам цепи: централизованное

(1)и децентрализованное (2) планирование.

1)Выталкивающая система. На межцеховом уровне процессом централизованного планирования охвачен каждый цех: цех получает конкретные месячные задания и отчитывается об их выполнении перед центральными плановыми органами завода. Готовую продукцию цех передает на межцеховой склад. При таком планировании цех и центральные органы планирования интересует только выполнение сроков и объемов планового задания. Каждый отдельный цех при таком виде планирования существует как бы изолированно. Его не интересует, что будет с продукцией, которую он отправляет на промежуточный склад, и есть ли там остатки продукции от предыдущего месяца. В случае наличия остатков на складе возникает избыток запасов в системе, в случае задержки с пополнением запаса питающей позицией возникает дефицит, способный остановить работу потребляющей позиции.

В отечественной практике этот вид планирования был единственным; в условиях рыночной экономики он используется на заготовительных предприятиях и предприятиях, производящих широкого назначения стандартизированную продукцию.

2)Вытягивающая система. Данная система предполагает планирование и создание на этой основе оборотных заделов на рабочих местах по всем операциям техпроцесса по всем стадиям производства продукции. Центральный плановый орган контролирует лишь процесс выпуска готовой продукции в соответствии со спросом на краткосрочных периодах (от месяца до трех), формируя график сборки конечных изделий и спуская его на главный сборочный конвейер. Главный сборочный конвейер в соответствии с графиком сборки отбирает необходимые полуфабрикаты с ближайших промежуточных складов. Изъятые с этих складов полуфабрикаты восполняются цехами-поставщиками полуфабрикатов. Процесс самостоятельно (децентрализованно) распространяется в направлении, обратном движению материального потока (ходу технологического процесса). Информационным сообщением, дающим право на отбор и восполнение требуемых полуфабрикатов на любой стадии процесса, являются карточки КАНБАН. Они выполняют роль плановых заданий на рабочих местах в цехахпоставщиках. Данная система дает возможность выпуска широкой гаммы разнообразных изделий, главным образом на основе модулей, и тем самым удовлетворять разнообразный спрос.

Принципиальное различие двух видов систем планирования и организации работ заключается в том, что в своей основе они имеют различные подходы к расчету и поддержанию ритмов, определяющих характеристики движения материального потока и всех работ над ним. Системы выталкивающего вида в основе всех плановых расчетов используют постоянное значение среднерасчетного ритма изготовления продукции. Возможность использования постоянного значения среднерасчетного ритма вытекает из того, что плановым периодом для систем этого вида является годовой период. Системы вытягивающего вида в качестве плановых периодов для определения величины средних оборотных заделов рассматривают периоды от месяца до трех, оперативное же управление в этих системах рассматривает значительно меньшие плановые периоды, вплоть до смены, поэтому значения ритмов в этих системах переменны и носят подчиненный нормативному уровню запасов (заделов) характер.

Выталкивающая и вытягивающая системы в своей основе ориентируются на различные уровни изменения спроса. Выталкивающая система ориентирована, в основном, на относи-

91

тельно постоянный спрос в течение довольно длительного промежутка времени. С учетом постоянства ритма для выталкивающих систем создаются соответствующие постоянные (относительно жесткие) рабочие организационные структуры, в т.ч. поточные линии для массового и крупносерийного производства. Вытягивающие системы ориентированы на работу с изменяющимся в соответствии со спросом ритмом, и в их основе лежит организация производства JIT, которая базируется на модульном принципе изготовления изделий. Планирование такого производства рассматривается как выравнивание всего производственного процесса в соответствии с изменяющимся спросом. Это выравнивание осуществляется с помощью информационной системы КАНБАН, которая не позволяет произвольно изменяться объемам незавершенного производства. Основными рабочими организационными структурами, которые обеспечивают выравнивание производства, являются U-образные линии, и формы организации труда, использующие высокий уровень и универсальность подготовки персонала, что достигается его ротацией.

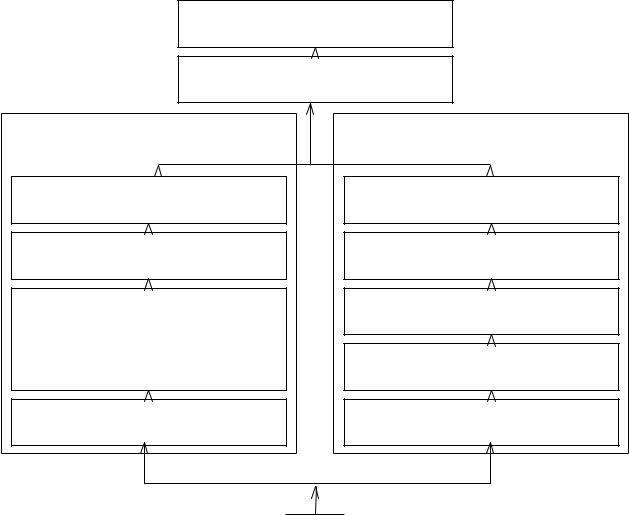

Конечной целью системы управления любым производством является удовлетворение спроса с минимально возможными издержками. Последнее становится возможным при устранении производственных потерь, в первую очередь связанных с излишними запасами всех видов. Эта цель достигается с помощью организации производства JIT, использующего информационный механизм КАНБАН. На рынке эта концепция будет реализовываться, если пользующуюся спросом продукцию поставлять только в тех объемах, которые можно продать. Этого можно добиться, организовав повторяющееся производство на модульном принципе. Повторяющееся производство способно быстро приспосабливаться к изменениям спроса без излишних запасов всех видов. Методы управления, с помощью которых повторяющееся производство приспосабливается к переменному спросу, обычно называют выравниванием производства по спросу. Многопредметные поточные линии (как правило, групповые, оснащенные средствами гибкой автоматизации производства с компьютерным управлением), больше не привязаны к выпуску единственного вида продукции огромными партиями, как в массовом поточном производстве. Вместо этого на линиях производится целый спектр модификаций продукции, отражающий разнообразие потребительского спроса. Поэтому такое производство будет отвечать потребностям сегодняшнего дня, а запасы в результате реализации модульного принципа конструирования и изготовления изделий могут быть сокращены до минимума. На рис.4.2. приводится схема двухстадийного выравнивания производства.

Схемы организации работ. Схемы организации работ – совокупность решений в области организации производственных или сервисных процессов во времени и в пространстве, определяющих эффективность операционной деятельности подразделений фирмы на длительный период.

Схема организации работ определяет порядок выполнения и содержание процессов, необходимое оборудование, его расстановку и рабочие площади, включая обслуживание рабочих мест и оснащение мест хранения. Эффективная схема организации работ способствует прямому и непрерывному движению потока материалов и перемещению людей внутри производственных площадей и между ними по ходу следования рабочих операций. Цель менеджмента состоит в том, чтобы организовать систему (найти схему организации работ) так, чтобы она оперировала на пике эффективности и производительности. Схема организации

92

Производство, адаптируемое к изменениям спроса

Производство “Just-In-Time” (точно столько, сколько нужно)

Приспосабливание к месячным измене- |

Приспосабливание к суточным измене- |

ниям спроса в течение года |

ниям спроса в течение месяца |

Месячное планирование производства

Суточный уровень производства для каждого изделия и процесса

Основной календарный план: среднесуточные объемы производства на основе месячных прогнозов (для каждой модификации изделия)

Трехмесячный и месячный прогнозы

Оперативное ежедневное управление производством

Управление фактическими объемами по каждому изделию

Вытягивающая система “Канбан”

График главного сборочного конвейера (синхронизатор поставок)

Декадные и суточные заказы от торговых представителей

Выравнивание производства

Гибкие производственные системы |

|

Автоматизированные системы |

|

|

подготовки производства |

|

|

|

Рис.4.2. Схема выравнивания объемов производства

работ предусматривает решения, включающие наилучшее размещение рабочих мест (оборудования) в определенной рабочей последовательности, так же как служебных помещений и рабочих столов в офисах и сервисных центрах (например, в госпиталях или департаментах складирования). Чтобы реализовать эти цели при разработке стратегии организации работ, можно использовать большое разнообразие возможных схем. Среди них можно выделить семь основных.

1.Схемы организации работ, ориентированные на процесс. Определяют наилучшее использование труда персонала и машин в штучном производстве («Job shop»), сфокусированном на процессе; в отечественных терминах – единичное и мелкосерийное производство, которое основано на технологической форме специализации и характеризуется технологической формой организации подразделений (рабочих центров).

2.Схемы организации работ, ориентированные на повторяющиеся процессы. Опреде-

ляют наилучшее использование труда персонала и машин на повторяющемся производстве, где часто используются модули; в отечественных терминах – серийное и крупносерийное производство, которое основано на технологической и предметной форме специализации,

93

характеризуется смешанной или предметно-групповой формой организации подразделений (рабочих центров).

3.Схемы организации работ, ориентированные на продукт. Определяют наилучшее использование труда персонала и машин в непрерывном производстве, сфокусированном на продукте; в отечественных терминах – массовое производство, которое основано на предметной форме специализации и характеризуется предметно-замкнутой формой организации подразделений (рабочих центров).

4.Фиксированные схемы организации работ. Удовлетворяют требованиям по срокам и использованию ресурсов при реализации проектов в условиях ограниченного рабочего пространства над стационарным объектом производства.

5.Схемы организации работ в офисе. Рассматривают размещение рабочих мест персонала и средств оснащения, использование рабочего пространства и движение информации в офисе.

6.Схемы организации розничной торговли. Рассматривают планировку торгового зала, размещение касс и прилавков, мест хранения и подвоза товаров с учетом поведенческих тенденций и особенностей покупателя.

7.Схемы организации склада. Устанавливают компромисс между пространственными решениями по хранению, перемещению грузов и перевалочными операциями.

Схемы организации работ 1-3 являются универсальными по области применения, схемы 4-7 относятся к специальным.

Примеры схем организации работ показаны в табл.4.1.

Из представленных схем организации работ лишь некоторые могут быть подвергнуты математическому анализу. Проектирование реальных физических объектов до сих пор является областью приложения как науки, так и искусства.

4.2. Схемы, ориентированные на процесс

Схемы организации работ, ориентированные на процесс, могут обслуживать одновременно большое разнообразие изготавливаемых изделий, выполняемых работ, предоставляемых услуг. Схемы организации, ориентированные на процесс, типично представлены небольшими объемами выпуска изделий и их большим разнообразием. Такое производство называется цеховым, для него характерна технологическая форма специализации и организации цехов. На Западе оно получило название «Job shop», в отечественных терминах это - единичное и мелкосерийное производство.

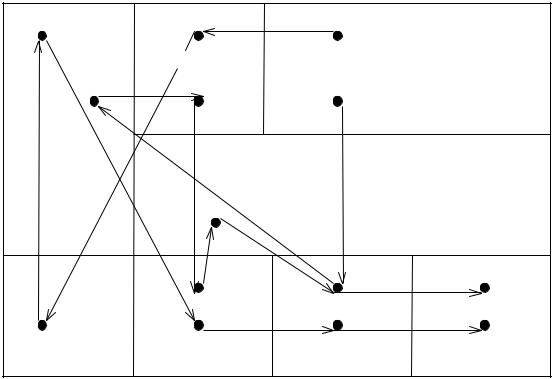

В таких производствах каждое изделие или небольшая группа изделий проходят свою последовательность операций при изготовлении. Изделие или небольшое их количество изготовляется, постепенно продвигаясь от операции к операции, от одного цеха (участка) к другому в индивидуальной последовательности, устанавливаемой именно для этого изделия. Рис.4.3. иллюстрирует такой процесс для двух изделий А и В. Хорошим примером схемы организации, ориентированной на процесс, может служить госпиталь или клиника. Последовательность поступающих пациентов, каждый из которых имеет собственное заболевание, проходит регистрацию, получает собственное назначение, проходит лабораторные исследования, операцию, интенсивную реабилитацию, прием лекарств, процедуры, получает уход и т.д.

94

|

|

|

|

|

Таблица 4.1. |

|

|

|

Схемы организации работ |

|

|

||

|

|

|

|

|

|

|

Проект (фик- |

Технологиче- |

Офис |

Розничная |

Производ- |

Возобновляющееся/ |

|

сированная |

ский цех |

|

торговля |

ственный |

непрерывное произ- |

|

схема органи- |

(ориентиро- |

|

(сервис/ |

склад (хра- |

водство (ориентиро- |

|

зации) |

ван на про- |

|

розница) |

нение) |

ванное на продукт/ |

|

|

цесс) |

|

|

|

группу) |

|

Пример: |

|

|

Судостроение |

Госпитали |

Страховая |

Строительство Кухни ресто- |

компания |

|

зданий |

ранов |

Центр разра- |

Строительство Технологиче- |

ботки про- |

|

дорог |

ский цех |

граммных |

|

|

продуктов |

Бакалейные |

Распреде- |

TV сборочная линия |

магазины |

лительные |

Упаковка мясных |

Аптеки |

Оптовые |

продуктов |

Склады роз- |

ДлительноАвтомобильное про- |

|

ничной тор- |

го хране- |

изводство |

говли |

ния |

|

Задача: |

|

|

|

|

|

Движение ма- |

Организация |

Размещение |

Раскрытие |

Низкие |

Балансирование |

териалов по |

материально- |

работающих, |

для покупа- |

затраты |

(синхронизация) ра- |

ограниченной |

го потока для |

обеспечи- |

теля тон- |

хранения и |

бочего потока от |

территории, |

каждого объ- |

вающее тес- |

чайших осо- |

перевалки |

одной рабочей опе- |

окружающей |

екта обслу- |

ный контакт |

бенностей |

грузов |

рации к другой |

объект |

живания |

друг с другом |

товара |

|

|

|

|

при выполне- |

|

|

|

|

|

нии работ |

|

|

|

|

|

|

|

|

|

Большое преимущество схем организации работ, ориентированных на процесс, - это их гибкость по использованию оборудования и рабочей силы. Поломка одной из машин, например, не вызывает остановки процесса в целом: работа может быть передана на другие машины в цехе. Схемы организации работ, ориентированные на процесс, также хороши для обработки деталей небольшими партиями (Job lots) и для производства большого разнообразия деталей различных размеров и форм. Недостаток использования таких схем организации работ связан главным образом с недостаточной степенью использования оборудования. Организация процесса продвижения заказа через операционную систему требует больших затрат времени и средств, потому что очень сложно составление и выполнение расписания движения материального потока, требуется частая переналадка оборудования и перемещение полуфабрикатов на большие расстояния (из одного подразделения в другое); при этом возникает пролеживание в очередях на обслуживание, не исключены многократные повторения и возвраты на одни и те же операции (рабочие места и центры). Кроме того, для выполнения разнообразных, иногда редко повторяющихся или вовсе не повторяющихся работ требуется высокая квалификация рабочих, а производственный процесс характеризуется наличием большого количества разного рода заделов, что объясняет наличие большого объема незавершенного производства (это результат отсутствия синхронизации выполняемых операций

95

|

|

Деталь А семейства |

|

|

Шлифование |

|

Площадь хранения |

|

|

Деталь В семейства |

|

Сверление |

|

|

Окраска |

|

|

|

|

Мойка |

Сборка |

Техосмотр |

Отгрузка |

Рис.4.3. Схема организации работ, ориентированная на процесс |

|||

|

(показан маршрут для двух семейств деталей) |

||

и частичных производственных процессов). Высокая квалификация рабочих требует специальных мер по ее получению и поддержанию, высокий уровень незавершенного производства требует больших инвестиций при запуске и связывает значительную часть оборотного капитала фирмы.

В схеме организации работ, ориентированных на процесс, обычная практика сводится к размещению цехов (участков) или рабочих центров наиболее экономичным образом. При наличии большого числа оборудования чаще всего экономичное размещение означает минимизацию затрат транспортирования. В этом случае схема организации работ, ориентированных на процесс, предусматривает размещение цехов (участков, рабочих мест) с большими потоками деталей один за другим по ходу технологического процесса. Затраты перемещения материалов (деталей, узлов) при таком подходе зависят от:

1)количества грузов, которые должны быть перемещены в течение некоторого периода времени между двумя цехами (i и j);

2)расстояния между цехами.

Тогда цель может быть выражена следующим образом:

n n

Σ Σ Xij Cij → min (i,j = 1,n),

i=1 j=1

где n - число рабочих центров или цехов, участков; i,j - наименование цеха, рабочего центра; 96

Xij - количество груза, перемещаемого из цеха i в цех j; Cij - затраты перемещения груза между цехом i и цехом j.

Рабочие места (станки, места обработки, обслуживания) в схемах, ориентированных на процесс, так же как и при фиксированной схеме, размещаются таким образом, чтобы минимизировать затраты, зависящие от величины груза и времени, необходимого на перемещение этого груза между местами обработки или обслуживания. Затраты Сij достаточно условны, т.к. исходят из допущения, что сложность реализации всех перемещений одинакова, а затраты на установку и снятие предмета являются постоянными. Это конечно не так, но появляется возможность суммировать все затраты (перемещения, установки, снятия), получая одну переменную величину. Рассмотрение конкретного примера позволит понять и освоить все шаги решения задачи о размещении рабочих центров при схемах организации работ, ориентированных на процесс.

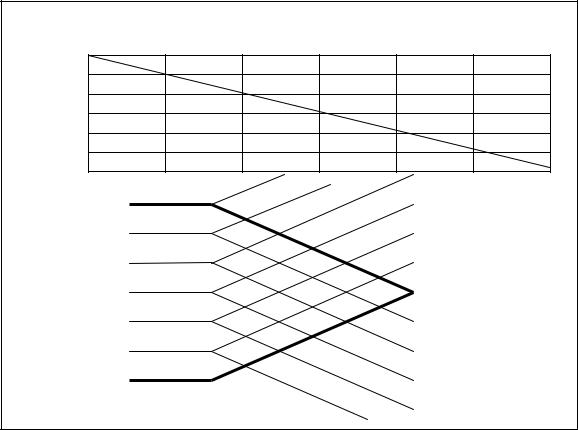

Пример 4.1. Размещение рабочих центров. Компания намерена организовать схему движения грузов между шестью цехами так, чтобы минимизировать затраты на перемещение материалов. Было сделано начальное допущение (чтобы упростить задачу), что помещение любого цеха определяется площадью 20х20 ед2, и здание, в котором они размещаются, имеет в длину 60 ед. и 40 ед. в ширину. Процедура разработки схемы организации движения материального потока состоит из шести шагов.

Шаг 1. Постройте матрицу «откуда/ куда», показывающую поток материалов из одного цеха к другому цеху, как на рис.4.4.

а) |

|

|

Количества перевозимых в неделю грузов |

|

||||

|

|

|

|

|||||

Цехи |

1 |

|

2 |

3 |

|

4 |

5 |

6 |

1 |

|

|

50 |

100 |

|

0 |

0 |

20 |

2 |

|

|

|

30 |

|

50 |

10 |

0 |

3 |

|

|

|

|

|

20 |

0 |

100 |

4 |

|

|

|

|

|

|

50 |

0 |

5 |

|

|

|

|

|

|

|

0 |

6 |

|

|

|

|

|

|

|

|

б) |

|

|

|

|

|

|

|

|

|

|

1 |

50 |

|

|

|

Потоки между 4 и 1,2,3 |

|

|

|

2 |

|

|

|

|||

|

|

100 |

|

|

|

|

||

|

|

30 |

0 |

|

|

|

||

|

|

3 |

50 |

0 |

|

|

||

|

|

20 |

10 |

20 |

|

|||

|

|

|

|

|

||||

|

|

4 |

0 |

0 |

|

|||

|

|

50 |

100 |

|

|

|||

|

|

|

|

|

|

|||

|

|

5 |

0 |

|

|

|

||

|

|

0 |

|

|

|

|

||

|

|

6 |

|

|

|

Потоки между 3 и 4,5,6 |

||

|

|

|

|

|

|

|||

|

Рис.4.4. Исходные межцеховые потоки материалов (а) и карта |

|||||||

|

|

возможных путей потоков между цехами (б) |

|

|||||

97

Шаг 2. Закрепите пространственное размещение каждого цеха. Рис.4.5. показывает возможный начальный план размещения.

Помещение 1 |

Помещение 2 |

Помещение 3 |

|

Цех |

Цех |

Цех |

40 ед.2 |

1 |

2 |

3 |

|

Цех |

Цех |

Цех |

|

4 |

5 |

6 |

|

|

|

|

|

Помещение 4 |

Помещение 5 |

Помещение 6 |

|

|

60 ед.2 |

|

|

Рис.4.5. Ограничения здания и возможное размещение цехов (рабочих центров)

Шаг 3. Постройте начальную диаграмму потока, показывающую последовательность цехов, через которые (между которыми) будут двигаться материалы. Попытайтесь расположить цехи с большими потоками материалов один за другим, как на рис.4.6а.

|

|

100 |

|

|

|

1 |

50 |

2 |

30 |

|

3 |

|

|

10 |

|

20 |

100 |

|

50 |

|

|

|

|

|

|

|

|

|

|

4 |

50 |

5 |

20 |

|

6 |

|

|

Рис.4.6а. Граф потока грузов между цехами (рабочими центрами) для начального размещения

|

|

30 |

|

|

2 |

50 |

1 |

100 |

3 |

|

|

|||

|

10 |

20 |

|

100 |

|

50 |

|

||

|

|

|

|

|

|

50 |

|

|

20 |

4 |

5 |

|

6 |

Рис.4.6б. Граф потока грузов между цехами (рабочими центрами) для «разумного» размещения.

Числа показывают объемы грузов, перемещаемых за неделю

Шаг 4. Определите затраты, соответствующие начальному размещению, используя для этого затраты на перемещение материалов и выражение:

98

n n

Общие затраты = Σ Σ Xij Cij, (i,j = 1,n),

i=1 j=1

Компания полагает, что для целей перемещения грузов между цехами будут использоваться погрузчики с вилочным подъемником грузов. Стоимость перемещения одной единицы груза между смежными цехами оценивается $ 1, между разобщенными цехами $ 2. Отсюда затраты перевозки между цехами 1 и 2 составляют $ 50 ($ x 50 ед. груза), между цехами 1 и 3 составляют $ 200 ($ 2 x 100), между цехами 1 и 6 составляют $ 40 ($ 2 x 20 ед. груза) и т.д. Суммарные затраты для схемы размещения, показанной на рис.4.6., составляют:

$ 50 + $ 200 + $ 40 + $ 30 + $ 50 + $ 10 + $ 40 + $ 100 + $ 50 = $ 570

(1 и 2) (1 и 3) (1 и 6) (2 и 3) |

(2 и 4) (2 и 5) (3 и 4) (3 и 6) (4 и 5) |

Шаг 5. Действуя методом проб |

и ошибок (или используя более совершенную технику) |

попытаемся улучшить начальное размещение с тем, чтобы получить более “разумное” с точки зрения затрат расположение цехов.

По карте возможных путей межцеховых потоков деталей на рис.4.4 (б) сразу можно выделить объемный поток между цехами 1 и 3, а также между 3 и 6. Возникает предположение, что цехи 1,3 и 6 должны быть размещены ближе друг к другу.

В начальном размещении цехи 1 и 3 разобщены, и высокая стоимость больших по объему перевозок между ними является причиной высоких затрат перевозок. Одна из возможностей – поменять местами цехи 1 и 2. Это приведет к изменению местоположения цехов и

графика потока, как показано на рис.4.7 и рис. 4.6б. |

|

|

||

Помещение 1 |

Помещение 2 |

Помещение 3 |

|

|

|

|

|

|

|

Цех |

Цех |

|

Цех |

40 ед.2 |

2 |

1 |

|

3 |

|

Цех |

Цех |

|

Цех |

|

4 |

5 |

|

6 |

|

|

|

|

|

|

Помещение 4 |

Помещение 5 |

|

Помещение 6 |

|

|

60 ед.2 |

|

|

|

Рис.4.7. Вариант "разумного" размещения цехов (рабочих центров)

В результате этого действия суммарные затраты понизятся до $ 480: $ 50 + $ 100 + $ 20 + $ 60 + $ 50 + $ 10 + $ 40 + $ 100 + $ 50 = $ 480 (1 и 2) (1 и 3) (1 и 6) (2 и 3) (2 и 4) (2 и 5) (3 и 4) (3 и 6) (4 и 5)

Как видим, новое размещение обеспечивает экономию на перевозках между цехами в объеме $ 90 по сравнению с начальным размещением:

$ 570 - $ 480 = $ 90.

Оценивая ситуацию в целом, проверяем перемещение цехов, следя за изменением эффекта такого перемещения, стараясь его повысить, т.е. снизить суммарные затраты перемещения грузов между цехами. Конечно, для проблемы перемещения имеется 720 вариантов схем размещения (6!=6х5х4х3х2х1). Нет возможности вручную и без специальных методов просчитать все варианты. Поэтому, решая задачу размещения на практике, редко получают

99