- •Билет № 1

- •1.Способы нарезания зубьев конических шестерён. Маршрут обработки, оборудование, типы применяемых приспособлений, режущий инструмент, режимы резания для одной из операций.

- •2. Опишите основные законы и укажите закономерности развития техники.

- •I. Закон корреляции параметров однородного ряда технических объектов

- •II. Законы симметрии технических объектов

- •Закон двусторонней симметрии

- •III. Закон гомологических рядов

- •IV. Закон расширения множества потребностей-функций

- •V. Закон прогрессивной эволюции техники

- •VI. Закон соответствия между функцией и структурой

- •Закономерности функционального строения обрабатывающих (технологических) машин

- •3. Автоматич. Линии; гибкие производственные системы. Их стр-ра, возможности использования в техпроцессах.

- •Билет№2

- •1. Алгоритм энергетического расчёта объёмных приводов.

- •2. Критерии развития

- •3. Основные понятия теории автоматического управления

- •Билет№3

- •2.Оформление потребности и целей проектирования. Определение основных признаков объекта проектирования. Оформление и согласование тз. Процедуры на стадии технического задания.

- •3.Кулачковые системы программного управления.

- •Билет № 4

- •1. Техпроцесс обработки цилиндрических шестерен. Маршрут обработки, оборудование, типы приспособлений, режущий инструмент, режимы резания для одной из операций.

- •2. Процедурная модель проектирования.( Ярушин стр. 108)

- •3.Как вы представляете себе общую структуру объёмных приводов? Приведите их классификацию.

- •Билет № 5

- •1. Техпроцесс изготовления деталей из термореактивных пластмасс. Маршрут обработки, оборудование, типы применяемых приспособлений.

- •Способы изготовления деталей

- •2. Конструктивные методы обеспечения сборки деталей, узлов, агрегатов, изделий.

- •3.Системы чпу: позиционные, контурные, замкнутые, разомкнутые.

- •Билет №6

- •1. Техпроцесс обработки колец. Маршрут обр., обор-е, типы приспособ., реж. Инстр., режимы резания для одной из операций.

- •2. Схема построения кб предприятия на основе технологии сквозного проектирования.

- •Билет №7

- •1. Технологический процесс обработки дисков. Маршрут обработки, оборудование, типы применяемых приспособлений, режущий инструмент, режимы резания для одной из операций.

- •2. Выбор конструкции изделия. Конструктивная переемственность. Компонование. Совершенство конструктивной схемы. Компактность конструкции. Рациональный выбор параметров оборудования.

- •3. Состав и количество основного оборудования в поточном и не поточном производствах.

- •Билет№8.

- •2. Экономические основы создания оборудования. Полезная отдача. Долговечность. Эксплуатационная надёжность.

- •3. Техническое нормирование. Норма времени, норма выработки. Определение нормы времени. Организация технического нормирования.

- •Билет № 9

- •2. Процедуры проектирования на стадии технических предложений. Поиск возможных технических решений. Анализ и выбор решений. Содержание технического предложения.

- •Билет№10.

- •1. Методы сборки в машиностроении. Устройство коробки скоростей токарного станка и порядок её сборки.

- •Рациональные сечения

- •3. Геометрическая задача управления. Устройство чпу. Логическая задача управления. Программируемые контроллеры.

- •Билет №11

- •1. Базы и базирование. Виды баз. Правило шести точек. Приведите примеры базирования корпусной детали и детали типа вала.

- •Классификация баз.

- •Правило 6-ти точек:

- •2. Процедуры на стадиях эскизного и технического проектов. Выбор параметров объекта проектирования. Цели, состав и последовательность выполнения эскизного проекта.

- •3.Основные понятия и определения.

- •Порядок проектирования:

- •1. Предпроектные работы

- •2. Задание на проектирование

- •3. Рабочий проект (проект) и рабочая документация

- •Технологический процесс как основа создания производственной системы

- •Билет№12.

- •4.1.1. Основы литейного производства

- •3.Кинематика поршневых насосов. Неравномерность подачи и способы её выравнивания Билет№13.

- •2. Метод системотехнического проектирования. Проектирование систем «человек-машина». Морфологический анализ и синтез технических решений. Современные тенденции при проектировании оборудования.

- •3. Организация технологической подготовки производства и процесс перехода на выпуск новой продукции.

- •Билет №14

- •Билет № 15

- •1. Нарезание зубьев цилиндрических зубчатых колес методом копирования дисковыми и пальцевыми фрезами

- •5. Протягивание зубьев зубчатых колес

- •2. Проектирование как вид трудовой деятельности.

- •3. Функционально-стоимостной анализ

- •Билет№16.

- •Средства для контроля, диагностики и адаптивного управления станочным оборудованием.

- •Фазы информационных преобразований для станка с счпу

- •Структура управляющих программ для станков с чпу

- •3.Радиально-поршневые гидромашины. Их принцип действия и кинематика

- •Билет№17.

- •1.Обработка шлицев на валах.

- •Конструкция составных резцов

- •2. Гидроцилиндры. Виды гидроцилиндров. Элементы конструкции, способы торможения, алгоритм выбора параметров и размеров гидроцилиндров

- •3. Проектирование транспортной системы. Техническое обслуживание производственной системы.

- •3.1. Средства и виды транспорта

- •3.2. Выбор вида цехового транспорта

- •3.3. Определение потребного количества транспортных средств

- •3.4. Проектирование ремонтно-механических цехов

- •Билет № 18.

- •1. Технико-экономические показатели и критерии работоспособности металлорежущих станков.

- •Виды резцов

- •2. Критерии жёсткости. Удельные показатели жёсткости. Конструктивные способы повышения жёсткости. Сопротивление усталости. Контактная прочность.

- •Билет №19.

- •1. Кинематика резания. Инструментальные материалы, их физико-механические свойства и выбор. Формообразование поверхности на станках.

- •2. Иерархия описания технических систем и технических объектов.

- •Описание физической операции (фо) формализованно можно представить состоящим из трех компонентов:

- •3. Принципы размещения основного оборудования на производственных участках.

- •Билет №20

- •1. Cтанки для абразивной обработки.

- •2. Крепление осей

- •3. Схемы дроссельного регулирования гидропривода при последовательном и параллельном расположении дросселя на напорной и сливной линиях. Достоинства и недостатки схем.

- •1. Схема с последовательным расположением дросселя на напорной линии.

- •2. Схема с последовательным расположением дросселя на сливной линии.

- •Билет№21

- •1. Сверлильные и расточные станки, их типы и основные характеристики. Назначение геометрии инструмента и оптимальных режимов резания при точении, сверлении.

- •2. Масса и материалоёмкость конструкции. Рациональные сечения. Равнопрочность. Прочность и жёсткость конструкции. Уточнение расчётных напряжений. Способы упрочнения материалов.

- •3. Стадии разработки сапр тп. Описание отечественных сапр тп.

- •Описание отечественных сапр.

- •Билет№22

- •1.Фрезерные и многоцелевые станки для обработки корпусных деталей.

- •2. Расчленение процесса проектирования

- •3. Особенности проектирования универсальных автоматических и адаптивных сборочных приспособлений и инструмента.

- •Требования, предъявляемые к автоматическим приспособлениям:

- •Билет №23

- •Понятие о поверхностном слое, возникающем при резании.

- •2. Цели, задачи и общие правила конструирования. Сходство и различие между проектированием и конструированием.

- •3.Кавитация в объёмных гидравлических машинах. Кавитационные характеристики насосов

- •Центробежные насосы. Кавитация в уплотнении рабочего колеса

- •Билет №24

- •2. Процедуры проектирования на стадии технических предложений. Поиск возможных технических решений. Анализ и выбор решений. Содержание технического предложения.

- •Билет№25.

- •1.Проблемы автоматизации технологической подготовки производства. Инструменты для автоматизированного производства.

- •2. Цели, задачи и общие правила конструирования. Сходство и различие между проектированием и конструированием.

- •Билет№26.

- •1.Станки токарной группы. Загрузочно-ориентирующие устройства в технологической оснастке и их расчёт.

- •Токарно-винторезный станок

- •Токарно-карусельные станки

- •Лоботокарный станок

- •Токарно-револьверный станок

- •Автомат продольного точения

- •Многошпиндельный токарный автомат

- •Токарно-фрезерный обрабатывающий центр

- •Станки с чпу

- •История токарного станка

- •2. Синтез физических принципов действия. Фонд физико-технических эффектов. Поиск принципов действия по заданной физической операции.

- •Фрагмент иерархического словаря функций

- •Монолитно-модульная структура

- •Модульно-иерархическая структура

- •Температура резания и методы её определения.

- •Зубообрабатывающие станки для обработки цилиндрических и конических колес.

- •Билет№27.

- •1.Резьбо-фрезерные и резьбо-нарезные автоматы Классификация резьбообрабатывающих станков

- •Технические характеристики резьбонарезного станка мн56

- •Станок резьбонарезной модель 535 с автоматическим патроном

- •2.Правила конструирования уплотнений для подвижных и неподвижных соединений. Примеры применения уплотнений

- •3.Контрольно—измерительные устройства, устанавливаемые на технологической оснастке в автоматизированном производстве.

- •Билет №28

- •2. Процедуры на стадиях эскизного и технического проектов. Выбор параметров объекта проектирования. Цели, состав и последовательность выполнения эскизного проекта.

- •Билет № 29

- •3.Фрезы

- •Острозаточенные фрезы.

- •Билет №30

- •1. Шлифовальные станки

- •2. Крепление осей

- •3.Гидравлические дроссели. Принципы действия и устройство

3. Принципы размещения основного оборудования на производственных участках.

В поточно-массовом производстве цех имеет название по выпускаемому им агрегату (цех «Блок цилиндров», цех «Коленчатые валы»).

В серийном производстве механический цех разбивается на участки по размерам деталей (участок крупных деталей, участник средних деталей, участок мелких деталей) или по характеру и типу деталей (участок зубчатых колес, участок валов и т.д.)

Площадь цеха делится на производственную, вспомогательную и магистральную.

Производственная площадь – площадь отделений и участков, непосредственно предназначенных для осуществления технологических процессов в данном цехе.

Металлорежущие станки располагаются в цехе одним из двух способов: 1).по типам оборудования (еденич., мелкосер.) 2).в порядке технологических операций (сер., масс.)

Оборудование изображают условным упрощенным контуром в предельных габаритных размерах с учетом крайних положений движущихся частей, открывающихся дверей и кожухов. Возле габаритов оборудования дают условное обозначение места рабочего диаметром 4-5 мм для масштаба 1:100. Возле габаритов оборудования или рабочего места желательно указать подводы энергоносителей, воды и т.д. Масштаб технологических планировок обычно 1:100, а для крупных корпусов 1:200

При разработке плана расположения станков следует координировать их положение относительно колонн; этим достигается возможность точного определения места каждого станка независимо от положения соседних станков.

Разрывы между станками, а также между станками и смежными элементами зданий (колоннами, стенами и др.) регламентируются правилами охраны труда и существующими нормативами.

Станки располагают, как правило, вдоль пролета в 2, 3, 4 ряда. При этом облегчается обслуживание станка рабочим и подача заготовок к станку цеховым транспортом. Станки также могут быть установлены поперечно к проезду фронтом друг к другу или в затылок. Однако, при этом подача заготовок к станкам затрудняется (необходима дополнительная площадь для разворота электрокара или тележки). Для лучшего использования площадей станки, обрабатывающие прутковый материал, и крупные станки для обработки плоскостных деталей располагают под углом к разбивочным осям. Для экономии площади при расположении токарных станков вдоль цехи целесообразно их тыльное расположение. Крупные станки не следует ставить вдоль окон.

В состав механического цехи могут входить:

заготовительное отделение;

заточное отделение;

контрольное отделение;

ремонтное отделение;

мастерская по ремонту приспособлений;

участок энергетика цехи;

отделение СОЖ.;

отделение переработки стружки;

цеховой склад материалов и заготовок;

инструментально-раздаточная кладовая;

прочие склады;

Заточное отделение организуется в цехе с количеством станков >200. ' Количество заточных станков 4-6% от обслуживаемых.

Билет №20

1. Cтанки для абразивной обработки.

Шлифовальные станки предназначены для обработки деталей шлифовальными кругами. На них можно обрабатывать наружные и внутренние цилиндрические, конические и фасонные поверхности и плоскости, разрезать заготовки, шлифовать резьбу и зубья зубчатых колес, затачивать режущий инструмент и т. д. В зависимости от формы шлифуемой поверхности и вида шлифования шлифовальные станки общего назначения подразделяют на круглошлифовальные, бесцентрово-шлифовальные, внутри-шлифовальные, плоско-шлифовальные и специальные.

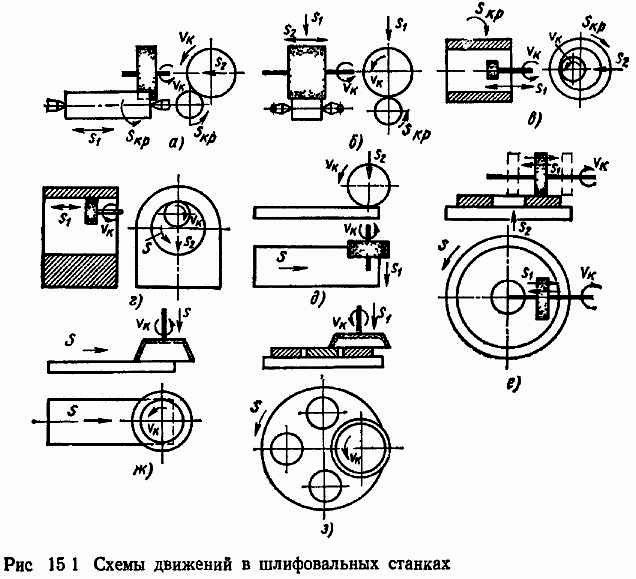

Главным движением у всех шлифовальных станков является вращение шлифовального круга, окружная скорость υK которого измеряется в м/с. Существуют следующие движения подач.

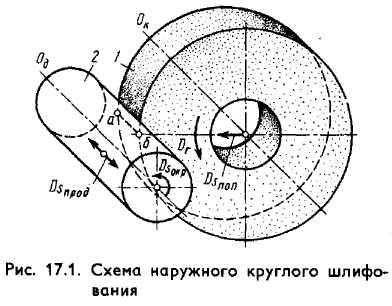

1. Для круглошлифовальных станков (рис. 15.1, а) движение подачи — вращение детали (круговая подача Sкp); возвратно-поступательное движение стола с обрабатываемой деталью (продольная подача S1) и поперечное периодическое перемещение шлифовального круга относительно детали (поперечная подача S2). Круглошлифовальные станки, работающие методом врезания (рис. 15 1, б), имеют поперечную подачу S1 и круговую подачу Sкр; кроме того, шлифовальная бабка или стол могут совершать колебательное осевое движение с подачей S2.

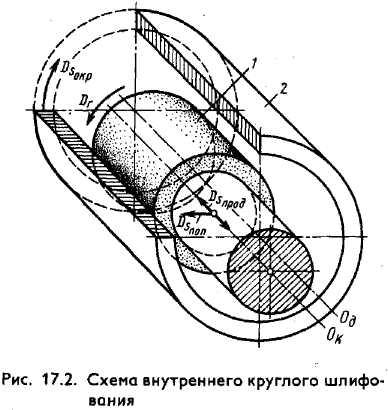

2 Для внутришлифовальных станков (рис. 15.1, в) движение подачи — вращение детали (круговая подача Sкр); возвратно-поступательное движение детали или шлифовального круга (продольная подача S1) и периодическое поперечное перемещение бабки шлифовального круга (поперечная подача S2). Планетарные внугришлифовальные станки (рис. 15.1, г) имеют круговую подачу Sкр (вращение оси шлифовального круга относительно оси обрабатываемого отверстия), периодическую поперечную подачу S2, а также продольную подачу S1.

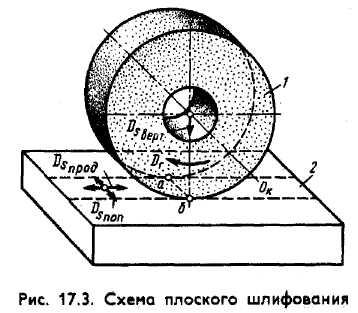

3. Для плоскошлифовальных станков с прямоугольным столом, работающих периферией круга (рис. 15 1, д), движение подачи — возвратно-поступательное движение стола (продольная подача S), периодическое поперечное перемещение (подача S1) шлифовальнои бабки за один ход стола и периодическое вертикальное перемещение шлифовального круга (подача S2) на толщину срезаемого слоя. Плоскошлифовальные станки с круглым столом (рис. 15.1, е) имеют подачу S1 шлифовального круга или стола и движение круговой подачи S стола. Вертикальное перемещение стола или шлифовальной бабки является вертикальной подачей.

Для плоскошлифовальных станков с прямоугольным столом, работающих торцом круга (рис. 15.1, ж), движение подачи — продольное перемещение стола (подача S) и периодическое вертикальное перемещение (подача S1) круга на толщину срезаемого слоя. Аналогичные плоскошлифовальные станки с круглым столом (рис. 15.1, з) имеют вращательное движение стола (подача S) и периодическую подачу S1 круга.

Процесс шлифования Шлифованием называют метод обработки резанием, при котором припуск удаляется множеством абразивных зерен имеющих случайную форму и размеры. В основе механизма резания при шлифовании лежит метод царапанья. Зерна в целом объединены в особый инструмент называемый шлифовальным кругом. Взаимное распределение зерен в шлифовальном круге также носит случайный характер. Шлифование является окончательным видом обработки и в значительной степени определяет эксплуатационные характеристики деталей. Шлифование позволяет получать точность размеров (поверхности) до 6 квалитета и шероховатость Ra=0.08 мкм.

Структура шлифовальных кругов.

Шлифовальный круг состоит из абразивных зерен, обладающих высокой твердостью и теплостойкостью, связки (керамической, металлической, органической и других), а также пор, которые играют роль впадин для размещения стружки. С большим приближением шлифовальный круг можно рассматривать как фрезу с большим количеством зубьев. Соотношение объемов зерен и пор называют структурой круга. Выделяются следующие виды структур:

Плотная структура применяется для тонкого отделочного шлифования.

Средние структуры для получистового и чистового шлифования.

Открытые структуры — для чернового и обдирочного шлифования. В открытых структурах стружка выбрасывается центробежными силами.

Очень открытые структуры используются для обработки мягких материалов.

Зернистость абразивного материала.

Зернистость — одна из основных характеристик абразивного материала (абразивных зерен). После дробления зерен до требуемой величины (максимальный размер зерна менее 2 мм) их сортируют по размерам (просеивают через сито или обрабатывают центрифугированием — обработка на центрифуге). По ГОСТу различают следующие размеры абразивных зерен:

Шлифозерно (от 2000…100 микрон);

Шлифопорошок (от 125…40 микрон);

Микропорошок (М63…М14 в микронах);

Тонкий порошок (М10…М3 в микронах).

Зерну, которое задерживается на сите, присваивается номер зернистости соответствующий размеру ячейки сита в микронах. Например, зернам, прошедшим ячейку 250*250 микрон, но задержавшимся на сите 200*200 микрон присваивают номер 20. Совокупность зерен от 250…200 микрон называется основной фракцией. В любом абразивном инструменте основная фракция составляет от 40...60%. Чем больше размер зерна (выше зернистость), тем больше прочность абразивного круга и хуже шероховатость обработанной поверхности. Наиболее часто используют круги с размером зерна от 400...160 микрон.

Зернистость следует увеличивать в следующих случаях:

При увеличении припуска на обработку;

При снижении требований к точности и шероховатости обрабатываемой поверхности;

При уменьшении твердости и увеличении вязкости обрабатываемого материала;

При замене керамической связки на органическую связку.

Форма шлифовальных кругов.

Рисунок

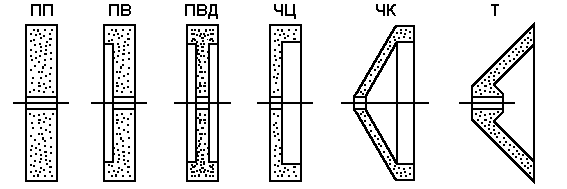

По форме шлифовальные круги подразделяют:

Прямой плоский шлифовальный круг (ПП); Прямой с выточкой шлифовальный круг (ПВ); Прямой с двойной выточкой шлифовальный круг (ПВД); Чашечный цилиндрический шлифовальный круг (ЧЦ); Чашечный конический шлифовальный круг (ЧК); Торойчатый шлифовальный круг (Т).

Твердость абразивных инструментов.

Твердость абразивных инструментов характеризуется соотношением связки и абразивного инструмента, а также вырыванием зерен под действием внешних сил.

Абразивные инструменты по твердости делят на 8 степеней, начиная от весьма мягких (ВМ) до чрезвычайно твердых (ЧТ).

Некоторые примеры маркировки:

СМ — средней мягкости,

СТ — средней твердости,

ВТ — высокой твердости и другие.

Чем выше твердость абразивного круга, тем медленнее он изнашивается. Износ режущих зерен состоит в округлении режущих кромок в процессе работы, что увеличивает трения, силы и температуру.

Если твердость круга выбрать слишком маленькой, то зерна быстро изнашиваются и круг не может реализовать свои режущие свойства. При правильно выбранной твердости круга, круг работает в режиме самозатачивания — возрастающие силы резания и трения на затупившихся зернах, вырывают их с поверхности круга, тем самым, открывая острые кромки других зерен.

Процессы и инструмент абразивной обработки.

Кроме шлифования к абразивной обработке относятся:

Хонингование;

Суперфиниширование;

Доводка.

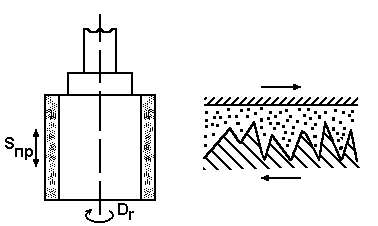

На рисунке 14-1 изображена принципиальная схема хонингования. Хонингование применяется для обработки внутренних цилиндрических поверхностей с высокими требованиями к качеству поверхности (припуск на хонингование составляет 0.1…0.01 мм).

Суперфиниширование — процесс сходный с хонингованием, но отличающийся более высокой частотой и амплитудой колебаний по сравнению с хонингованием. Применяются более мелкозернистые бруски, и достигается лучшее, по сравнению с хонингованием, качество поверхности.

Рисунок 14-1 Рисунок 14-2

На рисунке 14-2 изображена принципиальная схема доводки. Доводка обеспечивает еще лучшее качество поверхности и большую точность по сравнению с предыдущими методами. Здесь используется сводные не связанные абразивы в виде паст и суспензий. Они попадают в зазор между обрабатываемой поверхностью и инструментом, который называется притиром. Физический смысл доводки — избирательное срезание вершин микро выступов. Припуск на обработку 10…20 мкм.

Схемы шлифования

Различают следующие основные схемы шлифования: торцовое, внутреннее круглое, плоское, наружное круглое (соответственно).

Назначение режимов шлифования.

Скорость шлифования – скорость точек расположенных на режущей поверхности шлифовальных кругов. Скорость шлифования, обычно выражаемую в м/с, рассчитывают по формуле

D

– диаметр круга, мм; n-

частота вращения шпинделя, об/мин.

D

– диаметр круга, мм; n-

частота вращения шпинделя, об/мин.

Шлифовальные бабки на шлифовальных кругах имеют только одну частоту вращения, назначаемую из условия, чтобы при вращении шлифовального круга с максимальной для данного типоразмера станка диаметром скорость переферийных точек круга не превышала 30 м/с. Этот предел ограничен механической прочностью шлифовальных кругов, выполненных на керамической связке.

Шлифование со скоростями более 30 м/с допустимо только при использовании кругов на металлической связке, а также на керамической связке, армированных специальными прокладками из высокопрочных полимеров. Скорость шлифования такими кругами может достигать 60 м/с и более.

Подачи

B

– ширина шлифовального круга

B

– ширина шлифовального круга

S = 1…10 м/мин