- •Введение

- •Глава 1. Оборудование для транспортировки и хранения молока и жидких молочных продуктов

- •Классификация емкостей

- •Технико-экономические показатели емкостного оборудования

- •1 Патрубок; 2 кольцо уплотнительное; 3 патрубок; 4 хомут

- •Требования к насосам

- •Основные параметры насосов

- •Классификация насосов

- •Краткое описание и устройство насосов

- •Основы эксплуатации центробежных насосов. Установка насосов (монтаж)

- •Глава 2. Оборудование для количественного учета молочной продукции

- •Схемы счетчиков-расходомеров

- •Устройства для мойки оборудования и трубопроводов

- •Мойка транспортных цистерн

- •Мойка емкостей хранения и трубопроводов

- •Мойка пастеризационно-охладительных и стерилизационно-охладительных установок

- •Мойка вакуум-выпарной установки

- •Типы моющих форсунок

- •Глава 3. Оборудование для механической обработки молока и молочных продуктов

- •Фильтры, фильтр-пресс и мембранные фильтрационные устройства

- •Мембранные установки

- •Применение ультрафильтрации в молочной промышленности

- •1 Кривошипно-шатунный механизм; 2 всасывающий клапан;

- •3 Плунжер; 4 клапан нагнетательный; 5 клапан предохранительный; 6 седло клапана; 7 клапан; 8 гомогенизирующая головка

- •Двухступенчатая гомогенизация

- •Условия эксплуатации

- •Сепараторы

- •Устройство сепараторов

- •Расчет производительности сепаратора-сливкоотделителя

- •Глава 4. Оборудование для тепловой обработки молока и молочных продуктов

- •Особенности эксплуатации теплообменных аппаратов с рубашкой и мешалкой

- •Теплообменные аппараты емкостные с рубашкой

- •Особенности эксплуатации теплообменных аппаратов емкостных с рубашкой

- •Принципиальное устройство основных видов емкостных аппаратов с рубашкой

- •Открытый оросительный охладитель

- •Погружные змеевиковые теплообменники

- •Основные положения по эксплуатации трубчатых теплообменников

- •Пластинчатые теплообменные аппараты

- •Принципиальная схема пастеризационно-охладительной установки для питьевого молока

- •Современные теплообменные пластинчатые установки

- •Контроль и автоматизация процесса

- •Эксплуатация автоматизированных пластинчатых установок. Монтаж

- •Глава 5. Установки для сушки молока и молочных продуктов

- •Устройство и принцип действия вальцовых сушилок

- •Глава 6. Оборудование для выработки сыра

- •Основные понятия и общая технологическая

- •Классификация оборудования для выработки сыров

- •Устройство, принцип работы оборудования для выработки натуральных сыров

- •Установки для выработки сырного зерна

- •Классификация оборудования для выработки плавленых сыров

- •Глава 7. Установки и аппараты для производства сгущенных молочных продуктов

- •Устройство и принцип работы вакуум-аппаратов

- •4. Устройства для приготовления сахарных сиропов

- •Глава 8. Оборудование для выработки сливочного масла

- •Глава 9. Оборудование для производства мороженого

- •Глава 10. Оборудование для производства творога и творожных изделий

- •Охладители творога

- •Глава 11. Оборудование для розлива, фасовки и упаковки молока и молочных продуктов

- •Фасовочно-упаковочный автомат для формования тары и фасовки в нее пастообразных продуктов

- •Особенности упаковки отдельных продуктов

- •Словарь терминов

- •Конвекция – перемещение частиц жидкости или газа в объеме аппарата или теплообменных устройств вследствие разности плотностей нагретых и холодных частиц жидкости или газа.

- •Технологический аппарат – устройство, приспособление или оборудование, предназначенное для проведения технологических процессов.

- •394087 Г. Воронеж, ул. Мичурина, 1

Основные параметры насосов

Подача (производительность) – количество жидкости, которое насос перекачивает в единицу времени. Она может быть объемной (G, м³/с) или массовой (Q, кг/с).

Объемная подача зависит от напора и вязкости продукта. Чем они выше, тем меньше подача за счет увеличения потерь на трение.

Напор (H) - приращение механической энергии, которое сообщает насос 1 кг жидкости, проходящей через него.

Измеряется в метрах и показывает, на какую высоту насос может поднять жидкость. Если насос используется не для поднятия жидкости, а для повышения давления, то напор выражают в атмосферах.

Мощность, потребляемая насосом, расходуется на сообщение жидкости кинетической энергии (энергии движения) и энергии давления (сумма которых и составляет напор жидкости). Значительная часть мощности затрачивается на механические и гидравлические потери в самом насосе. Полезная мощность (Nп, кВт) значительно меньше потребляемой насосом энергии

Nп =H·Q·ρ, (5)

где H - напор, м;

Q - объемная подача, м³/с;

ρ – удельный вес, кг/ м³.

КПД определяет экономичность работы насоса. Он представляет собой отношение полезной мощности Nп к потребляемой N на валу электродвигателя

η

=

![]() .

(6)

.

(6)

Классификация насосов

В зависимости от принципа действия все насосы подразделяются на две условные группы: лопастные и объемные.

По конструктивному исполнению лопастные насосы подразделяются на центробежные, вихревые, осевые.

В молочной промышленности из группы лопастных насосов распространены, главным образом, центробежные. По конструкции рабочего органа они подразделяются на колесные и дисковые. Колесные относятся к несамовсасывающим насосам – работают только под заливом. Дисковые – самовсасывающие насосы.

Центробежные насосы применяют в молочной промышленности для транспортирования маловязких жидких молочных продуктов (молока, обезжиренного молока, пахты, сыворотки и пр.) с температурой не выше 90 0С.

Объемные насосы по виду рабочих органов подразделяются:

- на шестеренные с внешним зацеплением;

- шестеренные с внутренним зацеплением;

- кулачковые (коловратные);

- шиберные;

- винтовые;

- мембранные;

- поршневые (плунжерные).

Краткое описание и устройство насосов

Производительность центробежных насосов для молока – до 50 м³/ч. Они просты по своему устройству, компактны, легко разбираются для промывки и чистки. Рабочие органы их (лопатки или колеса) непосредственно соединены с валами быстроходных электродвигателей, что обуславливает их компактность, небольшую массу и сравнительно небольшую стоимость.

Подачу центробежных насосов регулируют изменением сопротивления аппаратов, через которые прокачивается молоко, или дросселированием запорной арматуры (кранов, вентилей).

Центробежный насос имеет корпус, который выполнен в виде цилиндра, закрываемого крышкой. Во внутренней полости корпуса через отверстие проходит вал, на который насажена лопасть. Крышка уплотнена резиновым кольцом и зажимными винтами. На ней расположен по оси вала всасывающий патрубок. По касательной к цилиндру корпуса установлен нагнетательный патрубок.

При вращении вала в камере насоса молоко отбрасывается лопастью к периферии камеры, и под действием центробежных сил создается давление для вывода его в нагнетательный патрубок и транспортировки по молокопроводу. При этом в центральной части камеры насоса образуется разрежение, и туда поступает новая порция молока. Поток молока не прерывается. Возврат молока из полости нагнетания в полость всасывания между корпусом и лопастью предотвращается благодаря минимально возможному зазору между ними.

На рис. 13 показана схема типичного центробежного насоса. Жидкость поступает к центральной части рабочего колеса (крыльчатке). Крыльчатка установлена на валу в корпусе и приводится во вращение электрическим или другим двигателем. Энергия вращения передается крыльчаткой жидкости; жидкость перемещается на периферию крыльчатки, собирается в кольцевом коллекторе (улитке) и удаляется через выходной патрубок. Патрубок имеет расширяющуюся форму; скорость потока в нем падает, и часть кинетической энергии жидкости, приобретенной в рабочем колесе насоса, преобразуется в потенциальную энергию давления. Увеличение давления на выходе из насоса может быть достигнуто увеличением либо частоты вращения, либо диаметра крыльчатки.

Вход жидкости в колесо организован в центре. Далее жидкость захватывается лопатками (для уменьшения утечек и повышения прочности лопатки с боков закрыты дисками), отбрасывается к периферии и далее попадает в улитку (корпус насоса). В данной конструкции насоса хорошо видно увеличивающееся сечение для прохода жидкости между рабочим колесом и корпусом. Далее проходное сечение резко уменьшается (отсечка потока), и в корпусе организуется канал или отверстие для отвода жидкости.

Рис. 13. Центробежный насос:

1 – крышка; 2 – рабочее колесо; 3, 11 – кольца уплотнительные;

4 – наконечник; 5 – зажимное кольцо; 6 – штифт; 7 – электродвигатель; 8 – кожух; 9 – ножка; 10 – фланец

КПД одноступенчатых насосов – 0,4…0,5, двухступенчатых – 0,7…0,8. Напор у двухступенчатых насосов в 1,5…1,8 раза больше, чем у одноступенчатых.

Лопастные насосы изготавливают с прямыми и загнутыми назад лопатками. Высота нагнетания у них составляет 5…10 м. Обычно центробежный насос не может работать как самовсасывающий. Это свойство он приобретает в результате применения воздухоотделителя, сопла и изогнутого вверх всасывающего патрубка. Допустимое отклонение от вертикали всасывающего патрубка при работе насоса как самовсасывающего не должно превышать 20 град.

Работает такой насос следующим образом. Рабочее коле-

со насоса, заполненного до верхнего уровня всасывающего патрубка молоком, образует в рабочей камере воздушно-жидкостную смесь и выталкивает ее через сопло в воздухоотделитель. Жидкость, освободившаяся в воздухоотделителе от воздуха, возвращается в рабочую камеру. Этот процесс продолжается до тех пор, пока не будет создано необходимое разрежение для подъема жидкости через всасывающий трубопровод и заполнения рабочей камеры, после чего насос работает как центробежный. При следующих повторных включениях процесс возобновляется благодаря оставшейся в его рабочей камере жидкости.

Самовсасывающий насос в начале работы откачивает воздух из патрубка, создает разрежение, в результате этого жидкость поступает в камеру. Может подавать жидкость на высоту 9…11 м. В большинстве случаев центробежные насосы работают под заливом, для чего их устанавливают ниже емкости, из которой перекачивают жидкость, и реже – на всасывание снизу (самовсасывающие).

Дисковые насосы бывают одно- и двухступенчатые. Напор, создаваемый одноступенчатым насосом, – 30 м и более, двухступенчатым – до 100 м.

Роторные (объемные) насосы применяют для продуктов вязких однородных (сгущенное молоко, сливки, смеси для мороженого), высоковязких однородных (высокожирные сливки), пластичных однородных мягких разрушающихся (кисломолочные продукты) и легкоизменяющихся при механическом воздействии (творог, сырное зерно в сыворотке).

Жидкая среда в шестеренных насосах перемещается в результате периодического изменения объема занимаемой ею камеры, попеременно сообщающейся со входом и выходом насоса. Напор жидкости в них создается вследствие вытеснения порций жидкости.

У шестеренного насоса с внутренним зацеплением основными рабочими органами являются зубчатый ротор и ведомая шестерня, расположенная эксцентрично относительно продольной оси насоcа. Часть ее зубьев входит в зацепление с зубьями ротора. Шестерня свободно посажена на палец, снабженный втулкой.

Корпус насоса с одной стороны закреплен на кронштейне гайкой, а с другой закрыт крышкой, которая крепится к корпусу четырьмя шпильками. На внутренней стороне крышки имеется серповидный выступ для предупреждения обратного просачивания жидкости с нагнетательной стороны на всасывающую, который является замыкающей поверхностью переноса порций продукта. В крышке имеются пазы, в которых расположены шпильки. Пазы позволяют поворачивать крышку на некоторый угол вокруг своей оси и, следовательно, изменять положение зубьев шестерни, находящихся в зацеплении с зубьями ротора относительно входного отверстия. При этом меняется подача насоса.

Отверстие для ввода жидкости расположено сбоку, для вывода – сверху, оба заканчиваются патрубками с муфтами для креплений молочных трубопроводов.

Перекачиваемый продукт самотеком поступает в рабочую камеру и заполняет впадины между зубьями ротора и шестерни. Вращаясь, зубья переносят перекачиваемый продукт вдоль серповидного выступа, а затем начинают входить в зацепление. При этом продукт вытесняется из впадин и поступает в нагнетательный патрубок.

Наиболее простым по конструкции и самым распространенным является шестеренный насос с внешним зацеплением (рис. 14). Он состоит из корпуса 4 и двух эвольвентных зубчатых колес (шестерен) 1 и 3, находящихся в зацеплении. В представленной конструкции ведущей является шестерня 1, а ведомой – 3. Жидкость во всасывающей полости заполняет впадины между зубьями. Затем впадины с жидкостью перемещаются по дугам окружности от полости всасывания в полость нагнетания (показано штрихпунктирной линией). В полости нагнетания каждый зуб входит в соответствующую впадину и вытесняет из нее жидкость (в частности, зуб 6 входит во впадину 5). Таким образом, жидкость вытесняется из впадин в полость нагнетания.

Следует иметь в виду, что впадина несколько больше зуба, поэтому часть жидкости возвращается обратно в полость всасывания.

Рис. 14. Шестеренный насос с внешним зацеплением:

1 – ведущая шестерня; 2, 5 – впадины (рабочие камеры); 3 – ведомая шестерня; 4 – корпус; 6 – зуб

Для перекачивания молочных продуктов с повышенной вязкостью, а также продуктов, не допускающих жесткого механического воздействия на них (сгущенное молоко, кремы, пасты, творожные массы и т.д.), широкое применение получили винтовые насосы (рис. 15).

Винт обычно выполнен из нержавеющей стали, а статор (обойма) – из пищевой резины. У насоса нет подшипниковых узлов; смазка винтовой пары и уплотнение вала производятся перекачиваемым продуктом.

Частота вращения винта – 16…9 с-1. Производительность – до 50 м³/ч.

Рис. 15. Одновинтовой насос:

1 – крышка; 2 – винт; 3 – статор (обойма); 4 – корпус насоса; 5 – фланец; 6 – основание; 7 – электродвигатель

Такие насосы имеют малое перемешивание перекачиваемой жидкости, равномерную подачу и обеспечивают хорошее всасывание.

Шиберные насосы имеют производительность до 1000 л/ч, тихоходные – (0,6 с-1) и используются для перекачивания густых, малотекучих продуктов, содержащих влагу.

Основным рабочим органом насоса является эксцентрично расположенный в его корпусе вращающийся ротор, в пазы которого вставлены пластины.

При вращении ротора пластины под действием центробежной силы выходят из пазов, прижимаются к стенкам корпуса и скользят по ним. При этом между пластинами образуются рабочие камеры, заполненные продуктом. Пластины во время вращения ротора, вследствие эксцентричности последнего, свободно входят в пазы и выходят из них. Наибольший выход пластин из пазов соответствует всасывающему патрубку, в это время продукт поступает в насос. При дальнейшем повороте ротора пластины передвигают продукт, входят постепенно в пазы, рабочие камеры между ними уменьшаются, и продукт выталкивается в нагнетательный патрубок.

На рис. 16 приведена конструктивная схема шиберного насоса однократного действия.

Рис. 16. Шиберный насос:

1, 3 – рабочие камеры; 2 – точка контакта; 4 – ротор; 5 – пластина;

6 – статор (корпус); 7 – паз; 8 – пружина

В пазах вращающегося ротора 4, ось которого смещена относительно оси неподвижного статора 6 на величину эксцентриситета е, установлены несколько пластин 5 с пружинами 8. Вращаясь вместе с ротором, эти пластины одновременно совершают возвратно-поступательные движения в пазах 7 ротора. Рабочими камерами являются объемы 1 и 3, ограниченные соседними пластинами, а также поверхностями ротора 4 и статора 6. При вращении ротора рабочая камера, соединенная с полостью всасывания, увеличивается в объеме, и происходит ее заполнение. Затем она переносится в зону нагнетания. При дальнейшем перемещении ее объем уменьшается, и происходит вытеснение жидкости (из рабочей камеры 3).

Кулачковые насосы (коловратные) широко применяются в молочной промышленности для перекачивания молочных продуктов повышенной вязкости (рис. 17).

Коловратные насосы выпускаются низкого давления – до 6·104 Па и высокого – от 6·105 до 20·105 Па. Частота вращения – 0,25…7 с-1. Это зубчатые насосы с рабочими органами в виде роторов, обеспечивающих только геометрическое замыкание рабочей камеры. Силовой нагрузки роторы не несут.

Объемная подача коловратных насосов определяется размерами и конструкцией рабочих органов, частотой их вращения и зависит от объемных потерь и вязкости продукта.

Рис. 17. Кулачковый насос:

1 – корпус; 2 – рабочие колеса

Мембранные насосы предназначены для перекачивания сливок повышенной жирности, молочно-белковых смесей и закваски (рис. 18).

Основным рабочим органом является мембрана из эластичных листовых материалов: резины или тканей, покрытых полимерами. В качестве клапанов используются резиновые шарики или пластины.

В зависимости от конструкции привода мембранные насосы подразделяются на насосы с механическим, пневматическим и гидравлическим приводом.

Механический привод включает в себя редуктор, клиноременную передачу и электродвигатель.

В процессе работы вращение от привода передается на червячное колесо с эксцентриком. Шатун получает возвратно-поступательное движение и передает его поршню, который перемещается в гильзе и приводит в движение мембрану. При движении последней вместе с поршнем вправо в рабочей камере создается разрежение. Нагнетательный клапан прижимается к гнезду тройника и препятствует поступлению в камеру воздуха, всасывающий открывается, и молоко поступает в камеру. При обратном движении мембраны объем камеры уменьшается, и молоко, отжимая клапан, поступает в трубопровод. Всасывающий клапан при этом закрывается и препятствует вытеканию молока.

Производительность – до 1000 л/ч. Рабочее давление – до 1,5·105 Па.

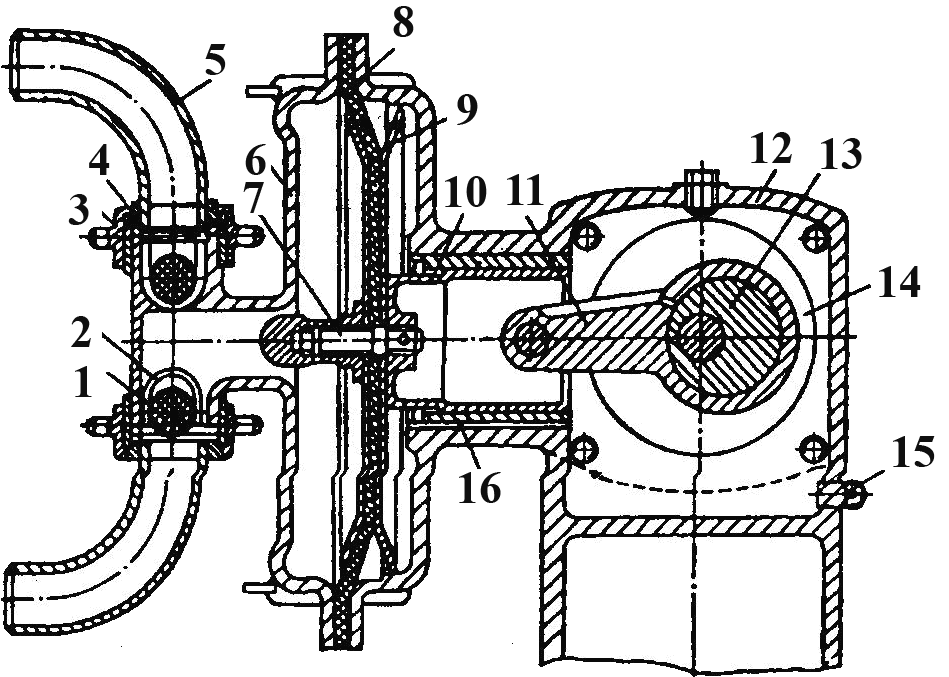

Рис. 18. Мембранный насос:

1 – шариковый клапан; 2 – ограничитель; 3 – гайка; 4 – уплотнительное кольцо; 5 – патрубок; 6 – шпилька; 7 – крышка; 8 – мембрана;

9 – тарелка; 10 – поршень; 11 – шатун; 12 – корпус насоса; 13 – эксцентрик; 14 – червячное колесо; 15 – пробка; 16 – гильза поршня

Действие поршневых насосов складывается из чередующихся процессов всасывания и нагнетания, которые осуществляются в цилиндре насоса при соответствующем направлении движения рабочего органа-поршня или плунжера. Эти процессы происходят в одном и том же объеме, но в различные моменты времени. Чтобы периодически соединять рабочий объем то со стороной всасывания, то со стороной нагнетания, в насосе предусмотрены всасывающий и нагнетательные клапаны. Во время работы насоса жидкость получает главным образом потенциальную энергию, пропорциональную давлению ее нагнетания.

Поршневые насосы классифицируют на горизонтальные и вертикальные, одинарного и многократного действия, одно- и многоцилиндровые, а также по быстроходности, роду подаваемой жидкости и другим признакам. По сравнению с центробежными насосами поршневые имеют более сложную конструкцию, отличаются тихоходностью, а следовательно, и большими габаритами, а также массой на единицу совершаемой работы. Но они обладают сравнительно высоким КПД и независимостью подачи от напора, что позволяет использовать их в качестве дозировочных.

В зависимости от конструкции поршня различают собственно поршневые и плунжерные насосы. В поршневых насосах рабочим органом является поршень с уплотнительными кольцами, пришлифованными к внутренней зеркальной поверхности цилиндра. Плунжер не имеет уплотнительных колец и отличается от поршня большим отношением длины к диаметру. Плунжерные насосы не требуют такой тщательной обработки внутренней поверхности цилиндра, как поршневые, поэтому их применяют для перекачивания загрязненных и вязких жидкостей, а также для создания более высоких давлений. Поршневые и плунжерные насосы (рис. 19) имеют цилиндр 4 и поршень 3, совершающий возвратно-поступательное движение. Цилиндр снабжен клапанами всасывания 1 и нагнетания 2. При прямом ходе поршня и открытом клапане 2 происходит процесс нагнетания рабочей среды в напорный трубопровод, при обратном ходе и открытом всасывающем клапане – заполнение объема цилиндра. Главная особенность работы поршневых насосов – периодичность подачи и возвратно-поступательное движение и в связи с этим более сложный привод.

Рис. 19. Поршневой насос:

1 – клапан всасывания; 2 – клапан нагнетания; 3 – поршень;

4 – цилиндр

Плунжер совершает 75…100 возвратно-поступательных движений в минуту, кпд насоса – 0,7…0,75.