- •Введение

- •Глава 1. Оборудование для транспортировки и хранения молока и жидких молочных продуктов

- •Классификация емкостей

- •Технико-экономические показатели емкостного оборудования

- •1 Патрубок; 2 кольцо уплотнительное; 3 патрубок; 4 хомут

- •Требования к насосам

- •Основные параметры насосов

- •Классификация насосов

- •Краткое описание и устройство насосов

- •Основы эксплуатации центробежных насосов. Установка насосов (монтаж)

- •Глава 2. Оборудование для количественного учета молочной продукции

- •Схемы счетчиков-расходомеров

- •Устройства для мойки оборудования и трубопроводов

- •Мойка транспортных цистерн

- •Мойка емкостей хранения и трубопроводов

- •Мойка пастеризационно-охладительных и стерилизационно-охладительных установок

- •Мойка вакуум-выпарной установки

- •Типы моющих форсунок

- •Глава 3. Оборудование для механической обработки молока и молочных продуктов

- •Фильтры, фильтр-пресс и мембранные фильтрационные устройства

- •Мембранные установки

- •Применение ультрафильтрации в молочной промышленности

- •1 Кривошипно-шатунный механизм; 2 всасывающий клапан;

- •3 Плунжер; 4 клапан нагнетательный; 5 клапан предохранительный; 6 седло клапана; 7 клапан; 8 гомогенизирующая головка

- •Двухступенчатая гомогенизация

- •Условия эксплуатации

- •Сепараторы

- •Устройство сепараторов

- •Расчет производительности сепаратора-сливкоотделителя

- •Глава 4. Оборудование для тепловой обработки молока и молочных продуктов

- •Особенности эксплуатации теплообменных аппаратов с рубашкой и мешалкой

- •Теплообменные аппараты емкостные с рубашкой

- •Особенности эксплуатации теплообменных аппаратов емкостных с рубашкой

- •Принципиальное устройство основных видов емкостных аппаратов с рубашкой

- •Открытый оросительный охладитель

- •Погружные змеевиковые теплообменники

- •Основные положения по эксплуатации трубчатых теплообменников

- •Пластинчатые теплообменные аппараты

- •Принципиальная схема пастеризационно-охладительной установки для питьевого молока

- •Современные теплообменные пластинчатые установки

- •Контроль и автоматизация процесса

- •Эксплуатация автоматизированных пластинчатых установок. Монтаж

- •Глава 5. Установки для сушки молока и молочных продуктов

- •Устройство и принцип действия вальцовых сушилок

- •Глава 6. Оборудование для выработки сыра

- •Основные понятия и общая технологическая

- •Классификация оборудования для выработки сыров

- •Устройство, принцип работы оборудования для выработки натуральных сыров

- •Установки для выработки сырного зерна

- •Классификация оборудования для выработки плавленых сыров

- •Глава 7. Установки и аппараты для производства сгущенных молочных продуктов

- •Устройство и принцип работы вакуум-аппаратов

- •4. Устройства для приготовления сахарных сиропов

- •Глава 8. Оборудование для выработки сливочного масла

- •Глава 9. Оборудование для производства мороженого

- •Глава 10. Оборудование для производства творога и творожных изделий

- •Охладители творога

- •Глава 11. Оборудование для розлива, фасовки и упаковки молока и молочных продуктов

- •Фасовочно-упаковочный автомат для формования тары и фасовки в нее пастообразных продуктов

- •Особенности упаковки отдельных продуктов

- •Словарь терминов

- •Конвекция – перемещение частиц жидкости или газа в объеме аппарата или теплообменных устройств вследствие разности плотностей нагретых и холодных частиц жидкости или газа.

- •Технологический аппарат – устройство, приспособление или оборудование, предназначенное для проведения технологических процессов.

- •394087 Г. Воронеж, ул. Мичурина, 1

Классификация оборудования для выработки плавленых сыров

По функциональному назначению оборудование для выработки плавленых сыров подразделяется на следующие группы:

1. Оборудование для подготовки натуральных сыров к плавлению (машины для снятия корки; сыроразделительные машины; волчки; вальцовки).

2. Оборудование для плавления сырной массы:

- аппараты для плавления сырной массы с поднимающейся поворотной крышкой;

- аппараты для плавления сырной массы с опускающейся емкостью;

- аппараты для плавления сырной массы с двумя емкостями;

- агрегат для одновременного измельчения сыра и плавления сырной массы.

Устройство, принцип работы оборудования для выработки плавленых сыров

Аппарат для плавления сырной массы (рис. 112) состоит из станины, двух котлов, крышки котла, перемешивающего устройства, коммуникаций с фильтрами для очистки пара, вакуум-насосной установки и электрооборудования.

Измельченную сырную массу загружают в котел, герметично закрывают крышкой, включают перемешивающее устройство и в теплообменную рубашку подают пар под давлением 300 кПа. Сырная масса нагревается до 85…90 0С. Плавление осуществляется при перемешивании сырной массы в течение 15…18 минут. По окончании процесса из котла выливают расплавленную сырную массу, второй котел заполняют исходным продуктом и к нему поворачивают крышку с мешалкой. Процесс плавления повторяется.

Рис. 112. Аппарат для плавления сырной массы Б6-ОПЕ-400:

1 – станина; 2, 3 – электродвигатели; 4 – поворотный кронштейн;

5 – крышка котла; 6 – перемешивающее устройство; 7 – котел;

8 – сливное отверстие; 9 – держатель; 10 – полый шток

Глава 7. Установки и аппараты для производства сгущенных молочных продуктов

Аппараты и установки, используемые для производства сгущенных продуктов по признаку назначения подразделяются:

- на вакуум-выпарные установки;

- аппараты для приготовления сахарных сиропов;

- кристаллизаторы для проведения кристаллизации лактозы в сгущенном молоке с сахаром.

Физическая сущность работы вакуум-выпарных установок:

- молоко сгущается в результате удаления пара (вторичного или сокового) из кипящего продукта;

- продукт кипит благодаря искусственному вакууму при температурах, значительно меньших, чем температура кипения при атмосферном давлении (t=20...80 0С);

- вакуум создается в результате удаления пара из зоны кипения;

- пар, удаляемый из продукта, – вторичный (соковый);

- пар конденсируется (его объем уменьшается в тысячи раз);

- расход тепла на образование вторичного пара при кипении продукта под вакуумом больше, чем при атмосферном кипении (это объясняется увеличением теплоты парообразования с понижением температуры кипения).

Классификация вакуум-выпарных установок

По периодичности проведения процесса:

1. Установки периодического действия.

2. Установки непрерывного действия (при сгущении молока с сахаром работают периодически, а при сгущении молока без сахара – непрерывно).

По принципу использования вторичных паров:

Установки без использования вторичных паров.

Установки с использованием вторичных паров.

III. По количеству корпусов (вакуум-аппаратов):

Однокорпусные (без использования вторичных паров с их термокомпрессией).

Многокорпусные (двух- и трехкорпусные) установки с использованием вторичных паров - в качестве греющих в калоризаторах других корпусов.

IV. По типу калоризаторов:

Установки с трубчатыми калоризаторами.

Установки с пластинчатыми калоризаторами.

Установки со змеевиковыми калоризаторами.

Установки с калоризаторами в виде паровой рубашки.

V. По характеру распределения продукта в калоризаторе:

1. Кипение продукта в большом объеме и толстом слое.

2. Кипение продукта в тонком слое (мешалочные установки).

3. Кипение продукта в пленке (на трубчатой поверхности калоризатора).

VI. По виду агента для нагрева сгущаемого продукта:

1. Установки с паровым обогревом.

2. Установки с аммиачным обогревом.

Установки с фреоновым обогревом.

VII. По типу конденсаторов для конденсации вторичных паров:

1. Установки с поверхностными конденсаторами.

2. Установки с конденсаторами смешения.

VIII. По способу циркуляции:

1. Установки с естественной циркуляцией.

2. Установки с принудительной циркуляцией.

Основные элементы и вспомогательные устройства вакуум-выпарных установок

В состав вакуум-выпарных установок входят: вакуум-аппараты, конденсаторы, вакуум-насосы, пароструйные аппараты, вспомогательные устройства, коммуникации.

Вакуум-аппарат – комплекс, состоящий из калоризатора и сепаратора (пароотделителя).

Взаимное расположение калоризаторов и сепараторов

может быть различным:

- калоризаторы на уровне сепаратора;

- калоризаторы выше сепаратора (пленочные);

- калоризаторы ниже сепаратора.

Эффективность работы вакуум-выпарного аппарата (рис. 112) зависит от полноты выделения частиц сгущаемого продукта из вторичных паров, которое осуществляется в сепараторах (пароотделителях). В противном случае продукт будет унесен со вторичными парами в калоризатор другого корпуса.

Рис. 112. Вакуум-выпарной аппарат:

1 – корпус калоризатора; 2 – коллектор паровой; 3 – трубка вертикальная; 4 – коллектор для конденсации пара; 5 – сепаратор

Конденсатор – теплообменный аппарат, в котором теплота вторичных паров отдается охлаждающему агенту, что приводит к их конденсации (рис. 113).

Рис. 113. Поверхностный конденсатор:

1 – коллектор охлаждающей воды верхний; 2 – трубка вертикальная,

3 – коллектор охлаждающей воды нижний

Вакуум-насосы (поршневые и пароструйные аппараты) предназначены для отсасывания:

- паров из вакуум-аппарата;

- воздуха и смеси конденсата с водой (из конденсаторов смешения);

- воздуха (из поверхностных конденсаторов и конденсаторов барометрического типа).

Поршневые вакуум-насосы делятся на мокро- и суховоздушные.

Мокровоздушные насосы отсасывают одновременно воду и воздух.

Суховоздушные используются для всасывания воздуха при вакууме и нагнетания его при атмосферном давлении.

Пароструйные аппараты делятся:

- на термокомпрессоры (инжекторы) – для нагнетания;

- вакуум-насосы (эжекторы) – для отсасывания.

К вспомогательным устройствам относятся:

- брызгоуловители (ловушки);

- пробоотборники;

- конденсатоотводчики.

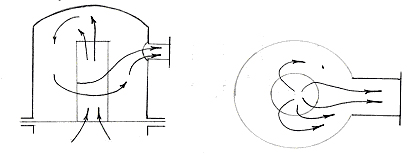

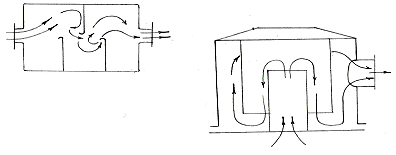

Брызгоуловители предназначены для предотвращения уноса частичек продукта с вторичными парами (рис. 114). Их работа основана на многоступенчатом изменении направления движения. При этом капельки продукта (как более тяжелые) оседают на поверхностях и через специальный патрубок попадают в аппарат.

Они бывают: цилиндрическими, отбойными, зонтичными, винтовыми, центробежными.

а – цилиндрический

|

б – отбойный |

в – зонтичный

|

г – центробежный

|

Рис. 114. Виды брызгоуловителей

Пробоотборники предназначены для отбора проб с целью определения готовности сгущаемого продукта (рис. 115).

Рис. 115. Устройство пробоотборников:

1 – сосуд для взятия пробы; 2 – кран пробковый, соединяющий пробоотборник с вакуум-аппаратом; 3 – кран для соединения с атмосферой; 4 – кран для выпуска пробы; 5 – корпус вакуум-аппарата

Конденсатоотводчики предназначены для отвода конденсата из калоризаторов.

Типы конденсатоотводчиков:

- с цилиндрическим поплавком;

- с шарообразным поплавком;

подпорная шайба.

В конденсатоотводчике с цилиндрическим поплавком (рис. 116) патрубок 6 соединяет конденсатоотводчик с паровым пространством калоризатора (он обеспечивает в конденсатооводчике давление, равное давлению в межтрубном пространстве калоризатора). Клапан 3 соединен с нижней частью калоризатора. Конденсат, проходя через клапан 3, входит в корпус 1, поднимает поплавок 2. (Клапан 4 под действием столба жидкости закрыт). Поплавок 2 поворачивает рычаг 5 относительно точки «0» и закрывает клапан 6а (закрывается сообщение с межтрубным пространством калоризатора). Одновременно, с помощью рычага 5 приподнимается клапан 7, и в конденсатоотводчик впускается острый пар из магистрали. Давление острого пара, конденсат, находящийся под поплавком 2 в корпусе 1, выталкивается через клапан 4 (клапан 3 для впуска в это время закрыт).

Поплавок 2, опустившись, через рычаг 5 открывает клапан 6а (для входа вторичного пара) и перекрывает клапан 7 острого пара. Цикл работы повторяется.

Плавучесть поплавка 2 регулируется с помощью тарировочного песка.

Этот конденсатоотводчик устанавливают при давлении греющего пара в калоризаторе меньше атмосферного.

4

Рис.116. Конденсатоотводчик с цилиндрическим поплавком:

1 – корпус; 2 – поплавок; 3 – клапан для входа конденсата из калоризатора; 4 – клапан отвода конденсата; 5 – рычаг; 6 – патрубок с каналом для соединения с паровым пространством калоризатора;

6а – клапан для входа вторичного пара; 7 – патрубок с клапаном для впуска острого пара

Конденсатоотводчик с шаровым поплавком (рис. 117) используется для отвода конденсата при избыточном давлении греющего пара в системе. Через патрубок 4 конденсат входит в корпус 1. По мере наполнения поплавок 2 поднимается и открывает клапан 3, через который конденсат выходит. В процессе работы устанавливается равновесие между количествами поступающего и уходящего конденсата, и конденсат вытекает непрерывно.

Рис. 117. Конденсатоотводчик с шаровым поплавком:

1 – корпус; 2 – поплавок; 3 – клапан для отвода конденсата; 4 – патрубок для входа конденсата из калоризатора; 5 – патрубок для выхода конденсата

Коммуникации включают в себя:

- систему трубопроводов для подачи исходного молока;

- трубопроводы для отвода готового продукта;

- паропроводы для подачи свежего пара;

- паропроводы для отвода пара;

- водопроводы для подачи холодной воды;

- трубопроводы для отвода конденсата;

- арматура;

- приборы контроля и регулирования.