- •Введение

- •Глава 1. Оборудование для транспортировки и хранения молока и жидких молочных продуктов

- •Классификация емкостей

- •Технико-экономические показатели емкостного оборудования

- •1 Патрубок; 2 кольцо уплотнительное; 3 патрубок; 4 хомут

- •Требования к насосам

- •Основные параметры насосов

- •Классификация насосов

- •Краткое описание и устройство насосов

- •Основы эксплуатации центробежных насосов. Установка насосов (монтаж)

- •Глава 2. Оборудование для количественного учета молочной продукции

- •Схемы счетчиков-расходомеров

- •Устройства для мойки оборудования и трубопроводов

- •Мойка транспортных цистерн

- •Мойка емкостей хранения и трубопроводов

- •Мойка пастеризационно-охладительных и стерилизационно-охладительных установок

- •Мойка вакуум-выпарной установки

- •Типы моющих форсунок

- •Глава 3. Оборудование для механической обработки молока и молочных продуктов

- •Фильтры, фильтр-пресс и мембранные фильтрационные устройства

- •Мембранные установки

- •Применение ультрафильтрации в молочной промышленности

- •1 Кривошипно-шатунный механизм; 2 всасывающий клапан;

- •3 Плунжер; 4 клапан нагнетательный; 5 клапан предохранительный; 6 седло клапана; 7 клапан; 8 гомогенизирующая головка

- •Двухступенчатая гомогенизация

- •Условия эксплуатации

- •Сепараторы

- •Устройство сепараторов

- •Расчет производительности сепаратора-сливкоотделителя

- •Глава 4. Оборудование для тепловой обработки молока и молочных продуктов

- •Особенности эксплуатации теплообменных аппаратов с рубашкой и мешалкой

- •Теплообменные аппараты емкостные с рубашкой

- •Особенности эксплуатации теплообменных аппаратов емкостных с рубашкой

- •Принципиальное устройство основных видов емкостных аппаратов с рубашкой

- •Открытый оросительный охладитель

- •Погружные змеевиковые теплообменники

- •Основные положения по эксплуатации трубчатых теплообменников

- •Пластинчатые теплообменные аппараты

- •Принципиальная схема пастеризационно-охладительной установки для питьевого молока

- •Современные теплообменные пластинчатые установки

- •Контроль и автоматизация процесса

- •Эксплуатация автоматизированных пластинчатых установок. Монтаж

- •Глава 5. Установки для сушки молока и молочных продуктов

- •Устройство и принцип действия вальцовых сушилок

- •Глава 6. Оборудование для выработки сыра

- •Основные понятия и общая технологическая

- •Классификация оборудования для выработки сыров

- •Устройство, принцип работы оборудования для выработки натуральных сыров

- •Установки для выработки сырного зерна

- •Классификация оборудования для выработки плавленых сыров

- •Глава 7. Установки и аппараты для производства сгущенных молочных продуктов

- •Устройство и принцип работы вакуум-аппаратов

- •4. Устройства для приготовления сахарных сиропов

- •Глава 8. Оборудование для выработки сливочного масла

- •Глава 9. Оборудование для производства мороженого

- •Глава 10. Оборудование для производства творога и творожных изделий

- •Охладители творога

- •Глава 11. Оборудование для розлива, фасовки и упаковки молока и молочных продуктов

- •Фасовочно-упаковочный автомат для формования тары и фасовки в нее пастообразных продуктов

- •Особенности упаковки отдельных продуктов

- •Словарь терминов

- •Конвекция – перемещение частиц жидкости или газа в объеме аппарата или теплообменных устройств вследствие разности плотностей нагретых и холодных частиц жидкости или газа.

- •Технологический аппарат – устройство, приспособление или оборудование, предназначенное для проведения технологических процессов.

- •394087 Г. Воронеж, ул. Мичурина, 1

Устройство, принцип работы оборудования для выработки натуральных сыров

Аппараты для выработки сырного зерна подразделяются на открытые – сырные ванны и закрытые – сыроизготовители. Преимуществами сыроизготовителей являются конструктивные особенности, позволяющие исключить контакт продукта с атмосферой и автоматизировать большинство технологических операций при выработке сырного зерна, включая санитарную обработку.

По расположению режуще-вымешивающего инструмента (РВИ) сыроизготовители подразделяются на вертикальные и горизонтальные. Горизонтальные аппараты бывают с одним валом, двумя и более. В аппаратах с двумя валами обеспечивается более бережная обработка сгустка, поскольку уменьшается длина РВИ, вызывая снижение момента сопротивления на валу и окружной скорости инструмента на периферии, что влечет за собой снижение мощности и частоты вращения привода. Высота столба сырной массы, а следовательно, и давление на нижние слои в таких аппаратах минимальны, что уменьшает слеживание и комкование зерна.

Установки для выработки сырного зерна

Форма корпуса горизонтального сыроизготовителя в сечении схожа с эллиптической (рис. 99а), что позволяет свести дно к одной прямой линии. Это в сочетании с наклоном резервуара к горизонту обеспечивает полное удаление продукта из сыроизготовителя самотеком. Кроме этого, наклон резервуара обеспечивает более качественное перемешивание, так как продукт не только вращается под действием мешалок, но и движется возвратно-поступательно вдоль вала за счет взаимодействия мешалок и гравитационных сил.

Сыворотка отбирается из поверхностного слоя, что предотвращает забивание фильтра и снижает потери продукта с сырной пылью. Рабочий процесс может осуществляться при различном объеме заполнения сыроизготовителя.

Санитарная обработка сыроизготовителя проводится с помощью моющих головок, обеспечивающих полный охват внутренних поверхностей и режуще-вымешивающего инструмента.

Рис. 99а. Горизонтальный сыроизготовитель

Секции режуще-вымешивающего инструмента (рис. 99б) расположены на валах в шахматном порядке со смещением, что снижает момент сопротивления и позволяет снизить мощность привода до 3 кВт. Вращение валов навстречу друг другу создает противотоки, препятствующие вращению сгустка при разрезке. Это позволяет значительно снизить частоту вращения инструмента и обеспечивает бережную разрезку и перемешивание с образованием меньшего количества сырной пыли. Максимальная частота вращения составляет 10 мин−1.

Рис. 99б. Схема расположения РВИ на валах

Аппарат для выработки сырного зерна с полным циклом обработки (периодического действия) представлен на рис. 100.

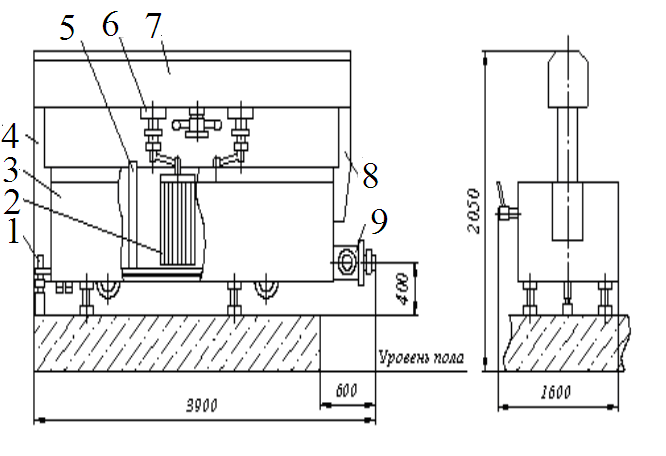

Рис. 100. Сыроизготовитель Я5-ОСЖ-1:

1– пульт управления; 2 – режуще-вымешивающий инструмент; 3 – траверса; 4 – привод; 5 – трубопровод для отвода теплоносителя; 6 – трубопровод для подвода теплоносителя; 7 – патрубок для выгрузки сырного зерна; 8 – опоры; 9 – днище; 10 – ванна; 11 – теплообменная рубашка; 12 – коллектор для подачи теплоносителя; 13 – внутренний резервуар

При свертывании молока в сыроизготовителе оно подогревается горячей водой или паром, подаваемым в рубашку. Для выгрузки сырного зерна с сывороткой в пресс самотеком сыроизготовитель устанавливается на площадке высотой не менее 1,5 м. Санитарную обработку установки осуществляют безразборно, путем наполнения рабочей емкости горячей водой или моющими растворами.

Сыроизготовитель СИ-01 (рис. 101) предназначен для получения сырного зерна из цельного молока для производства сыров, а также казеинового творога. Технические характеристики сыроизготовителя СИ-01 представлены в таблице 29.

Основные особенности сыроизготовителя СИ-01:

планетарное движение режущего сыровымешивающего инструмента;

оригинальная конструкция электромеханического

привода сыроизготовителя обеспечивает эффективное вымешивание и разрезку 96 % объёма обрабатываемого сырного сгустка при практически полном отсутствии сырной пыли;

автоматизация технологических операций.

Рис. 101. Сыроизготовитель СИ-01

Таблица 29

Технические характеристики сыроизготовителя СИ-01

-

Объем ванны, м3

5,0

Расчётное время обсушки, мин

8

Угол наклона ванны при сливе сырного зерна, град.

5,0

Мощность электродвигателя электромеханического привода, кВт

1,5

Напряжение трехфазного переменного тока с частотой 50 Гц, В

380

Номинальная частота вращения электродвигателя, с-1

25

Частота вращения планетарного редуктора электромеханического привода, с-1

0...1/15

Частота вращения режуще-вымешивающего инструмента, с-1

0...6/15

Максимально допустимое давление пара, МПа

0,02

Расход пара при нагреве продукта, кг/ч

170

Масса, кг

2354

Габаритные размеры (включая площадку обслуживания), мм

4170х3620х3465

Сырные ванны относят к аппаратам периодического действия. Их общее устройство почти не отличается от сыроизготовителей. Исключением являются конструкция режуще-вымешивающих инструментов в сырных ваннах большой вместимости и наличие различных (гидравлических или пневматических) устройств для наклона ванны при перекачке продукта или ее мойке.

Рис. 102. Сыродельная

ванна Д7-ОСА-1:

1 –

патрубок для подвода охлаждающей воды;

2 – ножи; 3 – ванна;

4 – термоизоляционный

материал; 5 – перфорированная труба;

6

– режуще-вымешивающий инструмент; 7 –

мост; 8 – колонны мостовой конструкции;

9 – запорный клапан

Режуще-вымешивающий инструмент представляет собой ножевую раму с вертикальными поворотными ножами. Привод режуще-вымешивающего инструмента перемещается внутри моста на направляющих, приваренных к балкам. Весь привод монтируется на корытообразной платформе, что полностью исключает возможность попадания загрязнений с привода в ванну.

Для сообщения платформе возвратно-поступательного движения предназначена втулочно-роликовая цепь. В одном из звеньев цепи вместо оси закреплен в рычаге палец с роликом. Это обеспечивает вращательное движение звездочек и равномерное возвратно-поступательное движение каретки.

Электрооборудование сыродельной ванны состоит из горизонтально расположенного чстырехскоростного двигателя, имеющего возможность перемещаться вдоль каретки при помощи рейки и шестерни, бесступенчатого вариатора скорости, червячного редуктора и цепной передачи.

Ванну наполняют молоком сверху, затем включают привод. Скорость вращения режуще-вымешивающего инструмента выбирает мастер. При непрерывном перемешивании подогревают молоко до температуры свертывания 28…30 0С. Затем в подогретое молоко вносят бактериальную закваску, раствор фермента и другие компоненты. При этом смесь продолжают перемешивать до получения однородной массы. По окончании перемешивания отключают двигатель, после чего происходит свертывание.

Когда сгусток достигает желательной плотности, включают привод и режуще-вымешивающим инструментом разрезают сырный сгусток. Для разрезки сгустка режуще-вымешивающий инструмент вращают по часовой стрелке. Процесс начинают с наименьшего числа оборотов. После окончания разрезания сгустка и частичной постановки сырного зерна отбирают нужное количество сыворотки. Отбор сыворотки производится через патрубок 9, вваренный в боковую стенку ванны, при остановленном режуще-вымешивающем инструменте.

После отбора сыворотки выполняют второе нагревание при вращающемся режуще-вымешивающем инструменте и подсушивают зерно, после чего прекращают подачу пара, а сырное зерно в смеси с сывороткой при наклонном положении ванны перекачивают насосом или самотеком в формовочные устройства или отделители сыворотки.

Установки непрерывного действия различают:

1. Для получения сгустка в потоке молока.

Аналогично с конструкцией коагулятора для творога ВНИМИ (молоко концентрированное до массовой доли сухих веществ 36 % впрыскивается через специальную форсунку в поток горячей воды, мгновенно нагревается, в результате чего образуются зерна сгустка–микрозерна).

Основными элементами установки являются: камера коагуляции; камера агломерации; камера синерезиса сгустка; секция полного обезвоживания.

Преимущества: небольшая продолжительность процесса – 10 мин, отсутствие контакта с воздухом и ручных операций.

2. С движущимся транспортером (10000 л/ч).

После добавления сычужного фермента, заквасок молоко направляется в зону смешивания (рис. 103).

Рис. 103. Установка для разрезки сырного пласта непрерывного

действия: 1 – впускная труба; 2 – ленточный транспортер; 3 – конвейер с разделительными перегородками; 4 – устройство для поперечного разреза пласта

Поток молока между перегородками успокаивается. Свертывание происходит в условиях, исключающих сотрясение продукта в корытообразном ленточном транспортере 2. Перед дроблением сгустка перегородки вынимаются. Устройство 4 размельчает сгусток на равномерные кубической формы зерна.

Установки обработки сырной массы

К установкам обработки сырной массы относятся установки формовочные ФАБ-1; ФАБ-2; ФАБ-3.

Рис. 104. Установка формовочная:

1 – насос отвода сыворотки; 2 – компрессор (0,2…0,5)·105 Па;

3 – сильфон (тонкостенная цилиндрическая оболочка с поперечной гофрированной боковой поверхностью, расширяется или сжимается вдоль оси под действием разности давления); 4 – сборник сыворотки;

5 – подвижное днище; 6 – пласт сырный (240мм); 7 – сток сыворотки через отверстия крышки; 8 – рама ножевая; 9 – крышка с отверстиями для выхода сыворотки

Данные установки используются для придания формы сырной массе, поступающей из аппарата выработки сырного зерна и разрезки пласта на куски с последующим направлением их в формы для прессования.

Дно 5 формовочной ванны опирается на сильфон 3. Сильфон приводится в действие сжатым воздухом от компрессора 2. Подвижное днище прижимает сырную массу к крышкам 9. Давление увеличивается постепенно, сыворотка вытесняется в сборник 4 и откачивается насосом 1. Общая продолжительность подпрессовки, включая загрузку и разгрузку (в зависимости от вида сыра), – 15…25 мин.

Установки чеддаризации сырной массы

Оборудование для производства сыра чеддер состоит из чеддеризатора и охладительной ванны, предназначено для температурной обработки сырного зерна с последующим охлаждением, в результате чего сыр приобретает волокнистую структуру.

Сырьем для выработки сыра чеддер является зрелое молоко и повышенные дозы закваски. Готовое сырное зерно вместе с сывороткой перекачивается в тележку, в которой выдерживается в течение 25…30 минут. Пласт разрезают на блоки и загружают в режущий модуль, где он дробится в среде солевого раствора, который подается в зону резки насосом. После этого измельченная сырная масса и горячий соляной раствор попадают на отделительный барабан, где происходит отделение сырной массы от соляного раствора. Сырная масса попадает в формовочную камеру. Под действием горячего соляного раствора сырная масса приобретает слоисто-волокнистую структуру. В формовочной камере под действием шнеков масса подается в объемный дозатор, где дозируется по весу от 0,25 до 1,0 кг. Фасованный продукт может иметь следующие формы: круг, соломка, косичка. После формовки продукт попадает в ванну с соляным раствором, где проходит охлаждение.

В состав чеддеризатора входят:

формовочная камера с двушнековым механизмом;

высокочастотный режущий модуль с мотор-редуктором, с остро заточенными ножами и возможностью регулировки их по высоте и направлению;

отделительный барабан;

теплообменник типа труба в трубе для подогрева и поддержания определенной температуры солевого раствора;

емкость для хранения солевого раствора;

насос циркуляции солевого раствора;

клапанный кран для точного регулирования уровня солевого раствора;

пульт управления;

объемный дозатор;

регулируемая высота стоек.

Охладительная ванна предназначена для охлаждения и посолки сыра и состоит из емкости для охлаждения длиной 2400 мм и отборочного транспортера формовочных блоков.

Прессы

Устройство пресса вертикального приведено на рис. 105.

Сырные формы устанавливают на прессующих полках. Удельную величину давления прессования регулируют поворотом рукоятки регулятора давления.

Рис. 105. Вертикальный пресс Е8-ОПД:

1 – пневматическая система; 2 – траверса; 3 – пневмоцилиндр;

4 – кран для подъема (опускания) полок; 5 – регулятор давления; 6 – прессующие полки; 7 – вертикальная стойка; 8 – основание

Прессование сыра начинают с минимальных нагрузок, а затем постепенно (плавно или ступенчато) повышают до максимального значения. В зависимости от вида производимого сыра нагрузка колеблется от 20 до 85 кПа, продолжительность прессования – от 1,5 до 18 ч.

Прессы туннельные (рис. 106) предназначены для прессования сыра в формах. Пресс предназначен для цилиндрических, круглых и прямоугольных форм, размеры которых указаны в таблице 30. В процессе прессования удаляется часть сыворотки из сыра и формируется его конечная форма.

Таблица 30

Технические характеристики

Тип исполнения |

Изделие |

Тип формы |

Габаритные размеры формы, мм |

Количество одновременно используемых форм, шт. |

Исполнение I |

Пресс туннельный ПТК-01 |

Цилиндрическая двухэлементная |

d=278; h=165 (200) |

40 |

Пресс туннельный ПТК-40/80 |

Цилиндрическая двухэлементная Прямоугольная двухэлементная |

d=278; h=165 (200)

278х139х165 |

40

80 |

|

Исполнение II |

Пресс туннельный ПТП-01 |

Прямоугольная двухэлементная |

297х152х165 |

76 |

Пресс туннельный ПТК-76/133 |

Прямоугольная двухэлементная Шаровидная трехэлементная |

278х139х165

d=152; h=165 (200) |

76

133 |

|

Рабочее давление сжатого воздуха в сети, бар |

6 |

|||

Расход сжатого воздуха, м3/ч |

5 |

|||

Диапазон регулирования времени прессования, ч |

0…3,5 |

|||

Напряжение питания, В |

220 |

|||

Габаритные размеры, мм |

3350х1519х1394 |

|||

Масса, кг |

948 |

|||

Рис. 106. Пресс туннельный

Установки для обработки созревающих сыров

Установки для посолки сыров

Большинство сортов сыров солят в насыщенном растворе поваренной соли при 10…12 0С в течение 5…10 суток. Бассейн делают бетонным с облицовкой керамической плиткой. Количество отсеков и общую площадь бассейна устанавливают в соответствии с нагрузкой завода. При глубине бассейна 0,8…1,2 м нагрузку на 1 м2 площади принимают: при посоле крупных сыров – 300…350 кг, мелких – 180…250 кг. Для экономии площади бассейны делают глубже.

При посолке сыров изменяется концентрация соли в рассоле, температура сыра и раствора; кислотность сыра и раствора.

По мере диффузии соли в сыр концентрация рассола уменьшается. Температура рассола за счет тепла вновь загруженного сыра повышается. Вследствие диффузии молочной кислоты из сыров в рассол кислотность рассола увеличивается. Поэтому для регенерации рассола в бассейне существует отсек с решетками: фильтровальной тканью, мелом и поваренной солью. Рассол, проходя через отсек с решетками, фильтруется, нейтрализуется, насыщается солью и направляется насосом в охладитель. (Производительность насоса - 5…10 м3/ч и напор – 7…8 м). После завершения посолки этажеры поднимают из бассейна на транспортер для передачи их на созревание.

Контейнер для посолки сыра (рис. 107) предназначен для размещения сычужных сыров высотой до 160 мм при посолке в условиях сыродельных заводов и цехов. Представляет собой металлическую конструкцию, в которой помещаются полки из нержавеющей стали. Его технические характеристики указаны в таблице 31.

Рис. 107. Контейнер для посолки сыра

Таблица 31

Технические характеристики

Масса сыра, размещаемого на одной полке, кг |

90 |

Высота сыров, размещаемых в контейнере, мм (наибольшая/наименьшая) |

160/50 |

Размеры полки, мм |

1740-4640 |

Число рабочих полок |

5 |

Расстояние между полками, мм |

170 |

Занимаемая площадь, м2 |

0,964 |

Габаритные размеры, мм |

1090х884х1345 |

Масса, кг |

125 |

Установки (камеры) для созревания сыров представляют собой:

Камеры со стационарными стеллажами.

Стеллажи могут быть с деревянными или металлическими стойками.

Недостатки:

- низкий коэффициент использования площади камер;

- затруднено использование средств механизации;

- мойка и парафинирование в межстеллажных проходах.

Достоинства:

- простота устройства;

- относительная дешевизна для производства.

Камеры с передвижными стеллажами.

Существуют следующие виды камер с передвижными стеллажами:

- стеллажи-этажеры на колесах (перемещаемые вручную или тягачом);

- вращающиеся стеллажи на колесах;

- стеллажи-этажеры, перемещаемые с помощью тягача или вручную по рельсам;

- стеллажи-контейнеры, перемещаемые с помощью электропогрузчика.

Недостаток - сравнительно высокая себестоимость изготовления по сравнению со стационарными.

Достоинства:

- мойка стеллажей осуществляется в специальных моечных помещениях;

- имеют относительно малые размеры;

- имеют хорошие показатели маневренности;

- высокий коэффициент использования площади.

Сырохранилища с контейнерами каркасными.

Недостаток - необходимость использования широких проходов (до 3м) для маневра электропогрузчиков.

Достоинства:

- полная механизация погрузочно-разгрузочных работ (ПРР);

- высокий коэффициент использования площади (объема);

- возможность перевозить сыры в неупакованном виде из производственных помещений завода-изготовителя на базы.

- разборность (при необходимости) конструкции, при возврате сокращаются транспортные расходы.

Средства транспортировки.

В помещениях со стационарными стеллажами используются ручные тележки, электрокары.

Для перемещения передвижных стеллажей и контейнеров используются электропогрузчики с вильчатым захватом грузоподъемностью до 1т, высота подъема захвата – 2,8 м (дает возможность установить контейнеры в два-три яруса). Один электропогрузчик с такой характеристикой может переработать до 80 т грузов, т.е. заменяет работу 3-4 рабочих при пользовании ручными тележками, если бы сыр находился на стационарных стеллажах.

Установки для мойки, обсушки и парафинирования сыра

В процессе созревания сыров поверхность их необходимо смачивать, мыть, обсушивать, протирать, наносить защитные покрытия.

В машину для мойки сыра (рис. 108) входит ванна вместимостью 1200 л и сборник сточно-промывных вод, вмонтированный в металлический каркас. В ванне имеется кран для спуска воды. Над каркасом ванны установлен транспортер из четырех рядов цепной ленты. Этим транспортером головки сыра передвигаются по туннелю моечной машины. В первой – душевой секции – водой температурой 90…95 0С удаляют парафин. Затем сыр моют и ополаскивают проточной водой. Душевая секция выполнена из металлических труб диаметром 80 мм, каркас секции – диаметром 50 мм, форсунки – диаметром 12 мм. Форсунки установлены под углом, обеспечивающим мойку сыра со всех сторон, и имеют щелевидные прорези шириной 0,3…0,5 мм.

Душевая секция снабжена предохранительным кожухом из дюралюминия толщиной 1,5 мм и имеет ванну, изготовленную из нержавеющей стали. Насос для воды производительностью 36 м3/ч присоединен к ванне всасывающим трубопроводом, а к душевой секции – нагнетательным. Цепи транспортера приводятся в движение от электродвигателя через редуктор. Скорость движения транспортера – 1 м/мин.

Рис. 108. Машина для мойки сыра:

1 – ванна; 2 – сборник сточной воды; 3 – паровой вентиль; 4 – водяной вентиль; 5 – насос; 6 – душевая секция; 7 – предохранительный кожух; 8 – транспортер; 9 – всасывающий трубопровод; 10, 12 – нагнетательные трубопроводы; 11 – кран для спуска воды; 13 – рама транспортера; 14 – форсунки; 15 – трубопровод для холодной воды;

16 – электродвигатель

К машине подведены паропровод для подогрева воды и водопровод для заполнения ванны водой и ополаскивания сыра. Воду в ванне меняют по мере загрязнения. Машина рассчитана на мойку всех видов сыра, кроме швейцарского. Бруски сыра, пройдя секции горячего и ополаскивающего душа, поступают на измельчение в волчок.

После мойки поверхность сыров должна быть обсушена.

Принципиальное устройство установки для обсушки сыра представлено на рис. 109.

Рис. 109. Установка для обсушки сыра:

1 – эксцентриковый привод транспортирующей плоскости;

2 – транспортер; 3 – вентилятор нагнетательный; 4 – калорифер;

5 – вентилятор вытяжной; 6 – головка сыра

Возвратно-поступательное движение конвейера позволяет за один ход перемещать головку сыра на 70 мм. Продолжительность обсушки 3-5 мин.

Установка для парафинирования сыра

Парафинирование сыров (парафин 60 %+петролатум 40%) производят с целью предотвращения излишнего усыхания сыра, упрощения ухода за ним и защиты его корки от плесени и других микробов.

Для нанесения защитного покрытия сырную головку вручную укладывают на рамное устройство загрузки и погружают в расплав на 2...3 с, а затем вынимают и выдерживают 2...3 с над парафином для стекания излишков расплава и его застывания, после чего осторожно снимают сыр с держателя. Температура расплавленного парафина составляет 160...170 0С (рис. 110).

Рис. 110. Парафинер ИПКС-073-03:

1 – ванна; 2 – водяная рубашка; 3 – теплоизоляционный материал;

4 – ТЭНы; 5 – устройство загрузки головок сыра; 6 – блок управления; 7 – вентиль

Машина термоусадочная МТУ-01 (рис. 111) предназначена для плотного обжатия пленкой сыра при помощи температурного воздействия.

Рис. 111. Машина термоусадочная МТУ-01

Технические характеристики термоусадочной машины

Вместимость бака, л |

1740-4640 |

Условная производительность термоусадки, шт./мин (шт./час) |

4...6 (240...360) |

Нагрузка на платформу, прямоугольная головка сыра, шт. |

3 |

Нагрузка на платформу, круглая головка сыра, шт. |

2 |

Продолжительность цикла термоусадки, с |

10…15 |

Питание 3-х фазное, напряжение, В |

380 |

Мощность, кВт |

9,82 |

Габаритные размеры, мм |

960х610х975...1175 |

Масса с водой (без воды), кг |

200 (152) |