- •Введение

- •Глава 1. Оборудование для транспортировки и хранения молока и жидких молочных продуктов

- •Классификация емкостей

- •Технико-экономические показатели емкостного оборудования

- •1 Патрубок; 2 кольцо уплотнительное; 3 патрубок; 4 хомут

- •Требования к насосам

- •Основные параметры насосов

- •Классификация насосов

- •Краткое описание и устройство насосов

- •Основы эксплуатации центробежных насосов. Установка насосов (монтаж)

- •Глава 2. Оборудование для количественного учета молочной продукции

- •Схемы счетчиков-расходомеров

- •Устройства для мойки оборудования и трубопроводов

- •Мойка транспортных цистерн

- •Мойка емкостей хранения и трубопроводов

- •Мойка пастеризационно-охладительных и стерилизационно-охладительных установок

- •Мойка вакуум-выпарной установки

- •Типы моющих форсунок

- •Глава 3. Оборудование для механической обработки молока и молочных продуктов

- •Фильтры, фильтр-пресс и мембранные фильтрационные устройства

- •Мембранные установки

- •Применение ультрафильтрации в молочной промышленности

- •1 Кривошипно-шатунный механизм; 2 всасывающий клапан;

- •3 Плунжер; 4 клапан нагнетательный; 5 клапан предохранительный; 6 седло клапана; 7 клапан; 8 гомогенизирующая головка

- •Двухступенчатая гомогенизация

- •Условия эксплуатации

- •Сепараторы

- •Устройство сепараторов

- •Расчет производительности сепаратора-сливкоотделителя

- •Глава 4. Оборудование для тепловой обработки молока и молочных продуктов

- •Особенности эксплуатации теплообменных аппаратов с рубашкой и мешалкой

- •Теплообменные аппараты емкостные с рубашкой

- •Особенности эксплуатации теплообменных аппаратов емкостных с рубашкой

- •Принципиальное устройство основных видов емкостных аппаратов с рубашкой

- •Открытый оросительный охладитель

- •Погружные змеевиковые теплообменники

- •Основные положения по эксплуатации трубчатых теплообменников

- •Пластинчатые теплообменные аппараты

- •Принципиальная схема пастеризационно-охладительной установки для питьевого молока

- •Современные теплообменные пластинчатые установки

- •Контроль и автоматизация процесса

- •Эксплуатация автоматизированных пластинчатых установок. Монтаж

- •Глава 5. Установки для сушки молока и молочных продуктов

- •Устройство и принцип действия вальцовых сушилок

- •Глава 6. Оборудование для выработки сыра

- •Основные понятия и общая технологическая

- •Классификация оборудования для выработки сыров

- •Устройство, принцип работы оборудования для выработки натуральных сыров

- •Установки для выработки сырного зерна

- •Классификация оборудования для выработки плавленых сыров

- •Глава 7. Установки и аппараты для производства сгущенных молочных продуктов

- •Устройство и принцип работы вакуум-аппаратов

- •4. Устройства для приготовления сахарных сиропов

- •Глава 8. Оборудование для выработки сливочного масла

- •Глава 9. Оборудование для производства мороженого

- •Глава 10. Оборудование для производства творога и творожных изделий

- •Охладители творога

- •Глава 11. Оборудование для розлива, фасовки и упаковки молока и молочных продуктов

- •Фасовочно-упаковочный автомат для формования тары и фасовки в нее пастообразных продуктов

- •Особенности упаковки отдельных продуктов

- •Словарь терминов

- •Конвекция – перемещение частиц жидкости или газа в объеме аппарата или теплообменных устройств вследствие разности плотностей нагретых и холодных частиц жидкости или газа.

- •Технологический аппарат – устройство, приспособление или оборудование, предназначенное для проведения технологических процессов.

- •394087 Г. Воронеж, ул. Мичурина, 1

Глава 5. Установки для сушки молока и молочных продуктов

В молочной промышленности широко применяют способ консервирования – сушку.

При производстве всех видов сухих молочных продуктов удаление свободной воды осуществляется в две ступени: 1) сгущением и 2) сушкой уже сгущённого продукта.

Сгущение выпариванием осуществляется до такой общей массовой доли сухих веществ, при которой массовая доля ККФК (казеинаткальцийфосфатного комплекса) в воде не превышает 18…20 % и продукт не утрачивает текучести (при температуре выпаривания 20…80 0C).

Сгущённые смеси высушивают до конечной влажности, устанавливаемой в зависимости от формы связи воды с составными частями сухого вещества. Конечная влажность сухого молочного продукта (представляющая собой связанную влагу) составляет не более 15 % массовой доли белка в нём. На этом основано нормирование массовой доли влаги в сухих молочных продуктах, по достижении которой заканчивается процесс сушки.

Сухие молочные продукты относятся к сыпучим мате-

риалам. Угол естественного откоса, характеризующий сыпучесть сухих молочных продуктов, колеблется в пределах 48…58 град.

По способу подвода теплоты к высушиваемому материалу различают следующие способы сушки:

- конвективная сушка – подвод теплоты осуществляется при непосредственном контакте сушильного агента с высушиваемым материалом;

- контактная сушка – путем передачи теплоты от теплоносителя к материалу через разделяющую их стенку;

- радиационная сушка – путем передачи теплоты инфракрасными излучателями;

- диэлектрическая сушка (СВЧ - сушка) – путем нагревания материала в поле токов высокой частоты;

- сублимационная сушка – сушка в глубоком вакууме в замороженном состоянии.

Вне зависимости от способа в процессе сушки должны быть обеспечены:

заданная конечная влажность;

свободная сыпучесть;

минимальное содержание свободного поверхностного жира;

требуемая полнота и скорость растворения продукта.

Перечисленные способы воплощены в конструкциях сушилок.

Все сушилки подразделяются на две большие группы, в зависимости от признака назначения:

1) сушилки для жидких молочных продуктов;

2) сушилки для твёрдых молочных продуктов.

Классификация сушильных установок для жидких молочных продуктов

По способу подвода теплоты к продукту все установки, применяемые для сушки жидких молочных продуктов, можно подразделить на два типа: кондуктивные (контактные) и конвективные. В кондуктивных сушильных установках теплота подводится путем кондукции, в конвективных – за счет конвекции.

В контактных сушильных установках молочные продукты сушатся теплом, воспринимаемым жидкостью от теплопередающей контактирующей с ним поверхности. Поэтому в зависимости от вида теплопередающей поверхности они могут быть вальцовыми (барабанными) и ленточными.

Вальцовые сушильные установки можно подразделить на атмосферные (продукт сушится при атмосферном давлении) и вакуумные (сушка протекает при пониженном давлении). По количеству вальцов различают одно- и двухвальцовые сушилки. К конвективным сушилкам, применяемым для сушки жидких молочных продуктов, относятся распылительные сушилки, в которых продукт распыляется (диспергируется) в атмосферу горячего воздуха.

Классификация распылительных сушилок

Распылительные сушилки могут быть классифицированы по нескольким признакам:

1. По способу распыления: дисковые, в которых продукт распыляется под действием центробежной силы дисками; форсуночные – продукт распыляется факелом из отверстий малого размера.

2. По способу очистки отработанного теплоносителя: установки с системами инерционного (в частности, циклонного) отделения частиц готового продукта от отработанного воздуха, установки с фильтрацией аэровзвеси молочного порошка через пористую перегородку и установки, основанные на принципе мокрого пылеулавливания (рис. 60).

3. По способу подачи воздуха в сушильную камеру и направлению его движения в ней различают сушилки: противоточные, прямоточные, смешанного типа и комбинированные распылительные установки.

В противоточных сушильных установках частицы продукта движутся в направлении, противоположном движению воздуха, в прямоточных – движение частиц продукта совпадает с направлением движения воздуха. В сушилках смешанного типа происходит как прямоточное, так и противоточное движение частиц и воздуха. В комбинированных сушильных установках при сушке молочных продуктов совмещаются различные технологические операции (агломерация, охлаждение, кристаллизация и др.), а процесс обезвоживания осуществляется в аппаратах различного типа.

Рис. 60. Схемы распылительных установок с различными системами

улавливания частиц продукта из отработанного воздуха:

I – установки с системами инерционного отделения частиц продукта:

а – сушилка с циклоном; б – сушилка с жалюзийным аппаратом;

в – бесциклонная сушилка; II – установки с фильтрацией аэровзвеси через пористую перегородку: а – сушилка с рукавным фильтром;

б – сушилка с фильтрацией аэровзвеси через слой частиц продукта;

III – установки с мокрыми пылеуловителями: а – сушилка с центробежным скруббером; б – сушилка со скруббером Вентури

4. По расположению сушильной башни сушилки делят на вертикальные и горизонтальные.

5. По растворимости готового продукта различают сушилки для получения сухого продукта обычной растворимости и быстрорастворимого сухого молока.

6. По способу удаления сухого продукта из сушильной башни различают установки с ленточными, шнековыми, вибрационными транспортёрами, а также с гравитационным и скребковым механизмами, с пневматическим уборщиком.

Устройство и принцип действия основных элементов распылительных сушильных установок

Распылительные сушильные установки представляют собой сложные комплексные изделия, состоящие из ряда устройств, предназначенных для проведения различных процессов, играющих важную роль при выработке сухих молочных продуктов.

Основные устройства, входящие в состав распылительных сушильных установок, подразделяют на две группы:

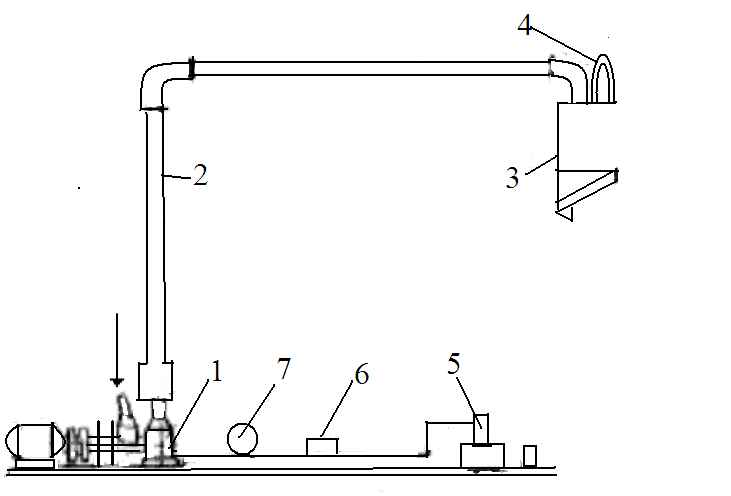

1. Устройства, контактирующие с высушиваемым продуктом (рис. 61);

2. Устройства, контактирующие с воздухом.

Рис. 60 Устройства, контактирующие с высушиваемым продуктом:

1 – сушильная башня; 2 – устройство воздухораспределительное;

2а – устройство для возвращения циклонной фракции; 3 – распылитель (устройство для распыления продукта в сушильной башне); 4 – устройство для выгрузки продукта из сушильной башни; 5 – устройство для обработки сухого продукта на выходе из башни; 6 – устройство для транспортировки сухого продукта.

Устройства, контактирующие с воздухом:

7 – устройство для очистки воздуха, поступающего в сушильную башню; 8 – устройство для очистки воздуха, отводимого из сушильной башни; 9 – устройство для нагрева воздуха; 10 – устройство для создания принудительного движения воздуха

Распылители должны обеспечивать:

- требуемые габариты факела распыла;

- дисперсность (степень измельчения) капель распыляемой жидкости;

- равномерность распределения капель распыляемой жидкости по размерам;

- простоту и надежность эксплуатации;

- установленную производительность распылительной сушилки;

- минимальные энергозатраты в процессе работы.

Используемые в технике получения сухих молочных продуктов распылители классифицируют по конструктивным признакам на:

центробежные дисковые;

форсуночные (по способу распыления подразделяются на механические и пневматические).

Указанные распылители способны обеспечить практически одинаковую дисперсность частиц продукта в факеле распыла.

Энергозатраты на распыление 1000 кг продукта для центробежных дисковых распылителей составляют около 15 кВт, механических форсунок - 10…13 кВт, для пневматических превышает 50 кВт.

Характеристика и устройство дисковых распылителей

Преимущества дисковых распылителей сводятся к универсальности по отношению к высушиваемым продуктам, к получению частиц более однородного размера при переменном расходе продукта.

Недостатком центробежных дисковых распылителей является необходимость в сложном (и дорогостоящем) приводе, с помощью которого и создается высокая окружная скорость диска.

Диски распылительные применяют для более вязких продуктов.

Достоинства: 1) подача продукта в распылительный диск менее сложна;

2) процесс сушки регулируется;

3) создание тонкого и равномерного распыла продукта (если наблюдается широкий диапазон размеров распыляемых частиц, то небольшие капли быстрее сохнут и перегреваются, прежде чем высохнут более крупные пятна);

4) обеспечивают бесперебойную и длительную работу;

5) универсальность конструкции.

Недостатки: 1) сложность конструкции;

2) сравнительно большой расход энергии.

Принцип действия всех центробежных дисковых распылителей основан на действии центробежной силы на жидкость, подаваемую на быстровращающийся диск. Под ее воздействием жидкость движется с непрерывно возрастающей скоростью к периферии диска. Срываясь с его распыливающих кромок, она распыляется в атмосферу сушильного агента, подаваемого в башню сушильной установки.

Частота вращения центробежных дисков в зависимости от диаметра и требуемой окружной скорости колеблется от 6000 до 20000 мин-1. Окружная скорость распылительных дисков составляет 100…200 м/с.

Классификация дисковых распылителей

По условиям формирования жидкостной пленки в дисках и особенностям ее срыва с их распыливающих кромок диски подразделяют:

на гладкие;

сопловые;

канальные;

комбинированные.

По гидродинамическим условиям выхода продукта из приемной камеры диска они подразделяются на напорные и безнапорные.

В первом случае в приемной камере создается жидкостное кольцо, способствующее равномерному поступлению продукта в каналы диска. Во втором случае равномерность подачи жидкости к распыливающим кромкам обеспечивается специальными распределителями.

По количеству ярусов их подразделяют на одноярусные и многоярусные.

По форме каналов – на диски с радиальными, изогнутыми, наклонными тангенциальными каналами.

5. По форме выходного отверстия – на диски со щелевыми, круглыми, прямоугольными и овальными отверстиями.

Область применения – получение сухих многокомпонентных молочных продуктов (когда смешивание отдельных компонентов перед сушкой нежелательно). Сухие сывороточные концентраты из творожной сыворотки и концентраты из обезжиренного молока при смешивании перед распылением вызывают коагуляцию белков обезжиренного молока, что приводит к ухудшению качества готовой продукции.

Конструкции гладких дисков представлены на рис. 61. В них жидкостная пленка продукта формируется на гладкой поверхности и сбрасывается по всему периметру распыливающей кромки диска.

Рис. 61. Гладкие диски:

а – диск с плоскими вставками; б – диск с концентрическими выступами и впадинами; в – параболический диск; 1 – корпус; 2 – вставки;

3 – крышка; 4 – болт и гайка; 5 – кольцевой распределитель продукта

Сопловые диски (рис. 62) характеризуются наличием сопловых вставок (трубок). Они не получили широкого распространения, т.к. имеют большое лобовое сопротивление, приводящее к повышению удельных энергозатрат на распыление продукта.

Рис. 62. Сопловый диск:

1 – корпус; 2 – крышка; 3 – сопловая трубка; 4 – гайка

Рабочие элементы канальных дисков в виде каналов или лопаток расположены непосредственно в диске, могут иметь радиальный или изогнутый профиль и располагаться в один или несколько ярусов.

Наиболее распространены одноярусные диски с прямолинейными радиальными каналами, одноярусные с криволинейными каналами со снятой крышкой и двухъярусные с прямолинейными каналами.

Одноярусный диск с криволинейными каналами без крышки имеет изогнутую форму каналов, что позволяет вырабатывать сухое молоко с низким содержанием воздуха в частицах.

Двухъярусный диск с прямолинейными каналами позволяет достигать более высокой производительности при сохранении качества распыления и без изменения диаметра диска и его частоты вращения. Для создания условий эффективной работы таких дисков необходима равномерная подача продукта по высоте и периметру приемной камеры диска.

Из многоярусных дисков широко используются двухкамерные диски (рис. 63).

Обычный двухкамерный диск можно применять для получения сухих многокомпонентных молочных продуктов в том случае, когда смешивание отдельных компонентов перед сушкой нежелательно. Например, для получения сывороточных концентратов на основе сушки творожной сыворотки и обезжиренного молока.

Диском с наклонными каналами можно регулировать конфигурацию факела распыла в сушильной камере за счет придания выходным каналам соответствующего наклона относительно горизонтальной плоскости. Эти диски позволяют достигнуть пересечения факелов распыла различных ярусов, что обеспечивает столкновение частиц в этих факелах.

Диск с различным диаметром ярусов позволяет за счет различного диаметра по соответствующим ярусам получить пересечение факелов распыла жидкости с различной дисперсностью частиц, а следовательно, и с неодинаковой влажностью.

Рис. 63. Двухкамерные диски:

а – обычный двухкамерный диск; б – с наклонными каналами;

в – с различным диаметром ярусов; г – для совместного распыления жидкого продукта и частиц сухого продукта

Диск, изображенный на рис. 63г, обычно применяют для совместного распыления сгущенного молока и частиц циклонной фракции сухого молока. Также подобные диски можно использовать и при выработке многокомпонентных сухих молочных продуктов. В этом случае один из ярусов диска используется для распыления одного или нескольких сухих порошкообразных компонентов.

Комбинированные диски осуществляют диспергирование жидкости в результате суммарного воздействия центробежной силы и высокоскоростного потока газа.

Рис. 64. Комбинированный распылитель:

1 – трубопровод для подачи продукта; 2 – полый вал; 3 – корпус воздухораспределителя холодного воздуха; 4 – распылительный диск

Сгущенное молоко по полому приводному валу подается в приемную камеру центробежного диска (рис. 64), вращающегося с частотой 3000 мин-1. Под действием центробежной силы сгущенное молоко отбрасывается к периферии диска и распыляется на капли размером более 300 мкм. Дополнительное дробление до 50…100 мкм осуществляется потоком холодного воздуха, подаваемого в корпус воздухораспределителя в кольцевом зазоре вокруг распыливающей кромки диска. Затем частицы подхватываются горячим воздухом и подсушиваются. Интенсивность дробления капель в этом распылителе регулируется давлением подаваемого холодного воздуха.

Характеристика и устройство форсуночных распылителей

Принцип действия механических форсуночных распыли-

телей (форсунок) основан на выбрасывании жидкости под высоким давлением через отверстие небольшого диаметра.

Недостаток форсуночных распылителей, особенно механических, заключается в том, что они легко засоряются (очищаются в течение 5…6 часов). Кроме того, для обеспечения распыла в механических форсуночных распылителях необходимо создавать высокое давление (10…20 МПа).

Достоинства форсуночных распылителей – простота их устройства и небольшой расход энергии (0,3…0,5 кВт).

По конструктивным признакам механические форсунки подразделяют на струйные и центробежные.

Струйные форсунки имеют цилиндрические или конические сопла, из которых под давлением выбрасывается асимметричная струя с небольшим углом раскрытия факела распыла. Форсунки этого вида не получили широкого распространения в технике сушки молочных продуктов, т.к. они не обеспечивают требуемую дисперсность распыла жидкости.

Центробежные форсунки (в отличие от струйных) снабжаются завихрителями потока, в которых жидкость закручивается перед поступлением в сопло (рис. 65). Жидкость приобретает вращательное движение перед поступлением в сопло, что способствует формированию конусообразного факела распыла требуемой дисперсности. Этот тип форсунок создает факел распыла в виде полого конуса и наиболее пригоден для распыления молока и молочных продуктов, обладающих невысокой вязкостью.

В пневматических форсунках дробление жидкости осуществляется под воздействием высокоскоростного потока газа. Эти форсунки подразделяются на низконапорные (работают под давлением до 10 кПа) и высоконапорные (с избыточным давлением выше 10 кПа). Кроме этого, они подразделяются на форсунки внутреннего смешивания и на форсунки внешнего смешивания. Первый тип характеризуется тем, что смешивание продукта и потока газа осуществляется в корпусе форсунки. У второго типа смешивание потоков осуществляется вне корпуса форсунки.

По отношению к потоку газа струя жидкости может располагаться перпендикулярно, под углом или параллельно.

Рис. 65. Форсунка центробежная механическая:

а – с фильтром; б – с рабочими элементами из твердого сплава;

1 – колпачок; 2 – корпус; 3 – патрубок для подвода продукта;

4 – фильтр; 5 – сопло; 6 – завихритель

Жидкость в таких форсунках вытекает со скоростью до 3 м/с и дробится на капли потоком газа, имеющим скорость 50…300 м/с. При этом структура распыляемого продукта практически не изменяется, что очень важно при сушке молока с различного рода добавками (молочно-картофельное пюре).

Пневматические форсунки обладают незначительным износом и мало подвержены засорению из-за большого поперечного сечения отверстия для выхода продукта.

Сушильные башни

Являются основными элементами распылительных сушильных установок. Именно в сушильных башнях происходит процесс сушки.

В настоящее время имеется большое разнообразие конструкций сушильных башен вертикального и горизонтального типа.

Рис. 66. Конструкции сушильных камер: а, б, в, г, ж – прямоточные дисковые сушилки со спиральным движением воздуха (вертикальные); д, е – смешанного тока со спиральным движением воздуха (вертикальные); з, и, м – прямоточных с ламинарным потоком воздуха; к, л – прямоточных с закрученным потоком воздуха (горизонтальные)

Сушильные башни вертикального типа представляют собой цилиндрическую камеру или имеют форму цилиндра и конуса, соединенных основаниями.

Сушильные башни горизонтального типа представляют собой короб, верхняя часть которого имеет прямоугольную форму. Нижняя часть имеет форму треугольника. В сушильной камере вертикальной прямоточной дисковой сушилки (рис. 66а) частицы продукта и сушильного агента движутся в камере по нисходящей спиралеобразной траектории. Отработавший сушильный агент отводится через патрубок, установленный в средней части конического днища ее. В сушильной камере (рис. 66б) сушильный агент отводится от нижней части конического днища. В сушильной камере (рис. 66в) предусмотрен дополнительный подвод сушильного агента по периферии верхней цилиндрической части ее. Сушильный агент подводится снизу к основанию факела распыла в сушильной камере, изображенной на рис. 66г.

В сушильных камерах установок смешанного тока (рис. 66д, 66е) дисковые распылители размещены в нижней части, выше уровня подачи сушильного агента. В сушильной камере (рис. 66ж) подвод и отвод сушильного агента осуществляется сверху. В сушильной камере вертикальных форсуночных сушилок (рис. 66з, 66и) предусмотрен в верхней части конического днища кольцевой отвод для отработавшего сушильного агента. В сушильных камерах горизонтальных сушильных установок (рис. 66к) предусмотрены специальные воздухораспределители, создающие интенсивную турбулизацию сушильного агента. В сушильной камере (рис. 66л) дополнительный подвод сушильного агента осуществляется через вибрирующее перфорированное днище. В сушильной камере (рис. 66м) отработавший сушильный агент отводится через перфорированное днище, сушильный агент подается в виде ламинарного незакрученного потока.

Внутренний корпус сушильной башни изготавливается из листовой, нержавеющей стали или пластмассы (в этом случае корпус башни делается из бетона). Снаружи башня обшивается полированным алюминием, нержавеющей сталью или пластмассой. Для уменьшения тепловых потерь между внутренним и внешним кожухами помещается изоляция из стекла или асбестовой ваты.

Для наблюдения за процессом в сушильной башне предусмотрены смотровые стекла. Высушенные мельчайшие частицы молока осаждаются на дно сушильной башни, а часть уносится с отработанным воздухом.

Дверь во время работы сушильной установки должна быть герметически закрыта во избежание подсоса воздуха. По окончании работы сушильную башню чистят.

В целях освобождения внутренней поверхности сушильных башен от слоя сухих продуктов применяют различные скребковые механизмы, электромолотки на конической и цилиндрической поверхностях, а также прогрев внутренних поверхностей до температур, превышающих температуру воздуха, обдувающего эти поверхности. Однако в этом случае следует учитывать возможную опасность нагрева и ухудшение качества молочного порошка, контактирующего с нагретой поверхностью.

Температура воздуха во время работы в отдельных участках башни различна. Так, температура поступающего воздуха для противоточных сушильных башен 140…160 0С, а для прямоточных – 200…260 0С. В зоне распыления температура составляет около 85 0С, а на выходе – 70…75 0С.

Повышение температуры входящего воздуха интенсифицирует процесс сушки, но приводит к возможности самовозгорания и взрыва молочного порошка. В практике наиболее опасной ситуацией для самовозгорания является прекращение подачи сгущенного молока в сушильную башню при продолжающемся поступлении в нее горячего воздуха. Через 5…10 мин после прекращения подачи сгущенного молока температура воздуха при входе и выходе из сушильной башни становится одинаковой.

Наличие осадка молочного продукта в башне высотой 25 мм и более и воздействие постоянной температуры в 160 0С в течение 2 часов приводит к самовозгоранию. Поэтому необходимо по прекращении подачи сгущенного молока прекращать подачу воздуха.

В сушильной башне возможен также и взрыв молочного порошка, если его концентрация превысит 6,3…7,5 г/м3 . Температура при этом должна быть 600…725 0С, что может быть лишь в результате самовозгорания, действия электростатического электричества, механического трения или попадания извне.

Устройства воздухораспределительные (и воздухоотводящие)

Они предопределяют равномерное и интенсивное распределение воздуха в сушильной башне. Эффективность сушки зависит, прежде всего, от равномерного распределения сушильного агента по всему сечению башни, и что особенно важно, быстрого смешивания его с частицами продукта. Интенсивность смешения воздуха с частицами имеет большое значение в связи с тем, что время пребывания частиц продукта в сушильной башне невелико.

Принципиальная схема воздухораспределительного устройства прямоточной сушильной установки приведена на рис. 67.

Рис. 67. Воздухораспределительное устройство прямоточной

сушильной установки:

1 – распылитель центробежный; 2 – камера улиткообразная; 3 – перегородка перфорированная; 4 – патрубок подвода теплоносителя; 5 – кожух наружный; 6 – вставка конусообразная; 7 – лопатки закручивающие; 8 – кожух внутренний; 9 – камера охлаждающая

Переменное сечение камеры 2 и перфорированная перегородка 3 позволяют создать равномерное поступление сушильного агента. В конусообразной вставке 6 сушильный агент разделяется на два закрученных потока. Причём закрутка внешнего потока усиливается лопатками 7. Конфигурация факела распыла регулируется углом наклона лопаток и относительной высотой расположения вставки. При длительной непрерывной работе сушильной установки в полость между корпусами центробежного распылителя 1 и внутренним коническим кожухом специальным вентилятором вводится охлаждающий воздух. По периферии воздухораспределительного устройства имеется кольцеобразная охлаждающая камера 9. В неё от автономного вентилятора подаётся воздух, забираемый из помещения.

Принципиальное устройство воздухораспределителя ВНИМИ наглядно изображено на рис. 68.

Рис. 68. Воздухораспределитель ВНИМИ:

1 – лопатки; 2 – канал для охлаждающего воздуха; 3 – перфорированная перегородка; 4 – внутренний конус; 5 – наружный конус; 6 – корпус

Воздухораспределитель ВНИМИ обеспечивает подачу сушильного агента к основанию факела распыла. Для закрутки воздуха, поступающего на сушку, воздухораспределитель снабжен лопастями, положение которых регулируется в процессе сушки. При уменьшении угла закрутки наблюдается отложение недосушенных частиц продукта на потолке сушильной камеры, при увеличении ─ опускание факела распыла.

Устройство воздухораспределителя для подачи воздуха с высокой температурой представлено на рис. 69.

Рис. 69. Воздухораспределитель для подачи воздуха с высокой температурой:

1 – перегородки концентрические воздухораспределителя; 2 – форсунка

Данный воздухораспределитель предназначен для снижения воздействия высоких температур на частицы молока в процессе сушки. Применение теплоносителя более высокой температуры позволяет уменьшить количество воздуха, необходимого для сушки. Сушильные установки, снабженные такими распределителями воздуха, имеют меньшие размеры сушильных камер и вспомогательных устройств.

Устройства для возврата циклонной фракции в сушильную башню смонтированы на ряде распылительных сушильных установок, где используются возврат и напыление мелких частиц молочного порошка, отделяемых в циклонах, на факел распыла сгущенного молока в сушильной башне.

Сухое молоко, полученное с использованием циклонных фракций, отличается от обычного молока агломерированной структурой, лучшей сыпучестью и меньшей склонностью к так называемому «сводообразованию».

Сгущенное молоко по трубопроводу подается в механическую форсунку (рис. 70). В корпус узла напыления по воздуховоду подаются частицы циклонной фракции сухого молока. Процесс напыления частиц циклонной фракции на факел распыла частиц сгущенного молока регулируют путем установки насадки и отражателя в определенных положениях.

Рис. 70. Устройство для напыления в сушильной установке с форсуночным распылителем:

1 – отражатель; 2 – конический патрубок; 3 – корпус узла напыления;

4 – трубопровод; 5 – патрубок для циклонной фракции; 6 – воздухораспределитель; 7 – кольцевая щель; 8 – камера сушильная; 9 – форсунка

Устройства для выгрузки продукта из сушильной башни (циклона)

Несмотря на их многообразие, к ним предъявляются следующие единые требования, а именно:

- они не должны разрушать структуры продукта;

- должны полностью выгружать продукты (без образования слоя продукта).

В зависимости от конструктивных признаков эти устройства подразделяются на скребковые, шнековые, пневматические, гравитационные, ленточные или вибрационные транспортеры (рис. 71).

Скребковые устройства применяются в сушильных башнях, имеющих плоские и наклонные (не более 450) днища для выгрузки малогигроскопичных молочных продуктов с невысокой концентрацией жира.

Пневматические устройства применяются в башнях с наклоном днищ не более 9…120 к горизонту. Не рекомендуется их использовать для выгрузки агломерированных и высокожирных сухих продуктов.

Ленточные и вибрационные транспортеры могут быть

использованы для удаления всех молочных продуктов из сушильной камеры. Они незначительно влияют на структуру порошка.

Гравитационные устройства – конические днища сушильной башни (угол наклона 600 и более). К их достоинствам относится возможность удаления из сушильной камеры молочного порошка с различными физико-химическими и адгезионными свойствами, получения дополнительного циклонного эффекта в сушильной камере и простота конструкции. При гравитационной выгрузке внизу конического днища обязательно должны быть питатели и затворы. Широкое распространение получили шлюзовые питатели.

Рис. 71. Распылительные сушильные установки с различными способами удаления сухого продукта:

а – скребковым механизмом; б – пневматическим уборщиком; в – ленточным транспортером; г – гравитационного типа; д – шнеком; е – вибрационным транспортером

К устройствам для транспортировки сухого продукта в распылительных установках относят пневмотранспортные линии, а также ленточные, скребковые, винтовые (шнековые) транспортеры и т.д.

Основным транспортным устройством для сушильных установок являются пневмотранспортные линии.

Перемещение продукта при этом осуществляется потоком воздуха в трубопроводе с определенной скоростью. Пневмотранспортные линии используются для удаления молочного порошка из сушильных башен, для подачи его в бункера промежуточного хранения, межцехового транспортирования и возврата мелких фракций в сушильную башню. Широкое распространение получило охлаждение молочного порошка в пневмотранспортных линиях низкого давления воздухом, забираемым непосредственно из помещения цеха или предварительно охлажденного.

Достоинства пневмотранспортных линий:

- беспыльная работа;

- простота конструкции;

- отсутствие движущихся рабочих элементов, соприкасающихся с молочным порошком;

- возможность транспортирования на большие расстояния;

- охлаждение порошка в ходе транспортировки.

Недостатки пневмотранспортных линий:

- затруднительность транспортировки жиросодержащих сухих молочных продуктов;

- трудность перемещения продуктов с повышенной влажностью и склонных к слипанию;

- высокий расход энергии;

- необходимость очистки отработавшего воздуха;

- ухудшение структуры большинства видов сухих молочных продуктов в процессе транспортировки.

Пневмотранспортные линии по величине развиваемого давления (разрежения) подразделяют на следующие группы: с низким, средним и высоким давлением.

В пневмотранспортных линиях низкого давления разность между давлениями в системе составляет менее 8 кПа. Требуемое давление создается центробежными вентиляторами в отсасывающем режиме. В пневмотранспорте этой группы концентрация смеси составляет 0,1…4,0 кг/кг воздуха, скорость воздуха – 20 м/с и более. Вследствие этого на практике пневмотранспорт низкого давления характеризуется большим диаметром продуктопровода (0,1…0,2 метров и более) и нуждается в сравнительно крупных устройствах для очистки отработавшего воздуха.

В пневмотранспортных линиях высокого давления (аэрозольтранспортах), работающих обычно в режиме нагнетательных установок, применяются компрессоры или воздуходувки, создающие избыточное давление свыше 50 кПа. Концентрация смеси в аэрозольтранспорте составляет 20…200 кг/кг воздуха. Скорость движения воздуха колеблется от 4 до 7м/с. Диаметр трубопроводов аэрозольтранспорта составляет 0,03…0,08 м.

Рис. 72. Пневмотранспорт всасывающий:

1 – сопло; 2 – материалопровод; 3 – разгрузочное устройство; 4 – пылеотделитель; 5 – воздухопровод; 6 – воздуходувная машина; 7 – шлюзовые затворы; 8 – загрузочное устройство

Воздуходувная машина, отсасывая воздух из всей системы, создает вакуум, благодаря чему воздух устремляется в приемное устройство (сопло). При движении к соплу воздух проходит сквозь слой продукта и увлекает его с собой. Образовавшаяся смесь воздуха и продукта движется по материалопроводу и поступает в разгрузочное устройство. При входе в разгрузочное устройство воздушный поток меняет свое направление, и скорость его резко падает. В результате этого продукт, отделившись от воздуха, падает на дно разгрузочного устройства, откуда через шлюзовой затвор выводится наружу.

Воздух поступает по воздухопроводу в установки для очистки воздуха. Пыль собирается в конусах пылеотделительных установок и при помощи шлюзовых затворов выводится наружу.

Всасывающие пневматические установки дают возможность присоединять к одному и тому же разгрузочному устройству несколько материалопроводов или к одному пылеотделителю несколько сетей, имеющих свои материалопроводы и разгрузители.

Аэрозольтранспортные установки работают с расходом воздуха на единицу массы транспортируемого продукта во много раз меньшим, чем пневматические установки всасывающего типа, что упрощает конструкцию и уменьшает габариты разгрузочных устройств и пылеулавливателей. Концентрация смеси в установках аэрозольтранспорта составляет 75…150 кг/кг, скорости воздуха гораздо ниже, чем в установках, работающих при низкой концентрации смеси, – 5…9 м/с.

Однако в установках аэрозольтранспорта необходимо применение питателей более сложных конструкций, так как они должны обеспечивать насыщение продукта воздухом для его дальнейшего перемещения и в то же время предотвращать утечку воздуха из материалопровода, находящегося под большим давлением. В установках аэрозольтранспорта применяются воздуходувки ротационного типа и компрессоры. Аэрозольтранспортная установка (рис. 73) состоит из питателя, материалопровода, ротационной воздуходувки, разгрузочного устройства, представляющего собой емкость, принимающую продукт.

Рис. 73. Аэрозольтранспортная установка:

1 – питатель; 2 – материалопровод; 3 – разгрузочное устройство;

4 – матерчатый рукав; 5 – воздуходувная машина;

6 – предохранительный клапан; 7 – манометр

Питатель подает транспортируемый продукт из зоны атмосферного давления в материалопровод, находящийся под избыточным давлением, и насыщает его воздухом, т.е. аэрирует его. В крышке бункера-разгрузителя установлен матерчатый рукав для очистки выходящего воздуха.

Одной из разновидностей пневмотранспорта является аэрожелоб, принцип действия которого основан на аэрации слоя молочного порошка воздухом, подаваемым через пористую перегородку. В качестве пористой перегородки используется пористая керамика или многослойная техническая ткань.

Воздух, проходящий через перегородку, аэрирует находящийся на ней слой продукта. Молочный порошок становится текучим и перемещается к месту выгрузки.

При транспортировке и охлаждении продукта в аэрожелобах расход воздуха на 1м2 пористой перегородки рекомендуется поддерживать примерно на уровне 100 м3 /ч при давлении 4,9·103 Па.

Устройство аэрожелоба (поперечное сечение) наглядно представлено на рис. 74.

Рис. 74. Аэрожелоб:

1 – корпус; 2 – фильтр; 3 – пористая перегородка

К устройствам для обработки сухого продукта на выходе из сушильной башни относят вибрационные аппараты (виброаппараты).

В установках для выработки обычных видов сухих молочных продуктов используются виброаппараты для просеи-

вания и охлаждения молочного порошка (виброохладители).

Установки для получения агломерированных сухих молочных продуктов оснащаются вибрационными конвективными сушилками для засушки и охлаждения молочного порошка (инстантайзерами), конструкция которых позволяет осуществлять позонное регулирование температуры и скорости газа.

И в виброохладителях, и в инстантайзерах продукт находится в состоянии виброкипящего слоя, что позволяет не только интенсифицировать процессы термообработки молочного порошка, но и проводить одновременную его транспортировку, внесение добавок различного рода.

Наиболее простыми виброаппаратами, предназначенными для просеивания, являются сита, которые позволяют отделять куски сухого продукта.

По способу теплопередачи виброаппараты подразделяют на установки конвективного и кондуктивного типов.

По частоте колебаний виброаппараты подразделяют на две группы:

1 группа – аппараты, у которых частота возбудителей колебаний несколько выше или ниже собственной частоты колебаний (аппарат работает в режиме, близком к резонансным колебаниям);

2 группа – аппараты, работающие при сверхкритической частоте (аппарат работает в режиме зарезонансных колебаний), и эта группа находит всё большее распространение.

Принципиальное устройство виброохладителя представлено на рис. 75.

Рис. 75. Виброохладитель:

1 – перфорированная пластина; 2 – рама; 3 – наклонные пластины;

4 – вибропривод; 5 – заслонка; 6 – корпус

Угол наклона перфорированной пластины к горизонту (в сторону выгрузки) равен 1,5 град.

Уменьшение скорости перемещения молочного порошка по виброаппарату достигается снижением частоты колебаний перфорированной пластины. Для изменения скорости перемещения молочного порошка можно регулировать также направление колебаний перфорированной пластины виброохладителя относительно горизонтали.

Принципиальное устройство виброаппарата с зарезонансной частотой колебания представлено на рис. 76. В виброаппарате осуществляется досушка и охлаждение молочного порошка.

Рис. 76. Виброаппарат с зарезонансной частотой колебаний:

1 – патрубок для отвода отработавшего воздуха; 2 – сушильная камера; 3 – переходник; 4 – переключатель; 5 – патрубок пневмотранспортной линии; 6 – патрубок для подвода воздуха из помещений цеха; 7 – вибропривод; 8 – патрубок для подвода охлажденного воздуха; 9 – патрубок для выгрузки готового продукта

Принципиальное устройство виброохладителя кондуктивного типа представлено на рис. 77.

Продукт из сушильной камеры подается в приемную воронку корпуса 1 виброаппарата и, пройдя через сито, поступает на охлаждаемые вибрирующие пластины, имеющие волнообразную поверхность. Пластины охлаждаются водой, имеющей температуру 2…3 0С. Готовый продукт с температурой 25 0С выгружается через патрубок.

Рис. 77. Виброохладитель кондуктивного типа:

1 – корпус; 2 – охлаждаемые пластины; 3 – патрубки для ввода и вывода холодильного агента; 4 – патрубок для выгрузки продукта;

5 – привод; 6 – сито

Виброаппараты кондуктивного типа компактны, не требуют специальных систем для улавливания молочного порошка. Они позволяют снизить окислительное воздействие воздуха на продукт. Недостаток – более низкий КПД по сравнению с вибрационными аппаратами конвективного типа.

В виброаппаратах при продувке слоя потоком газа частицы теряют прежний взаимный контакт, перемещаются относительно друг друга, слой расширяется (напоминает кипящую жидкость). Условия псевдоожижения сухого цельного молока зависят от сил адгезионного взаимодействия между частицами (сцепление). Снижение псевдоожиженного слоя объясняется увеличением концентрации свободного жира на поверхности частиц, способствующим росту сил когезии между ними.

Наиболее рациональной является виброобработка слоя сухого молока при частоте колебаний 25 Гц и амплитуде 2,2 мм или близких к ним значениях.

Устройства для очистки воздуха, поступающего в сушильную башню

Сушильный агент, поступающий в сушильную башню, не должен содержать никаких механических примесей (пыли), способных перейти в продукт. В молочной промышленности в качестве греющего агента используется почти исключительно воздух, забираемый из окружающей среды. В качестве устройств для очистки воздуха, поступающего в сушильную башню через калориферы, чаще всего используют различного рода фильтры, называемые пылевыми. Широкое распространение получили кассетные фильтры (рис. 78). В большинстве этих фильтров перегородки промасливаются. В качестве фильтрующих перегородок используются гофрированные металлические пластины или сетки с набивкой из стеклянных или синтетических волокон. Все механические примеси охлаждаются на тонком слое масла, нанесённого на пластинки.

Рис. 78. Кассетный фильтр:

1 – секция; 2 – рама; 3 – пластина

К устройствам для очистки отработавшего воздуха в молочной промышленности относят: фильтры матерчатые рукавные, циклоны, мокрые фильтры.

Правильное функционирование устройств для очистки во многом предопределяет эффективность работы всей сушильной установки.

Для обеспечения надёжной работы рукавных фильтров необходимо иметь большие фильтрующие поверхности. В качестве фильтрующего материала можно использовать шерстяные, нейлоновые, лавсановые и стеклоткани.

Принцип действия рукавного матерчатого фильтра состоит в следующем. Отработавший воздух по воздуховоду 1 (рис. 79) из сушильной камеры поступает в нижнюю часть внутренних полостей матерчатых рукавных фильтров. Частицы молочного порошка оседают на внутренней поверхности рукавов, а очищенный воздух по воздуховоду выбрасывается в атмосферу. Собирающийся на фильтрах молочный порошок

встряхивающе-обдувочным механизмом периодически стряхивается в бункер.

Рис. 79. Рукавный матерчатый фильтр:

1 – воздуховод из сушильной камеры; 2 – матерчатые рукава; 3 – встряхивающе-обдувочный механизм; 4 – патрубок для подвода воздуха;

5 – воздуховод для очищенного воздуха; 6 – головка рукава; 7 – кожух; 8 – металлические кольца; 9 – шнек; 10 – бункер

Принцип действия циклонов основан на использовании инерционных сил, возникающих при изменении направления движения газового потока. При этом частицы молока, обладая значительной инерцией, сохраняют направление своего движения и удаляются из потока.

В верхней части цилиндрического корпуса циклона имеется центральный патрубок для вывода очищенного воздуха и встроенный тангенциально патрубок для подвода запыленного воздуха. Скорость движения потока воздуха во входном патрубке составляет 18…25 м/с, в выходном – 4…8 м/с.

Количество порошка, поступающего в циклоны, зависит от дисперсности частиц. Чем меньше их диаметр, тем больше их поступает в циклоны сушилки. На эффективность работы циклонов сказывается наличие подсосов воздуха. Поступление воздуха из атмосферы в количестве 10…15 % может привести к полной потере циклоном пылеосадительных функций.

Отработавший воздух с частицами сухого продукта тангенциально вводится в полость циклона, где приобретает вращательное движение.

Рис. 80. Циклон

Под действием центробежной силы частицы сухого продукта отделяются и оседают на конусообразное дно. Очищенный воздух выводится через патрубок, расположенный в центре верхней части циклона (рис. 80).

Все применяемые типы циклонов не обеспечивают полной очистки отработавшего воздуха. Потери уменьшаются с уменьшением размера частиц сухого молока, поступающих с отработавшим воздухом в циклон. Значительные потери наблюдаются при сушке обезжиренного молока и цельного при низких концентрациях сгущённого продукта, поступающего на распыление.

При получении сухих высокожирных продуктов также возникают трудности вследствие склонности их к интенсивному осаждению на стенках циклонов, что ухудшает условия их работы.

Необходимо отметить, что при наличии батареи циклонов доля уносимых крупных частиц меньше, чем в случае использования одного- двух циклонов.

Снижение потерь готового продукта в циклонах возмож-

но за счёт уменьшения количества продукта, поступающего с отработавшим воздухом в циклоны, а также благодаря дополнительной очистке воздуха, выбрасываемого из циклонов.

Общими недостатками циклонов являются: высокое гидравлическое сопротивление, быстрое истирание стенок частицами осаждаемого материала, чувствительность к колебаниям нагрузки, недостаточная очистка газа от тонкодисперсной пыли.

Скруббер «скрести, чистить» – устройство для очистки газов и извлечения одного или нескольких компонентов с помощью жидкостей. Скруббер Вентури является наиболее эффективным аппаратом, предназначенным для мокрой очистки воздуха (рис. 81). Он обеспечивает высокую степень очистки, до 95,7 %

Рис. 81. Скруббер Вентури:

1 – воздуховод очищенного воздуха; 2 – разделитель; 3 – завихритель потока; 4 – трубопровод; 5 – труба Вентури; 6 – сборный бачок;

7 – трубопровод для подвода жидкости; 8 – отводящий патрубок;

9 – отверстия питающие; 10 – подающий коллектор; 11 – патрубок входящего воздуха; 12 – вентилятор

Отработавший сушильный агент вентилятором подается в вертикальный патрубок 11, на выходе из которого создается разрежение. В эту зону жидкость подается кольцевым коллектором, куда она поступает из сборного бачка, снабженного подводящим 7 и отводящим 8 патрубками. Подаваемая жидкость распыляется в трубе Вентури высокоскоростным потоком воздуха.

Жидкость, выделяемая в разделителе, по трубопроводу 4 возвращается в сборный бачок. Очищенный поток сушильного агента по воздуховоду выбрасывается в атмосферу.

Устройства для нагрева воздуха

В

распылительных сушильных установках

для нагревания воздуха используют

калориферы (воздухонагреватели) паровые

и огневые.

распылительных сушильных установках

для нагревания воздуха используют

калориферы (воздухонагреватели) паровые

и огневые.

а б

Рис. 82. Калориферы:

а – паровой: 1 – корпус; 2 – теплообменные трубки; 3 – пластины;

4 – патрубок для подвода пара; б – огневой

Наибольшее распространение получили паровые пластинчатые калориферы (рис. 82а). Пар или конденсат сначала поступает в теплообменные трубки, нагревая их. От труб теплота передается пластинам, приваренным к трубкам. Воздух, проходя межтрубное пространство или пластины, воспринимает теплоту и нагревается. Сконденсированный пар отводится из калорифера через конденсатоотводчики.

В калориферах прямоточных сушилок чаще всего секции компонуются последовательно. Воздух, поступающий в калорифер, сначала проходит секцию, в которой в качестве теплоносителя используется конденсат. Далее он подается в секцию, которая обогревается отработавшим паром, а затем – в секцию, обогреваемую острым паром.

Калориферы сушилок смешанного тока состоят из трех секций. Первая секция обогревается конденсатом, вторая – отработавшим паром, поступающим из паровой турбины, третья – острым паром, подаваемым из котельной.

В огневом калорифере (рис. 82б), работающем на жидком или газообразном топливе, топливо сгорает во внутреннем цилиндрическом пространстве корпуса, по периферии которого располагаются трубы. По этим трубам движется воздух, направляемый в сушилку. Отработавшая смесь топочных газов выбрасывается в атмосферу. В огневых калориферах в качестве топлива часто применяют мазут, нагретый до 118 0С и подаваемый под давлением 18·105 Па.

Устройства для создания принудительного движения воздуха

В распылительных сушилках для нагнетания и отсасывания воздуха применяют центробежные вентиляторы.

В зависимости от создаваемого напора вентиляторы можно разделить:

на вентиляторы низкого давления (59…980 Па);

на вентиляторы среднего давления (980…1961 Па);

на вентиляторы высокого давления (1961…3922 Па).

Рабочее колесо с лопатками, вращаясь, отбрасывает газ или воздух от центра к периферии, в результате чего на периферии рабочего колеса создаётся повышенное давление. Здесь газ приобретает большую скорость. При повышении давления создаётся статический напор, а при увеличении скорости – динамический. Эти напоры обуславливают выход воздуха через нагнетательный патрубок с определённой скоростью.

Для подачи и отвода воздуха из сушильных башен используют вентиляторы низкого и среднего давления. Для подачи воздуха в инстантайзеры и виброохладители используются вентиляторы высокого давления.

Устройство и принцип действия распылительных

сушильных установок

Сухие продукты, получаемые на распылительных сушилках, обладают хорошей растворимостью (99,9 %). Поэтому они широко применяются для сушки цельного молока, сливок, мороженого, масла, обезжиренного молока.

Прямоточная распылительная сушильная установка с циклонной очисткой отработавшего воздуха в двух вариантах исполнения представлена на рис. 83, 84.

Сгущенное молоко из вакуум-выпарной установки подается в промежуточную емкость, а оттуда насосом в распылитель. Сушильная камера, имеющая коническое днище, в нижней части снабжена патрубком для подачи мелкой фракции сухого продукта в головной циклон. Готовый продукт поступает для охлаждения в виброохладитель. Циклонные фракции, отделяемые в циклонах, возвращаются в сушильную камеру.

Рис. 83. Прямоточная распылительная сушильная установка с циклонной очисткой отработавшего воздуха (вариант 1):

1 – промежуточная емкость; 2 – насос для сгущённого молока; 3 – калорифер; 4 – диск распылительный; 5 – сушильная камера; 6 – головной циклон; 7 – дополнительный циклон; 8 – трубопровод для возврата мелких частиц; 9 – виброохладитель; 10 – патрубок для подачи мелких частиц в циклон

Достоинства – простота эксплуатации.

Недостатки – неудобство очистки в период между сушками и наличие пригара на жалюзи воздухораспределительной головки.

Рис. 84. Прямоточная распылительная сушильная установка с циклонной очисткой отработавшего воздуха (вариант 2):

1 – башня сушильная; 2 – калорифер; 3 – двигатель высокочастотный (6500 об./мин; до 124 Гц); 4 – диск распылительный; 5 – устройство воздухораспределительное; 6 – вентилятор для охлаждения двигателя;

7 – механизм уборочный; 8 – трубопровод для удаления продукта и воздуха; 9 – циклон для отделения порошка от воздуха; 10 – бункер-разгрузитель для сухого молока; 11 – главный вентилятор

Принципиальная схема прямоточной форсуночной распылительной сушильной установки представлена на рис. 85.

Рис. 85. Прямоточная форсуночная распылительная сушильная установка:

1 – приточный вентилятор; 2 – воздухоохладитель; 3 – циклон;

4 – сушильная камера; 5 – нагнетательный вентилятор; 6 – калорифер;

7 – форсунка; 8, 10 – патрубки; 9, 11 – воздуховоды;

12 – шлюзовой затвор

Воздух, нагреваемый калорифером, нагнетательным вентилятором подается в верхнюю часть вертикальной цилиндрической сушильной камеры, где сгущенное молоко с концентрацией сухих веществ 50 % распыляется форсункой. В потоке горячего воздуха, движущегося сверху вниз, частицы сгущенного молока высушиваются.

Отработавший воздух через патрубок выводится для дополнительной очистки в циклон, откуда выбрасывается в атмосферу. Высушенный молочный порошок в конической части сушильной камеры охлаждается воздухом, подаваемым вентилятором. Часть воздуха, охлаждаемого в воздухоохладителе, используется для транспортировки молочного порошка, выгружаемого из циклона по патрубку в сушильную камеру. Готовый порошок удаляется из сушилки через шлюзовой затвор.

Для производства сухих агломерированных молочных продуктов применяют комбинированные распылительные сушильные установки.

На рис. 86 изображена принципиальная схема распылительной сушилки с прямоточным инстантайзером.

Рис. 86. Распылительная сушилка с прямоточным инстантайзером:

1 – насос; 2 – фильтр; 3 – калорифер; 4 – воздухораспределитель;

5 – центробежный распылитель; 6 – сушильная башня; 7 – патрубок;

8 – вибролоток; 9 – инстантайзер; 10 – воздухоохладители; 11 – главный циклон; 12 – вспомогательный циклон; 13 – разгрузочный циклон; 14 – аэрозольтранспортная линия

При выработке сухого молока температура воздуха на выходе из сушильной камеры поддерживается на 10…15 0С ниже температуры, требуемой для получения продукта стандартной влажности. При такой температуре в инстантайзер поступает молочный порошок с содержанием влаги 6…8 %.

Распылительная сушильная установка «ВРА-4» (рис. 86).

Технологические характеристики распылительной сушилки «ВРА-4» приведены в таблице 25.

Таблица 25

Технологические характеристики распылительной сушилки «ВРА-4»

Показатели |

ПРОДУКТ |

||

СОМ |

ЗЦМ |

СЦМ |

|

Количество сгущённого продукта на входе в сушилку, кгч Концентрация продукта на входе в сушилку, % Количество испарённой воды в сушилке, кгч Количество порошка на выходе из сушилки, кг/ч Массовая доля влаги в сухом продукте, % Насыпной вес сухого продукта, кг дм3 Температура воздуха на входе в сушилку, 0С Температура воздуха на выходе из сушилки, 0С Температура пара, подаваемого на калорифер, 0С Температура конденсата на выходе из калорифера, 0С Объём сушильной башни, м3 Расход воздуха на сушку, м3ч Количество циклонов для очистки отработавшего воздуха, шт. Температура воздуха на входе в пневмотранспорт, 0С Температура воды, поступающей в охладитель пневмотранспорта, 0С Температура продукта после охлаждения, 0С Установленная мощность электродвигателя, кВт |

2044

42

1150

894

4 0,55

180

90…95

185…190

70…75 180 36000

2

10

5

не выше + 25

180 |

2240

47

1145

1095

3 0,5

180

90…95

185…190

70…75 180 36000

2

10

5

не выше + 25

180 |

2180

50

1145

1035

4 -

180

90…95

185…190

70…75 180 36000

2

10

5

не выше + 25 180 |

Распылительная установка предназначена для сушки обезжиренного, цельного молока и ЗЦМ. Сушка продукта осуществляется по принципу прямотока, распылённый высушиваемый продукт и сушильный агент движутся в завихрённом потоке, в одном направлении.

Высушиваемый продукт подаётся на распылитель шестерёнчатым насосом. Основная масса продукта оседает на поверхности конусной части сушильной камеры и по съёмной трубе опускается в пневмотранспорт. Часть продукта с отработанным воздухом уносится в циклоны-отделители. Сухой продукт, поступивший в пневмотранспорт, охлаждается холодным воздухом и транспортируется в разгрузочный циклон, затем направляется на расфасовку.

Очищенный воздух подаётся в калорифер, где нагревается до температуры 185…190 0С и далее подаётся в воздухораспределитель, затем в сушильную камеру на распылитель.

Показатели, характеризующие распылительный диск «ВРА-4»

Частота вращения, об.мин - 12000

Наружный диаметр диска, м - 0,21

Каналы прямоугольного сечения, мм - 9 20

Количество каналов - 16

Установленная мощность, кВт - 130

В производстве заменителей молока применяются распылительные сушилки А1-ОРЧ производительностью 500 кг испаренной влаги в час (рис. 87), разработанные НПО «Продмаш».

Принцип работы сушилки заключается в следующем. Смесь ЗЦМ, приготовленная на основе сгущенного обезжиренного молока, поступает в гомогенизатор 18, а затем в промежуточные емкости 17, из которых винтовым насосом она подается на распылительный диск 2, установленный в центральной части воздухораспределителя 1. Распыление смеси осуществляется в сушильной камере 3, в которую сверху вентилятором нагнетается сухой горячий воздух, очищенный в воздушном фильтре 13 и нагретый в калорифере 15.

Высушенный продукт скребковым механизмом 12 через отверстие в днище сушильной башни удаляется с помощью шнека 11.

Сухой молочный порошок из сушильной башни и циклонов направляется в пневмотранспортную линию, где охлаждается холодным воздухом, поступающим из воздухоохладителя 10, и подается в разгрузочный циклон 6, а затем в бункер 7. Частично очищенный от порошка воздух вентилятором пневмотрассы 5 направляется на повторную очистку в четыре параллельно работающих циклона 4. Из бункера сухой порошок поступает на весовой автоматический дозатор, фасуется в бумажные мешки с полиэтиленовым вкладышем. Вкладыш сваривают на ультразвуковой установке, а бумажный мешок с продуктом зашивают на швейной машине.

В установке предусмотрены автоматическое регулирование и контроль основных технологических параметров, которые осуществляются централизованно с пульта управления.

Установка А1-ОР3 предназначена для сушки обезжиренного и сгущенного цельного молока, а также заменителей цельного молока с содержанием жира до 30 % на предприятиях малой мощности.

Концентрированное цельное и обезжиренное молоко, ЗЦМ с массовой долей жира до 30 %, а также молочную сыворотку ультрафильтрационной обработки сушат на установке А1-ОРЗ (рис. 88). Она состоит из сушильной установки, установки газодувки, установки скруббера, щита управления и контроля, воздуховодов и трубопроводов.

Оборудование сушильной установки смонтировано на полу цеха и металлоконструкциях (площадке обслуживания). Площадка имеет два уровня, соединенных между собой и крышей сушильной камеры переходными лестницами.

Сгущенный молочный концентрат с массовой долей сухих веществ 43-48 % подается через фильтр 1 в ванну, где может перемешиваться, охлаждаться и подогреваться. Насосом-дозатором винтового типа продукт перекачивается на центробежный распылитель. С помощью быстровращающегося диска концентрат распыляется в объеме сушильной камеры на частицы диаметром от 10 до100 мкм.

Воздух из производственного помещения очищается в воздушном фильтре 10 и подается нагнетательным вентилятором 34 в паровой и электрический калориферы и далее в воздухораспределительное устройство сушильной камеры. Высушенный продукт вместе с отработавшим воздухом по воздуховоду поступает в разгрузочный циклон 26, где происходит их разделение. Очищенный от порошка воздух направляется отсасывающим вентилятором 27 на тонкую очистку в скруббер, а сухой порошок через роторный шлюзовой затвор поступает в систему охлаждения и выгрузки.

В режиме пневмотранспортирования холодным воздухом порошок охлаждается до заданной температуры. Для более глубокой очистки продукта служит пневмоохладитель вихревого типа. Воздух охлаждается и частично осушается в охладителе воздуха, предварительно очищаясь во встроенных ячейковых фильтрах.

Таблица 26

Технические характеристики сушильной установки А1-ОРЗ

-

Показатели

Значения

Производительность по испаренной влаге, кг/ч

150

Давление пара, МПа

0,6…1

Потребление электроэнергии, кВт·ч

43…88

Расход пара, кг/ч

303…375

Удельный расход на 1кг испаренной влаги:

пара, кг

2,02…2,5

электроэнергии, кВт·ч

0,287…0,587

Габаритные размеры, мм

8900х5700х8000

Масса, кг

14500

Порошок отделяется от охлаждающего воздуха в разгрузочном циклоне 20 и поступает через ловушку и роторный затвор в просеиватель. Очищенный воздух подается вентилятором пневмотранспорта 25 на тонкую очистку в скруббер. В просеивателе порошок разделяется на кондиционную и некондиционную части. Кондиционный порошок поступает в бумажный крафт-мешок с полиэтиленовым вкладышем, установленный на специальном держателе-мешконаполнителе. Мешки с порошком взвешивают на платформенных весах и зашивают на зашивочной машине.

Порошок, осевший на стенки и дно сушильной камеры, удаляется с помощью системы пневмоочистки – пневмометлы и пневмокороба, вращающихся по оси сушильной камеры. Сжатый воздух на пневмометлу подается от газодувки, укомплектованной фильтром и теплообменником. Тонкая очистка и рекуперация теплоты отработавшего воздуха происходят в установке, состоящей из емкости, фильтра 22, циркуляционных центробежных насосов и скруббера. Орошение скруббера производится исходным продуктом перед подачей его на вакуум-выпаривание. Установка А1-ОРЗ может работать в двух режимах: дистанционном и автоматическом.

Регулируемым параметром является температура воздуха на выходе из сушильной камеры. Эта температура, которая определяет влажность сухого продукта, поддерживается регулированием подачи на распылитель исходного продукта.

Установка имеет автоматическую систему пожаротушения. При резком повышении температуры воздуха на выходе из сушильной камеры до предельного значения открывается электромагнитный клапан подачи в камеру холодной воды через душевые насадки. Для мойки трубопроводов исходного продукта предусмотрен моечный насос. Бачок для воды используется при остановке и запуске установки. Управление установкой осуществляется централизованно с щита контроля и управления.

Для получения сухого порошка из сывороточного белкового концентрата, изготовленного методом ультрафильтрации, применяют сушильную распылительную установку А1-АРС (А1-АРС-01) (рис. 89). Она состоит из распылительной сушилки, распылителей (2 шт.), калориферно-вентиляторной установки, систем подачи продукта, удаления отработавшего воздуха, охлаждения и транспортирования продукта, установки маслонасоса, щита контроля и управления.

Установка А1-АРС-01 отличается от А1-АРС наличием фильтра исходного продукта, теплообменника для его подогрева перед подачей на распылитель, измененной конструкцией узлов газоввода в сушильную камеру, увеличенным диаметром трубопровода пневмотранспортера, отсутствием пневмоочистки стенок сушильной камеры и общей компоновкой оборудования.

В цилиндрической части камеры расположены дверь с запорами, смотровое окно, фонарь для подсветки. Внутри смонтирован пневмоуборщик с устройством пневматического удаления сухого порошка, а также осевшего на дно сушильной камеры и возвращения его в основной воздушный поток (у А1-АРС-01 отсутствует).

В устройстве А1-АРС имеется устройство пневматической очистки стенок камеры от отложений сухого продукта в виде вертикальной перфорированной трубы, вращающейся вокруг оси камеры вместе с пневмоуборщиком и опирающейся на стенки камеры через ролики, установленные на верхнем конце трубы. В устройство поступает сжатый воздух, который, выходя с большой скоростью через отверстия трубы, сдувает со стенок камеры порошок.

Изнутри сушильная камера установки А1-АРС обшита листовой полированной коррозиестойкой сталью, снаружи – алюминиевыми листами. Пространство между обшивками заполнено минеральной теплоизоляцией. Доступ внутри камеры осуществляется через дверь прямоугольной формы, расположенной в цилиндрической части камеры.

Внутреннее пространство крыши заполнено теплоизоляцией. Крыша установки А1-АРС-01 имеет полость для подачи охлаждающего воздуха.

Исходный продукт поступает в продуктовую ванну установки А1-АРС (в установке А1-АРС-01 через фильтр 26 продукта), где при необходимости перемешивается и охлаждается. Из ванны винтовым насосом-дозатором продукт попадает на распылитель (в А1-АРС-01 продукт перед распылителем может подогреваться в теплообменнике), установленный в сушильной камере. С помощью распылительного диска 22, вращающегося с частотой 266,7с-1, жидкость распыляется в объеме сушильной камеры на капельки диаметром 5-100 мкм.

Воздух из помещения через фильтр подается нагнетательным вентилятором 25 в паровой и электрический калориферы, где нагревается до 200…220 0С, а затем поступает в воздухораспределительное устройство сушильной камеры.

2 3

1

Распыленный жидкий продукт в сушильной камере быстро обезвоживается и вместе с отработавшим воздухом выводится в основные циклоны. Сухой порошок, осевший на дно камеры, возвращается в воздушный поток с помощью пневмоуборщика.

Очищенный в основном циклоне воздух выбрасывается вентилятором 18 в атмосферу, а сухой продукт с помощью затвора выводится из сборника циклонов в систему пневмоохлаждения. Порошок охлаждается в режиме пневмотранспортирования охлажденным и осушенным воздухом. Подготовка воздуха производится в кондиционере 7, где воздух очищается от пыли, охлаждается в калориферах ледяной водой температурой 2 0С, при этом из воздуха конденсируется влага, а затем она подогревается с помощью ТЭНов для уменьшения относительной влажности. Пневмоохладитель продукта служит для увеличения продолжительности нахождения порошка в системе для более глубокого охлаждения.

В циклоне пневмотранспортера охлажденный продукт отделяется от воздуха, через сборник, затвор, просеиватель и наполнитель фасуется в крафт-мешки. Воздух вентилятором 17 подается на повторную очистку в основные циклоны 8. Крафт-мешки взвешивают на платформенных весах, зашивают на зашивочной машине и направляют на склад. В распылительной установке А1-АРС-01 предусмотрено охлаждение крышки сушильной башни с помощью вентилятора 19. Технические характеристики распылительных сушильных установок А1-АРС и А1-АРС-01 представлены в таблице 27.

Таблица 27

Технические характеристики распылительных сушильных

установок

Показатель |

Распылительные сушильные установки |

|

А1-АРС |

А1-АРС-01 |

|

1 |

2 |

3 |

Производительность по испаренной влаге, кг/ч |

135 |

150 |

Содержание сухих веществ в исходном продукте, % |

25 |

25 |

Влажность готового продукта, % |

4-5 |

4-5 |

Продолжение таблицы 27

1 |

2 |

3 |

Потребление: пара, кг/ч |

250 |

250 |

горячей воды (50°С), м3/ч |

0,8 |

0,8 |

холодной воды (8-20˚С), м3/ч |

0,7 |

0,7 |

ледяной воды (2±0,5°С), м3/ч |

1,7 |

1,7 |

Температура, °С: |

|

|

воздуха на входе в сушильную башню |

200-220 |

200-220 |

воздуха на выходе из сушильной башни |

200 |

220 |

исходного продукта перед распылением |

75-85 |

75-85 |

сухого охлажденного продукта |

22 |

22 |

воздуха в помещении |

5-40 |

5-40 |

Установленная мощность, кВт |

250 |

250 |

Габаритные размеры установки, мм |

8250х5270х7500 |

7960х5215х7500 |

Масса, кг |

12450 |

12000 |

Устройство и принцип действия контактных сушильных установок