А. В. Бараненко. Холодильные машины

.pdfТЫльная часть зуба ведущего винта состоит из участков: F1E1 - огибающей участка Р2Е2 зуба ведомого винта; E1С; - эпициклои

ды; С;D1 - дуги эллипса. На зубе ведомого винта соответствующий

участок профи.ля очерчен огибающей эллипса - кривой D2E2 (точки

D2 И D 1 на рисунке совпадают), определяемой расчетом после рас крытия якобиана [см. формулы (8. 116а) и (8.119)]

Линия зацепления H'-n-Po-11J.-~-D2-lf' зубьев у этого про филя также замкнута. Точки Н' и Н не совпадают, что предоп

ределяет наличие небольшой (так как е« ro ) осевой негерметич-" ности. Ее можно уменьшить, изменив отношение полуосей эллип

са.

Эллиптический профиль при определенных соотношениях его

элементов [63] образует поверхности зубьев парных винтов, меж

ду которыми возникает .контакт. типа поверхность - поверх

ность (т. е. кривизна одного знака с близкими значениями ради

усов). Такие .щели. удерживают масло, создают большое сопро

тивление течению протечек.

Заметим, кстати, что у двусторонних профилей (зубьев) всегда точки Н и Н' не совпадают, т. е. имеется осевая негерметичность.

Радиальные участки профиля ведомого винта Р2Е2 и А2В2 могут быть исключены, но тогда появятся острые кромки (очер

чивающие соответствующие эпициклоиды на зубе ведущего вин та), что нежелательно из-за их .УRЗВИМОСТИ••

Изложенное выше позволяет дать характеристику рассмотрен ных типов профилей. Профили зубьев, включающие циклоидаль ные кривые, обладают тем достоинством, что, будучи рациональ но размещенными в профиле зуба, могут обеспечить осевую гер метичность парных полостей и винтов в области сжатия. Но

циклоидальные кривые имеют и существенные недостатки:

координаты расположения точки Е2 (см. рис. 8.46) и ей ана

логичных (образующих в пространстве винтовые линии теорети

ческого контакта) необходимо выполнять с высокой точностью,

так как они совместно с винтовыми поверхностями зубьев парНО го винта образуют щели, отклонение которых, как правило, уве

личивает зазоры, а следовательно, ухудшает качество машины;

эти участки профиля (так называемого точечного зацепления)

не позволяют осуществлять силовую передачу между винтами;

изготовление циклоидальных участков профиля зубьев требует бо лее высокой точности, а такжеболее дорогой технологии и оснастки.

Указанных недостатков лишены окружные, эллиптические и

эвольвентные профили.

Эксплуатация ВМК с различными типами профилей и их ис

следование позволяют сделать вывод о достоинствах и недостат

ках каждого из них при условии, что зазоры между винтами одинаковы, а другие параметры оптимальны для каждого из со

поставляемых компрессоров.

Ко.мnрессоры с викта.ми, u.меющu.мu цевочJtЫЙ сu.м.метрuч

Jtый профиль зубьев (окружной профиль при Ь =r1H ), обладают

наиболее малой длиной линии контакта, но и наименьшим со

противлением в щелях протечкам газа; наименьшим объемом

парной полости WN (и WT =ZlWn ) при одинаковых размерах винтов (т. е. D 1 и 11' но не А!); наиболее высоким значением

оптимума окружной скорости; наибольшим осевым отверстием

Foт (см. рис. 8.46); наиболее пологими характеристиками

1'1е ={(иl~ 1'1е ={(лн). Зубья при наличии смазки могут переда

вать значительный крутящий момент. Защемленного объема за

цепление винтов не имеет.

Ко.мnрессоры с викта.ми, и.меющu.мu асu.м.метРUЧJtыЙ профиль

зубьев (циклоидальный - на тыльной части зуба ведущего вин та), обладают наибольшей длиной линий контакта и развитыми

ДJlинами с малым сопротивлением движению пара в них; наи

большим защемленным объемом на всасывании и нагнетании; наи лучшей осевой герметичностью; участки профиля с точечным за

цеплением не могут передавать крутящий момент даже при нали

чии смазывания. Характеристики винтовых компрессоров с та

кими зубьями менее пологие, имеют явно выраженный макси

мум, хотя и более высокий, чем у компрессоров с цевочным про

филем. Использовать это достоинство можно в случае работы ма

шины преимущественно на оптимальном режиме.

Ко.мпрессоры с эллunтuчес"u.м асu.м.метрuчJtbl.М nрофuле.м по

длине линий контакта, по размерам защемленного объема и осевого

отверстия Far' по значению опrnмальной окружной скорости зани

мают промежуточное положение между двумя предыдущими типа

ми компрессоров (но не среднее). их отличие: БОльшие сопротивле

!pIя движению газа в щелях (т. е. меньшие протечки); больший

Объем парной полости при тех же внешних размерах ви.нтов и при

меньшем размере межосевого расстояния; существенно меньший за щемленный объем на нагнетании и отсутствующий на стороне вса сывания; меньший крутящий момент, воспринимаемый ведомым винтом от газа и передаваемый обратно механичеСки ведущему. При

наличии смазывания между винтами происходит надежная переда

ча крутящего момента без механической зубчатой передачи.

Характеристики компрессора л ={(n~ л ={(пн); l1е =<р(пн); Qo ={(пн) и др. - более пологие. чем у компрессоров с асиммет

ричным циклоидальным профилем зуба (см. рис. 8.57).

Компрессоры с викта.ми, зубья "оторых u.меют Jtовейшuе

• .мJtого"усочJtые)) профили (рис. 8.48), обладают и брлее высоки

ми технико-экономическими показателями при прочих одинако

вых условиях по сравнению с ранее разработанными конструк

циями.

Рассмотренные выше типы профилеЙ.зубьев ограничиваются отечественными разработками прошлых лет. В последние годы

416 |

417 |

Рис. 8.48. Новый профИJIЬ зубьев ДЛЯ ВИНТОВЫХ компрессоров (автор В. Edstrom, Швеция): а - торцевое сечение зубьев в зацеПJIевии; б - JUПIJUt зацеп

ления; в - JIИВИЯ контакта винтов

появляются новые профили, но тепеРБ i:ведения о них публику

ются неполные.

Перспекти~ные профили появляются и за рубежом. Один из

них (см. рис. 4.48) предложен проф. Сёрен Е. Едстрём (Швеция).

Впадина ведомого винта широко развалена, тонкий зуб, что ука зывает на рациональное использование объема. Свободное всасы

вание - линия зацепления на стороне ВС недалеко отходит от

гребня расточки корпуса. (Цифры на профиле отмечают границы

участков использованных KP~BЫX и их контакты.)

418

т а б л и Ц а 8.2. Некоторые даввые ТИDоразмервоl'O рида винтов с асв_етрвчвым Dрофвnем З)'б.ев (вомиваm.вые размеры)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пареметр |

|

|

|

|

|

|

|

|

|

ВвеwвиА диаметр IIeJI)'1ЦeI'O винта (п, - п,), .... |

|

|

|

|

|

|||||||||

|

(ем. рис. 8.45; |

|

50 |

|

|

63 |

|

80 |

|

100 |

125 |

160 |

|

200 |

250 |

815 |

400 |

|

|

500 |

|

б3О |

|||

8.46, ") |

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

d1"мм |

32,0 |

|

~O,32 |

51,2 |

|

64 |

80 |

102,4 |

128 |

160 |

201,6 |

256 |

|

|

320 |

|

403,2 |

|||||||

|

d'la' мм |

48,0 |

|

6О,4В |

76,8 |

|

96 |

120 |

153,6 |

192 |

240 |

302,4 |

384 |

|

|

480 |

|

604,8 |

|||||||

|

|

|

|

|

|||||||||||||||||||||

|

А, мм |

40,0 |

|

50,4~ |

|

64 |

|

80 |

100 |

128 |

|

160 |

200 |

252 |

320 |

|

|

400 |

|

504 |

|||||

|

d1.. ",daв.' мм |

30,0 |

|

37,8 |

|

48 |

|

60 |

75 |

96 |

|

120 |

150 |

189 |

240 |

|

|

300 |

|

378 |

|||||

|

а, мм |

9,0 |

|

11,34 |

14,4 |

|

18,0 |

22,5 |

28.8 |

36,0 |

45,0 |

56,7 |

72,0 |

|

|

90,0 |

|

113,4 |

|||||||

|

т, |

мм |

11,0 |

13,86 |

17,6 |

|

22,0 |

27,5 |

35,2 |

44,0 |

55,0 |

69,3 |

88,0 |

|

|

110,0 |

|

138,6 |

|||||||

|

гО' |

мм |

1,0 |

|

1,26 |

|

1,6 |

|

2,0 |

2,5 |

3,2 |

|

4,0 |

5,0 |

6,3 |

8,0 |

|

|

10,0 |

|

12,6 |

||||

|

'1" см' |

1,74 |

|

2,75 |

|

4,44 |

|

6,94 |

10,85 |

17,77 |

27,77 |

43,39 |

68,89 |

111,09 |

|

173,57 |

275,57 |

||||||||

|

|

|

|||||||||||||||||||||||

|

'W CM' |

1,24 |

|

1,97 |

|

3,18 |

|

4,97 |

7,76 |

12,12 |

19,88 |

31,06 |

49,31 |

79,51 |

|

|

124,23 |

197,23 |

|||||||

|

при 1, |

равной: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,0 |

|

14,30 |

28,6(] |

58,6 |

|

114,4 |

223 |

468 |

915 |

1787 |

3575 |

7320 |

|

|

14297 |

28600 |

|||||||||

1,35 |

|

19,3С |

|

38,6 |

|

79,1 |

|

154 |

301,8 |

632,8 |

1236 |

2614 |

4829 |

9688 |

|

|

19312 |

38 612 |

|||||||

|

|

|

|||||||||||||||||||||||

1,5 |

|

20,86 |

41,7 |

|

85,4 |

|

166,9 |

325,9 |

883,5 |

1335 |

2607,4 |

5215,8 |

10680 |

|

20859 |

41720 |

|||||||||

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

При м е ч а и и я: |

1. ZI'" 4; Z2'" 6. |

2. 11. |

'" 51'10'11,772"", T1• = 300' |

при 1 = 1,OD1• |

||||||||||||||||||||

|

3. ~. =51'29'17,208", T1.= 304' при 1= 1,25D1• |

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Современное станочное оборудование для изготовления винтов управляется электроникой, компьютерными системами, что обес

печивает высокую точность изготовления, а следовательно, и

минимальные, но безопасные зазоры.

Экономичность современных винтовых компрессоров на 8-10%

выше, чем это было в 1970-х ГГ. Вместе с тем растет и стоимость

производства машин. Выход - в увеличении серийности. С этой целью разработаны типоразмерные ряды на винты.

В нашей стране типоразмерные ряды были разработаны на винты с асимметричными и эллиптическими зубьями. В основу

ряда положены винты с числом зубьев г1 =4 и г2 = 6, т. е, |

||

t |

12 |

= 1,5 (табл. 8.2). |

|

Все основные размеры и параметры винтов, а также площад~ |

|

и объемы впадин винтов для принятых стандартом диаметров и длин теперь не требуют громоздких вычислений - их берут из таблиц.

Подавляющее число фирм, выпускающих винтовые компрес

соры, принимают число зубьев (заходов) на ведущем винте г1 =4 и на ведомом г2 =6. На этой базе разработаны типоразмерные "ряды винтовых компрессоров. В известной мере такое соотноше

ние зубьев сложилось исторически. Является ли оно оптималь ным?

Чтобы ответить на этот вопрос, сравним компрессоры с раз личными числами зубьев на винтах, поскольку в последние roды

419

27*

ряд фирм, в том ЧИCJIе и российских, отказались от штампа и перешли ка другие соотношения зубьев.

Примем одинаковыми (неизменными) ДJlЯ всех сопоставляе

мых вариантов следующие параметры ВедуЩего винта: пl, 1, l3и

и число оборотов nl •

Будем менять относительную высоту ГOJIовки зуба ведущего

винта l;1 =a/гJв таким образом, чтобы наиболее ПQJIНО исполъзо

валась ПJlОЩ8дЬ поперечноroсечения винтов, т. е. чтобы обеспе-

чивалось отношение (/lи + f2и) / п: максимальным. При этом не

обходимо исходить из УCJIовия МИНИJI8.JIъной (допустимой) упру

ГОЙ деформацин зуба ведомого винта. Его зубья испытывают

наибоJlьшие напряжения изгиба в момент их нарезания (при

ПОСJlеднем проходе фрезы). При этих УСJlОВИЯХ. диаметр п2

ведомого винта с изменением числа зубьев (и передаточного числа) будет изменяться. Меняется и центральный угол 2у2з

ведомого винта.

В табл. 8.3 приведены систематизированные данные для восьми pa3JlичRых передаroчиых чисел винтов с асимметричным профилем

зубьев ВМК. Диапазон охваченных диаметров от 80 до 250 мм. Так как не у всех их диаметры пl одинаковы, то в необходимых

случаях вводили поправки, полъзуясь тем, что геометрическое

подобие винтов соблюдалось. В таблице нет размеров винтов. Раз мерные параметры заменены относительной величиной в процен-

тах по отношению к такому же параметру винтов с г1/г2=4/6.

Т а ci 11 И Ц а 8. 3. Cp88lJl'l8llЫJЫe ДIPIIIWe вк с paз.IDIЧJDoIМ ЧJICJIOМ 3)'БIoeв

|

|

|

I1apaxerp |

|

|

|

OrвOOJ...ие ЧиceJI .эубъев. • |

/.... |

|

|

|||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

3/4. |

4./4. |

4./6 |

4./7 |

5/6 |

6/7 |

6/7 |

6/8 |

|

|

|

'12 |

|

1,3(8) |

1,0 |

1,5 |

1,75 |

1,2 |

1,4. |

1,1(6) |

1,3(3) |

||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

~ =o/r1B |

~,67 |

0,58 |

0,562 |

0,55 |

0,50 |

0,4.9 |

0,4.5 |

{),4.3 |

||

|

|

|

~lK, |

0,4.936 |

0,4.804. |

0,4.765 |

0,4.56 |

0,4.74 |

0,4.75 |

0,4.24. |

0,4.33 |

||

|

|

|

W 1'% |

102,2 |

101~4. |

100 |

95,8 |

99,1 |

99,5 |

89 |

91 |

||

|

|

|

Р8С'%. |

92 |

81 |

100 |

108 |

88,2 |

97 |

99 |

107,5 |

||

|

|

|

'С8С'% |

1{)8 |

121 |

100 |

92,5 |

113 |

103 |

100 |

93 |

||

|

|

|

Р... % |

79 |

93,4. |

100 |

105,5 |

111 |

113,2 |

116,5 |

117,5 |

||

|

|

|

С1,,% |

125 |

104.,4. |

100 |

93,7 |

89,1 |

87,5 |

85,1 |

84.,3 |

||

|

|

|

|||||||||||

|

|

|

:Е'иl' % |

116,8 |

115,9 |

100 |

95 |

103,2 |

96 |

95,3 |

85,4. |

||

|

|

|

|||||||||||

|

|

|

К 010' |

24- |

21 |

20..1 |

19 |

18,1 |

17,5 |

16,6 |

14.,7 |

||

|

|

|

|||||||||||

|

|

|

|||||||||||

|

|

|

ооа |

|

|

|

|

|

|

|

|

||

|

|

|

Раамеры,% |

89,8 |

82 |

100 |

109,5 |

92 |

99,7 |

96,7 |

99,6 |

||

|

|

|

:tВ_ |

||||||||||

|

|

|

А |

87,2 |

79,1 |

100 |

110,8 |

91,7 |

100,6 |

101,8 |

101,8 |

||

|

|

|

1 |

|

0,72 |

{),7. |

0,80 |

6,81 |

0,825 |

0,845 |

0,84. |

0,905 |

|

|

|

|

|||||||||||

|

|

" |

|

0,67 |

0,70 |

9,74. |

0,'14 |

0,78 |

0,79 |

0,79 |

0,82 |

||

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||

420

J}t;л

0,9

48 |

|

|

|

|

|

|

|

|

-- |

|

|

|

|

|

|

|

|

|

z,-" |

_- |

_.а |

|

|

|

|

|

|

|

|

|

|

|

|||

|

J/J |

|

|

|

|

|

I!J-_.L----e' |

|

|

||

47~__~~~~~=-~__~________~________~ |

|

||||||||||

1/J |

1.16 |

tz 12.1 |

1,3J~. |

'" |

~75 |

|

2,oi, |

||||

|

|

|

|

i;6' f!s |

J}. |

~п |

+i6 |

+~7 |

|

,;. о |

|

|

3/J;+/. |

6/7' |

|

||||||||

5/5 |

|

|

|

6/8 |

.", |

|

1 |

|

.,,, |

1., |

|

|

|

|

|

|

|

|

|

|

|

||

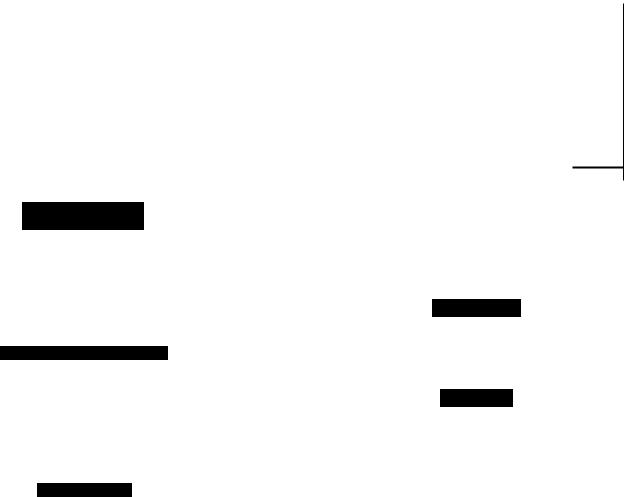

Рис. 8.49. СтатRC'J'ические даввые 8вачевиА А И" I ВМК дЛЯ JIИВ'J'Oв с ра3JD1ЧJ1Ьt

II.И ЧИС1laМ.R зубьев. ТОЧКИ ПО oпытым: дa.ввw:к; Ф-для А; е- для1J; дрyrиe _

расчетиые I

По этим винтам, понятно, имеется наибольшее количество дан-

ных - их значения осреднены. .

Приведениые втабл. 8.3 данные могутслужить иeкoropым ориев

'1ИрОМ при разработкестуденческих курсовых и ДИI1ЛOМНЫX проеI<ТOВ.

По данным таблицы нанесены отдельные точки л. и 1'1, на

поле_листа (рис. 8.49) с соблюдением масштаба и геометрическо

го подобия профии винтов пl=80 + 250 мм. Точки, отмеченные

звездочкой, - ДJlB газового винтового компрессора (СО2) при

Рl=440 мм. ЕсJIИотдельные точки соединить УСловными линия

ми, то обиаруживается интересная закономерность: по мере уве

Jlичения ЧИCJIа зубьев г1 повышается качество машин.

Все строки табл. 8.3, кроме последних двух (л.и 11,), опреде

JIЯются reoметрией маmииы и являются объективной реально

стью раЦИОН8JIЪНО ВЫПOJlненных конструкций.

Безразмерный КОэффициент объемиых потерь Ко.п равен от

ношению суммы эффективного сечения всех щелей компрессора

к площади торцевого сечення впадин винтов, умноженному на

ЧИСJlО зубьев ведущего винта. Ко.и 3ависиттоnько от геометрии винтов. Он не отражает явно ВJIиян·ия термorазодииамических

потерь, но чем мен.ьше значение Ко.п, тем вьппе л. и l1е

(8.120)

421

Т а б JI И Ц а 8.4. ОсИОВlUdе ПОlC8ЗатеJIИ винтов вси_етри_оl'O

двустороииеl'O профиnв с разли_ым чисnом зубьев (рис. 8.46)

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

600rвo- |

K• .rt'" |

|

|

|

||||

|

|

|

Винт |

ЧиCIIО |

IIJIOIЦII,II,Ь воа,цив |

Ll"., % |

|

|

выco'I'8 |

|

Д......".. |

|

А,% |

11..,% |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Orвоси're11ЬИ811 |

|

шевие |

|

|

|

|

|

||||||||

|

|

|

|

|

|

зубьев |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ров |

|

|

|

|

|

||

|

|

Ведущий |

• |

Iш =0,069.25»: |

|

|

|

|

Головки ~: |

( |

|

|

100 |

|

100 |

100 |

|||||||||||||

|

|

100 |

|

а/тIJI. = 0,5625 |

D;= D2 |

|

|||||||||||||||||||||||

|

|

|

|

||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||

|

|

ВедОМЫЙ |

6 |

|

'2а =0,0.9~ |

|

|

|

rrlr1B = 0,0625 |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ведущий |

5. |

|

гl(А. + '2а) _ |

|

|

|

~ = 0,50 |

|

|

|

|

|

|

90 |

|

|

|

102,~ |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

-пг- |

103,25 |

|

~o = 0,030 |

D1 >D2 |

|

|

Н!1,l |

|||||||||||||||||||

|

|

ВедОМЫЙ |

6 |

|

=0,.71875 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

Ведущий |

6 |

|

zl(/1• + '2а) _ |

|

|

|

~= 0,.3 |

|

|

|

|

|

|

73,1 |

|

103,. |

106,5 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

-пг- |

85,. |

|

|

|

|

D1 >D2 |

|

|||||||||||||||||||

|

|

|

|

|

~o = 0,01>0 |

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

ВедОМЫЙ |

8 |

|

=0,.3322 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где lиi - длины линий контакта винтов (щелей) и длина щелей по

гребням винтов; ~I - соответствующие зазоры между элементами,

образующими щель; КрI - экспериментальный коэффициент эф

фективности сопротивления щели (см. табл. 8.3 и работу [63]).

Таким образом, подтверждается определяющее влияние кон

структивных форм винтов, профилей их зубьев на площади впа

дин и на эффективность машины.

В табл. 8.4 приведены основные геометрические константы

винтов с различными числами зубьев, относительные значения

коэффициентов Л, Т\е И длины линий контактов винтов (ще-

лей).

Анализ данных, приведенных в табл. 8.3, позволяет сделать

вывод о том, что технико-экономические показатели винтовы~

компрессоров улучшаются по мере увеличения числа зубьев вин

тов z до 5-6 и передаточного числа i12 ::::: 1,3 + 1,6 (см. рис. 8.49).

объяснение этому можно получить из сопоставления винто

вых компрессоров с числами зубьев 112' равными четыре-шесть и шесть-восемь. Обозначим их вариантами 1 и 11 соответственно.

В компрессорах варианта 11 по сравнению с компрессорами

варианта 1 получим: .

увеличение сечения окон вс.асывания и нагнетания и, следова

тельно, уменьшение скорости газа Све на 7,5% и нагнетания на

17,5%. Это обусловит снижение газодинамических потерь давле

ния (пропорционально квадрату скорости), что, в свою очередь, приведет к уменьшению внешней степени повышения давления газа в компрессоре варианта 11 при сохранении заданных темпе

ратур to и tK • Расчеты показывают, что при этом мощность

422

компрессора варианта 11, затраченная на сЖатие газа, уменьшит

ся на 1,9-2,5%;

увеличение числа парных полостей в компрессорах варианта

11, что приведет к снижению перепада давления между полостями и уменьшению утечек и перетечек. это также повысит коэффици

ент подачи и энергетическую эффективность компрессора (что не

учитывалось в приведенном выше подсчете). Понизится и уро

вень звукового давления;

уменьшение суммарной длины линий контакта L l.tj на 14,6% ;

примерно на столько же уменьшатся протечки (только из-за со кращения линий контакта);

понижение коэффициента объемных потерь Ко•п на 27% и,

следовательно, также увеличение коэффициента подачи.

Перечисленные выше факторы и другие, не упомянутые здесь

(см. ниже), объясняют повышение коэффициента подачи л'п по сравнению с л'I на 13,1 % и Т\еП на 10,8%.

Далее, у компрессора варианта 11 могут быть реализованы бо

лее высокая по сравнению с компрессором варианта 1 геометри-

ческая степень сжатия, т. е. &~I > &~ И более высокое давление

внутреннего сжатия, что существенно для маслозаполненных хо

лодильных машин, часто имеющих высокие степени повышения

давления в одной ступени.

Перепад давлений ~п < ~ в полостях обусловливает мень

ший уровень колебания давЛения и крутящего момента на валах.

у винтового компрессора вариацта 11 большее межосевое рас

стояние, что при малых размерах существенно, так как увели чивается жесткость валов и появляется возможность применить

подшипники качения.

у компрессоров варианта 11, наконец, большие углы (всасыва-

ния аве =3150 и закрутки [Сtlа)пред =2620], чему компрессоров

варианта 1 [(аве)пред =3000 и (Тlа)пред = 2180].

Помимо сказанного компрессор варианта 11 с шестью-восьмью

зубьями имеет существенные технологические преимущества пе ред компрессором варианта 1, что особенно ощутимо при изготов лении винтов большого диаметра.

Винтовые компрессоры с числом зубьев пять-шесть и пять

семь, как следует из приведенных в табл. 8.3 данных, занимают

промежуточное положение между компрессорами варианТОв 1 и 11, причем ближе к поСледнему.

Рабочие процессы в винтовом компрессоре. Рабочие процес

сы в винтовом компрессоре совершаются, как и во всех машинах

объемного принципа действия, последовательно, а именно: в с а-

423

с ы в а н и е, пер е н о с, с ж а т и е и в ыт е с н е н и е, с тем

только отличием, что некоторые из них не имеют четкой грани

цы, как бы перекрывают друг друга.

Особенности рабочих процессов винтовых компрессоров сле

дующие:

состав (масса) рабочего вещества в ячейках - парных поло

стях винтов - из-за наличия протечек через зазоры по линиям

контакта винтов и между винтами и корпуcdМ непрерывно меня

ется. Кроме того, объемная производительность уменьшается из

за газодинамического сопротивления в окнах и камере всасы,-

вания' |

.. |

разомкнутыЙ, он со |

рабочий цикл винтового компрессора - |

||

вершается |

за очень короткое время. Так, при n1 =3000 об/мин и |

|

числе зубьев ведущего винта г1 =4 за 1 с совершается 200 цик

лов, а при n1 =12000 об/мин - 800 циклов, т. е. при больших

скоростях.

Таким образом, коэффициент подачи винтового компрессора можно представить следующим образом:

л. =V.u/VT =1- ~Vпр/Vт - ~VT..u/VT - ~Vц/Vт' (8.121)

где ~Vпр/Vт - доля потери объемной производительности вслед

ствие протечек; AVT..u/VT - доля потерь производительности от газодинамических потерь; ~Vц/Vт - доля потерь производи

тельности от действия центробежных снл на газ, находящийся в

полости в процессе всасывания.

Действительную объемную производительность VД винтового

компрессора можно непосредственно измерить за единицу вре

мени, VT - теоретическая объемная производительностъ - рас

считана.

Для анализа качества винтового компрессора важно опреде лить долевые составляющие. Протечки за единицу времени мож

но рассчитать или измерить.

Доля потери производительности от влияния центробежных сил также поддается расчету (см. ниже).

Наиболее сложно рассчитать долю потерь от газодинамичес ких сопротивлений ввиду их разнообразия и большого числа мест

их возникновения в машине.

их можно определить по разности как

(8.122)

Рассмотрим влияние центробежных сил на газ. Под действием центробежных сил плотность газа у корня зуба и на его перифе

рии неодинакова. Перепад плотности пропорционален разности

квадратов окружных скоростей. Как увидим ниже, у быстроход-

ных компрессоров, В частности сухого сжатия, эта разность до

стигает больших значений.

Рассматривая элементарный объем газа, находящегося на рас-

стоянии roт оси вращения, можно написать др = pc:0 2rdr, где др

центробежная сила, действующая на газ; р =р/(RZТ) - плот

ность; R - гааовая ПОС'ЮJlнная; Z - коэффициент сжимаемости

газа.

Полагая ro =const , даже в случае изотермического состояния

газа в полости,

После интегрирования и преобразования получим

Рпр =ркреа ,

где Рпр и Ркр - давления газа на периферии винта и у корня зуба;

е = 2,72; а =(и: - u~) / (2RZ71) =(и: - u~)I (2PIV1)'

Падение давления в полости всасывания только от действия центробежных сил на середине высоты зуба

Например, для винта с r =150 мм, rKp =90 мм при n =4500

об/мин, р. = 1,65 ·.105 Па, Т=243 К и Арг =Q,1.105 Па падение

давления в полости от действия центробежных сил составит:

5 0,1 5) 1- е-а |

|

|||

Арц =( 1,65·10 |

-2·10 |

- 2 - :: |

||

5 1 - а |

1-0,9 |

|

3 |

Па. |

::=1,6·10 -2--1,6-2- =8·10 |

|

|||

Итак, давление в полости в конце периода всасывания будет

. 1 + е-а 3 + е-а

Рl = Р. - Арг - Арц = Р. - 2 - - Арг - 4 - . (8.124)

Таким образом, центробежная сила газа отрицательно влияет на заполнение газом полостей в процессе всасывания, так как

снижает массу заряда свежего газа.

424 |

425 |

|

Гидравлические сопротивления при всасывании возникают

вследствие местных сопротивлений в камере всас~вания и при

прохождении газа при входе в полости винтов; трения газа о

стенки полостей; торможения движения всасываемого газа встреч

ными протечками через щели.

Эти потери (кроме последней) пропорциональны квадрату из менения скорости движения газа. Поэтому, пренебрегая сжима

емостью газа, можно принять, что

|

|

!!.Рг |

PBC~ |

(8.125) |

|

|

R:: ~B-2-' |

||

где |

~B - коэффициент сопротивления на тракте всасывания; |

|||

РВ - |

плотность газа; |

cu - |

скорость наnравлен;ного движения |

|

газа в полости.

При осевом входе газа в полости винтов через их поперечное

сечение с торца всасывания за время (60/n)(a~/360)c . пройдет

объем газа WO/, мЗ .

Тогда средняя скорость газа на входе в полость винта составит

где л'о - коэффициент, учитывающий тормозящее воздействие

разнонаправленности скоростей движения частиц газа в канале

винта (приближенно его можно принять равным коэффициенту по-

дачи компрессора л,; wo - объем полости, мЗ; |

W O/ = fп/l; fп - |

площадь впадины в торцевом сечении, м2; n - |

число оборотов |

винта, об/мин; a~ - угол окна всасывания винта, О.

Таким образом, для ведущего и ведомого винтов можно при

нять

(8.126)

Из этих приближенных выражений следует, что для уменьше

ния скорости газа и гидравлических потерь необходимо увеличи

вать углы (площади) окон всасывания. Однако одновременно

. с увеличением а/ в начиная с некоторого их значения возрастают

перетечки газа через гребни винтов. Кроме того, углы всасыва

ния должны также обеспечиваТJ> реализацию газодинамического наддува, как будет показано ниже.

Осредняя процесс всасывания, можно принять, что средняя

скорость газа на входе в парные полости винтов

(8.127)

426

~; r--------------------------------------------- |

~~~ |

100

50

О~--~l)~-------~~О~----~~~------~W~-----R~е~.~~о~~О

Рис. 8.50. Коэффициенты гаэодивамических сопротивлений на всасывании ;.

и вагветаиии ~ в фувкции числа Re

где ~p =0,5(1 + i21)~; ~ - числоoбoporoв ведущего винта, об/мин;

a~p = 0,5(1 + ~l)alB - приведенный угол всасывания. Используя приведенные здесь выражения, можно показать, что

коэффициент сопротивления на всасывании

(8.128)

где В - константа; л, - К9эффициент подачи.

Известно, что существует обратная зависимость между ~ и

числом Рейнольдса Re типа ~ = f(1/Re}

Имея это в виду и используя выражение (8.128), можно пред

положить, что

(8.129)

где А - константа.

Обработка экспериментальных данных винтовых компрессо

ров позволила построить кривую зависимости ~ от комплекса

Re ')..2 [63].

Дальнейшие исследования холодильных винтовых компрессоров сухого сжатия [45,63,65] позволили на основе экспериментов по ЛfЧИТЬ значения коэффициентов сопротивления на всасывании ~B

и нагнетании ~H при работе на R22, RC318 и др. (рис. 8.50).

427

Рис. 8.51. Окна всасывавиа. Штриховой JIИВ8eЙ покаэава канавка на корпусе

ДJIa разгрузки эащеМJIеJDIОro объема на всасываиии

Вернемся еще к одному упоминавшемуся ранее явлению -

газодинамическому наддуву.

Полость всасывания подобна тупиковой трубе. При заполне

нии полости всасываемый газ движется с некоторой скоростью, а

достигнув тупика (торЩt нагнетания), резко останавливается. Возникает возмущение - ударная ВОJlна, которая перемещается в сторону всасывания со скоростью звука. Давление и плотность

газа за фронтом ударной волны выше, чем перед ним, и поэтому

наполнение газом полости продолжается, его масса в полости уве

JlИЧИвается. этот процесс следует рассматривать как газодинами

ческий подпор или наддув. Он идет непрерывно, пока полость

соединена с окном всасывания.

Время прохощдения ударной волны tyJ/. от торца нагнетания до торца всасывания должно быть равно (или несколько меньше) времени t«, в течение которого полость винта должна быть до полнительно соединена с окном всасывания (рис. 8.51)

t - |

4а28. |

_-=~=--_ :s _/1а_28_ • |

а - |

2п~ • |

~ -Саср 2п~ |

откуда |

|

|

(8.130)

Рве. 8.52. Зависимость<7FJIOCJt'М,1JbйвeJIИЧИИW 38JIQ1IIIeSIЮIQобъема (w,JЦJ).10-3

от yrJIa сжатиа ч>tc ДJIJI |

компрессоров ТИПОр8змериого рада: 1 - h1 = 1,6п1: |

Р. =51029'17,208"; 2 - |

hcp= 1,Ш1; Рв =59"10'11,772" |

гдеДJIИНaканала(ПQ1IОСТИ)ведомоговинта ~ = l / cos р 2ср; ~ = i21 ~;

~2cp =arctg [(d2cp / d2и)tg 13нf dcp =0.5 (D2 + d2и); а1 - |

местная |

||||

скорость звука при al = .JkPIV l |

(р1' Па). |

|

|||

Средняя скорость движения пара в полости ведомого винта |

|||||

|

|

лW"20 2п~ |

2пл'п2 |

(8.131) |

|

С |

аср |

=----=---. |

|||

|

hn |

а,ь |

а,ь |

|

|

Минимальное значение угла всасывания ведомого винта без

учета наддува

(8.132)

получено из условия одновременного отсоединения парных полос

тей ведущего и ведомого вннтов от окон всасывания и с учетом

перемены парности полостей.

Лучшее наполнение полостей и более высокое значение коэф

фициента подачи компрессора наблюдается при увеличении угла

всасывания ведомого винта до 285-2950. Поэтому

(8.133)

но не больше его предельного значения.

Предельное значение угла всасывания ведомого винта при

'tlэ ~ ('tlЭ)преА

(8.134)

428 |

429 |

Для винтов zt / ~ = 4/6 - (<Х.2в) |

= 300·. Для винтов 6/8- |

|

пред |

-(<х'2в)пред = 315·. |

|

Расчетный угол всасывания ведуЩего винта при 't1э > ('t1Э)пред

(г1 -1) |

• |

(8.135) |

а,1в =О,б'tlэ + п-- + lt2Aa,h ~ (а,1в) |

||

zl |

пред |

|

Предельное значение угла окна всасывания ведуЩего винта

(8.136)

в начальной стадии заполнения полости ведущего винта умень

шение ее объема незначительно (рис. 8.52). Поэтому за начало

ее заполнения можно принять угол <PIн = i21(2У2з)'

Предельным рабочим углом поворота ведущего винта называ

ется угол, при котором парная полость достигает наибольшего

полезного объема. Он равен

|

_ |

O,5't 1э |

г1 -1 |

|

<l>1пр |

- |

+ 1t -- - (1301 + <х(01)' |

(8.137) |

|

|

|

|

г1 |

|

где

(8.138)

(8.139)

При 't1э ~ <Р1пр начинается и протекает с ж а т и е г а з а

вследствие уменьшения объема парной полости.

В теории винтового компрессора существуют следующие поня

тия: гео.м.етричеС1ЦIЯ степень сжатия &г' степень повышения

давления внутренняя Па И внешняя Пк '

Геометрическая степень сжатия - это отношение объемов, яв

ляющееся геометрической константой винтовых KOM~OPOB .

(8.140)

где WП - полезный, фактически используемый объем парной

полости в момент начала сжатия газа, т. е. в момент фактичес-

кого начала уменьшения объема парной полости Wo = l(ftп - f2п) -

полный объем парной п_олости; ftп и f2п берут из табл. 8.2; Wэ -

заполненный объем парной полости от начала заполнения зубьями

полости до начала соединения полости с окном нагнетания.

Разность объемов W o- WЗ составляет объем парной полости в момент соединения ее с окнами нагнетания. Геометрическая степень сжатия &г является функцией только г~метрических

параметров винтов, размеров окон всасывания и нагнетания, т. е.

величин, заложенных в конструкцию компрессора. Предпола

.гая процесс сжатия политроiIным и происходящим при постоян

ном КОЛIlчестве рабочего вещества в полостях (что, как мы ви дели, не Соблюдается!), отношение давлений можно приближен но заменить отношением соответствующих объемов. Тогда

Ра |

( |

по |

~ |

)n |

, |

(8.141) |

Рв R:: |

|

по - |

|

|

где n - средний показатель условной политропы сжатия; для

хладонов в ХВМК n == 1,11+1,15, для аммиака n == 1,33.

В унифицированном ряду отечественных ХВМК, охватываю щем холодопроизводительности от 20 до 3500 кВт, предусмот

рены четыре геометрические степени сжатия: при работе на R22 высокотемпературный режим (для кондиционирования) &г =2,6;

бустер-компрессора при to =(+10)+{-10)·С &г = 3,0; среднетем |

|

пературного режима t o = 0+(-25) С |

&г = 4,0; низкотемпера |

турного режима to = (-20)+(-40)·С |

&г = 5,0. |

При угле закрутки 't1э :s; 't1пр объемы WП = W o и 't1пр = <l>1пР'

Заполненный объем Wэ зависит от угла сжатия Р1с' т. е. от

угла поворота ведущего винта - от начала входа ЗуОа ведомого

винта в полость ведуЩего на стороне (торце) всасывания и до

начала соединения парной полости с окном нагнетания. Про

цесс заполнения объема парной полости можно разбить на три

этапа. .

1. От начала заполнения полости ведущего винта зубом ве домого до замыкания линии зацепления1-2-3-4-5-1 (см. рис. 8.45). При этом линия контакта 1-5-4-3-2-1 со стороны торца всасыва- I ния полностью перекроет обе впадины винтов. Этому этапу соот

ветствует угол поворота вещущего винта от О до <l>1п' Впадина ведомого винта начинает заполняться с опозданием на угол 2'У2э.

2. Заполнение полости (рис. 8.53) после замыкания линии

зацепления до конца процесса внутреннего сжатия, т. е. до на

чала выталкивания рабочего вещества. Этому этапу соответству

ет угол поворота ведуЩего винта от <i>1п до <Р1с' причем заполняе-

Рис. 8.53. Заполвеиие торце Boro сечеииа впадины (ОМ)

ведущerо виита, ero полости

(МП) и ее освобождеииа (ПР):

СРlс - yrол сжатиа rаэа и ва

чала вarветавиа

430 |

431 |

мый объем изменяется по линейному закону, так как значения

{lп и {2п постоянны.

3. При дальнейшем заполнении впадины (от <l>1с) происходит

выталкивание газа. В конце процесса заполнеНия появляется

защемленный объем, требующий разгрузки (см. рис. 8.42).

Необходимо также иметь в виду, что при t1э > t1пр начало

заполнения впадины ведуЩего винта иеадекватно началу про

цесса сжатия газа. Однако с достаточной для праКТИlCи точнос тью при определении Wэ за начало сжатия М'ожно принять нача

ло заполнения впадины ведомого винта, которому соответству

ет угол поворота ведущего винта на <l>оп R:: i 122y23 от начала физи-

. ческоro заполнения впм;ины ведущего винта. В этом случае ве

личина первых двух этапов заполнения парных полостей вин

тов определяется по следующим формулам:

|

|

qllп |

qlle ) |

~ (ql2D |

СР2е) |

. |

||

w;, |

= ~ |

( f ft(СР1)d<l>+{1п fd<l> |

+ 2п |

f {2(<I>2)d<l>+{2п |

fd<l> '(8.142) |

|||

|

|

qlЩD |

СРlп |

|

О |

CI'2п |

|

|

rдe<l>lc =2x(Zc/ht), Zc - |

сooтвereтвующаяапликата (см. рис. 8.53); |

|||||||

|

w;, = ~[СРГ{(<Р1)д<Р+ {1п(<Рlс- <l>1П)+ it2J{2(<P2)d<P + |

|

||||||

|

|

СРЮп |

|

|

О |

|

|

|

|

|

+f2п(<РZc - СР2П + 2112123)]' |

|

(8.143) |

||||

где |

СР2п |

=i21<1>1П - 2<Р2э; |

<l>2с =i 21'P1c; |

h,. =i12h,.; |

{1(<I» |

и {2('9) |

- |

|

функции заполнения площади впадин ведущего и ведомого винтов.

Для построения графика W1Э = f(<I>1) необходимо задаться не

сколькими значениями <1>1 И последовательно вычислить Wз%, пом

ня, что на первом этапе заполнения при <1>1 < <l>1п следует учиты

вать только члены уравнения, находящиеся под знаком интег

рала. Таким образом, текущее значение заполненного объема

парной полости для первого этапа при <1>1% :s; <l>1п

h,. |

(qll% |

CI'2%) |

w;, %= 2п |

f |

ft (<P1)d<P + it2 J{2(<p)d<p • |

|

СРIОп |

О |

Для второго этапа, |

когда <l>1п < <l>tK' получим |

|

Угол сжатия <l>1с обычно является искомой величиной. Его находят по графику, изображенному на рис. 8.52, пригодному

для рассмотренных выше профилей, вычислив предварительное

относительное заполнение объема wз/Df. На графике по оси

ординат отложена величина (WJD: \ ·103. Для этого необходи мо сначала найти внешний ди~метр в~дущего винта])1 [см. фор

мулы (8.150), (8.151), (8.152)] и Wэ' Согласно выражению (8.140)

заполненный объем

(8;145)

Зная <l>1с и размеры винтов, переходят к построению контура

окна нагнетания и определению площади его сечения (рис. 8.54),

причем углы

(Х1К =(Х01 + ('t1з - <l>1с); (Х2и = i21(Х1и +0з +2у23' (8.146)

Окно нагнетания частично расположено на цилиндрической

поверхности корпуса. а также на торце - eГQ проекции на плос

кость Рц и на торец Рт' Суммарная площадь окна Fо•и = Рц + рт

определяется, как правило, планиметрированием, а также по

формулам, приведенным в работах [63, 64,65]. Анализ зависи мостей показывает, что для увеличения площади окна необхо

димо стремиться к увеличению углов наклона винтовых линий

1Iа гребнях зубьев - углов 131 И 132' причем tg 131 = tg 132(D/d1и).

Тип профиля существенного влияния не оказывает.

После определения Ро• и н~обходимо убедиться в допустимос

ти скорости пара в окне нагнетания. При этом исходят из усло

вия, что после соединения парной полости с камерой нагнета-

4З2 |

4ЗЗ |

|

ния В полости устанавливаются параметры рабочего вещества,

приблизительно равные РН и Тн. Для холодильных ВМК темпе:ра тура нагнетания, как правило, не должна превышать 80-90 с.

Согласно уравнению сплошности средняя скорость пара в окне

нагнетания СН = Gav/Fo. н.

Для снижения скорости может потребоваться увеличение окна

нагнетания, т. е. уменьшение геометрической степени сжатия.

Сопоставив формулы (8.140) и (8.141), H~дeM

(8.147)

Определить давление внутреннего сжатия Ра важно потому, что необходимо выполнить условиеРаs.PH , обеспечивающее мень шие потери в рабочем цикле компрессора. Однако выполнить)

это условие для компрессоров сухого сжатия трудно, поскольку

пока нет надежных рекомендаций по определению среднего (ус

ловного) значения показателя политропы сжатия n, а следова

тельно, ИРа.

В холодильном компрессоре при изменении внешних условий

холодильного цикла ио: tK) изменяетс,Я внешняя степень повыше ния давления. Это приводит к изменению параметров газа про

течек и, следовательно, к изменению давления внутреннего сжа

тия Ра• Авалоmчно влияет изменение частоты вращения винтов.

При регулировании холодопроизводительности золотником его перемещение при открытии перепускной щели (для умень

шения производительности) сокращает рабочую (эффективную)

длину винтов, что вызывает уменьшение угла сжатия и, следо

вательно, уменьшение заполненного объема. Согласно формуле

(8.140) снижается геометрическая степень сжатия &г. Давление

внутреннего сжатия Ра также уменьшается.

Отвод теплоты от рабочего вещества в процессе сжатия (при

охлаждении корпуса) или увеличение до известного предела (оп

тимума) подачи масла на впрыск снижает показатель n. Для холодильных ВМК n близко к значению показателя адиабаты ра бочего вещества, оставаясь несколько ниже при невысоких внеш

них степенях повышения давления и всасывания, и несколько

выше при повышенных 1I:н и высоких давлениях всасывания РВ• Имеются данные [85], согласно которым для вмк средний по

казатель политропы для хладонов мало меняется при значении

хн от 2,5 до 15, причем n == 1,11+1,15 для R22.

Отсутствие нагнетательных клапанов в винтовых компрессо

рах повышает надежность этих машин и снижает гидравличес

кие потери на нагнетании. Но вследствие этого компрессор ли

шается возможности саморегулирования по давлению внутрен

него сжатия, которое не может более или менее строго следовать

за изменяющимся давлением нагнетания, хотя и с определен

ным интервалом (из-за депрессии в клапанах), как это происхо дит В поршневых компрессорах с самодействующими клапанами.

434

Улучшению слежения давления внутреннего сжатияРа за из

меняющимся давлением в камере нагнетания РН способствует

наличие осевой негерметичности зацепления винтов, однако при

этом возрастают перетечки рабочего вещества, что ухудшает энер

гетическую эффективность компрессора. Одцовременно харак

теристика 1'\8,11 = {(хн) становится более пологой по сравнению

с зацеплением с максимальной осевой герметичностью. это оз

начает, что на других режимах наличие некоторой осевой не

герметичности повышает экономичность машины, что важно от

метить, так как изменение внешней степени повышения давле ния хн является характерной особеннОстьЮ работы холодиль-

ных компрессоров. |

. |

Н а г н е т а н и е рабочего вещества теоретически происходит при

постоянном давлении, несколько большем, чем давление в ка

мере нагнетания, на значение, необходимое для преодоления

сопротивления в окне. Действительный процесс нагнетания про-

,текает при переменном давлении, вызываемом пульсацией дав

ления в камере и трубопроводе нагнетания и другими газодина мическими явлениями (см. рис. 8.60).

Значительное повышение давления наблюдается в защемлен

ном объеме. Здесь давление на стороне нагнетания может дохо

дить до нескольких мегапаскалей, причем чем меньшие рабочие

~зоры (чем лучше компрессор), тем выше это давление. Самый

большой защемленный объем'имеют винты с циклоидальным

профилем на тыльной части зуба ведуЩего винта, т. е. винты с лучшей осевой герметичностью. Защемленный объем на на гнетании в таких винтах составляет около 0,2-0,6% от Wo' од нако работа в ВКС по вытцкиванию газа из этого объема может

превысить З% мощности компрессора, если не применить раз

грузку защемленного объема. Потери в маслозаполненном ком-

пРессоре существенно выше. |

. |

Диаграмма распределения даВJIеииЙ. Представление о рас

пределении давлений по парным полостям дает диаграмма рас

пределения давлений (рис. 8.55). Диаграмма строится в коор

,,цинатах (l, Р) или (<1>1' Р) следующим образом. На оси абсцисс

находят точку с координатой <l>1с' она же 11с =l<l>lj(2x). На верти

,JCaJIи, проведенной из этой точки, находится точка В с коорди

иатой Ра =Рв&:' где n - средний показатель условной политро

пы сжатия газа.

Начальной точкой политропы сжатия является точка А на

ОСИ ординат с координатами (О, Р1). Промежуточные две-три точки

-политропы сжатия находят с помощью выражения Р" =PBE~",

где &Г:IC - текущее значение геометрической степени сжатия в вы

бранной точке с абсциссой <l>1с. Чтобы определить &г' необходимо

,воспользоваться графиком, приведенным на рис. 8.52, и форму

лой (8.140).

Политропа сжатия в соседней (• задней.) парiIой полости рас

положена эквидистантно кривой АВ по горизонтали. Для ее по-

435