- •Системы и закономерности их функционирования и развития

- •1.1. Определение системы

- •1.2. Пошгпс, характеризующие строение и функционирование систем

- •1.3. Виды и формы представления структур

- •1.4. Классификации систем

- •1.5. Закономерное-то систем

- •1.6. Закономерности целеобразоваимя

- •Глава 2. Методы и модели теории систем и системного анализа

- •2.1. Классификации методов моделирования систем

- •2.2. Методы формализованного представления систем1

- •2.3. Методы, направленные на акти”“гП”ню мспсхлпьзо-ванмя интуиции н опыта специалмсти

- •2.4. Понятие о методике системного анализа

- •Главе 3. Информационный подход к анализу систем

- •3.1. Теория информационного поля

- •3.2. Дискретные информационные модели

- •3.3. Диалектика части н целого

- •Глава 4, цели: формулирование, структуризация, анализ

- •4.2. Первые методики системного анализа целей

- •4.3. Методики, базирующиеся на философских концепциях системы

- •4.4. Разработка методик структуризации целен

- •4.5. Ашиио целей • функций в сложных многоуровневых системах

- •4.6. Автоматизация процесса формирован—и оценки структур целей и функций

- •Глава 5. Разработка и развитие систем

- •5.1. Рекомендации по разработке методися проектирования и развития системы органюалнонноп управления

- •5.2. Анализ факторов, влияющих на создание и функционирование предприятия (организации)

- •5.3. Анализ целей и функций системы управления предприятием (организацией)

- •3. Актуальная среда

- •4. Собственно система управления

- •1.2. Наука Образование

- •5.4. Разработка (корректировка) организационной структуры предприятия (организации)

- •5.5. Система нормативно-методического обеспечения управления предприятием (организацией)

- •Глава 6. Методы организации сложных экспертиз

- •6.1. Модификации метода решающих матриц

- •6.2. Метод организации сложных экспертиз при оценке нововведений, базирующийся на использовании информационного подхода

- •6.3. Организация сложных экспертиз как основа маркетинга сложных технических комплексов

- •6.4. Подход к оценке эфф( проектов1

- •Глава 7. Применение методов системного анализа при организации производства и проектировании сложных технических комплексов

- •1 7.1. Информационное моделирование проюводственньк систем

- •7.2. Модели постепенной формализации задач при организации технологических процессов производства и управления

- •7.3. Применение информационного подхода для анализа нелинейных автоматических систем

- •7.4. Применение морфологического подхода при принятии плановых решений в условиях позаказной системы производства

- •7.5. Применение системного анализа при управлении проектами сложных технических комплексов *

- •8.2. Информационные системы: пояя-тне, рирабо-пса, перспетпиы

- •1.3. Применение системного анализа при разработке автома-тизиоваиных информационных систем

- •8.4. Примеры реализации аснмоу и ее элементов

- •8.5. Информационная инфраструктура - основа информационно-управляющих систем будущего1

7.4. Применение морфологического подхода при принятии плановых решений в условиях позаказной системы производства

Особенности объемно-календарного планирования при поза-казной системе производства. При принятии плановых решений, таких как распределение годовой производственной программы предприятия по плановым периодам (кварталам, месяцам), по производственным участкам, автоматическим линиям, рабочим местам, при оперативной корректировке планов, перестройке производства в условиях гибкой автоматизированной технологии и при решении т. п. задач необходимо разрабатывать возможные варианты решения и выбирать из них лучший с точки зрения определения критериев и ограничений.

Моделирование таких задач существенно усложняется при по-заказной системе планирования, особенно в условиях разнотипного производства, которое характеризуется рядом особенностей, затрудняющих применение при решении этих задач методов математического программирования.

В частности следующих:

модели математического программирования не позволяют (или позволяют с большим трудом) учесть многие важные производственно-экономические факторы, влияющие на распределение производственной программы, такие, например, как необходимость выпуска изделий партиями или отдельными заказами, которые неце-394

несообразно дробить по отдельным плановым периодам, целесообразность концент-пации изготовления однотипных и конструктивно-однородных изделий в одних или смежных плановых периодах, непрерывность изготовления изделий с длительностью производственного цикла больше планового периода, приоритет отдельных заказчиков в получении продукции, обеспечение заданного ассортимента и необходимой комплектности выпускаемой продукции (эту особенность пытаются иногда ослабить введением развернутой системы ограничений с учетом нелинейности производственно-экономических связей, что приводит к существенному усложнению модели. нежелательному в практических условиях ее применения);

задачу распределения производственной программы по плановым периодам или производствам не всегда можно или целесообразно сводить к наиболее исследованной задаче линейного программирования из-за нелинейности или дробно-линейного характера зависимостей переменных, а также их целочисленное™; учет же этих факторов существенно усложняет постановку и решение задачи или делает ее решение невозможным в реальных производственных условиях из-за большой размерности;

при позаказной системе планирования даже однотипного производства возникают трудности при определении переменной модели математического программирования, если учесть упомянутое выше требование отсутствия дробления заказов по плановым периодам или участкам производства (что может получиться при выборе в качестве переменной программирования отдельного изделия); в условиях же однотипного производства когда изделия существенно отличаются друг от друга трудоемкостью изготовления, объемами реализуемой продукции и другими показателями, определить переменную модели математического программирования можно только путем введения каких-либо условных, сравнимых заказов или партий, что весьма затрудняет интерпретацию результатов моделирования;

в реальной действительности приходится сталкиваться не только со сложностью разработки моделей, но и с трудностью установления (особенно на начальном этапе постановки задачи) показателей оптимальности и ограничений, которые в условиях конкретного предприятия имеют наибольшее значение; в ряде случаев появляется необходимость их уточнения или поиска в процессе решения задачи, что затруднено или невозможно в моделях математического программирования.

Одним из путей преодоления этих трудностей является поиск эвристических процедур и формирование на их основе имитационных моделей, с помощью которых можно учесть многие из рассмотренных факторов, влияющих на принятие плановых решений. По этому пути вначале шла практика планирования. Однако такой подход связан со значительными затратами времени и требует достаточно высокой квалификации и опыта плановых работников.

Поиск подхода к моделированию задач принятия плановых решений в рассмотренных условиях заставил обратиться к системному анализу, который занимая промежуточное положение между формальными и эвристическими моделями, помогает быстрее разрабатывать человеко-машинные процедуры принятия решений и при этом учитывать больше, чем позволяют формальные модели, реальных факторов производства.

В частности, одна из таких процедур была разработана [1.13, 4.3] на основе метода морфологического ящика, рассмотренного в разделе 2.3 гл. 2.

Приведем вначале упрощенный пример, поясняющий суть подхода, а затем - пример, приближенный к реальным условиям разнотипного производства с позаказной системой планирования.

395

Морфологическое моделирование задач планирования при поза-казной системе производства однотипной продукции. Предположим. что цех получает задание на производство продукции не в штуках, а в виде заказов, включающих изделия, одинаковые по трудоемкости изготовления, но имеющие определенные отличительные особенности (например, различную окраску, комплектацию и т. п.). Так может планироваться производство приборов разного рода, специального оборудования, автомобилей для экспорта, специализированных интегральных элементов электронных устройств и т. д.

Для простоты допустим, что речь пойдет о сборочном цехе и о производстве достаточно крупных изделий, объемы заказов которых исчисляются в штуках.

Пусть требуется выполнить следующие заказы: ZI = 10, 2,2 = 20, Z3 = 30, 7,4 = 40, Z5 = 50, Z6 = 60 (объемы заказов даны в условных единицах; это могут быть либо изделия большого размера, либо объемы в тысячах штук и т. п.). Для их выполнения в цехе имеется три взаимозаменяемых сборочные линии, по которым заказы нужно распределить по возможности более равномерно, но в то же время не дробить заказы на части, так как это усложняет ведение документации и учет поставок продукции заказчику.

Эта задача может быть отнесена к классу задач загрузки оборудования. При постановке ее с применением математического программирования целевая функция может, например, иметь следующий вид

F = £(<?, - £ а„х,) -> min, (7.18)

где Ф, - общий фонд времени работы j-го вида оборудования (в данном случае линий сборки) в плановом периоде; х, - количество изготавливаемых изделий 1-го вида; Оу - трудоемкость изготовления одного изделия i-го вида нау-м виде оборудования.

Таким образом, даже если не выполнять одно из требований задачи - не делить заказы на изделия, - то и в этом случае задача не может быть представлена в форме наиболее исследованной и имеющей стандартное программное обеспечение задачи линейного программирования, разность в выражении (7.6) может менять знак (возможна либо недогрузка, либо перегрузка оборудования), т. е. целевая функция немонотонна и ее минимизация не имеет смысла.

Разумеется, существуют подходы к решению задач в такой постановке. Однако применяемые приемы затрудняют понимание моделей и интерпретацию результатов на практике.

Имеются эвристические алгоритмы решения этой задачи. Например, в [8.16], задаваясь Ф^и х, и зная (из нормативно-справочной информации) fly, вычисляют фактическую трудоемкость изготовления всех изделий Т., коэффициенты загрузки оборудования h, его пропускной способности ti, перегрузку и недогрузку оборудования 396

+ах", и -Лх,, по значениям которых судят о необходимости изменения -<, • Процедура повторяется до тех пор, пока получаются приемлемые значения +Лх, и -Лх, (рис. 7.7).

В таком эвристическом алгоритме можно учесть больше факторов производственного процесса: например, при вычислении можно учесть коэффициенты сменности, износа и переналадки оборудования и т. п.

Г'~Ввол х- ф/-а"

|

|

Т, = £. а„х,

|

|

h = Т, /Ф,

|

|

д= Ф, /Т, Хф1=х,Ь

|

|

~~~——А Дефицит -Дг, = Xl-Хф!

|

ч——— Резерв +Дх-| = Хф1-Х,

|

Выводт),А,-Л1с„+ДС(

|

|

Рис. 7.7

|

|

Однако и этот алгоритм не позволяет выполнить одно из требований, содержащихся в условиях данной задачи, - не дробить заказы. Это требование можно выполнить, поставив задачу целочисленного программирования с булевыми переменными. Однако такая постановка в еще большей мере усложнит практическое использование модели.

Можно предложить и другие эвристические алгоритмы: расположить заказы в порядке возрастания, и соединять крайние; или просуммировать объемы заказов и разделить на число линий сборки, а затем пытаться подобрать усредненный объем.

Однако во-первых, при большом числе заказов эти алгоритмы также нереализуемы, а во-вторых, если в приводимом примере первый заказ имеет объем не 10, а 20, то сумма не делится на 3 без дробления не только заказов, но и изделий.

Рассмотрим возможность применения для решения этой задачи метода морфологического ящика, рассмотренного в 2.3 гл. 3'.

Сформируем из заказов морфологическую матрицу - МЯ (табл. 7.5). Формировать МЯ будем не из векторов-строк, как в исходном варианте Ф.Цвикки, а из векторов-столбцов, что удобнее для работников плановых отделов (похоже на привычные для них таблицы планов загрузки производств, кварталов и т. п.)

При формировании столбцов можно предложить какой-либо принцип объединения заказов в группы.

Например, в первом варианте применения этого метода при формировании МЯ для распределения заказов по кварталам (7.2, 1.13] было предложено объединить заказы в группы с учетом заказчиков и приоритетности выполнения их заказов; были выделены следующие группы: экспортные заказы, заказы для других отраслей и внутриотраслевые заказы.

В рассматриваемой задаче заказы вначале объединим подряд в 2 группы А = <Z1, Z2, Z3> и В = <Z4, Z5, Z6> (табл. 7.5а). Если при-

' Впервые задача была исследована и программно реализована студентками И.Н.Фаенсон [7.2] (на примере распределения заказов по кварталам) и Г.И.Корсуно-вой [7.3] (на примере распределения заданий на выполнение проектов по проектным

группам).

397

емлемое решение не будет получено, то МЯ можно переформировать, объединив заказы по другому.

На основе полученной матрицы-" ящика" можно, комбинируя элементы столбцов (по одному из каждого столбца), образовать возможные размещения заказов по линиям сборки (обозначенным в МЯ L = <L1, L2, L3>). из которых далее нужно сформировать требуемое решение или варианты решения по принципу, приведенному на рис. 2.14в, т.е. решение должно состоять из трех размещений, отражающих загрузку всех трех линий сборки; при этом один и тот же заказ не может планироваться для выполнения более, чем на одной линии, и все заказы должны быть выполнены и войти в решение. Идея исключения заказов выбранных вариантов иллюстрируется таблицей 7.5в.

Таблица 7.5

L

|

А

|

В

|

Л1

|

Z/=20

|

2-4=40

|

Л2

|

72=20

|

ZJ=50

|

ЛЗ

|

Z.? =30

|

Z6=60

|

б)

Uf)

|

ZA(I)

|

OZA(I)

|

ZB(J)

|

OZB(J)

|

Л1

|

7,1

|

20

|

Z4

|

40

|

Л2

|

Z2

|

20

|

Z5

|

50

|

ЛЗ

|

7.3

|

30

|

Z6

|

60

|

L(l)

|

ZA(l)

|

ZB{J)

|

S

|

Ba

|

риант решения

|

|||||||

1

|

2

|

3

|

||||||||||

Л1

|

1

|

4

|

60

|

|

|

|

|

|

|

|

|

|

Л1

|

1

|

5

|

70

|

+

|

|

|

+

|

|

|

|

|

|

Л1

|

1

|

6

|

80

|

|

|

|

|

|

|

+

|

|

|

Л2

|

2

|

4

|

60

|

|

+

|

|

|

|

|

|

|

|

Л2

|

2

|

5

|

70

|

|

|

|

|

|

|

|

+

|

|

Л2

|

2

|

6

|

80

|

|

—

|

|

|

+

|

|

|

|

|

ЛЗ

|

3

|

4

|

70

|

|

|

|

|

|

+

|

|

|

+

|

ДЗ

|

3

|

5

|

80

|

|

|

|

|

|

|

|

|

|

ЛЗ

|

3

|

6

|

90

|

|

|

+

|

|

-

|

|

-

|

|

|

Для автоматизации перебора вариантов размещений с повторениями нужно, естественно, образовать разные массивы для символьной и числовой информации, т. е. отделить массив наименований заказов ZA и ZB (символьную информацию), которые нужно хранить и представлять ЛПР в реальном виде, и объемы заказов OZA и OZB, и связать массивы ZA - OZA и ZB - OZB общими переменными (табл. 7.56). Для сокращения перебора можно также связать общей переменной с массивом L один из массивов заказов.

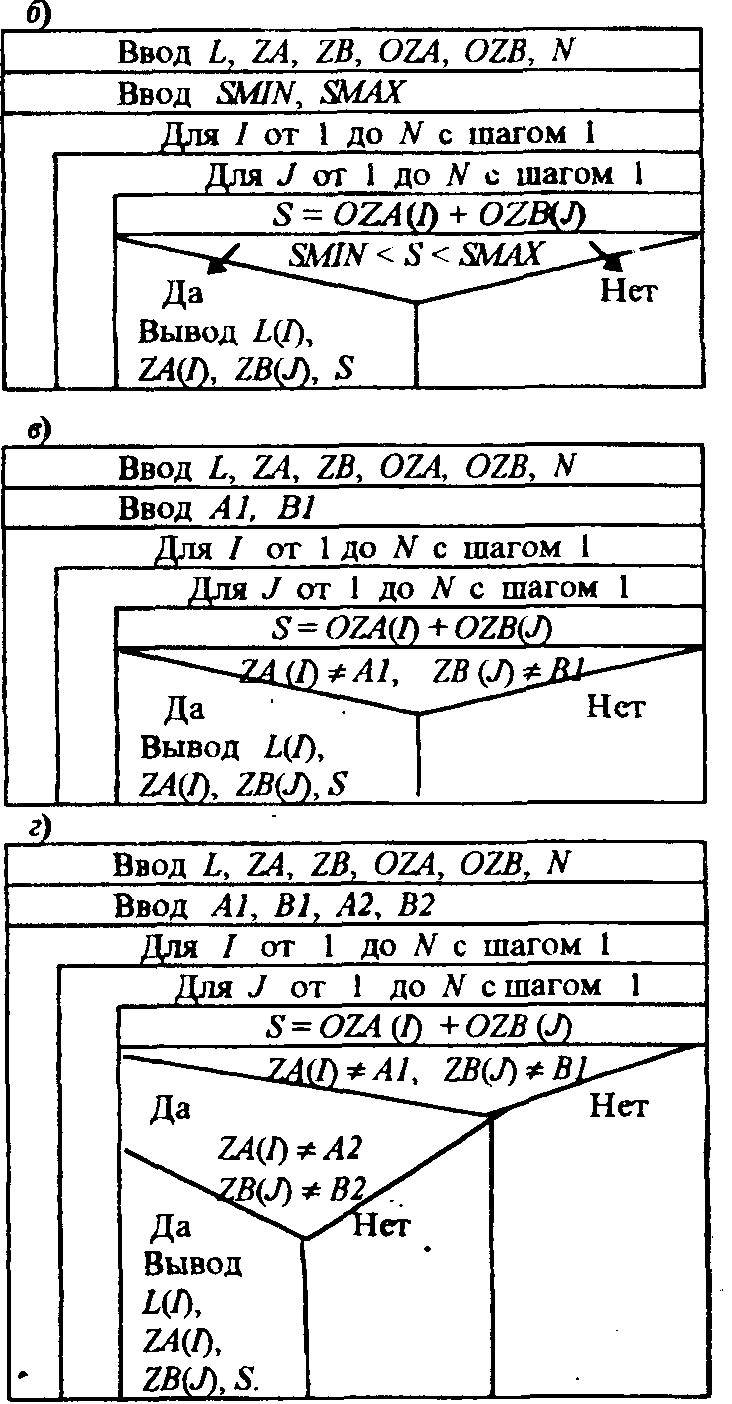

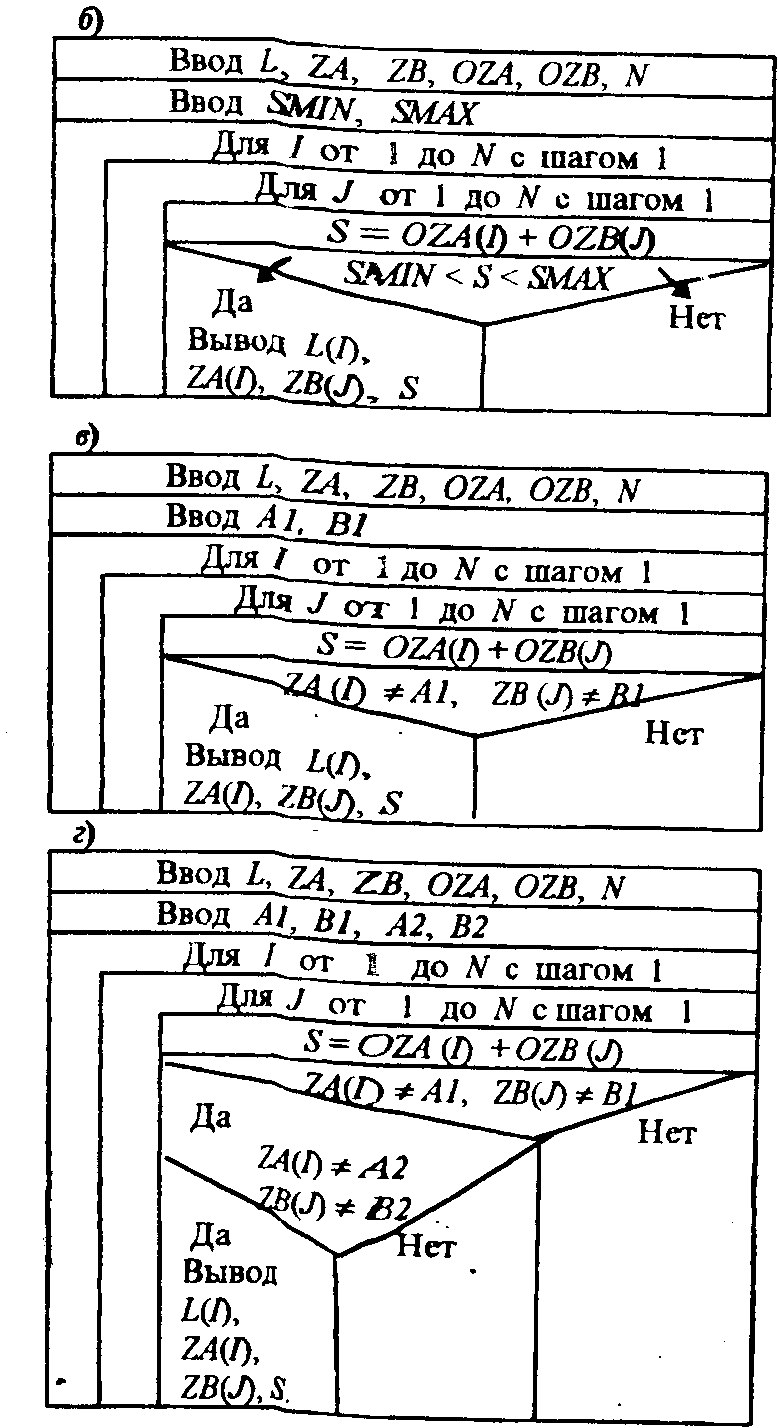

Принципиальный алгоритм получения размещений с повторениями приведен на рис. 7.8а.

398

![]()

|

|

Ввод L, ZA, ZB, OZA, OZB, N

|

|

|

Для / от 1 до N с шагом 1

|

|

|

Для J от 1 до N с шагом 1

|

|

|

5- OZA(t) + OZB(J)

|

|

|

Вывод Щ), ZA(I), ZB(A S

|

На практике крайне редко бывают ситуации, когда удается получить абсолютно одинаковую загрузку линий (или станков, кварталов и т. п.). Поэтому задача ставится как задача минимизации перегрузки или недогрузки оборудования (плановых периодов). При этом, как видно из табл. 7.5в, может получиться" несколько вариантов решения, которые с точки зрения первоначального количественного критерия (количества изделий) равноценны. Можно ввести дополнительные критерии - трудоемкость, объем реализуемой продукции

Рис.

7.8

399

емлемое решение не будет получено, то МЯ можно переформпро вать, объединив заказы по другому.

На основе полученной матрицы-"ящика" можно, комбинируя элементы столбцов (по одному из каждого столбца), образовать возможные размещения заказов по линиям сборки (обозначенным в МЯ L = <LI, L2, L3>), из которых далее нужно сформировать требуемое решение или варианты решения по принципу, приведгн-ному на рис. 2.14в, т. е. решение должно состоять из трех размещений, отражающих загрузку всех трех линий сборки; при этом один и тот же заказ не может планироваться для выполнения более, чем на одной линии, и все заказы должны быть выполнены и войти в решение. Идея исключения заказов выбранных вариантов иллюстрируется таблицей 7.5в.

Таблица 7.5

L

|

А

|

в

|

Л!

|

21=10

|

74=40

|

Л2

|

22=10

|

75=50

|

ЛЗ

|

г.? =30

|

7tf=60

|

L(/)

|

ZA(.I)

|

OZA(I)

|

ZB(J)

|

OZB{J}

|

JI1

|

7.1

|

20

|

Z4

|

40

|

Л2

|

7.2

|

20

|

Z5

|

<л J\J

|

ЛЗ

|

7.3

|

30

|

Z6

|

60

|

”)

|

|

|

|

|

||||||||

L(D

|

ZA(l)

|

ZB(J)

|

S

|

Bai i i

|

риант решения f

|

|

||||||

Л1

|

1

|

4

|

60

|

-

|

|

|

|

|

|

|

л

|

|

Л1

|

|

5

|

70

|

+

|

|

|

-

|

|

|

-

|

|

|

Л1

|

1

|

6

|

во OU

|

|

|

|

+

|

|

|

-

|

|

|

Л2

|

2

|

4

|

60

|

-

|

+

|

|

-

|

|

|

+

|

|

|

Л2

|

2

|

5

|

70

|

|

|

|

|

—

|

|

|

—

|

|

Л2

|

2

|

6

|

ЙП OU

|

-

|

—

|

|

|

|

|

|

+

|

|

ЛЗ

|

3

|

4

|

70

|

|

|

|

|

+

|

|

|

-

|

|

ДЗ

|

3

|

5

|

Q[\ 6U

|

|

-

|

|

|

|

+

|

|

|

+

|

ЛЗ

|

3

|

6

|

90

|

|

|

+

|

'

|

-

|

|

-

|

|

|

Для автоматизации перебора вариантов размещений с повторениями нужно, естественно, образовать разные массивы для символьной и числовой информации, т. е. отделить массив наименований заказов ZA и ZB (символьную информацию), которые нужно хранить и представлять ЛПР в реальном виде, и объемы заказов OZA и OZB, и связать массивы ZA - OZA и ZB - OZB общими переменными (табл. 7.56). Для сокращения перебора можно также связать общей переменной с массивом L един из массивов заказов.

Принципиальный алгоритм получения размещений с повторениями приведен на рис. 7.8а.

398

Пользуясь этим алгоритмом, можно получить область допустимых решений, г. е. возможных размещений заказов по линиям. Ес-

эта область получается | пчень большой, то в алго-| ритм можно ввести огра-| ничения по суммарному объем) ^ заказов, выполняемых на одной линии SMIN и SMAX (рис. 7.86), варьируя которые можно расширять и сужать область допустимых решений.

а)

Ввод ^ za , ZB OZA. OZB. N

|

|

|

Для /от 1 ло N с шагом 1

|

|

|

^ля J от 1 до У с шагом 1

|

|

S^ 07А(Г\ + D7.RIJ)

|

|

|

Вывод Щ), ZA(I). ZB(J), S

|

Далее алгоритмы для осуществления исключения выбранных вариантов -на каждом очередном шаге (первоначально эти алгоритмы были названы алгоритмами "вычеркивания") приведены на рис. 7.8 виг.

На практике крайне редко бывают ситуации, когда удается получить абсолютно одинаковую загрузку линий (или станков, кварталов и т. п.). Поэтому задача ставится как задача минимизации перегрузки или недогрузки оборудования (плановых периодов). При этом, как видно из табл. 7.5в, может получиться" несколько вариантов решения, которые с точки зрения первоначального количественного критерия (количества изделий) равноценны. Можно ввести дополнительные критерии - трудоемкость, объем рмс- 7-8 еализуемой продукции

ли прибыль от ее реализации и т. п.), с помощью которых можно "раничивать область допустимых решений, аналогично рассмот-йному.

399

Человек

зам

Аналогично при решении задачи загрузки плановых периодов можно выбрать вариант, в котором недогружен летний квартал, на который приходится наибольшее число отпусков; или учесть критерий пожелания приоритетного заказчика - выполнить его заказ пораньше.

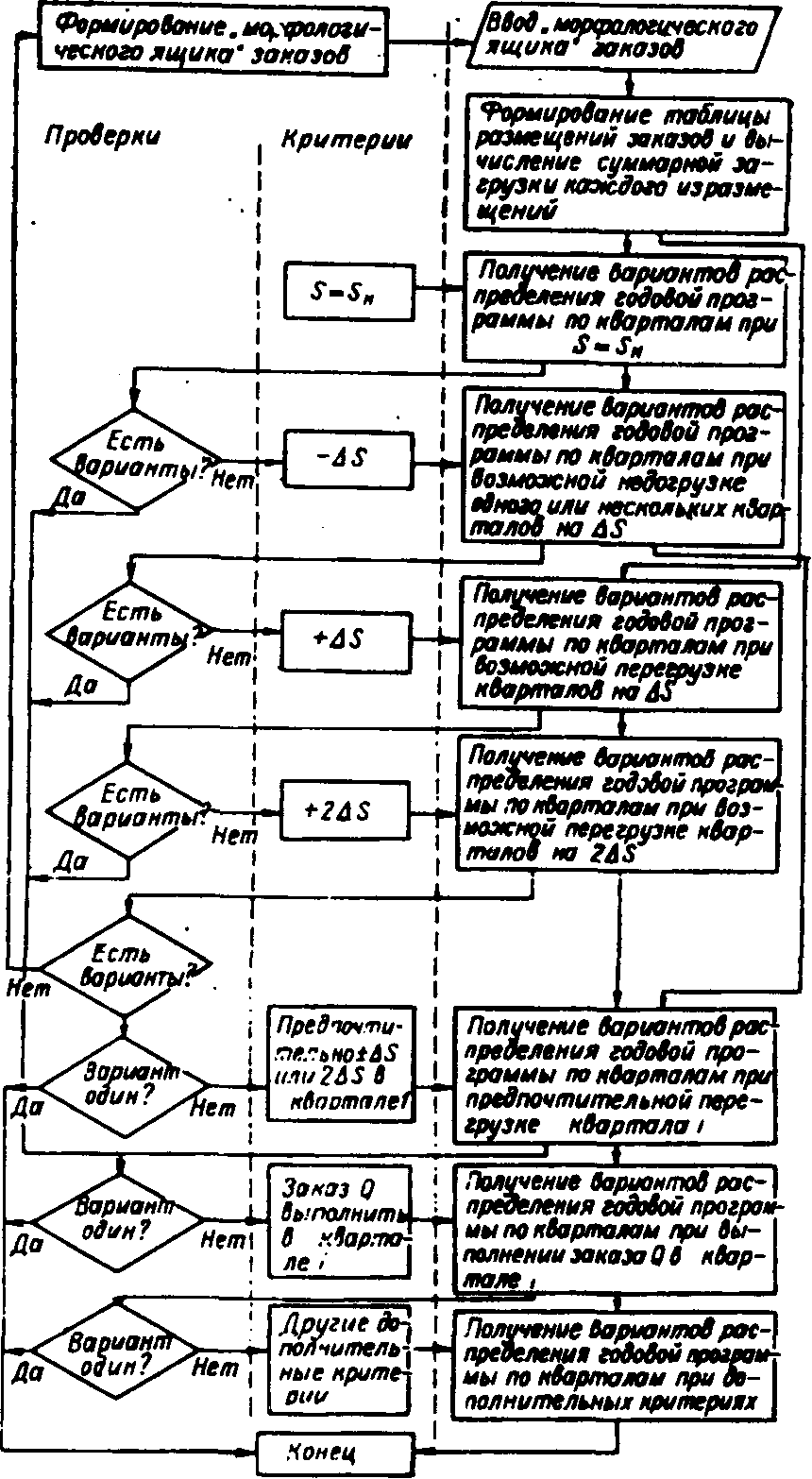

Таким образом, применяя морфологический подход, получаем человеко-машинную процедуру принятия решений, которая позволяет в интерактивном режиме выбирать варианты решения, последовательно уточнять критерии, а при необходимости - возвратиться и переформировать МЯ.

Эта процедура иллюстрируется рисунком 7.9, в левой части которого показаны действия, выполняемые человеком (определение принципов формирования МЯ, выбор вида и последовательности введения критериев, выбор варианта), а в правой - операции, выполняемые ЭВМ.

Отметим, что с помощью морфологического подхода фактически получена методика постепенного ограничения области допустимых решений. Иными словами, морфологический подход явился методом активизации, который помогает ЛПР в постановке задачи и организации поиска ее решения, т. е. в постепенной формализации задачи.

С математической точки зрения рассмотренная процедура не является процедурой оптимизации. Ее можно квалифицировать как постепенно ограничиваемый перебор.

В реальных условиях принципы постановки задачи и разработки алгоритмов сохраняются, но конкретизируются с учетом особенностей задач и условий производства. Особая необходимость в использовании морфологического подхода возникает в условиях разнотипного производства.

Планирование загрузки оборудования в условиях позаказного производства разнотипной продукции.' Предположим, что при распределении годовой производственной программы разнотипного производства по кварталам нужно учесть следующие производственно-экономические факторы: наличие изделий с длительностью производственных циклов, превышающих плановый период (квар-'гал); незавершенное производство на начало и конец года (пере-

Рис.

7.9

401

ходящие заказы или партии изделий); сроки и количество изделий, в том числе заказами и партиями; возможность варьирования размерами партий изделий; концентрацию выпуска одноименных и конструктивно однородных изделий в одном или смежных плановых периодах (в качестве показателей конструктивной однородности можно ввести коэффициент конструктивн я преемственности изделий) и т. п.

Основным критерием, как и в предыдущей задаче, будем считать требование равномерной загрузки оборудования (по разным производствам или в разных плановых периодах, в нашем случае - кварталах), которую формально можно выразить в виде допустимых отклонений от среднеквартальной загрузки, уменьшая которую

можно сузить область допустимых решений, а увеличивая - расширить ее.

Ограничение перебора возможных вариантов размещения заказов или партий изделий по плановым периодам определяется прежде всего принципами формирования МЯ. В частности, в рассматриваемой задаче координаты МЯ определяются следующим образом:

число строк в МЯ равно числу плановых периодов (т. е. четырем кварталам), число столбцов зависит от количества заказов и партий и от конкретных производственно-экономических условий производства.

Например, для учета производственно-экономических факторов, рассмотренных в начале постановки задачи, в МЯ можно выделить следующие столбцы (табл. 7.6):

1) специальные заказы С.Э;. сроки выпуска которых жестко заданы и привязаны к соответствующему кварталу (в МЯ это отражается общим индексом у кварталов и заказов, т. е. общей переменной); 2) заказы Д„ изделия которых имеют длительность производственного цикла больше квартала; 3) изделия серийного и массового выпуска Р„ распределяемые равномерно (пропорционально числу рабочих дней;

4) распределяемые заказы и партии изделий РЗ/, сроки которых жестко не заданы;

5) распределяемые заказы P35j, изделия которых имеют длительность производственного цикла три квартала и который в связи с этим разделен на три условных заказа РЗ”. РЗ^', рз;]' (для сокращения перебора эти заказы связаны общим индексом с заказами группы РЗ/, но могли бы иметь и независимый индекс); 6) заказы и партии конструктивно однородных (с изделиями заказов СЗ,) изделий К0„ которые целесообразно изготавливать в том же квартале, что и специальные заказы СЭ„ имеющими конструктивную однородность с ними (что и отражено общим индексом 0; 7) и 8) - прочие заказы и партии изделий /ТЗЛ; и ПЗБ„ количество изделий в которых может меняться (что отражается в модели путем переформирования МЯ). Например, в приведенном МЯ заказ П3\ разделен на партии, содержащие 5 и 15 изделий; заказ ПЭг - на партии 10 и 20 изделий; изделия заказа ПЗБ имеют производственный цикл 2 квартала, л заказы ЛЗэ и П3< разделены на партии, состоящие из четырех и двух изделий. Столбцы 7 и 8 в общем случае могут быть не связана индексом (переменной). При этом при выборе вариантов решения нужно учитывать, что ЛЗзз' выполняется после ПЗз]' (т. е. в следующем квартале), а ПЭ42' после /73<i' (чтобы это не учитывать в алгоритме выбора решения, нужно столбец 8 в МЯ связать с кварталами общей переменной).

Кроме того. в МЯ. приведенном в качестве примера в табл. 7.4 учтено, что А\ -заказ, переходящий с предыдущего года, поэтому он помещен в первую строку 402

/псовый квартал) я а первый столбец заказов, связанный общим индексом со столб-лм кварталов: заказ е) обязательно должен быть выпущен а третьем квартале, заказ С •ыпус"'™ Яву*" партиями по 25 штук во втором (С^) и четвертом (d) кварталах Гоня тоже помещены в первый столбец, связанный переменной с кварталами): заказ /т с длительностью цикла два квартала должен быть завершен во втором квартале /ддя ттогоД разделен на час-гиД/иД/, которые помещены в первый и второй квар-'ы, также путем образования столбца, связанного общей переменной со столбцом

кварталов).

Таблица 7.6

|

|

11. Ко“-

|

|

|

||||||||||||

|

I. Ртяистяровимя “•CTk ГППЗ

|

струк. TBBWO одно

|

III. Распрщ-ляетм **киы

|

IV. Против гк—ы • nip-mil идцг!

|

||||||||||||

|

|

родны”

|

|

|

||||||||||||

|

|

•эд“лмя

|

|

|

||||||||||||

|

1

|

2

|

3

|

4

|

5

|

в

|

7

|

в

|

||||||||

S &

|

3

|

3

|

“?

|

“?

|

С

|

s* “

|

8

|

Q >< ^

|

г'

|

f

|

в* г

|

”” W) г

|

i

|

1

|

'i' s

|

иГ в1 с;

|

к,

|

At

|

5

|

Д[

|

2

|

Вг

|

250

|

KCh

|

3

|

РЗг

|

10

|

РЗ”

|

4

|

ПЗп

|

5

|

/ТЗэ,

|

4

|

Ki

|

с,

|

25

|

д.

|

2

|

fl.

|

250

|

ко,

|

10

|

РЗг

|

2

|

РЗ”

|

4

|

ЛЭи

|

15

|

лз„

|

4

|

/с.

|

£*

|

2

|

—

|

—

|

В”

|

250

|

ко,

|

2

|

РЗ,

|

5

|

РЗъ”

|

4

|

ПЗп

|

10

|

лз“

|

2

|

^

|

c“

|

25

|

—

|

—

|

в“

|

250

|

|

—

|

РЗ.

|

в

|

—

|

—

|

ПЗп

|

20

|

ПЗ'^

|

2

|

В целом правила формирования МЯ определяются конкретными производственно-экономическими условиями и эвристическими правилами, которыми руководствуются работники плановых органов предприятия. Эти правила полезно сформулировать, создать автоматизированную диалоговую процедуру формирования МЯ в виде экспертной системы, постепенно накапливающей новые правила. возникающие в реальных условиях производства, и на основе этого опыта совершенствовать и ускорять процессы планирования.

Обратим внимание, что в приведенном примере число размещений заказов и партий по кварталам R= 4* = 256. а если бы не было столбцов, связанных переменными. то область допустимых решений была бы существенно больше.

Дальнейшее сокращение числа вариантов размещений достигается за счет критериев, ограничивающих область принятия решений путем последовательного их введения. Прежде всего (как и в рассмотренном выше упрощенном примере) следует учесть критерий 403

равномерной загрузки (или минимальной перегрузки или недогрузки кварталов).

При этом следует иметь в виду, что, если в случае однотипного производства можно было в качестве исходного критерия использовать количество изделий, то при разнотипном производстве необходимо сразу в качестве критерия выбирать трудоемкость.

В реальных условиях не всегда удается определить усредненную трудоемкость для всего технологического цикла сложного изделия, и тогда общая оценка трудоемкости может быть заменена несколькими оценками трудоемкости изготовления изделия на разных производствах или разных видах оборудования. В последнем случае .можно первоначально разделить общую задачу планирования на ряд подзадач загрузки отдельных участков или видов оборудования (например, сборка, окраска, регулировка и т. д.), получить для этих участков варианты равномерной загрузки, а затем сформировать сетевые модели вариантов технологического цикла изделия. ,

В качестве дополнительных критериев могут быть использовано ограничение по фондам материально-технического снабжения, т. е. учесть предварительно составленный план получения предприятием соответствующих материалов, покупных полуфабрикатов, комплектующих изделий и т. п., и повлиять на изменение этого плана. В числе дополнительных критериев могут быть использованы такие, как объем реализуемой продукции, себестоимость, прибыль, расход заработной платы, а также качественные критерии, рассмотренные выше.